Salut tout le monde. Content de te revoir. Il est temps de plonger à nouveau en profondeur, et aujourd'hui, nous allons nous intéresser à l'acier pour moules et au moulage par injection. D'accord, nous avons ici quelques extraits d'un article intitulé Comment la dureté et la ténacité de l'acier du moule affectent-elles la précision du moulage par injection ?

Cela semble assez dense.

Ouais, eh bien, j'adore ce genre de choses. Ouais, tu me connais. J'aime comprendre comment les choses fonctionnent, et le moulage par injection est quelque chose que nous voyons tous les jours.

Ouais, tu as raison.

Je veux dire, presque tout ce qui nous entoure en plastique a été fabriqué avec un moule à injection.

C'est vrai. Il est vraiment étonnant de voir à quel point l’ingénierie est impliquée dans ces objets du quotidien. Vous savez, vous n’y pensez probablement jamais à deux fois.

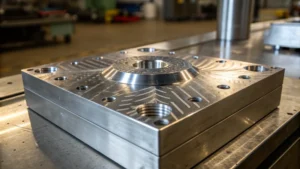

Totalement. Alors allons-y. L'article commence par parler de l'acier comme fondement du moulage par injection.

Droite.

Et il mentionne différents types d’acier, chacun ayant, vous savez, des propriétés uniques comme la dureté et la ténacité.

Droite.

Ma première question est donc la suivante : pourquoi ne pas simplement utiliser l'acier le plus résistant pour chaque moule ?

Eh bien, vous savez, c'est drôle que vous mentionniez cela, car la ténacité n'est en réalité qu'une pièce du puzzle. Si nous nous concentrions uniquement sur la robustesse, nous aboutirions à des moules qui pourraient résister aux fissures, mais qui pourraient se déformer sous la pression. Vous pourriez donc vous retrouver avec quelque chose comme une coque pour smartphone qui pourrait être très solide, mais qui ne s'adapterait pas très bien à votre téléphone.

Ouais, ce ne serait pas bien. Il s’agit donc de trouver cet équilibre de propriétés.

Exactement.

L'article mentionne que la dureté est essentielle au maintien de la forme et de la taille du moule au fil du temps.

Droite.

C'est un peu comme, je pense qu'ils utilisent l'exemple d'un four qui ne chauffe pas uniformément.

Ouais, exactement. Tout comme un four inégal cuit un gâteau de manière inégale, un moule d'une dureté inégale entraînera des variations dans le produit final.

Oh, c'est logique.

Pensez à ces petits engrenages précis dans une montre. Si le moule ne conserve pas parfaitement sa forme, ces engrenages ne s'engreneront pas correctement.

Et puis votre montre chère n’est qu’un bracelet fantaisie.

À peu près.

Alors, quel type d'acier utiliseriez-vous pour un moule comme celui-ci où vous avez besoin de détails très fins ?

Eh bien, dans ce cas, quelque chose comme l’acier H13 serait un choix populaire pour les pièces de précision comme les engrenages. Et ce qui rend le H13 si spécial, c'est qu'il conserve une dureté très spécifique.

D'accord.

Généralement entre 48 et 52 sur l’échelle Rockwell C.

J'ai compris.

Même après le traitement thermique, cela garantit que la cavité, vous savez, l'espace du plastique injecté, reste toujours précise.

Ainsi, H13, comme le champion de la dureté, garde ces petits détails nets. Vous l'avez. Mais qu’en est-il de la robustesse ? Oui, votre article aborde également ce sujet.

Ouais.

Je veux dire, à quoi sert un moule super dur s'il se fissure sous la pression ?

Absolument.

Ouais.

Vous devez également avoir cette ténacité. Pensez à ces sections à parois minces sur une coque de smartphone.

Droite.

Ou les détails complexes autour des boutonnières.

Ouais.

Ces zones sont très sujettes aux contraintes pendant le processus de moulage. Et sans une résistance suffisante, vous vous retrouveriez avec des boîtiers fissurés dès la sortie de la chaîne de production.

Alors, quel type d’acier est bon pour quelque chose comme une coque de téléphone ?

Pour une coque de téléphone, le P20 Steel est une excellente option. Il est connu pour son excellente ténacité, ce qui signifie qu'il peut supporter des conceptions complexes et des pressions élevées sans se fissurer. L'article fournit en fait un tableau comparant le P20 à un autre acier, le S136.

Oh, ouais, celui qu'ils utilisent pour les pièces automobiles.

Droite. Le S136 a une ténacité moyenne, ce qui le rend adapté aux pièces plus grandes et moins complexes qui ne subissent pas autant de concentration de contraintes pendant le moulage. Vous voyez donc, ce n’est pas une situation universelle.

Non, certainement pas. La dureté est donc une question de précision et la ténacité est une question de durabilité.

Exactement.

Mais qu’en est-il de la surface du produit final ? Le type d’acier affecte-t-il sa douceur ou sa rugosité ?

C’est absolument le cas. La qualité de la surface est un facteur critique et le choix de l'acier pour moules joue un rôle important. Nous pouvons ensuite aborder cet aspect.

Faisons-le. Très bien, nous avons donc parlé de dureté et de ténacité. Ouais. Mais vous avez évoqué la qualité de la surface.

Ouais.

Comment le type d’acier affecte-t-il la douceur d’une pièce en plastique ?

Eh bien, pensez-y de cette façon. Chaque petite imperfection de la surface du moule est transférée à la pièce en plastique lors de l'injection. Donc, si vous voulez une finition lisse et polie, vous avez besoin d’un moule en acier qui peut être poli très finement.

Il ne s’agit donc pas seulement du plastique lui-même. Il s'agit du moule qui agit presque comme un tampon.

Précisément. Et c'est là que la dureté de l'acier entre en jeu. Encore une fois.

D'accord.

Les aciers plus durs résistent mieux à l’usure.

Droite.

Ce qui signifie qu’ils conservent leur surface lisse.

D'accord.

Même après des milliers, voire des millions de cycles d’injection.

Alors, ces aciers super durs comme le H13 sont-ils bons pour la finition de surface ?

Ils le sont certainement. La résistance à l’usure du H13 est l’une des raisons pour lesquelles il est si populaire pour les moules utilisés en électronique.

Ah, intéressant.

Vous connaissez ces circuits imprimés complexes et ces minuscules composants.

Ouais.

Ils nécessitent des surfaces incroyablement lisses pour que les connexions électriques fonctionnent correctement.

Ouah. Je n'y ai jamais pensé de cette façon. Ce n’est donc pas seulement une question d’esthétique, c’est aussi une question de fonctionnalité.

Absolument.

Qu’en est-il de l’acier P20 ? Ouais, c'est dur.

Ouais.

Mais est-ce fluide ?

Eh bien, alors que le P20 n’est pas vraiment connu pour sa finition miroir. Sa ténacité contribue en réalité d’une manière différente à la qualité de la surface. D'accord, alors rappelez-vous comment cela empêche les fissures dans ces zones à forte contrainte ?

Droite.

Eh bien, ces fissures se traduiraient par des aspérités et des imperfections sur la surface de la pièce.

Ainsi, la robustesse du P20 permet de garantir que ces conceptions complexes soient lisses et uniformes.

Exactement. L'article mentionne également l'acier S136 comme une sorte de star lorsqu'il s'agit d'obtenir des finitions super lisses, presque miroir. C'est comme le pinceau d'artiste ultime pour les pièces en plastique.

Ils disaient qu’il pouvait être poli à un degré incroyablement fin. Ouais, à quel point est-ce qu'on parle ?

Nous parlons de niveaux de rugosité de surface aussi bas que 0,01 à 0,05 micromètres.

Ouah. D'accord, c'est officiellement au-delà de ma capacité à imaginer.

Droite.

Mais je peux imaginer ces coques de téléphone haut de gamme super élégantes ou ces intérieurs de voiture. Tout cela prend tout son sens désormais. Nous avons donc le H13 pour la précision et la douceur. P20 pour la ténacité et la prévention de ces fissurations embêtantes. Et X136 pour une finition brillante ultime.

Vous l'avez. Et cela nous amène à un point crucial. Sélection des matériaux. Il ne s’agit pas seulement de connaître les propriétés des différents aciers. Il s'agit de choisir celui qui convient à chaque application spécifique.

D'accord, on dirait que cela pourrait devenir compliqué. Comment décident-ils quel acier utiliser ?

Eh bien, c'est comme assembler un puzzle. Vous devez prendre en compte la conception de la pièce, le niveau de détail, la finition de surface requise, les contraintes qu'elle subira pendant son utilisation et même la durée de vie souhaitée du moule lui-même.

Donc un exercice d’équilibre. Ouais, et je parie qu'il y a aussi un facteur de coût, n'est-ce pas ?

Absolument. Et c'est là que la véritable expertise entre en jeu. Choisir le bon acier, c'est trouver le juste milieu.

D'accord.

Le meilleur équilibre entre propriétés et rentabilité pour chaque application.

Il peut donc parfois être judicieux d’utiliser un acier moins cher, même si cela implique de sacrifier un peu la finition de surface. Ou la longévité des moisissures.

Exactement. Tout dépend des exigences spécifiques du projet et des priorités du fabricant. Par exemple, un constructeur automobile haut de gamme pourrait être prêt à investir dans un acier plus cher comme le S136. Assurez-vous d’obtenir cette finition impeccable et luxueuse sur leurs parties intérieures.

Droite. Mais pour quelque chose comme un récipient en plastique jetable, un acier moins cher et moins parfaitement lisse serait peut-être le choix le plus pratique.

Vous comprenez. Il s'agit de comprendre les compromis et de prendre des décisions éclairées en fonction du résultat souhaité. C'est pourquoi l'article souligne l'importance de travailler en étroite collaboration avec des fabricants de moules expérimentés et des spécialistes des matériaux spéciaux.

Ils ont ces connaissances pour guider ces décisions.

Exactement.

Et assurez-vous qu’ils obtiennent les meilleurs résultats possibles. Parfait pour leur investissement.

Précisément. L'article met en évidence une étude de cas fascinante dans laquelle une entreprise était aux prises avec des coûts élevés de remplacement de moules en raison d'une usure prématurée.

D'accord. Ce qui s'est passé?

Ils utilisaient un acier moins cher qui n’était pas assez dur pour les pièces complexes qu’ils produisaient.

D'accord.

En passant à un acier légèrement plus cher et plus dur, ils ont considérablement prolongé la durée de vie de leur moule.

Ils ont donc économisé de l’argent à long terme en investissant un peu plus au départ. C'est un excellent exemple de la façon dont une bonne sélection de matériaux peut faire une grande différence.

Exactement. Et il ne s’agit pas seulement d’économies de coûts. L'article explique également comment la sélection des matériaux peut avoir un impact sur l'innovation et la durabilité.

Oh d'accord. Maintenant, je suis vraiment intrigué. Comment l’acier moulé se connecte-t-il à ces éléments ?

Eh bien, pensez à la tendance à la miniaturisation de l’électronique.

D'accord.

La création de ces composants incroyablement petits et complexes nécessite des moules capables de respecter des tolérances incroyablement serrées.

Et je parie que cela nécessite un acier d’une dureté et d’une résistance à l’usure exceptionnelles.

Exactement. Sans ces propriétés, il serait impossible de créer les moules nécessaires à ces appareils électroniques de pointe. Ainsi, d’une certaine manière, les progrès de la technologie de l’acier moulé contribuent à stimuler l’innovation dans d’autres secteurs.

Wow, c'est incroyable. C'est comme cette réaction en chaîne des progrès technologiques.

C'est vraiment le cas. Et sur le plan de la durabilité, choisir le bon acier peut contribuer à réduire le gaspillage de matériaux.

Comment ça?

Eh bien, si vous choisissez une compétence sujette aux fissures ou à l'usure, vous devrez remplacer les moules plus souvent.

Droite. Plus d’acier gaspillé.

Exactement.

Plus d'énergie consommée.

Tout s’additionne.

Oui, mais si vous choisissez un acier plus durable, capable de résister à des millions de cycles, vous réduisez essentiellement l'impact environnemental global.

Exactement. Tout est connecté. Et c’est ce qui rend tout ce sujet si fascinant.

C'est vraiment le cas. Je n'avais jamais réalisé combien de réflexion et d'expertise étaient nécessaires pour choisir le bon acier pour un moule. C'est comme un monde caché de la science des matériaux qui a un impact sur tout ce qui nous entoure.

Absolument. Et l’article fait un excellent travail en mettant en évidence la passion et le dévouement des personnes travaillant dans ce domaine.

Ils aiment clairement ce qu’ils font. Mais attendez, nous ne faisons qu’effleurer la surface ici. Il y a encore plus à découvrir sur cette histoire de l'acier moulé, n'est-ce pas ? Ouais. D'accord, il semble donc que choisir le bon acier pour moule est, vous savez, plus que simplement opter pour l'option la plus difficile ou la plus résistante.

Ouais, bien sûr.

Il faut vraiment comprendre les spécificités de chaque projet.

C'est. C'est presque comme être un détective.

D'accord.

Vous devez rassembler des indices sur l'utilisation prévue de la pièce, ses complexités de conception, la qualité souhaitée, puis utiliser ces informations pour trouver l'acier idéal pour le travail.

C'est une façon vraiment cool d'y penser. Disons que nous concevons un moule pour un nouveau produit, quelque chose de vraiment complexe avec des détails fins. Quelles sont certaines des questions que vous vous poseriez pendant votre travail de détective ?

Eh bien, tout d’abord, je considérerais la fonction de la pièce. Vous savez, sera-t-il soumis à un stress ou à un impact élevé ? Si tel est le cas, la ténacité serait une priorité absolue.

Comme ces pare-chocs de voiture dont nous avons parlé.

Exactement. Ensuite, je regarderais le design lui-même. Y a-t-il des sections fines, des angles vifs ou des détails complexes ?

D'accord.

Ces zones sont plus susceptibles de se fissurer. Encore une fois, la ténacité est la clé. Mais si la pièce doit également être incroyablement précise avec des tolérances serrées, alors la dureté devient également cruciale.

Assurez-vous que le moule conserve parfaitement sa forme et que chaque pièce ressorte identique.

Exactement. Et puis, bien sûr, la finition de surface est un facteur majeur à prendre en compte.

Droite.

Voulons-nous une finition lisse et brillante comme celle que l’on voit sur de nombreux appareils électroniques haut de gamme, ou une finition mate plus texturée convient-elle ?

Et j’imagine que la durée de vie attendue du moule est également un facteur.

Oh, absolument.

S'ils ne fabriquent qu'une série limitée du produit, ils accepteront peut-être un moule moins durable.

Droite. Une durée de vie plus courte pourrait leur permettre d’utiliser un acier moins cher, même si cela signifie que le moule doit être remplacé plus tôt. Pour un produit avec un volume de production élevé, ils voudraient un moule capable de résister à des millions de cycles, ce qui nécessiterait un acier plus solide et plus résistant à l'usure.

Il est étonnant de constater combien de facteurs différents entrent en ligne de compte dans cette décision. C’est vraiment là qu’intervient l’expertise de quelqu’un comme vous.

Je ne dirais pas que j’ai toutes les réponses, mais j’ai certainement appris une chose ou deux au fil des ans.

Droite.

Et l’une des plus grandes leçons est que la collaboration est essentielle. Les meilleurs résultats proviennent d’une communication étroite entre les concepteurs, les ingénieurs, les moulistes et le spécialiste des matériaux.

C'est donc un travail d'équipe ?

Absolument. Chacun apporte ses connaissances et son point de vue uniques. Les designers se concentrent sur l'esthétique et la fonctionnalité. Les ingénieurs travaillent sur les aspects techniques. Les moulistes apportent leur savoir-faire et leur expérience. Et les spécialistes des matériaux comme moi veillent à ce que l'acier choisi réponde à toutes les exigences.

A l'image d'un orchestre, chaque instrument joue son rôle pour créer ce résultat harmonieux.

J'aime cette analogie. Et lorsque tout le monde est synchronisé, les résultats peuvent être vraiment remarquables. L’article se termine en fait par un message vraiment inspirant sur la puissance de cette approche collaborative.

Oh, dis-m'en plus.

Eh bien, l'auteur raconte comment ils ont été témoins d'un projet dans lequel une équipe d'experts s'est réunie pour concevoir un moule pour un dispositif médical complexe.

D'accord.

Ils devaient trouver un équilibre entre des tolérances incroyablement strictes et le besoin de biocompatibilité et de surface lisse et stérile.

Wow, cela semble vraiment difficile.

C'était. Mais en combinant leurs connaissances et en travaillant ensemble, ils ont réussi à créer un moule qui a dépassé toutes les attentes. Et constater ce niveau de précision et d’innovation a été une expérience vraiment enrichissante pour toutes les personnes impliquées.

C'est un excellent exemple de la façon dont cette compréhension de l'acier pour moules peut améliorer les produits, mais également contribuer aux progrès dans d'autres domaines. Comme les soins de santé.

Exactement. Et cela montre que même quelque chose d’aussi banal que l’acier moulé peut avoir un impact profond sur le monde qui nous entoure.

Toute cette plongée en profondeur a été tellement révélatrice. Je regarde tous les objets en plastique autour de moi avec une nouvelle appréciation. Je n'avais jamais réalisé combien de réflexion et d'expertise étaient nécessaires à la création de ces objets du quotidien.

Je suis heureux d'entendre cela. Il est facile de tenir ces choses pour acquises, mais derrière elles se cachent tout un monde de science et d’ingénierie des matériaux.

Et grâce à vous, nous avons eu un aperçu de ce monde. J'ai l'impression que je peux maintenant regarder une pièce en plastique et deviner quel type d'acier a été utilisé pour créer le moule.

Haha. C'est le pouvoir de la connaissance. Et j’espère que cette plongée approfondie a éveillé votre curiosité pour en savoir encore plus.

C’est certainement le cas. Eh bien, cela met fin à notre exploration de l’acier pour moules et du moulage par injection. Cela a été un voyage fascinant et je repars définitivement avec une toute nouvelle perspective.

Moi aussi. Merci de m'avoir invité.

Et à tous ceux qui nous écoutent, merci de vous joindre à nous dans cette plongée approfondie. Jusqu'à la prochaine fois, continuez à explorer et gardez ces cerveaux