Très bien, si vous êtes ici pour cette analyse approfondie, c'est probablement parce que vous cherchez à éliminer ces marques de retrait disgracieuses et à maîtriser le moulage par injection. Et devinez quoi ? Vous êtes au bon endroit. Aujourd'hui, nous allons décortiquer cet article technique. Il explore en détail le positionnement des points d'injection.

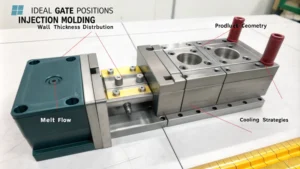

Oui, ce n'est pas aussi simple que de placer un point d'injection n'importe où sur le moule. Il faut le considérer comme le centre de contrôle de la circulation du plastique fondu, et cela influe sur quasiment tout : le remplissage du moule, la solidité de la pièce finale.

Le positionnement des portes d'entrée n'est donc pas qu'une question d'esthétique. Il influe également sur la résistance de la pièce.

Exactement. Le positionnement de la porte d'injection est primordial pour garantir le bon fonctionnement de la pièce en conditions réelles. L'épaisseur des parois est également un facteur essentiel à prendre en compte.

D'accord, parlons de l'épaisseur des parois. L'article évoque l'utilisation d'une injection centrale pour les produits d'épaisseur constante, comme une assiette. Pourquoi ?

Le système de distribution central assure un débit régulier. Imaginez que vous versez de la pâte à crêpes dans une poêle : vous voulez qu'elle se répartisse uniformément, sans zones trop épaisses. Mais bien sûr, tout n'est pas aussi simple.

Deux choses se compliquent avec les conceptions présentant des épaisseurs de parois différentes. Que faire alors ?

Imaginons que vous fabriquiez un gobelet en plastique avec une anse. L'anse est plus épaisse, n'est-ce pas ? Elle refroidira donc plus lentement que les parois plus fines du gobelet. Pour éviter les bulles d'air et les marques de retrait disgracieuses sur l'anse, il faut s'assurer que le plastique fondu l'atteigne en premier.

Vous voulez dire que le portail doit être plus près de la poignée pour que le plastique fondu soit en contact avec elle pendant son refroidissement ? Un peu comme arroser d'abord les plantes assoiffées de votre jardin ?

Exactement. Avec des conceptions complexes et des épaisseurs de parois variables, il faut bien réfléchir aux parties qui nécessitent la fonte du plastique en premier. Les sections les plus épaisses sont comme des VIP qui bénéficient d'un accès prioritaire.

Les parties plus épaisses nécessitent donc une vanne à proximité pour assurer un remplissage correct pendant leur refroidissement. Logique. Mais qu'en est-il des formes très complexes, comme celles comportant de nombreuses ramifications ou beaucoup de détails ?

Il est primordial de minimiser le trajet du plastique fondu. Plus ce trajet est long, plus la perte de pression est importante.

C'est comme utiliser un tuyau d'arrosage tout tordu pour arroser son jardin. La pression chute et les plantes ne sont pas arrosées correctement.

Exactement. Et le moulage par injection. Cela signifie que certaines pièces peuvent ne pas être complètement remplies. Et cela engendre toutes sortes de problèmes. Donc, si votre conception comporte de nombreuses ramifications, vous devrez peut-être utiliser plusieurs points d'injection ou un seul point d'injection très bien positionné pour garantir un remplissage correct de chaque section.

Compris. Donc, en gros, vous créez plusieurs points d'entrée bien placés pour que tout se remplisse uniformément et rapidement. Mais même avec la porte au bon endroit, je parie que vous rencontrez quand même des problèmes. Comme ces vilaines marques de soudure. Sont-elles vraiment inévitables ?

Il est impossible d'éviter complètement les lignes de soudure, aussi appelées lignes de raccordement. Cependant, il est possible d'en contrôler la visibilité et l'impact sur la pièce. Un point d'injection bien positionné permet de repousser ces lignes de soudure vers des zones où elles seront moins visibles.

C'est un peu comme dévier la circulation pour éviter les embouteillages monstres aux heures de pointe. Il s'agit de fluidifier le trafic. Mais comment fait-on concrètement ? Pourriez-vous nous donner un exemple ?

Absolument. L'article mentionne cette grande coque en plastique où la grille est placée juste au bord. Cela permet au plastique de se courber de manière à masquer la ligne de soudure. Elle est quasiment invisible.

C'est un excellent exemple. C'est assez incroyable de voir à quel point un détail aussi simple que l'emplacement du portail peut avoir un impact aussi important sur le résultat final.

Cela démontre à quel point le moulage par injection repose sur la science et la stratégie. C'est un véritable mélange d'art et de science. Il faut de la créativité pour concevoir la pièce, mais aussi des connaissances techniques pour la réaliser concrètement par moulage par injection. Savoir gérer les lignes de soudure en positionnant stratégiquement les points d'injection est essentiel.

À propos des lignes de soudure, l'article mentionne qu'elles peuvent en fait aggraver le retrait, notamment dans les zones plus épaisses dont nous parlions précédemment. Pourquoi ?

C'est comme s'ils subissaient un double impact. Les parties plus épaisses sont déjà plus susceptibles de se rétracter, car elles refroidissent plus lentement. Et puis, la ligne de soudure crée un point faible où le matériau n'a pas complètement fusionné.

Il ne s'agit donc pas seulement de masquer les lignes de soudure. Pour un résultat esthétique, il faut les placer au bon endroit afin qu'elles n'affaiblissent pas la pièce.

Exactement. Il faut éviter que les lignes de soudure ne se trouvent dans les zones soumises à de fortes contraintes. Et ces sections plus épaisses permettent de garantir la solidité de l'ensemble. C'est comme lorsqu'on renforce un pont : il faut s'assurer que les supports sont bien positionnés pour supporter le poids.

Waouh ! Ça me permet de mieux comprendre tout le travail que représente la conception d'un bon moule. Pour résumer, le positionnement stratégique des points d'injection nous aide à éviter les retassures et à maîtriser les lignes de soudure, mais il contribue aussi grandement à la solidité de la pièce finale.

Tout est lié. Vous voyez ? Imaginez : le point d'entrée du plastique fondu est l'endroit où il s'écoule dans le moule, et la façon dont il circule détermine l'aspect final de votre pièce.

Comme le dit l'adage, un bon départ, c'est la moitié du chemin parcouru. Bien démarrer, dès le début, est essentiel pour réussir. Mais je me demande s'il existe d'autres avantages liés à un placement stratégique des points d'entrée que nous n'avons pas encore abordés ?

Oh, absolument. On oublie souvent l'impact que cela peut avoir sur la durée du cycle.

Temps de cycle ? Vous voulez dire combien de temps il faut pour effectuer un cycle de moulage complet ?

Oui, exactement. En optimisant le flux de matière fondue et en réduisant les pertes de pression, on peut raccourcir le temps de refroidissement et de durcissement de la pièce. On peut ainsi produire davantage de pièces par heure, ce qui améliore l'efficacité et la productivité.

Donc, non seulement le positionnement stratégique des points d'injection améliore la qualité et la résistance de nos pièces, mais il rend aussi l'ensemble du processus de moulage par injection plus rapide et plus efficace. C'est une combinaison très performante.

C'est vrai. Et c'est fascinant de voir comment ces mêmes principes s'appliquent partout. Que ce soit pour fabriquer un objet simple du quotidien ou une pièce complexe composée de plusieurs éléments.

Tout repose sur la compréhension et le contrôle de l'écoulement du plastique fondu. Le placement stratégique des points d'injection s'apparente à la direction d'un orchestre : il faut connaître les forces et les faiblesses de chaque instrument pour créer une harmonie parfaite.

J'adore cette analogie. De même qu'un chef d'orchestre doit réfléchir à la contribution de chaque section à l'harmonie d'ensemble, un expert en moulage par injection doit anticiper l'influence du flux de matière fondue sur la pièce finale. Cela exige une connaissance approfondie du matériau et de la conception du moule.

Cette analyse approfondie m'a sans aucun doute apporté de nombreuses idées nouvelles. Je réfléchis déjà à la manière dont je peux appliquer ces concepts à mes propres projets. Je suis persuadé qu'il existe des façons d'améliorer les choses auxquelles je n'avais même pas pensé auparavant.

Je vous encourage à explorer ces possibilités. Jetez un œil à vos anciens projets. Grâce à cette nouvelle compréhension du positionnement des portails, vous pourriez être surpris de ce que vous découvrirez.

Je pense qu'il est temps de conclure et de laisser à nos auditeurs matière à réflexion. Un petit défi à relever dans leurs propres aventures de moulage par injection. Qu'en pensez-vous ?

Ça me va. Donnons-leur matière à réflexion. Oui. Il s'agit de tester les limites et de voir ce qu'on peut accomplir. Le moulage par injection est en constante évolution. Il y a toujours quelque chose de nouveau à découvrir et à apprendre.

Vous avez tout compris. Et le plus intéressant, c'est que vous n'avez pas besoin d'un laboratoire sophistiqué ni d'équipement hors de prix pour faire des essais. Vous pouvez appliquer ces principes même aux projets les plus simples et constater par vous-même leur efficacité.

C'est certain, parfois les plus grandes découvertes proviennent de ces moments d'illumination qu'on a en expérimentant dans son propre atelier.

Alors, à vous tous qui nous écoutez, nous vous encourageons à mettre en pratique ce dont nous avons parlé aujourd'hui. Expérimentez différentes postures, analysez vos résultats et n'hésitez pas à remettre en question les pratiques habituelles.

Et n'oubliez pas, l'apprentissage est un processus continu. Partagez vos découvertes avec les autres. Parlez-en. Cultivez votre curiosité. Qui sait ? Vos découvertes pourraient bien être à l'origine de la prochaine grande innovation dans le domaine du moulage par injection.

Je n'aurais pas pu mieux dire. Voilà qui conclut cette exploration approfondie. Nous espérons que vous avez apprécié d'explorer le placement des portes avec nous et que vous repartez avec une nouvelle compréhension de sa puissance et de ses possibilités.

Bon moulage,