Salut tout le monde. Prêt pour une autre plongée en profondeur ? Celui-ci concerne le moulage par injection. Et nous allons obtenir une largeur de porte de film spécifique.

Oh, c'est une bonne chose.

C'est quelque chose que beaucoup de gens, même des ingénieurs expérimentés, négligent parfois.

Oui, ils le font.

Et cela peut faire ou défaire votre produit. Vous devez faire en sorte que ce plastique coule parfaitement dans le moule. Droite. C'est là que la largeur du portail entre en jeu. Parler de cette petite ouverture minuscule, de cette porte à travers laquelle le plastique se faufile, et vous ne le croiriez pas.

C'est assez étonnant.

Mais même une toute petite modification peut faire une énorme différence dans votre produit final.

Oh, ouais, absolument.

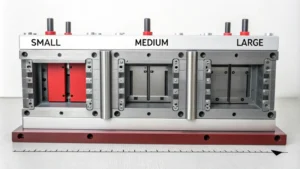

Ainsi, que vous fabriquiez quelque chose de petit, comme une petite carte en plastique, ou quelque chose d'énorme, comme une pièce de voiture, nous avons ici toute une pile de sources.

Oh, sympa.

Que nous allons utiliser pour tout décomposer pour vous afin que vous puissiez déterminer cette largeur de porte à chaque fois.

D'accord. Donc, la largeur de la porte, c'est un peu comme un exercice d'équilibre. Tu sais, tu dois trouver ce point idéal. Place.

Ouais.

Parce que s'il est trop étroit, eh bien, vous risquez que le plastique ne remplisse pas complètement le moule.

Droite.

Ou alors il refroidit trop vite.

Ouais.

Et puis vous les obtenez. Comment s’appellent-ils ? Des lignes de soudure, je pense.

Ouais, des lignes de soudure. C'est mauvais.

Ouais. Comme une couture, cela fragilise l’ensemble.

Ouais.

Mais si vous allez trop loin, votre moule finit par être beaucoup plus compliqué.

Oh d'accord.

Et puis ça coûte plus cher. Et personne ne veut ça.

Droite? Ouais. C'est donc un exercice d'équilibre. Et toutes nos sources semblent dire que la taille de votre produit est la principale chose à prendre en compte lorsque vous déterminez la largeur du portail.

Oh, bien sûr.

Alors, peux-tu expliquer cela un peu ? Pourquoi donc?

Imaginez donc que vous versez de la pâte à gâteau dans un moule.

D'accord. Ouais.

Vous utiliseriez une ouverture beaucoup plus large pour un gros gâteau en feuille que pour un petit cupcake. C'est vrai, c'est vrai. C'est un peu la même chose avec le moulage par injection. Les produits plus petits nécessitent une porte proportionnellement plus large.

D'accord.

De cette façon, vous vous assurez que le plastique coule bien et en douceur.

D'accord.

Et il remplit tout le trou du moule avant qu'il ne commence à refroidir et à durcir.

Et donc pour un petit produit, il faudrait, comme un énorme portail.

Ouais. Cela semble un peu contre-intuitif, mais c'est ce dont vous avez besoin pour qu'il puisse se remplir rapidement, en particulier pour ces petits designs complexes.

D'accord, alors qu'en est-il de quelque chose de plus grand, comme un panneau pour un appareil ou comme un boîtier ou quelque chose comme ça ?

Ainsi, lorsque vous arrivez à des produits de taille moyenne, nous parlons de 50 à 200 millimètres, il faut commencer à ajuster un peu ce rapport.

D'accord.

Vous visez donc une porte qui fait entre 30 % et 70 % de la largeur du produit.

Donc ça devient plus petit.

Ouais. Ouais. Vous avez toujours besoin d'un bon écoulement, mais vous devez également penser à la complexité du moule.

D'accord. Ouais, c'est logique. Je remarque donc une tendance ici. Plus le produit est gros, plus la porte est petite. Est-ce que c'est comme ça que ça marche ?

À peu près, ouais. Quand vous arrivez à ces très gros produits, tout ce qui dépasse 200 millimètres, comme les pièces automobiles ou les gros appareils électroménagers, des trucs comme ça.

D'accord.

Vous pouvez aller encore plus étroit avec le portail.

Oh, wow.

Entre 20 et 50 % de la largeur du produit.

Intéressant.

Parce qu’avec ces gros produits, vous voulez en fait ralentir un peu le plastique.

Vraiment?

Ouais.

Pourquoi donc?

Ainsi, il se remplit de manière cohérente et évite les défauts.

C'est super intéressant. Ce n'est donc pas seulement la taille. Droite. Je veux dire, il y a d'autres choses que tu dois considérer. Et nos sources semblent toutes d’accord sur le fait que l’épaisseur des parois est une autre question importante que les gens oublient.

Ouais. L'épaisseur des parois est énorme.

Ouais. Pourquoi donc?

Parce que cela affecte directement la rapidité avec laquelle le plastique refroidit à l’intérieur du moule.

Oh d'accord.

Et rappelez-vous, nous parlons de plastique fondu. Donc le temps de refroidissement, ça peut totalement gâcher la qualité de votre pièce si vous n'y faites pas attention.

D'accord.

Imaginez que vous travaillez avec un produit à paroi très fine.

Droite.

Et vous essayez de faire passer tout ce plastique à travers une toute petite porte.

Ouais.

Il va commencer à refroidir et à durcir. Il atteint même les bords du moule.

Ouais, c'est logique. Vous pourriez donc vous retrouver avec une partie qui n'est même pas terminée.

Ouais. Ou avec des points faibles où le plastique n’a pas fusionné correctement.

C'est vrai, c'est vrai.

Nous appelons cela des lignes de soudure, et il s'agit d'un défaut assez courant lorsque vous n'obtenez pas cette largeur de porte. Droite. Et ces lignes de soudure peuvent sérieusement affaiblir votre produit.

Ouais, bien sûr.

Ouais.

D'accord, expliquez-moi comment l'épaisseur des murs devrait réellement affecter nos décisions concernant la largeur du portail.

D'accord. Alors décomposons-le en catégories. Vous avez vos produits à parois minces. Ce sont moins de 1,5 millimètres.

D'accord.

Pensez à une coque de téléphone, quelque chose comme ça.

Droite.

Ces parois minces, il faut vraiment donner la priorité à ce remplissage rapide.

D'accord.

Vous aurez donc peut-être besoin d'un portail dont la largeur peut atteindre 80 % de la largeur du produit.

Wow, c'est ça. C'est assez gros.

Ouais. Cette large ouverture permet au plastique de s'engouffrer et de remplir le moule de manière agréable et uniforme avant qu'il n'ait la chance de refroidir.

C'est donc comme une course contre la montre.

En gros, oui, c'est vraiment le cas. Ouais.

D'accord, que se passe-t-il maintenant lorsque nous entrons dans le genre de juste milieu en matière d'épaisseurs de paroi ?

D'accord. Donc des produits à paroi moyenne, ceux-ci font entre 1,5 et 3 millimètres.

D'accord.

Cela nous donne un peu plus de marge de manœuvre. Nous pouvons réduire un peu la largeur de la porte, peut-être de 30 à 60 %.

Droite.

Nous avons encore besoin d’un bon flux. Bien sûr.

Droite.

Mais nous n’avons pas besoin de cette ouverture très large.

C’est logique. Maintenant, qu’en est-il de ces produits à parois épaisses ? J’imagine que nous devons changer totalement notre façon de penser pour ceux-là.

Certainement. Ouais. Avec des produits à parois épaisses, nous parlons de plus de 3 millimètres d'épaisseur.

D'accord.

Notre objectif est de ralentir le flux de plastique.

Oh, c'est bizarre. Pourquoi voudriez-vous faire ça ?

Pensez-y comme si vous versiez du miel.

D'accord.

Vous devez contrôler le versement, sinon vous aurez des bulles d'air.

Oh, c'est une bonne façon d'y penser. Une porte plus étroite nous aiderait donc à la ralentir.

Ouais, exactement. Pour les produits à parois épaisses, nous visons généralement une porte représentant 20 à 50 % de la largeur du produit.

Je t'ai eu.

Cela permet de garantir que le plastique remplit le moule progressivement et uniformément.

D'accord.

Et vous n’obtenez aucune poche d’air susceptible de affaiblir la pièce.

D'accord. Voilà donc la taille du produit et l’épaisseur de la paroi. Ce sont les deux grandes choses auxquelles il faut penser. Mais soyons honnêtes, même quand on sait tout ça, des erreurs peuvent arriver.

Oui, ils le font.

Quelles sont les erreurs les plus courantes que commettent même les ingénieurs expérimentés lorsqu’il s’agit de choisir la bonne largeur de portail ?

Eh bien, l’un des plus gros problèmes est tout simplement de ne pas suffisamment réfléchir à la taille du produit.

Oh vraiment?

Oh ouais. J'ai vu cela arriver tellement de fois. Vous recevez un petit produit et quelqu'un y met une toute petite porte, oh, non. Et c'est juste un désastre. Vous vous retrouvez avec des retards de remplissage incomplets, de la frustration. C'est un cauchemar.

J'imagine que cela devient assez cher aussi.

Oh, ouais, absolument. Le coût est ici un facteur important.

Bien sûr.

Et une autre grosse erreur est d’oublier l’épaisseur des murs.

Ouais, nous parlions justement de ça.

Exactement.

Ouais.

Choisir le mauvais portail pour un produit à paroi mince peut entraîner tout un tas de pièces défectueuses.

Ouais.

Et ces défauts affectent vraiment vos résultats.

Aie. Nous devons nous en souvenir aussi. Mais je pense qu’il y a bien plus que cela, car nos sources mentionnent toutes qu’on ne peut pas traiter tous les plastiques de la même manière.

Oh ouais. C'est une autre erreur que font les gens. Ils pensent que tous les plastiques agissent de la même manière, mais ce n’est pas le cas. Différents plastiques ont des caractéristiques d’écoulement totalement différentes. Certains sont épais et gluants.

Droite.

Certains sont minces et coulants.

Donc tu dois les traiter différemment.

Ouais. Si vous ignorez ces différences, vous allez rencontrer des problèmes. Déformation, traces d'évier, surfaces inégales, toutes sortes de choses.

Alors, comment pouvons-nous suivre tout cela ? Je veux dire, il semble qu’il y ait beaucoup de choses à prendre en compte lorsque vous choisissez la bonne largeur de portail. Nos sources mentionnent ces incroyables outils de conception de moules et ces simulations qui semblaient vraiment utiles.

Oh, ces outils changent la donne.

Ouais.

Ouais. Ils permettent aux ingénieurs de simuler virtuellement l’ensemble du processus de moulage par injection.

Oh, wow.

Ils peuvent ainsi voir comment le plastique va s’écouler à travers le moule.

Ouah.

Basé sur différentes largeurs de portail.

C'est incroyable.

Ouais. C'est comme avoir une vision aux rayons X pour votre moule.

Vous pouvez ainsi détecter les problèmes potentiels avant qu’ils ne surviennent.

Exactement. Nous pouvons identifier les zones où le plastique pourrait ne pas couler. Droite. Nous pouvons voir où des pièges à air pourraient se former et nous pouvons même prédire comment le processus de refroidissement va affecter le produit final.

Ouah.

Nous pouvons donc peaufiner la conception et obtenir le meilleur résultat possible.

Ces simulations pourraient donc permettre d’économiser beaucoup de temps et d’argent.

Oh, des tonnes.

Et beaucoup de frustration, sans doute.

Ouais. Moins de maux de tête pour tout le monde.

D'accord. Je suis définitivement intrigué. Ces simulations semblent étonnantes.

Ils sont.

Mais j'ai une question. Le sont-ils. Sont-ils réservés aux grandes entreprises ? Par exemple, sont-ils vraiment chers et difficiles à utiliser ?

Il y a certainement une courbe d'apprentissage.

Droite.

Mais il existe des outils pour presque tous les budgets et tous les niveaux de compétences.

Très bien.

Certains logiciels sont très sophistiqués et nécessitent une formation spéciale pour les utiliser.

Droite.

Mais il existe également des options plus conviviales, parfaites pour les petites entreprises ou même les designers individuels.

Il n’est donc pas nécessaire d’être informaticien pour les utiliser ?

Non, pas du tout.

D'accord, c'est bon à savoir.

Et le meilleur, c’est que ces outils sont de plus en plus faciles à utiliser.

Oh, c'est super.

Ouais. Beaucoup d’entre eux disposent désormais d’interfaces intuitives et de didacticiels utiles. Certains ont même des assistants intégrés qui vous guident tout au long du processus.

Il semble donc que tout le monde puisse apprendre à les utiliser.

À peu près, ouais.

C'est génial.

Et à mesure que ces outils deviennent plus accessibles, je pense que nous allons voir encore plus d'innovation dans le domaine du moulage par injection.

Ah, intéressant.

Ouais. Les concepteurs et les ingénieurs pourront repousser les limites de ce qui est possible et créer des produits d'une complexité et d'une précision incroyables.

C'est tellement cool. C'est passionnant de réfléchir aux possibilités. Mais je veux revenir sur quelque chose que vous avez dit plus tôt. Bien sûr. Vous avez mentionné que les simulations ne devraient pas remplacer l'expérience et les connaissances pratiques.

Droite.

Pouvez-vous expliquer cela un peu ?

Je pense qu'il est important de rappeler que les simulations, ce sont des outils.

D'accord.

Et comme tout outil, ils fonctionnent mieux lorsqu’ils sont utilisés par quelqu’un qui sait ce qu’ils font.

Droite.

Je veux dire, vous ne voudriez pas qu'un chirurgien vous opère s'il n'avait appris l'anatomie que dans un manuel, n'est-ce pas ?

Non, certainement pas. Je voudrais quelqu'un avec des années d'expérience et qui comprend vraiment le corps humain.

Exactement. C'est la même chose avec le moulage par injection.

Oh.

Les simulations peuvent vous donner des tonnes d'informations, mais elles sont plus puissantes lorsqu'elles sont utilisées par quelqu'un qui comprend les bases, le comportement des matériaux, la fabrication des moules, la manière dont tous les différents paramètres affectent le produit final.

Il s’agit donc de combiner la puissance des outils avec les connaissances issues de l’expérience réelle.

C'est ça. Ouais. Vous avez besoin à la fois du monde virtuel et du monde réel.

C'est un excellent point. Nous avons donc parlé des avantages des simulations, de l’importance de l’expérience et du potentiel de ces outils pour réellement changer la donne. Mais maintenant, je veux entendre quelques exemples précis.

D'accord.

Comment ces simulations sont-elles réellement utilisées pour créer des produits étonnants ?

Très bien, passons à quelques études de cas. Je suis donc récemment tombé sur cet exemple vraiment sympa dans l'industrie des dispositifs médicaux.

Oh, cool.

Cette entreprise fabriquait ce composant vraiment complexe.

D'accord.

Tolérances très serrées.

Droite.

Géométries complexes, parois minces.

Ouah. C'est beaucoup.

Ouais. S’ils avaient utilisé des méthodes de conception traditionnelles, cela leur aurait pris des mois d’essais et d’erreurs.

Oh, wow.

Juste pour obtenir le bon moule.

Ouais.

Vous pouvez imaginer la pression qu’ils subissaient.

Oh ouais. Surtout avec un dispositif médical, il faut que ça soit parfait.

Absolument.

Ouais.

Mais ils ont utilisé un logiciel de simulation.

D'accord.

Et ils ont pu modéliser au préalable l’ensemble du processus de moulage par injection.

Oh, wow.

Ils pouvaient voir exactement comment le plastique s'écoulerait à travers le moule et identifier tout problème potentiel.

D'accord.

Et modifiez le design pour vous assurer que tout était parfait.

Ils avaient donc une feuille de route vers le succès.

C'est une excellente façon de le dire.

Ouais.

Et le résultat était incroyable.

Ouais.

Ils ont obtenu une pièce parfaite du premier coup.

Ouah. Certainement pas.

Aucun gaspillage, aucun défaut.

C'est incroyable. Ils économisent tellement de temps et d’argent.

Oh ouais. Des tonnes.

Ouais.

Et ce n'est qu'un exemple.

Oh, wow.

J'ai vu des simulations utilisées pour créer des moules pour des produits d'une complexité époustouflante.

Vraiment?

Ouais. Des pièces avec des contre-dépouilles, des cavités internes, des treillis complexes, des trucs qui auraient été impossibles à réaliser il y a seulement quelques années.

Ouah. C'est fou. Ainsi, ces simulations ne nous aident pas seulement à fabriquer de meilleurs produits, elles élargissent également ce qui est possible avec le moulage par injection.

Exactement.

C'est tellement cool.

Et je pense que ce n’est vraiment que le début. Ouais. À mesure que ces outils continuent d’évoluer, ils deviendront encore plus puissants et plus faciles à utiliser. Nous allons voir de nouveaux matériaux, de nouveaux procédés de fabrication, de nouveaux designs, des choses que nous ne pouvons même pas imaginer pour le moment.

Je suis tellement excité de voir ce que l’avenir nous réserve. C'est comme si nous entrions dans ce nouvel âge d'or du moulage par injection, où la créativité et la précision s'unissent de manière étonnante.

Je suis d'accord.

Ouais.

C'est une période vraiment excitante pour être dans ce domaine.

Ouais, c'est vraiment le cas.

Ouais, c'est vraiment le cas.

Revenons donc à ces erreurs. Vous parliez du fait que parfois les gens choisissent une porte trop petite pour un petit produit. Comme ce boîtier électronique.

C'est vrai, c'est vrai.

Et comment les simulations peuvent réellement vous montrer que cela se produit avant même de fabriquer le moule.

Exactement.

Ainsi, vous pouvez éviter tout ce désordre. C'est donc comme un système d'alerte.

Ouais, comme un avertissement virtuel. Il dit, hé, fais attention. Votre portail est trop petit. Vous allez avoir des problèmes.

Et puis vous pourrez simplement le réparer avant qu'il ne soit trop tard.

Exactement. Vous pouvez ajuster la largeur de cette porte et éviter tous ces maux de tête.

D'accord, c'est génial. Alors, ces simulations peuvent-elles nous fournir d’autres informations qui pourraient nous aider à éviter certaines de ces autres erreurs courantes ?

Oh, absolument.

Comme quoi?

Alors vous vous souvenez que nous parlions de l’épaisseur des murs ?

Ouais.

Et combien c’est important. Eh bien, les simulations peuvent également nous aider. Ils peuvent nous montrer exactement comment le plastique va s'écouler et refroidir en fonction des différentes épaisseurs de paroi de notre produit.

Oh, wow.

Nous pouvons donc ajuster la largeur du portail pour nous assurer que tout est équilibré, et nous obtenons une pièce solide et cohérente.

Nous pouvons donc éviter ces points faibles, ces déformations et tout le reste.

Exactement.

D'accord, cool. Maintenant, qu’en est-il de ces différents types de plastique dont nous parlions ? Comment on ne peut pas les traiter tous de la même manière. Les simulations peuvent-elles également nous aider avec cela, certainement. D'accord, bien.

Nous pouvons en fait saisir les propriétés spécifiques du plastique que nous utilisons, comme la viscosité, la fusion, le débit, le taux de retrait. Et la simulation nous montrera comment ce plastique particulier va se comporter.

Oh, wow.

Pendant le processus de moulage.

Nous pouvons donc voir si ça va être trop gluant.

D'accord.

Ou trop liquide.

Exactement.

D'accord, c'est incroyable. Nous pouvons donc tester tout cela virtuellement.

Ouais.

Avant même de réaliser un moule.

C'est là toute sa beauté.

Ouah. C'est comme avoir un laboratoire virtuel.

C'est vraiment le cas.

C'est tellement cool.

Ouais.

Nous pouvons donc expérimenter sans gaspiller de plastique, ni de temps ni d’argent.

Exactement. Vous pouvez essayer différentes largeurs de portail, différents modèles, voir ce qui fonctionne le mieux.

Et tout cela est sans risque.

Ouais.

C'est incroyable. Nous avons donc expliqué comment les simulations peuvent nous aider à éviter les erreurs.

Ouais.

Mais vous avez mentionné autre chose plus tôt. Vous avez dit qu'ils peuvent aussi nous aider à visualiser des choses que nous ne pourrions pas voir autrement.

Droite. Comme la répartition de la pression.

Attends, recule. Répartition de la pression. Qu'est-ce que c'est?

Il s’agit donc de comprendre comment le plastique s’écoule à travers le moule. Si la pression devient trop élevée dans certaines zones, vous pouvez vous retrouver avec des défauts.

Comme quoi?

Comme le flash ou les plans courts.

D'accord.

Mais avec la simulation. Ouais. Nous pouvons effectivement voir ces zones de haute pression.

Ouah.

Et nous pouvons ajuster la conception pour éviter ces problèmes.

Oh, cool.

Nous pouvons ainsi modifier la largeur du portail, l’emplacement du portail, voire la forme du moule lui-même.

Nous ne cherchons donc pas seulement à savoir si le plastique remplira le moule, nous examinons également comment il remplira le moule.

Exactement.

D'accord, c'est logique. Nous voulons donc que tout se déroule de manière fluide et uniforme.

Ouais. C'est le but.

D'accord. Nous avons donc parlé de pression. Et la température ?

Oh ouais. La température est également importante.

D'accord.

Les simulations peuvent nous montrer la répartition de la température à l’intérieur du moule. C’est vrai. Pendant le processus de refroidissement. Et c’est très important pour les produits aux formes complexes.

D'accord.

Ou différentes épaisseurs de paroi.

Ouais. Je peux voir à quel point ce serait délicat.

Ouais. Parce que certaines zones peuvent refroidir plus rapidement que d’autres.

Droite.

Et cela peut provoquer une déformation ou une distorsion.

La simulation peut donc nous montrer ces points chauds.

Ouais.

Et puis nous pouvons ajuster le moule pour nous assurer que tout refroidit uniformément.

Exactement.

D'accord. C'est incroyable. Ainsi, avec ces simulations, nous avons tellement de contrôle sur le processus.

Nous le faisons vraiment.

C'est comme si nous pouvions peaufiner chaque petit détail.

À peu près. Ouais.

Pour être sûr d'obtenir un produit parfait.

C'est le but. C'est vraiment le cas.

C'est assez incroyable, non ?

Ouais.

Je pense simplement à tout ce qui nous entoure et qui est fabriqué par moulage par injection.

Oh ouais. C'est partout.

C'est partout. C'est fou. Et c'est comme si on n'y pensait jamais vraiment, tout le travail nécessaire à la fabrication de la plus simple petite pièce en plastique.

C'est vrai. Il y a beaucoup d'ingénierie derrière cela.

Ouais.

Beaucoup de savoir-faire.

Alors, qu’est-ce qui vous passionne le plus dans le domaine en ce moment ? Par exemple, quels sont les développements les plus intéressants que vous voyez ?

Hmm. C'est une bonne question. Je dirais que l'un des domaines les plus passionnants est celui des nouveaux matériaux.

Oh ouais?

Ouais. Il y a eu tellement de progrès dans la science des polymères ces derniers temps. Nous voyons des plastiques plus solides, plus légers, plus durables, encore plus durables.

Oh, wow. Que jamais auparavant.

Et comment cela change-t-il, le moulage par injection ?

Oh, cela ouvre un tout nouveau monde de possibilités.

D'accord.

Comme si nous voyions des pièces moulées par injection utilisées dans des applications qui étaient tout simplement inédites auparavant.

Comme quoi?

Comme les composants aérospatiaux, les articles de sport de haute performance et même les implants médicaux.

Ouah. C'est incroyable. Alors qu’en est-il de l’impression 3D ? Tout le monde parle de l'impression 3D. Pensez-vous que cela va remplacer le moulage par injection ?

Je ne pense pas, non.

D'accord.

Je pense qu'ils ont tous les deux leurs atouts.

D'accord.

L’impression 3D est idéale pour le prototypage et la production à petite échelle.

D'accord.

Mais le moulage par injection reste le roi de la production de masse.

D'accord. Ouais.

Lorsque vous devez fabriquer un grand nombre de pièces toutes identiques, avec une qualité et une précision très élevées, cela a du sens.

Ce n'est donc pas vraiment une compétition. Il s'agit plutôt de différents outils pour différents travaux.

Exactement.

D'accord.

Et je pense que nous allons voir de plus en plus d’approches hybrides.

Ah, intéressant.

Ouais. Où vous pouvez utiliser l'impression 3D pour créer un prototype.

D'accord.

Ou même un moule.

Et puis utilisez le moulage par injection pour le cycle de production final.

Ils peuvent donc travailler ensemble.

Exactement.

C'est vraiment cool. Alors que nous terminons notre étude approfondie ici, quelles sont les principales choses dont vous voulez que nos auditeurs se souviennent à propos de la largeur de la porte du film ?

Eh bien, je pense que la chose la plus importante à retenir est que la largeur du portail n’est pas seulement un détail mineur. C'est un élément vraiment crucial dans la fabrication de produits moulés par injection de haute qualité.

Ouais. Ouais.

Et si vous comprenez les éléments qui affectent la largeur du portail, les erreurs à éviter et la puissance de ces nouveaux outils de conception, vous pouvez obtenir des résultats étonnants.

Je l'aime. Alors rappelez-vous, tout le monde, la largeur du portail. Vous devez l'adapter à la taille de votre produit et à l'épaisseur des murs. Et pensez-y la prochaine fois que vous ramasserez un objet en plastique. Il y a tout un monde d’ingénierie derrière cela. Et connaître Gatewith vous donne une toute nouvelle appréciation de la complexité et de la précision de ce processus.

Je suis tout à fait d'accord.

Eh bien, merci de vous joindre à nous dans cette plongée approfondie. Nous vous reverrons la prochaine fois pour une autre exploration fascinante du monde qui nous entoure.