Bienvenue à tous. Aujourd'hui, nous allons aborder un sujet qui vous intéresse beaucoup : la conception des moules. Plus précisément, nous allons nous intéresser aux canaux internes et à leur impact sur la durée de vie du moule. Nous avons bénéficié des précieux conseils d'un expert du domaine, tirés d'un article qu'il a rédigé.

Oui, c'est vraiment intéressant de voir à quel point on se concentre sur la conception globale du moule. Mais ces canaux, ce sont un peu les héros méconnus, vous savez, qui influencent discrètement tout.

C'est vrai. Cet expert a raconté l'histoire d'un projet où un simple défaut de conception dans ces canaux a entraîné la destruction totale du moule. Cela prouve bien que les petits détails peuvent faire toute la différence.

Absolument. Et l'un des principaux facteurs en jeu est l'usure. À chaque fois que le plastique fondu s'écoule dans ces canaux, il y a friction. Ce n'est pas une fissure soudaine et spectaculaire, mais à la longue, tous ces frottements finissent par avoir un impact.

D'accord, c'est donc une érosion lente et régulière. Mais qu'est-ce qui aggrave cette usure ? À quoi devons-nous faire attention ?

L'expert a soulevé un point très intéressant concernant les angles de conicité. Plus précisément, en moulage par injection à grande vitesse, même un léger écart à cet angle peut considérablement augmenter le frottement. En effet, il a indiqué que quelques degrés d'écart seulement peuvent engendrer une augmentation du frottement d'environ 20 %, ce qui, bien entendu, accélère l'usure.

20 % ? Waouh ! C'est une sacrée augmentation. Je suis sûr que ça se traduira par des gains financiers concrets à terme.

Absolument. Réfléchissez-y. Plus d'usure signifie plus d'entretien, ce qui peut entraîner des retards de production et, par conséquent, un remplacement prématuré du moule.

Oui, personne ne veut ça. Il est donc primordial de bien régler l'angle de conicité. Qu'est-ce qui contribue d'autre à cette usure ?

Un autre facteur important est la rugosité de la surface. Si la surface du canal n'est pas lisse, le frottement du plastique augmente. Ces petites imperfections peuvent piéger des particules, ce qui accentue l'usure.

C'est logique. Donc, ce n'est pas seulement la forme du canal qui compte, mais aussi sa texture. Et maintenant, qu'en est-il de ce qu'on appelle la fatigue thermique ? Franchement, ça sonne un peu comme de la science-fiction.

C'est moins spectaculaire qu'il n'y paraît, mais tout aussi important. Réfléchissez-y : pendant le processus d'injection, le moule chauffe et refroidit constamment. À la longue, ces variations peuvent provoquer la formation de microfissures et fragiliser sa structure.

Ce n'est donc pas un seul choc important, mais l'accumulation de toutes ces petites contraintes qui cause les dégâts. Tiens. L'expert a-t-il donné des exemples précis ?

Oui, ils expliquent que des systèmes de refroidissement inadaptés peuvent aggraver le problème. En effet, si certaines parties du moule refroidissent plus vite que d'autres, cela provoque une dilatation thermique inégale. Imaginez une partie qui se dilate tandis qu'une autre se contracte. C'est ainsi que se forment les microfissures.

Ah, d'accord. Oui, je vois. C'est comme si le moule était constamment tiré dans tous les sens. Et je suppose que c'est aussi lié à la conception du canal.

Exactement. La longueur et la disposition de ces canaux influent grandement sur la répartition de la chaleur à l'intérieur du moule. Par exemple, si un canal est trop long, le plastique perd davantage de chaleur en le traversant, ce qui perturbe l'équilibre thermique.

Ah.

C'est donc un équilibre délicat entre la chaleur du plastique en fusion et le système de refroidissement. Exactement. Il faut que ce soit parfaitement synchronisé. Et cette histoire de concentration des contraintes ? Ça a l'air un peu intimidant.

Voyez les choses ainsi : il peut exister certains endroits dans le moule où la contrainte est amplifiée par sa conception, un peu comme une ligne de faille. Et avec le temps, c’est là que les fissures ont le plus de chances d’apparaître.

C'est un peu comme les points de pression que vous avez sur vos pieds si vos chaussures ne sont pas à votre taille, n'est-ce pas ?

Oui, c'est une bonne analogie. L'expert a d'ailleurs cité un exemple précis : un défaut d'alignement entre le canal et la buse de la presse à injecter. Même un infime décalage peut concentrer les contraintes en un point et provoquer des fissures après un certain nombre d'utilisations.

Waouh ! Un détail aussi infime peut avoir un impact considérable sur le long terme. Cela démontre à quel point la précision est cruciale dans chaque étape de la conception. C'est indéniable. Chaque petit détail compte. Et, quand on y pense, tous ces éléments dont nous avons parlé – l'usure, la fatigue thermique, les contraintes, la concentration – ne sont pas isolés. Ils interagissent tous pour user lentement mais sûrement le moule au fil du temps.

Il s'agit donc d'un déclin progressif, à moins de s'efforcer activement de remédier à ces problèmes. Quel est l'impact concret de cela pour quelqu'un qui travaille quotidiennement avec des moules ?

La première chose qui me vient à l'esprit, c'est le coût. Plus l'usure est importante, plus il y a d'entretien et de réparations, et la facture grimpe vite. À terme, il faut remplacer tout le moule, ce qui représente une dépense considérable.

Oui, c'est un coup dur pour le budget, et personne ne s'en réjouit. Mais il n'y a pas que l'argent qui compte, n'est-ce pas ?

Certainement pas. Il faut aussi tenir compte de la qualité du produit, car lorsqu'un moule s'use, il ne peut plus produire des pièces aussi régulières et de haute qualité qu'auparavant. On observe alors des défauts, des irrégularités, voire des variations dimensionnelles.

C'est un peu comme un outil de précision qui s'émousse avec le temps. Et je parie que dans certains secteurs, même ces minuscules imperfections peuvent avoir des conséquences importantes.

Exactement. Prenons l'exemple des dispositifs médicaux ou des composants aérospatiaux. Ils exigent des tolérances extrêmement serrées. Si un moule est usé, on risque de se retrouver avec des pièces légèrement hors spécifications, ce qui peut avoir des conséquences très graves.

Exactement. Ça remet les choses en perspective. Il ne s'agit pas seulement d'efficacité, mais aussi de sécurité et de fiabilité. Imaginez que vous soyez responsable d'une opération de moulage. Comment vous assurez-vous que les problèmes de conception des canaux sont réellement pris au sérieux ?

C'est là que la collaboration devient primordiale, car elle ne repose pas uniquement sur le concepteur du moule. Il faut également l'avis des ingénieurs matériaux, des responsables de production, et même des opérateurs qui utilisent ces moules au quotidien.

Il s'agit donc d'un véritable travail d'équipe. Chacun doit avoir une vision d'ensemble. Quels sont les points précis sur lesquels ces équipes devraient se concentrer ?

Si vous envisagez de concevoir un moule entièrement nouveau, il faut tenir compte de plusieurs facteurs, comme le matériau utilisé, ses propriétés d'écoulement, l'interaction du système de refroidissement avec la conception des canaux d'alimentation, et bien sûr, le débit d'application. Il faut également prendre en compte les tolérances requises, le volume de production attendu, et même l'environnement d'utilisation du moule.

Waouh, ça fait beaucoup de choses à retenir ! Et j'imagine que les inspections régulières sont cruciales aussi, n'est-ce pas ?

Oh, absolument. Il faut surveiller l'état de cette moisissure au fil du temps, en guettant le moindre signe d'usure, tout ce qui pourrait poser problème plus tard. C'est un peu comme l'entretien régulier d'une voiture : il est beaucoup plus facile et moins coûteux de régler les petits problèmes avant qu'ils ne se transforment en pannes majeures.

C'est une excellente analogie. Donc, pour être proactif et non réactif, il est important de rester à la pointe de la technologie. Je pense que cela peut aussi jouer un rôle.

Absolument. La conception de moules est un domaine en constante évolution. En effet, de nouveaux matériaux, de nouvelles techniques, de nouveaux logiciels et de nouveaux outils apparaissent sans cesse.

L'amélioration continue doit donc toujours consister à chercher des moyens d'améliorer les choses.

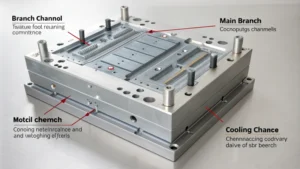

Exactement. Parlons maintenant un peu de la conception des canaux d'alimentation. Vous savez, ces canaux à l'intérieur du moule qui acheminent le plastique fondu vers les cavités où se forment les pièces.

Exactement. Comme les autoroutes du moule. Et je me souviens que l'expert avait mentionné que la conception des canaux d'alimentation s'apparente à la conception de montagnes russes pour du plastique liquide.

Oui, c'est une bonne façon de le dire. Car si la conception du canal d'alimentation n'est pas fluide et efficace, elle crée une forte résistance. Un peu comme un grand huit qui freine brusquement. Et toute cette résistance exerce une contrainte extrême sur le moule, ce qui peut l'user beaucoup plus rapidement.

D'accord, le stress pur et simple. Ça devient un peu technique. Pouvez-vous nous expliquer ça plus en détail ?

Bien sûr. Imaginez la force qui tend à faire glisser une couche sur une autre. Dans ce cas précis, le plastique fondu qui s'écoule dans un canal exerce une pression sur les parois. Plus l'écoulement est régulier, moins la contrainte de cisaillement est importante. En revanche, les virages serrés, les rétrécissements et les surfaces rugueuses l'augmentent.

L'objectif est donc de minimiser ces points de friction, afin d'offrir au plastique fondu le glissement le plus fluide possible.

Exactement. Et l'expert a d'ailleurs partagé une anecdote vraiment intéressante à ce sujet. Ils travaillaient sur un modèle où les canaux d'alimentation étaient de tailles différentes, ce qui faisait que le plastique s'écoulait beaucoup plus vite à certains endroits qu'à d'autres.

Oh là là, ça a dû causer des problèmes. Plus d'usure dans ces zones de fort débit.

Vous avez tout compris. C'était comme découvrir des nids-de-poule sur une autoroute flambant neuve. On ne s'attend pas à en trouver, mais ils peuvent causer beaucoup de dégâts.

C'est tout à fait logique. Un débit constant dans tout le système de canaux est donc essentiel. Comment y parvenir concrètement ?

Avoir des canaux de dimensions équilibrées est un bon début, mais ce n'est pas tout. La configuration, le nombre de coudes et de virages, et même l'angle de conicité interne des canaux, tout cela compte. Et bien sûr, le système de refroidissement joue également un rôle crucial. Si les canaux ne sont pas correctement refroidis, des points chauds peuvent apparaître, entraînant un débit et une pression irréguliers.

Là encore, cela semble impliquer beaucoup d'éléments à prendre en compte, au sens propre comme au figuré.

Absolument. C'est pourquoi il est crucial d'impliquer dans la conception des personnes maîtrisant la dynamique des fluides et la gestion thermique. Malgré tout, certains principes de base peuvent faire toute la différence, comme viser des temps de remplissage identiques pour toutes les cavités. C'est un bon point de départ.

D'accord, donc toutes les cavités devraient se remplir de plastique fondu à peu près au même rythme. Pourquoi est-ce si important ?

Eh bien, cela permet de maintenir une pression équilibrée dans tout le moule, car si certaines cavités se remplissent beaucoup plus vite que d'autres, on obtient des déséquilibres de pression, ce qui peut entraîner des défauts dans les pièces, un refroidissement inégal, voire des contraintes sur le moule lui-même.

C'est comme s'assurer que chacun reçoive une part égale du gâteau. N'est-ce pas ? Personne n'est trop rassasié. Personne n'a faim.

Exactement. Et justement, en parlant de matériaux, il faudrait aborder l'impact considérable du choix des bons matériaux pour votre moule sur sa durée de vie.

Il ne s'agit donc pas seulement de la conception des canaux, mais aussi de ce dont ils sont réellement faits.

Exactement. Car chaque matériau possède ses propres caractéristiques : résistance, propriétés thermiques et tenue à l'usure. Choisir le bon matériau pour chaque partie du moule est donc crucial.

C'est un peu comme choisir les bons matériaux de construction pour une maison. Exactement. On n'utiliserait pas de la paille pour construire un gratte-ciel.

Exactement. Pour les zones de forte contrainte du moule, comme les canaux et les canaux d'alimentation, il faut un matériau capable de résister à la chaleur et à la friction sans se dégrader.

Il ne s'agit donc pas seulement de trouver le matériau le plus résistant, mais celui qui est le mieux adapté à ce qui se passe à l'intérieur du moule. L'expert avait-il des recommandations particulières ?

Ils n'ont cité aucun matériau précis, mais ils ont vraiment insisté sur des aspects comme la stabilité thermique et la résistance à l'usure. Par exemple, pour la stabilité thermique, il faut des matériaux capables de supporter les variations de température sans se fissurer ni se déformer. C'est bien ça ?

Exactement. Comme une casserole sur le feu qu'on peut chauffer et refroidir à maintes reprises sans qu'elle se casse.

Exactement. Et en matière de résistance à l'usure, il faut un matériau capable de supporter le frottement constant du plastique fondu qui le traverse.

On dirait que vous avez vraiment besoin d'un expert en matériaux pour vous aider à prendre ces décisions.

Oh, absolument. Le choix des matériaux est un processus complexe et itératif. Il vous faudra peut-être différents matériaux pour différentes parties du moule, selon leur utilisation.

Voilà donc un autre domaine où le travail d'équipe est primordial. Le concepteur du moule, l'ingénieur des matériaux, et même les ouvriers qui manipulent le moule en usine.

Absolument. Avant de passer aux applications pratiques, j'aimerais revenir sur un point évoqué précédemment : la maintenance.

Exactement. Ils ont dit que même le moule le mieux conçu ne durera pas s'il n'est pas correctement entretenu.

C'est comme une voiture. Vous pouvez avoir le meilleur moteur du monde, mais si vous ne changez pas l'huile et ne vérifiez pas la pression des pneus, elle ne démarrera pas. Exactement.

Un entretien régulier est donc essentiel pour prolonger la durée de vie du moule. Quelles sont les actions à entreprendre ?

Le nettoyage est primordial. Il faut nettoyer régulièrement les rainures et les glissières pour éviter toute accumulation de résidus plastiques et de débris.

Un peu comme se brosser les dents. Exactement. Une petite habitude qui évite de plus gros problèmes par la suite.

Exactement. Et puis il y a la lubrification. Assurer le bon fonctionnement des pièces mobiles permet de réduire la friction et l'usure.

N'oubliez pas les inspections régulières pour détecter tout signe d'usure ou de dommage avant qu'il ne s'aggrave. C'est comme aller chez le dentiste pour des examens de contrôle : mieux vaut traiter les caries tôt.

Tout à fait. La détection précoce est essentielle, tout comme la documentation. Un suivi rigoureux de vos interventions de maintenance vous permettra d'identifier des schémas et des tendances, et ainsi d'être encore plus proactif.

Il ne s'agit donc pas seulement d'effectuer la maintenance, mais aussi d'en tirer des enseignements précis.

Et vous savez, même avec toutes les procédures adéquates, on peut se heurter à un problème vraiment complexe. C'est là qu'il faut faire preuve de créativité. Mettez votre expérience à profit pour sortir des sentiers battus.

Avez-vous des anecdotes à partager sur des situations où vous avez dû faire preuve d'une grande créativité pour résoudre un problème de conception de moule ?

Oh, des tas ! Mais il y en a une qui me vient à l'esprit. C'était un moule très complexe avec un système d'alimentation sophistiqué, et nous avions des problèmes de temps de remplissage irréguliers et de déséquilibres de pression, comme nous l'avons évoqué. Nous avons essayé de modifier la taille des canaux. Nous avons joué avec les paramètres de refroidissement, mais rien n'y a fait.

Vous étiez donc dans une impasse. Qu'avez-vous fait ?

Après mûre réflexion, nous avons décidé d'examiner de plus près le plastique lui-même, et plus précisément sa rhéologie. La rhéologie est l'étude du comportement des fluides sous pression. Il s'est avéré que ce plastique présentait des caractéristiques uniques que nous n'avions pas pleinement prises en compte lors de la conception.

Intéressant. Vous avez donc dû vous pencher sur les détails techniques du sujet.

Oui. Nous avons collaboré avec un spécialiste pour bien comprendre le comportement de ce plastique à différentes températures et pressions. Grâce à son analyse, nous avons apporté des modifications très précises à la conception du canal d'alimentation. Nous avons notamment modifié les angles de certains coudes et ajouté de petits éléments pour rediriger le flux.

Et ça a résolu le problème ?

Et ça a marché. Une fois que nous avons compris comment ce plastique s'écoulait réellement, nous avons pu optimiser le système de canaux et obtenir les temps de remplissage équilibrés et la pression constante que nous recherchions.

Voilà un excellent exemple de l'importance de la collaboration et de la volonté d'apprendre. Cela montre aussi que la conception de moules ne se résume pas à suivre des règles strictes. C'est aussi un art, assurément.

C'est un domaine en constante évolution. Il y a toujours quelque chose de nouveau à apprendre.

Très bien, nous avons beaucoup parlé de théorie. Passons à la pratique ! Si vous travaillez quotidiennement avec des moules, quels sont les principaux points à retenir ?

Je pense que le plus important, c'est de ne pas attendre qu'une pièce casse. On a parlé d'usure, de fatigue thermique, de toutes ces contraintes, de concentration. Examinez bien vos moules, réfléchissez-y sérieusement.

C'est un peu comme si vous étiez un détective à la recherche d'indices. Où l'usure est-elle la plus marquée ? Y a-t-il des décolorations ou des microfissures qui pourraient être des signes de stress thermique ?.

Exactement. Et ne vous contentez pas d'examiner le moule lui-même. Vérifiez aussi les canaux d'alimentation. Sont-ils bien équilibrés ? Leur conception assure-t-elle un écoulement fluide et un bon refroidissement ?

C'est donc comme un bilan de santé pour vos moisissures, permettant de détecter les problèmes potentiels dès leur apparition.

Exactement. Être proactif de cette manière peut éviter bien des soucis et des dépenses à long terme. Imaginons maintenant que vous conceviez un nouveau moule. Quelles questions devriez-vous vous poser pour vous assurer que la conception des canaux soit une priorité absolue dès le départ ?

C'est là que l'approche collaborative prend tout son sens. En effet, on ne peut pas laisser le concepteur de moules travailler seul.

Exactement. Parlez à tous les intervenants : le concepteur du moule, l’ingénieur des matériaux, et même les personnes qui utiliseront le moule au quotidien. Chacun a quelque chose à apporter.

Vous avez donc une équipe d'experts aux profils variés. Quels types de questions devriez-vous leur poser ?

Pensez à des aspects comme l'écoulement du matériau, les pressions et températures prévues, et le fonctionnement du système de refroidissement avec les canaux d'alimentation. N'oubliez pas la vision d'ensemble : quelles sont les tolérances du produit fini ? Combien d'unités prévoyez-vous de fabriquer ? Dans quel environnement le moule sera-t-il utilisé ?

Il y a tellement de choses à prendre en compte. Mais il semble que l'essentiel soit de ne pas négliger la conception des canaux. Il faut l'intégrer pleinement au processus de conception global.

Absolument. Et comme nous l'avons dit, même ces petits détails comme les angles de conicité, la rugosité de surface, peuvent avoir un impact énorme sur la durée de vie du moule et la qualité des pièces.

D'accord. Il faut donc être proactif avec vos moules existants. Posez-vous les bonnes questions lors de la conception de nouveaux moules. Et la maintenance ? Il semble que ce soit un travail continu, non ?

Bien sûr. Même le meilleur moule du monde a besoin d'un entretien régulier. Le nettoyage est essentiel. Il faut éliminer tous les résidus de plastique et les débris qui s'accumulent dans les canaux et les rainures.

C'est comme se brosser les dents. Il faut le faire régulièrement pour éviter des problèmes plus importants plus tard.

Exactement. Et la lubrification est importante aussi. Assurez-vous que les pièces mobiles fonctionnent correctement, réduisez les frottements et effectuez des inspections régulières.

Exactement. Il faut détecter ces problèmes au plus tôt. Un peu comme aller chez le dentiste pour des bilans de santé.

Exactement. La détection précoce est essentielle. Et la documentation aussi. Conservez une trace de toutes vos interventions de maintenance ; cela vous permettra de repérer les problèmes récurrents et de comprendre comment les prévenir.

Il ne s'agit donc pas seulement d'effectuer la maintenance, mais aussi d'en tirer des leçons.

Vous avez compris. Mais même en faisant preuve de toutes les bonnes pratiques, il arrive parfois de rencontrer un obstacle, quelque chose de vraiment délicat. C'est là qu'il faut faire preuve de créativité.

Avez-vous déjà dû faire preuve d'une grande créativité pour résoudre un problème de conception de moule ?

Oh oui, il y en a plein. Mais il y en a un qui m'a vraiment marqué. C'était ce système de canaux d'alimentation extrêmement complexe, un vrai casse-tête. On avait toutes sortes de problèmes : remplissage irrégulier, déséquilibres de pression… On a tout essayé : régler les canaux, optimiser le refroidissement… Rien n'y a fait.

Ça a l'air frustrant. Alors, qu'avez-vous fait ?

Finalement, nous avons pris du recul et examiné le plastique lui-même, notamment sa rhéologie. Il s'agit de la façon dont les fluides s'écoulent sous pression. Il s'avère que ce plastique présentait des particularités que nous n'avions pas prises en compte lors de la conception.

Il fallait donc se pencher sur la science du matériau lui-même.

Oui. Nous avons consulté un spécialiste pour comprendre précisément le comportement de ce plastique à différentes températures et pressions. Grâce à son aide, nous avons apporté des modifications très spécifiques à la conception du canal d'alimentation, comme le changement de certains angles et l'ajout de petits éléments pour rediriger le flux.

Et ça a fonctionné.

Oui. Une fois que nous avons compris comment ce plastique s'écoulait réellement, nous avons pu affiner le système de canaux et faire en sorte que tout fonctionne parfaitement.

C'est une histoire formidable. Elle montre à quel point le travail d'équipe et l'ouverture aux nouvelles idées peuvent être payants. Et elle nous rappelle que la conception de moules ne se résume pas à suivre des règles. Il faut parfois faire appel à son intuition et à son expérience.

Vous avez tout compris. C'est un domaine passionnant, et il y a toujours quelque chose de nouveau à apprendre.

Voilà qui conclut notre exploration approfondie du monde de la conception de moules. Nous avons abordé de nombreux sujets. J'espère que cela vous a été utile.

Oui. J'espère que vous pourrez vous inspirer de ces idées et les appliquer à votre propre travail.

N'oubliez pas que même de petites améliorations apportées à la conception de vos moules ou à vos pratiques d'entretien peuvent avoir un impact important sur la qualité et l'efficacité de vos produits.

Alors continuez d'apprendre, continuez d'expérimenter, continuez de progresser.

Les limites, et jusqu'à la prochaine fois, bon modelage,