Très bien, alors aujourd'hui, parlons du moulage par injection. D'accord, je sais, je sais. Ce n’est pas vraiment le sujet le plus passionnant à première vue.

Droite.

Mais croyez-moi, cette étude approfondie va changer votre façon de penser, vous savez, à tous ces produits en plastique quotidiens qui nous entourent.

Ouais.

Nous examinons cet article intitulé Comment les longs temps de refroidissement affectent-ils les moules à injection ?

Intéressant.

Et je dois dire que l’auteur est vraiment passionné par ce genre de choses.

Oh, wow.

Alors préparez-vous à découvrir pourquoi les temps de refroidissement sont comme les héros ou les méchants méconnus de tout le jeu de fabrication, vous savez.

Vous avez vraiment mis le doigt sur la tête. Les temps d'outillage sont souvent négligés, mais ils ont un effet d'entraînement qui a un impact sur tout, depuis la qualité d'un produit jusqu'aux résultats financiers d'une entreprise.

Oh, wow.

À. Oui. Même votre commande en ligne arrive à temps.

D'accord, l'article insiste donc vraiment sur cette idée d'effet domino. Ils ont donné un exemple de chaîne de production.

Ouais.

Passer de cinq unités par minute à trois.

Droite.

Tout simplement à cause des temps de refroidissement plus longs. C'est une énorme baisse.

Ouais.

Mais honnêtement, au-delà du rythme plus lent, quel est le problème ? Eh bien, avec quelques secondes supplémentaires ici et là.

Pensez-y de cette façon. Chaque seconde, une machine est bloquée et refroidie.

D'accord.

Parce que la seconde, il n'en produit pas d'autre.

Droite.

Dans la fabrication de gros volumes.

Ouais.

Ces secondes s'additionnent rapidement.

Oh, je vois.

Un impact considérable sur l’efficacité et la rentabilité. Nous ne parlons pas ici de quelques centimes. Non, des temps de refroidissement plus longs peuvent se traduire par des milliers, voire des millions de dollars de perte de revenus pour les entreprises.

Ouah.

Et à une échelle plus large, cela peut même influencer la compétitivité du marché.

Oh vraiment?

Si une entreprise pouvait produire deux fois plus vite grâce à un refroidissement optimisé.

Droite.

Ils ont un avantage significatif.

Maintenant que vous l’exprimez ainsi, cela prend tout son sens. Oui, c'est comme le trafic aux heures de pointe pour les machines de moulage par injection.

Exactement.

Tout est sauvegardé et personne ne va nulle part rapidement.

Et l’impact va au-delà de la simple vitesse.

Oh d'accord.

L'article explique comment ces temps de refroidissement plus longs peuvent sérieusement nuire à la qualité du produit lui-même.

L’article parlait de toute une liste de problèmes. La précision dimensionnelle en faisait partie. D'accord, je suppose que nous ne parlons pas ici d'un minuscule rétrécissement imperceptible.

Pas toujours. Vous voyez, quand une pièce refroidit trop lentement, d'accord. Il peut rétrécir de manière inégale, entraînant des imprécisions dimensionnelles qui peuvent faire de l'assemblage un cauchemar.

Ouah.

Imaginez que vous essayez d'assembler les pièces d'un puzzle dont les bords ne sont pas tout à fait alignés.

Droite.

C'est frustrant et prend du temps.

Ouais.

Dans certains cas, cela peut même rendre l’ensemble du produit inutilisable.

Donc, fondamentalement, un casse-tête de fabrication aux proportions épiques.

À peu près.

Et ce n'est qu'un problème.

Ouais.

Causé par ces temps de refroidissement prolongés et embêtants.

Droite.

L’article faisait également mention d’arguments de guerre.

Oui.

Est-ce aussi grave que ça en a l'air ?

Cela peut être le cas, notamment avec des pièces grandes ou fines.

Oh vraiment?

Un refroidissement inégal provoque des contraintes dans le matériau, entraînant une torsion et une flexion.

Je vois.

Pensez à une coque de téléphone, par exemple.

D'accord.

S'il se déforme pendant le refroidissement, il ne s'ajustera pas correctement, les boutons pourraient ne pas s'aligner et il pourrait même se fissurer. Ce n’est pas exactement le produit élégant et fonctionnel que les concepteurs avaient en tête.

Et puis pour ajouter l’insulte à l’injure. Oui, il y a ces redoutables défauts de surface.

Droite.

J'imagine des imperfections, des bosses, tout ce qui ruine l'apparence et la sensation du produit.

Précisément. L’article mentionnait spécifiquement les marques de froid et les lignes d’écoulement comme coupables courants.

Ah.

Ces imperfections peuvent constituer un problème majeur, en particulier pour les produits où l'esthétique est essentielle, comme l'électronique. Ou tout ce qui a une finition très brillante.

Droite.

Imaginez que vous déballez un ordinateur portable flambant neuf et que vous découvrez des imperfections disgracieuses sur le boîtier.

Ouais.

Cela diminue immédiatement la qualité perçue et peut être un frein majeur pour les consommateurs.

Il semble que tout ce qui peut mal tourner tourne mal lorsque ces temps de refroidissement deviennent incontrôlables.

Certainement.

Mais attendez, il y a plus.

Quoi?

L’article souligne également que ces temps de refroidissement prolongés peuvent en réalité endommager les moules eux-mêmes.

C'est exact. C'est une conséquence souvent négligée.

Ouah.

Mais cela peut être incroyablement coûteux. Nous parlons de dommages potentiels qui peuvent réduire considérablement la durée de vie de ces moules coûteux.

D'accord.

Les cycles constants de chauffage et de refroidissement provoquent des contraintes, entraînant des microfissures qui fragilisent le moule au fil du temps.

Droite.

Pensez-y comme si vous pliez un trombone d’avant en arrière à plusieurs reprises.

Ouais.

Finalement, ça va casser.

D'accord. D'accord. Nous avons donc établi que les longs temps de refroidissement sont l'ennemi.

Droite.

Mais qu’en est-il du moule lui-même ?

D'accord.

Le matériau qui le compose joue-t-il un rôle dans tout cela ?

Absolument. Les propriétés thermiques du matériau du moule.

D'accord.

Influence directement la rapidité et la régularité avec laquelle il peut transférer la chaleur du plastique fondu. Certains matériaux sont naturellement de meilleurs conducteurs que d’autres, permettant un refroidissement plus rapide et plus uniforme.

Ainsi, choisir le bon matériau de moule, c'est comme choisir la bonne poêle pour cuisiner.

Oui.

Vous ne feriez pas un gâteau dans une poêle en fonte, n'est-ce pas ?

C'est une excellente analogie.

Merci.

Différents matériaux conviennent à différentes tâches.

Droite.

Et comprendre les propriétés thermiques des moisissures.

Les matériaux sont essentiels pour optimiser les temps de refroidissement et garantir une qualité constante des produits.

Nous avons donc couvert beaucoup de terrain ici. Nous avons l'effet domino d'un ralentissement de la production, d'un impact sur la qualité du produit, voire d'un endommagement des moules eux-mêmes. Il est clair que les temps de refroidissement sont un facteur critique dans le moulage par injection.

Absolument.

Mais je suis curieux. Qu’en est-il des entreprises qui pourraient se dire : peut-être que ces temps de refroidissement plus longs ne sont pas si mauvais.

Ouais.

Surtout si nous ne sommes pas pressés.

Droite.

Pourrait-il un jour y avoir un scénario dans lequel ils seraient réellement bénéfiques ?

C’est une excellente question qui remet en question la pensée conventionnelle.

D'accord.

Tandis que l’article se concentre fortement sur les inconvénients des temps de refroidissement prolongés.

Droite.

Cela soulève un point intéressant.

D'accord.

Pourrait-il y avoir des avantages cachés dans des situations spécifiques ? C'est certainement quelque chose qui mérite d'être approfondi.

D'accord. Je suis intrigué. Examinons cela. D'accord, je suis intrigué. Examinons cela.

Droite.

Donc, avant, nous parlions des avantages potentiels de temps de refroidissement plus longs.

Ce qui semble un peu contre-intuitif compte tenu de tous les problèmes dont nous venons de parler.

Droite.

Je suis prêt à avoir mon esprit époustouflé ici.

D'accord.

Que nous manque-t-il ?

Eh bien, tout est question de contexte.

D'accord.

Et comprendre les nuances du processus.

Droite.

Par exemple, imaginez un scénario.

Ouais.

Lorsque vous travaillez avec un matériau sujet à la fissuration sous contrainte s'il est refroidi trop rapidement.

D'accord.

Dans ce cas, un processus de refroidissement plus long et plus progressif pourrait s’avérer bénéfique pour prévenir ces défauts.

C'est donc comme tempérer du chocolat.

Exactement.

Nous devons le refroidir lentement et soigneusement pour obtenir un éclat et une brillance parfaits. Dépêchez-vous et vous vous retrouvez avec un gâchis terne et friable.

Il s’agit de trouver le juste milieu pour chaque matériau et chaque application.

D'accord.

Un autre domaine dans lequel des temps de refroidissement plus longs pourraient jouer un rôle est l’obtention de propriétés matérielles spécifiques.

Oh vraiment?

Certains matériaux pourraient en fait bénéficier d'un processus de refroidissement prolongé pour développer les caractéristiques souhaitées, telles qu'une cristallinité accrue ou une résistance aux chocs améliorée.

Ce n’est donc pas toujours une question de vitesse.

Droite.

Parfois, prendre les choses lentement et régulièrement peut conduire à de meilleurs résultats.

Exactement.

Mais je suppose que la plupart des fabricants cherchent toujours à optimiser ces temps de refroidissement. Oui, autant que possible.

Bien sûr.

De quels types de stratégies parlons-nous ici ?

Eh bien, l’article met en évidence quelques éléments clés.

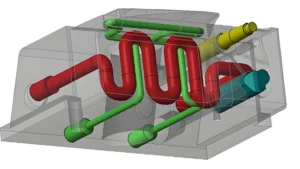

Zones, garantissant que le refroidissement est constant sur toute la surface.

Cela a beaucoup de sens.

C'est comme doter le moule d'un système de refroidissement personnalisé.

Oui.

Plutôt qu’une approche universelle.

Droite.

Mais même avec le meilleur design de moule, vous avez parfois besoin d’un peu plus de puissance de feu, n’est-ce pas ?

Absolument. Et c'est là qu'interviennent les technologies de refroidissement avancées.

D'accord.

L'article mentionnait des techniques telles que le refroidissement par air à haute pression et même le refroidissement par azote liquide.

Ouah.

Ces méthodes peuvent réduire considérablement les temps de refroidissement sans sacrifier la qualité de la surface.

D'accord. Nous parlons maintenant d’une puissance de refroidissement importante.

Ouais.

Décomposez la science pour moi ici. Comment l’air à haute pression accélère-t-il réellement le processus de refroidissement ?

Pensez-y de cette façon. Lorsque vous soufflez sur quelque chose de chaud, celui-ci refroidit plus rapidement.

Droite.

Le même principe s’applique ici, mais à une échelle bien plus grande.

D'accord.

De l'air à haute pression est dirigé sous la surface de la pièce moulée, augmentant ainsi le taux de transfert de chaleur et réduisant considérablement les temps de refroidissement.

Nous avons donc des moules sophistiqués.

Ouais.

Méthodes de refroidissement de haute technologie. Que peuvent faire d’autre les fabricants pour contrôler ces temps de refroidissement ?

Eh bien, l'article a également abordé l'importance des logiciels d'optimisation des processus.

D'accord.

Ces systèmes sophistiqués utilisent des données et des algorithmes en temps réel.

Droite.

Surveiller et ajuster en permanence le processus de refroidissement, afin de garantir que tout fonctionne avec une efficacité maximale.

C'est donc comme avoir un cerveau numérique supervisant l'ensemble de l'opération, effectuant à peu près les petits ajustements et ajustements qu'un opérateur humain pourrait manquer.

Précisément. Ces systèmes logiciels peuvent analyser les données des capteurs intégrés dans le moule.

Ouah.

Suivi des variations de température, des taux de refroidissement et d'autres paramètres critiques. Ils peuvent ensuite ajuster automatiquement les paramètres de refroidissement tels que le débit et la température du liquide de refroidissement pour maintenir des conditions optimales tout au long du cycle. Droite. Ce niveau de précision et de contrôle peut réduire considérablement les temps de refroidissement tout en garantissant une qualité constante des produits.

D'accord, nous avons donc couvert beaucoup de terrain ici.

Oui.

Conceptions de moules avancées, méthodes de refroidissement de haute technologie et même logiciels agissant comme un conducteur virtuel.

Droite.

Mais le matériau lui-même joue sûrement un rôle. Droite.

Vous avez tout à fait raison.

Le choix d’un autre type de plastique pourrait-il réellement accélérer le processus ?

L’article souligne l’importance de choix judicieux de matériaux lorsqu’il s’agit d’optimiser les temps de refroidissement.

Droite.

Certains plastiques ont une conductivité thermique plus élevée que d’autres, ce qui signifie qu’ils peuvent évacuer la chaleur plus rapidement.

Je vois.

En sélectionnant des matériaux aux propriétés de refroidissement plus rapides.

Ouais.

Les fabricants peuvent gagner de précieuses secondes, voire minutes, sur la durée globale du cycle.

C'est donc comme choisir le bon tissu pour vos vêtements d'entraînement.

Exactement.

Certains matériaux sont tout simplement plus efficaces pour évacuer l’humidité et vous garder au frais.

Oui.

Choisissez le mauvais et vous vivrez une expérience en sueur et inconfortable.

Il s'agit de comprendre les propriétés inhérentes aux matériaux.

D'accord.

Et comment ils influencent le processus de refroidissement.

Droite.

Et en parlant de maintenir des conditions optimales. Ouais. L’article met en évidence un autre aspect crucial. Entretien assidu.

D'accord. Celui-ci ne semble peut-être pas aussi excitant que le refroidissement à l’azote liquide.

Droite.

Mais j'ai le sentiment que c'est tout aussi important.

Oh, c'est vrai.

Qu’implique une maintenance assidue dans le monde du moulage par injection ? D'accord, je comprends. Garder les choses propres et fonctionner correctement est toujours une bonne idée.

Droite.

Mais quel est le rapport spécifique avec les temps de refroidissement ?

Eh bien, pensez aux canaux de refroidissement à l’intérieur du moule.

D'accord.

Au fil du temps, ces canaux peuvent être obstrués par des dépôts minéraux, de la rouille ou même des morceaux de plastique. Ouah. Cette accumulation limite le débit du liquide de refroidissement.

Droite.

Réduire l’efficacité du refroidissement et finalement prolonger ces temps de refroidissement.

C'est donc comme négliger de nettoyer vos gouttières. Ouais. Finalement, l’eau ne peut plus couler librement.

Exactement.

Et vous vous retrouvez avec un gros problème compliqué.

Précisément.

Droite.

Un entretien régulier, y compris le nettoyage et l'inspection de ces canaux de refroidissement, est essentiel pour éviter ces problèmes.

Droite.

Et assurez-vous que le système de refroidissement fonctionne à des performances optimales. Cela implique également de surveiller la qualité du liquide de refroidissement.

D'accord.

Vérification de la contamination.

Droite.

Et en s’assurant que les pompes et autres composants fonctionnent correctement.

Très bien, pour résumer tout cela, nous sommes passés de la conception des temps de refroidissement à quelques secondes supplémentaires à la réalisation de ce facteur complexe et crucial qui influence tout.

C’est vraiment le cas.

De la vitesse et de l'efficacité de la production à la qualité des produits, en passant par la qualité et même la longévité des moules eux-mêmes.

C'est un monde caché.

C'est comme ce monde caché au sein de l'industrie manufacturière auquel la plupart d'entre nous ne pensent même pas.

Je suis tout à fait d'accord.

Ouais.

Et je pense que ce qui est particulièrement intéressant, c'est que cette étude approfondie des temps de refroidissement a remis en question certaines de ces hypothèses traditionnelles.

Droite.

Nous pensons souvent que plus vite est toujours meilleur.

Ouais.

Mais comme nous l'avons évoqué, il existe des situations dans lesquelles un processus de refroidissement plus lent et mieux contrôlé pourrait en fait être la clé pour obtenir des résultats optimaux. Résultats.

Le tout est de comprendre les nuances. L'interaction entre les matériaux, les processus et les résultats souhaités.

Exactement.

Il n’existe pas de solution universelle.

Non.

Il s'agit d'adapter et d'affiner ces temps de refroidissement pour répondre aux besoins spécifiques de chaque produit et application.

Exactement. Et à mesure que la technologie continue d’évoluer, nous verrons probablement des approches encore plus innovantes en matière de refroidissement.

Ouah.

Repousser les limites de ce qui est possible dans le moulage par injection.

Alors, cher auditeur, la prochaine fois que vous ramasserez un produit en plastique.

Ouais.

Prenez un moment pour apprécier le voyage qu’il a fallu pour y arriver. Les temps de refroidissement soigneusement calculés, les conceptions complexes des moules et la recherche constante de l’optimisation.

C'est assez étonnant.

C'est un témoignage de l'ingéniosité humaine et de la volonté incessante d'amélioration et d'innovation.

Et qui sait ? Peut-être serez-vous inspiré pour explorer ces approches non conventionnelles.

Ouais.

Pour trouver ces avantages cachés dans les endroits les plus inattendus.

Droite.

Après tout, le monde de l’injection.

Ouais.

Tout comme ces périodes de refroidissement, c'est plein de