Très bien, plongeons dans deux moules en assiette. Ces choses, n'est-ce pas ? Ils fabriquent des trucs que nous utilisons tous les jours. Vous ne le croiriez pas.

Ouais, c'est assez incroyable.

Nous avons des sujets très techniques à revoir, et une personne qui fait cela depuis des lustres a partagé quelques histoires. En lisant tout cela, j’avais l’impression que c’était magique.

Je comprends ça. Transformer du plastique liquide en une télécommande, c'est fou quand on y pense.

À coup sûr. Notre source a déclaré qu'un moule à deux plaques est essentiellement comme deux pièces de puzzle s'emboîtant parfaitement.

Droite? Ouais.

Alors, comment ce puzzle fonctionne-t-il réellement, vous savez, ?

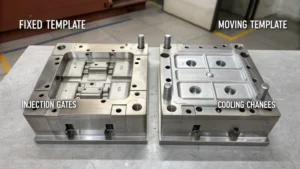

Vous avez donc deux plaques principales, l'une est fixe, l'autre bouge. Le fixe maintient tout stable. Et le plateau mobile ? Eh bien, il bouge, s'ouvre et se ferme pour laisser sortir l'objet fini.

D'accord, donc les plaques fixes, comme la fondation, et la plaque mobile sont le héros de l'action.

Ouais, exactement.

J'imagine ce plastique liquide affluant comme un artiste avec ses peintures.

C'est un bon visuel. Et tout comme un artiste a besoin de différents pinceaux, le moule a besoin de différentes pièces pour contrôler le flux de plastique.

Commençons donc par le plateau mobile, la star du spectacle. Qu’est-ce qui le rend si important ?

Cela fait beaucoup. Ouvrir, fermer, sortir la pièce finie et comment tout cela continue de fonctionner. Tout doit être parfaitement chronométré.

Notre source l'a qualifié de danse parfaitement chorégraphiée. Toute cette précision. Ouais, comme des robots sur une chaîne de montage. Super rapide et précis.

Assez proche. Il utilise ce qu’on appelle un mécanisme d’ouverture du moule. Il en existe différents types, chacun avec des hauts et des bas, comme le système hydraulique. C'est fort, bon pour les hautes pressions. Mais un système à bascule, plus simple. Cela pourrait être mieux pour les petites opérations.

Donc choisir le bon, c'est comme choisir le bon danseur, hein ?

Ouais.

Et la plaque fixe alors ? Ouais. Cela doit être crucial pour maintenir la stabilité des choses. Droite.

On ne peut pas avoir une bonne danse sans un bon sol, n'est-ce pas ?

Droite.

Garde tout aligné. Pas de vibrations ou de changements qui pourraient gâcher le produit final.

La source l'a appelé l'ami fidèle. Toujours là. Et un bon ami m'aide. Parlez-moi de ces broches de guidage. Ils semblent importants ?

Indispensable pour garder ces assiettes alignées. Pensez-y comme à des voies ferrées. Plaques mobiles. Le train garde le cap lors de son ouverture et de sa fermeture.

Donc les goupilles de guidage sont les chenilles, la douille d'injection est-elle alors le moteur ? Haha.

Bon. Cette douille de coulée guide le plastique de la buse vers la cavité du moule. C'est le point d'entrée, comme une porte.

Bon, les danseurs et la scène sont prêts. Mais comment ce plastique fondu entre-t-il réellement là-dedans ?

C'est le système de contrôle. Droite. C'est comme choisir le meilleur itinéraire sur une carte.

Notre source a dit que vous l'aviez compris. Il dirige le flux de plastique. Et chaque type de porte affecte ce flux, ce qui modifie le produit final.

Trois types ont été mentionnés. Portes directes, latérales et ponctuelles. Décomposons ces itinéraires, en commençant par direct.

Direct est le plus simple. Tire du plastique directement dans la cavité. Super efficace pour les conceptions de base. Mais pensez à prendre un raccourci à travers un champ. Vous y arrivez rapidement, mais cela peut devenir boueux.

Cette boue est donc une marque laissée sur la chose finale. Comme ces petites bosses sur une coque de téléphone bon marché.

Ouais. Maintenant, une porte latérale est plus chic. Au lieu d’entrer directement, cela vient du côté. Plus de contrôle, finition plus lisse.

Et enfin, la porte de pointage. La source l'a qualifié de joyau caché.

Les portes de points sont sournoises. Ils injectent un tout petit point de moins des marques dont nous avons parlé. Comme un passage secret. D'accord. Bon outil pour le travail. Chaque porte a ses avantages et ses inconvénients. Comme toute autre chose.

Exactement. Affecte l’illustration finale. Tout comme un artiste choisit son pinceau.

Le moule est donc prêt, les portes choisies et les plastiques chauds et prêts. Parlez-moi du processus étape par étape.

Tout d’abord, imaginez du plastique chauffé jusqu’à ce qu’il ressemble à du miel qui coule doucement.

D'accord. Je peux déjà sentir cette chaleur. Quelle est la prochaine étape ?

Nous injectons ce plastique chaud dans le moule.

Haute pression, les plaques. Nos danseurs prêts à se produire.

Justement. La plaque mobile pivote. Scelle hermétiquement contre la plaque fixe. Aucune fuite. C'est comme fermer un livre, pour que les pages restent en place.

Très bien, le livre est fermé. Le plastique est à l'intérieur. Et maintenant ?

Nous attendons. Le plastique refroidit, durcit, prend la forme du moule.

Comme si un tour de magie se produisait dans ce livre fermé.

Une fois que c'est dur, la plaque mobile s'ouvre. Et boum. Voilà le produit fini prêt à partir.

C'est la grande révélation.

Et tout recommence. Fabriquer produit après produit, chacun un petit chef-d'œuvre de cette danse de moule à deux plaques.

Wow, c'est fou. Que se passe-t-il avec ces deux moules à plaques ? Bien plus que je ne le pensais.

Droite? On n'y pense pas, mais ils sont partout, c'est sûr.

Avant d’entrer dans le vif du sujet, notre source parlait de systèmes de déclenchement sous pression et sans pression. Nous avons touché ces portes. Mais quelle est la différence ?

Choisir le bon, c’est comme choisir le bon outil pour une intervention chirurgicale délicate. Cela fait une énorme différence.

D'accord, alors qu'est-ce qui différencie le sous pression du non pressurisé ?

Imaginez que vous pressez du dentifrice. Sous pression, c'est comme presser par le bas, flux lisse et uniforme.

Donc contrôle et cohérence.

Exactement. Dans le moulage, il s'agit de la façon dont le plastique fondu remplit le moule. Sous pression signifie pas de bulles d'air. Bien même remplir. Important pour les produits solides et lisses.

Et sans pression, comme si vous pressiez le tube de dentifrice au milieu partout ?

Haha. À peu près. Cela permet au plastique de circuler plus librement. Cela semble compliqué. Mais cela peut être bon pour certains moules ou matériaux. Comme si la matière n'aimait pas la pression. Sans pression, ce serait peut-être mieux.

C'est donc un exercice d'équilibre. Cela dépend de ce que vous faites. Notre source a mentionné des barrières supérieures, inférieures et latérales. Ils semblent chacun uniques.

Ils sont. Chacun a ses forces et ses faiblesses. C'est comme choisir un itinéraire sur une carte, vous savez.

Très bien, commençons par le portail supérieur. Comment ça se passe ?

C'est comme verser de l'eau dans un verre. Le plastique entre par le haut et coule vers le bas.

Cela semble simple. Mais il doit y avoir un piège, non ?

Bien sûr, de l’air risque d’être emprisonné ou le flux devient turbulent. Cela signifie des imperfections dans le produit final. C'est comme si on versait de l'eau trop vite, on obtient des éclaboussures, des bulles.

Ce n'est donc pas le top pour une finition parfaite. Qu’en est-il du bottom gate alors ?

C'est plutôt comme remplir une baignoire. Lentement et régulièrement depuis le robinet, le plastique entre par le bas et remonte doucement et facilement.

Une approche plus douce. Parfait pour les produits raffinés où l’apparence compte.

Ouais. Et puis il y a le portail latéral.

Où est-ce que ça s’inscrit ?

C'est comme enfiler une aiguille. Vous avez besoin d’un contrôle de précision. Faites couler ce plastique parfaitement. Il entre par le côté. Utile pour les conceptions délicates. Ou lorsque vous avez plusieurs cavités dans le moule.

Notre source a déclaré que le portail latéral est idéal pour les détails complexes ou les looks spécifiques.

Exactement. Vraiment polyvalent. Utilisé dans de nombreuses industries.

Pour en revenir à ces portes directes et ponctuelles, il semble qu'elles fassent partie de cette histoire entre pression et non pression.

Vous l'avez. Porte directe entrant directement. Elle n'est généralement pas pressurisée. Rapide et sale. On pourrait dire porte de point, point unique contrôlé. C'est plus souvent sous pression.

Toute une famille de systèmes de contrôle d'accès, hein ? Chacun avec sa propre personnalité. Mais faisons un zoom arrière. Notre source était enthousiasmée par ce que deux moules à plaques pouvaient réellement fabriquer. Il ne s’agit pas seulement de contenants en plastique, n’est-ce pas ?

Oh, certainement pas. Ils fabriquent des tonnes de choses, des objets du quotidien aux produits vraiment spécialisés.

Commençons par l'électronique grand public. Nous les utilisons tous. De quel genre de choses parlons-nous ?

Votre coque de téléphone, la télécommande de votre téléviseur et même la coque de votre ordinateur portable. Le tout probablement réalisé avec deux moules en plaques. Ils doivent être résistants, légers et comporter des détails précis comme des boutons ou des grilles de haut-parleurs.

Et je parie que la vitesse est cruciale dans ce secteur, n'est-ce pas ? De nouveaux modèles tout le temps.

Absolument. Les moules en ardoise tubulaire sont connus pour être rapides et produire des produits rapidement. C’est énorme quand on évolue dans un secteur en évolution rapide comme celui-là.

D'accord, les gadgets sont donc couverts. Et les jouets ? Je me souviens avoir joué avec tant de jouets en plastique quand j'étais enfant. Je n'ai jamais pensé à la façon dont ils étaient fabriqués.

Les jouets sont un excellent exemple de la façon dont deux moules en plaques peuvent créer des détails et des pièces mobiles très complexes, comme les articulations d'une figurine ou les roues d'une voiture.

Et les jouets doivent être durables. Les enfants sont durs avec leurs affaires.

Ouais, c'est la clé. Les matériaux utilisés pour les moules de jouets sont souvent choisis car ils résistent aux chocs et à une utilisation répétée.

Il s'agit donc d'un équilibre entre la réalisation de ces détails, mais aussi la garantie que le jouet peut survivre à une chute dans les escaliers.

Exactement. Et nous ne pouvons pas oublier l'emballage. Facile à négliger, mais c'est tellement important.

Ces emballages en plastique transparent impossibles à ouvrir, il y en a partout.

Ouais. Ce sont un bon exemple de la polyvalence des moules à deux plaques. Suffisamment solide pour protéger le produit, mais également facile à réaliser et à assembler.

Et toutes ces bouteilles et récipients, chacun avec son propre couvercle ou bouchon.

Ces casquettes, même les plus simples, ont souvent des designs assez complexes. Le filetage doit être précis pour assurer une bonne étanchéité.

Ainsi, de nos gadgets technologiques aux jouets d’enfance, en passant par l’emballage de nos aliments, deux moules à assiettes façonnent tranquillement notre monde.

C'est incroyable. Montre vraiment à quel point ils sont polyvalents et efficaces.

Mais qu’est-ce qui les distingue des autres moules. Notre source a déclaré qu'ils présentaient des avantages par rapport, par exemple, aux moules à trois plaques ou aux systèmes à canaux chauds.

Le plus important est leur simplicité. Ils ne sont pas si compliqués à concevoir ou à fabriquer, ce qui les rend moins chers, en particulier pour les petites entreprises ou pour toute personne novice dans le moulage par injection.

Comme une première voiture fiable et facile.

Haha. J'aime ça. Ils n’ont peut-être pas toutes les fonctionnalités sophistiquées des systèmes plus complexes, mais ils sont fiables et peuvent fabriquer une tonne de produits différents.

Alors parfois, la simplicité est préférable.

Souvent, oui. Surtout dans le secteur manufacturier où les coûts et la fluidité de la production sont si importants.

Cette plongée en profondeur change vraiment ma façon de voir ces moules. Je pensais qu’ils étaient simples, mais maintenant je vois à quel point ils sont complexes.

C'est tout un monde que la plupart des gens ne connaissent même pas.

Je suis prêt à en savoir plus. Quelle est la suite de notre aventure de moules à deux plaques. Nous avons donc approfondi ces deux moules à plaques, vu comment ils fabriquent toutes sortes de choses et avons même exploré ces différents systèmes de déclenchement.

Ouais, c'est comme si nous avions découvert une magie secrète de fabrication.

Totalement. Mais il y a plus dans cette histoire. Notre source a laissé entendre que le monde des moules à deux plaques n'est pas en reste. Cela change toujours.

C'est ce qui le rend intéressant. Droite? Toujours en amélioration, toujours en adaptation.

Alors, quelle est la prochaine étape pour ces moules ? Qu’est-ce qui s’en vient ?

Eh bien, l'une des grandes nouveautés est l'automatisation, comme les robots travaillant avec les gens, ce qui rend l'ensemble du processus de moulage encore plus précis et efficace.

Des robots construisant des moules. Cela semble futuriste.

Cela arrive de plus en plus. Imaginez un robot mettant soigneusement en place ces minuscules pièces de moule. Des trucs qui nécessitent une précision folle.

Ouah. Cela accélère donc les choses et réduit les risques de erreurs.

Exactement. Et cela permet aux gens de se concentrer sur des choses plus compliquées comme le design et de s'assurer que la qualité est bonne. Nous constatons également de grands changements dans les logiciels utilisés pour concevoir et tester les moules.

La source a mentionné quelque chose à propos des logiciels de CAO et de FAO, mais je ne sais pas vraiment de quoi il s'agit.

La CAO est donc une conception assistée par ordinateur et la CAM, une fabrication assistée par ordinateur. Ils permettent aux ingénieurs de créer des modèles 3D très détaillés des moules et d'exécuter des simulations pour voir comment ils fonctionneraient dans différentes situations.

C’était donc comme un test virtuel avant même de construire une chose réelle.

Ouais. Détecter les problèmes avant qu’ils ne surviennent, c’est la clé. À mesure que les produits deviennent plus complexes, pensez à toutes ces petites pièces de votre téléphone ou à l’intérieur d’un dispositif médical.

Ce qui me rappelle que vous avez parlé de dispositifs médicaux. Ces moules ne sont donc pas utilisés uniquement comme produits de consommation et jouets ?

Oh ouais. Ils sont présents dans des tonnes d'industries, de l'automobile aux soins de santé, en passant par la construction aérospatiale, les pièces automobiles, les outils chirurgicaux, toutes sortes de choses.

Wow, je n'en avais aucune idée. La source a également mentionné de nouveaux matériaux pour les moules eux-mêmes. Je pensais qu'ils étaient toujours en acier.

L'acier est courant. Oui, mais maintenant nous constatons que l'aluminium, et même les composites, sont davantage utilisés.

Quel est l'avantage de ces autres matériaux ?

Chacun a son propre truc. Comme l'aluminium, il est plus léger que l'acier et consomme moins d'énergie. Lorsque vous fabriquez des moules et des composites, ils vous offrent encore plus de flexibilité en matière de conception et de personnalisation.

Donc le bon outil pour le travail, ou dans ce cas, le bon matériau pour le moule.

Vous l'avez. Et à mesure que la technologie s’améliore, qui sait quels nouveaux matériaux nous verrons. C'est ce qui le rend passionnant.

Il est fou de penser que ces moules sont à l’avant-garde de la science des matériaux et de la technologie de fabrication.

Cela montre que l’innovation peut se produire n’importe où, même dans des endroits inattendus.

Je suis cependant curieux de connaître l'environnement. Existe-t-il des efforts pour rendre le moulage à deux plaques plus durable ?

C'est un excellent point. Et oui, c'est une priorité majeure pour l'industrie. Une chose, ce sont les matériaux eux-mêmes. L’utilisation de plastiques recyclés ou de produits biosourcés peut réellement réduire l’impact sur l’environnement.

Il ne s'agit donc pas seulement des moules, mais aussi de ce qui entre dans la composition des produits.

Droite. Nous constatons également une meilleure efficacité énergétique dans l’ensemble du processus de moulage. Nouvelle technologie de chauffage et de refroidissement qui consomme moins d’énergie et produit moins de pollution.

C'est bon à entendre. La durabilité devient donc importante pour le moulage à deux plaques.

Il faut que ce soit le cas si nous voulons continuer à faire les choses de cette façon.

Cette plongée profonde a été incroyable. Je pensais que ces moules étaient simples, mais ce n'est pas le cas. Ils sont complexes, compliqués, ils fabriquent tout.

Autour de nous, et ils n’ont pas fini d’évoluer. Qui sait quelles choses incroyables nous verrons ensuite ?

Exactement. Donc, pour tous ceux qui écoutent, ce qu'il faut retenir ici, c'est que la prochaine fois que vous prendrez votre téléphone, ouvrirez une bouteille ou jouerez avec un jouet, réfléchissez à la façon dont il a été fabriqué. Il y a de fortes chances qu'il s'agisse d'un moule à deux plaques.

Impliqué, et cette technologie continue d’évoluer, créant des choses qui ne sont pas seulement utiles, mais aussi respectueuses de l’environnement et innovantes.

Bien dit. Merci d'être venu avec moi dans ce voyage dans le monde des deux moules à plaques.

C'était amusant. Jusqu'à la prochaine fois, continuez à explorer et à trouver ces merveilles cachées tout autour.