Bienvenue dans cette analyse approfondie. Aujourd'hui, nous allons nous intéresser au moulage par injection. Nous disposons d'une quantité impressionnante de recherches à ce sujet, et c'est vraiment incroyable de voir comment ce procédé permet de transformer de petites billes de plastique en toutes sortes d'objets, des téléphones aux pièces automobiles.

Oui, c'est assez incroyable. En fait, il s'agit simplement de prendre une matière première, d'utiliser la pression et la température, et de la forcer à entrer dans un moule pour créer un objet spécifique.

Waouh ! Dit comme ça, ça a l'air simple, mais je suis sûr qu'il y a beaucoup plus à dire. Par où commencer, d'ailleurs ?

Eh bien, tout comme si vous vouliez cuisiner quelque chose, cela commence par une préparation.

Bon, alors, la préparation. J'imagine une usine, mais est-ce aussi simple que de rassembler tous les ingrédients, comme pour faire un gâteau par exemple ?

Oui, il y a des similitudes, c'est certain. L'un des points les plus importants est que le plastique doit être parfaitement sec. Certains plastiques, comme le polycarbonate, sont très sensibles à l'humidité.

Oh vraiment?

Oui. Même une infime quantité d'humidité, comme 0,2 %, peut tout gâcher.

Ah bon ? Je ne savais pas que c'était aussi délicat. Oui, c'est comme pour une pâtisserie : il faut que la farine soit parfaitement sèche.

Exactement.

Alors, outre le séchage du plastique, de quoi d'autre devons-nous nous préoccuper à ce stade ?

Une autre étape clé est le préchauffage. Ceci concerne tous les inserts qui seront moulés dans le plastique.

D'accord.

Ces inserts sont généralement en métal et confèrent une plus grande résistance au produit final. Le préchauffage de ces inserts permet de réduire les contraintes dues, par exemple, au retrait qui se produit lors du refroidissement.

D'accord. Donc, vous vous assurez que le plastique et le métal refroidissent et se solidifient ensemble.

Oui. Et en choisissant des métaux à forte dilatation thermique, on peut même renforcer cette liaison.

Oh vraiment?

Oui, parce que lorsque le métal refroidit, il se rétracte plus vite que le plastique, et cela crée une liaison très étanche.

C'est fascinant de voir à quel point la science se cache derrière même ces petits détails. Cela montre bien la précision de tout le processus.

Ouais.

Quelles sont donc les autres étapes à franchir avant de passer à la phase de moulage proprement dite ?

De même que vous n'aimeriez pas cuisiner dans une cuisine sale, vous ne voulez pas commencer le moulage par injection sans avoir parfaitement nettoyé les machines. Ah.

Car le moindre résidu de plastique provenant des productions précédentes pourrait contaminer le nouveau lot.

Oui. Il s'agit donc de maintenir un environnement propre pour éviter tout élément indésirable.

Exactement.

Vous avez mentionné les agents de déblocage tout à l'heure. De quoi s'agit-il ?

Les agents de démoulage empêchent le plastique de coller au moule. C'est un peu comme l'huile qu'on utilise en pâtisserie.

D'accord.

De même que différentes recettes nécessitent différents types d'huile, différents plastiques requièrent des agents de démoulage spécifiques. Ainsi, par exemple, le stéarate de zinc est souvent utilisé avec les plastiques courants, tandis que la paraffine liquide est employée pour les polyamides.

C'est comme si chaque plastique avait ses propres préférences, et il faut savoir ce qu'il veut pour obtenir les meilleurs résultats.

C'est une excellente façon de le dire. Et toute cette préparation minutieuse dont nous parlons garantit un processus de production fluide et efficace, pour un produit final de meilleure qualité.

Il s'agit donc de préparer le terrain pour l'événement principal, à savoir le processus d'injection.

Oui, c'est tout à fait ça. Et maintenant, place à la star du spectacle ! Oui, ce plastique en fusion. J'aime ça. Bon, passons de la table de préparation au clou du spectacle. Que se passe-t-il une fois que nous sommes prêts à injecter ?

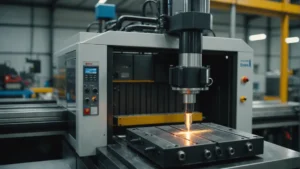

C’est lors de l’injection que la véritable transformation a lieu. Ce processus se décompose généralement en cinq étapes : chargement, plastification, injection, refroidissement et démoulage.

Cinq étapes. Waouh ! Un peu plus complexe que je ne l'imaginais. Parlez-moi de cette première étape : la charge.

Le chargement consiste à doser précisément la matière première plastique, comme ces petites granulés dont nous parlions. Il faut en introduire la quantité exacte dans la machine à mouler par injection. C'est un peu comme suivre une recette.

D'accord.

Vous savez, si vous en mettez trop ou pas assez, cela peut changer le résultat final.

Il faut donc être très précis dès le départ.

Exactement.

Alors, qu'est-ce que la plastification ? Ce terme m'intrigue beaucoup.

C'est là que les choses commencent vraiment à s'enflammer. Au sens propre du terme.

D'accord.

C'est donc à cette étape que l'on transforme ces granulés de plastique solide en un liquide lisse. Imaginez que vous faites fondre du chocolat.

D'accord.

Il faut la bonne température et mélanger soigneusement pour obtenir la consistance idéale.

On fait donc fondre le plastique pour le rendre liquide. Le contrôle de la température est donc primordial ici, n'est-ce pas ?

Un fait absolument essentiel et même amusant : différents plastiques nécessitent différentes températures minimales pour fondre correctement.

Ouah.

Tout dépend des propriétés de chaque matériau.

C'est bien plus compliqué que je ne le pensais. On a donc notre plastique parfaitement fondu. Et maintenant ?

Voici venu le moment crucial : le plastique fondu est injecté sous haute pression dans la cavité du moule. Ceci garantit un remplissage complet et la reproduction fidèle de tous les détails du motif. Le processus se divise en deux phases : le remplissage et le maintien de la pression.

Le remplissage par coulée se produit lorsque le plastique fondu se précipite dans le moule.

Droite.

Puis, maintenez la pression. Assurez-vous que tous les petits recoins soient complètement remplis.

Oui, c'est bien formulé. Maintenir une pression adéquate est essentiel pour obtenir la résistance et la densité optimales du produit final.

Waouh, c'est incroyable ! C'est impressionnant de penser à la force en jeu. Et ensuite ?

Il faut laisser les choses se calmer. D'accord.

Ainsi, durant cette phase de refroidissement, le moule contenant le plastique est refroidi, ce qui permet au plastique de durcir et de prendre sa forme finale.

Il ne s'agit donc pas seulement d'y insérer le plastique. Il faut contrôler son refroidissement pour s'assurer qu'il prenne correctement.

Oui. Et le temps de refroidissement dépend de plusieurs facteurs, comme le type de plastique et la taille de la pièce.

D'accord.

Imaginez que vous prépariez différents types de gâteaux. Ils ont tous besoin d'un temps de refroidissement différent.

Oui, c'est une excellente comparaison. Alors, que se passe-t-il lors de cette dernière étape ? Le démoulage.

Voilà donc le clou du spectacle, la grande révélation. La partie refroidie est délicatement extraite du moule, et ensuite….

Il ne reste plus que cette pièce parfaitement formée. Quel plaisir ce doit être de la voir !.

Oui. Mais avant de nous réjouir trop vite de notre création, n'oublions pas qu'il y a une autre étape importante : la post-production.

D'accord.

Et c'est précisément là que nous allons reprendre dans la deuxième partie de notre exploration approfondie. Oh là là, j'ai tellement hâte ! Je suis déjà conquis. Alors, ne manquez pas cette deuxième partie, où nous explorerons le post-traitement et approfondirons la science qui se cache derrière ces plastiques. Bienvenue dans cette nouvelle exploration approfondie. Nous reprenons là où nous nous étions arrêtés, avec notre discussion sur le moulage par injection. Nous avons préparé notre plastique, nous l'avons fait fondre et nous l'avons injecté dans le moule. Mais ce n'est pas encore terminé, n'est-ce pas ?

Pas tout à fait. Il nous reste encore quelques finitions à apporter. Le post-traitement nous permet de garantir que notre pièce moulée répond à toutes les normes de qualité.

C'est comme si on avait cuit le gâteau, mais qu'il nous restait encore à le glacer.

Exactement. Et il existe différents traitements de post-traitement, mais les deux plus courants sont le recuit et l'hydratation.

D'accord, le recuit. C'est nouveau pour moi. En quoi cela consiste-t-il ?

C'est un peu comme offrir un soin spa à la pièce moulée. On la chauffe à une température précise et on la maintient ainsi pendant un certain temps. Cela permet aux molécules du plastique de se déplacer et d'éliminer les tensions qui auraient pu s'accumuler lors du moulage.

C'est donc un moyen de déstresser le plastique.

Oui. Et c'est important car ces contraintes peuvent rendre la pièce cassante et la déformer avec le temps, et le recuit permet d'éviter cela.

D'accord. L'important, c'est de s'assurer que cette pièce durera longtemps. Je remarque un thème récurrent : la précision et la maîtrise à chaque étape.

Oui, absolument. Et c'est également vrai pour le recuit. Il faut être très vigilant quant à la température et à la durée de maintien.

Compris. Donc, trop de chaleur pourrait aggraver les choses.

Exactement. L'important, c'est de trouver le bon dosage.

Et l'hydratation, alors ? Quels types de plastiques en ont besoin ?

Certains plastiques, comme le polyamide, également appelé nylon, ont tendance à absorber l'humidité de l'air.

Oh d'accord.

Et cela peut les faire gonfler et changer de forme.

En gros, vous leur donnez à boire pour les stabiliser.

Oui, on peut le voir comme ça. On immerge la pièce dans de l'eau chaude pour qu'elle absorbe une quantité contrôlée d'humidité. Ainsi, elle n'absorbera pas trop d'humidité de l'air par la suite.

C'est comme étancher leur soif pour qu'ils n'aillent pas chercher de l'eau ailleurs.

Exactement. Et si ces plastiques sèchent, ils peuvent devenir cassants et se fissurer, tout comme certains aliments qu'on laisse trop longtemps à l'air libre.

L'hydratation est donc importante pour garantir la longévité de ces parties.

Droite.

Vous savez, nous n'avons pas beaucoup parlé des types de plastiques spécifiques utilisés.

Oui. Et il n'existe pas de solution universelle. Chaque type possède ses propres propriétés, points forts et points faibles, ce qui influe sur des aspects comme la température de moulage, la pression, voire le type de post-traitement nécessaire.

C'est un peu comme choisir la bonne farine pour faire de la pâtisserie. Oui. On n'utilise pas la même farine pour un gâteau que pour du pain.

Exactement. Prenons l'exemple du plastique ABS. C'est un matériau très courant, utilisé dans de nombreux domaines, des jouets aux pièces automobiles.

D'accord. Du plastique ABS. Comme les briques LEGO.

Oui. Il est réputé pour sa robustesse, sa résistance aux chocs et sa facilité de mise en œuvre. Par exemple, sa température de fusion se situe généralement entre 220 et 250 degrés Celsius.

D'accord.

C'est un peu moins que le polycarbonate, dont nous avons déjà parlé.

Chaque plastique possède donc sa propre plage de température idéale.

Exactement. Et comme pour le polycarbonate, il faut faire attention à l'humidité. Avec l'ABS, si les granulés sont trop humides, des bulles ou des vides se formeront dans le produit final. Ah.

Et cela le fragilise. C'est pourquoi nous essayons généralement de maintenir le taux d'humidité en dessous de 0,1 %.

Il semblerait donc que le taux d'humidité soit vraiment important pour de nombreux plastiques.

C'est.

Qu’en est-il des agents de libération pour les AB ? Y a-t-il quelque chose de particulier à ce sujet ?

Généralement, on utilise du zinc. Cela fonctionne très bien, mais cela dépend parfois du moule et du type de finition de surface souhaité.

Bon, il y a quelques nuances à apporter.

Oui, un peu.

Qu’en est-il du post-traitement ? L’ABS nécessite-t-il un recuit ou une hydratation ?

Le recuit peut s'avérer utile, notamment si la pièce est soumise à de fortes contraintes ou à des températures élevées. Il contribue à la rendre plus résistante à la déformation.

Un soin en spa est donc bon aussi pour les abdos.

Oui. Et en général, on n'a pas besoin d'hydrater les abdos. Ils n'absorbent pas autant d'humidité que….

Du nylon, donc un souci de moins. C'est incroyable comme chaque plastique a ses propres exigences et, en quelque sorte, sa méthode de transformation idéale.

C'est comme tout un autre monde scientifique lié au moulage par injection.

Absolument. Et avec l'évolution technologique, nous allons continuer à voir apparaître de nouveaux plastiques aux propriétés toujours plus spécifiques. C'est exact. De plus, on accorde une importance croissante au développement durable et à l'utilisation de matériaux recyclés ou biodégradables.

C'est formidable. Nous n'avons donc fait qu'effleurer le sujet. Nous avons parlé de la préparation des matériaux, du processus d'injection et des techniques de post-traitement. C'est incroyable le nombre de variables qui entrent en jeu dans ce processus.

Ouais.

Mais il y a un point que nous n'avons pas encore vraiment abordé : le rôle de la température et de la pression tout au long de ce cycle. Il semble que ces facteurs soient essentiels.

Oui, vous avez raison. La température et la pression sont essentielles au bon fonctionnement du moulage par injection. Elles influent sur tout, de la fluidité du plastique à la qualité globale du processus.

Très bien, approfondissons ce sujet dans la troisième partie, puis rejoignez-nous pour la conclusion de notre exploration du moulage par injection. Bienvenue dans cette nouvelle exploration approfondie. Nous terminons aujourd'hui notre tour d'horizon du moulage par injection. Nous avons abordé de nombreux aspects, de la préparation des matériaux à l'injection proprement dite, en passant par les différentes méthodes de traitement des pièces après fabrication. C'est assez incroyable le nombre de facteurs qui influencent ce processus.

Oui. Et maintenant, nous allons aborder deux des aspects les plus importants du moulage par injection : la température et la pression.

C'est intéressant. On en a beaucoup parlé pendant nos discussions, et il semble que cela ait une grande influence sur le résultat final. Par où commencer ?

Commençons par la température. Il y a en fait deux températures principales à prendre en compte : la température du matériau et la température du moule.

D'accord, donc deux températures différentes. Pouvez-vous m'en dire plus sur la température du matériau ?.

Voilà donc la température à laquelle le plastique doit être pour qu'il s'écoule correctement lors de l'injection. Et cette température est contrôlée avec une extrême précision. Si elle est trop basse, le plastique ne fondra pas suffisamment et ne s'écoulera pas, n'est-ce pas ? Oui, mais si elle est trop élevée, le plastique risque de se dégrader, ce qui pourrait fragiliser la pièce finale.

C'est comme si vous cherchiez le juste milieu, la température idéale où il fait assez chaud pour faire fondre le matériau, mais pas trop pour éviter de l'endommager.

Exactement.

D'accord, et la température de la moisissure ? Pourquoi est-ce important ?

La température du moule influe donc sur la vitesse à laquelle le plastique refroidit et durcit une fois à l'intérieur. Cette vitesse de refroidissement modifie de nombreux aspects de la pièce finale, comme son aspect de surface, le temps de refroidissement et même son retrait lors du durcissement.

Ainsi, même de petites variations de la température du moule peuvent faire une grande différence.

Oui, ils le peuvent vraiment.

C'est incroyable comme des choses en apparence si simples peuvent avoir des conséquences si importantes. Alors, qu'en est-il de la pression ? Comment cela fonctionne-t-il ?

En moulage par injection, la pression est véritablement la force motrice du processus. C'est elle qui pousse le plastique fondu dans le moule et assure un remplissage précis de chaque détail. On distingue trois principaux types de pression : la pression de plastification, la pression d'injection et la pression de cavité.

Très bien, trois types. Examinons-les un par un. Alors, qu'est-ce que la pression de plastification exactement ?

La pression de plastification, aussi appelée contre-pression, est la pression exercée à l'intérieur du cylindre de la presse à injecter. Elle détermine la qualité de la fusion et du mélange des granulés de plastique avant leur injection. Augmenter la pression de plastification favorise la fusion et le mélange, mais une pression excessive peut rendre l'écoulement du plastique plus difficile.

Donc, encore une fois, il s'agit de trouver le juste équilibre.

Oui, c'est vraiment le cas.

Et la pression d'injection ?

La pression d'injection sert à pousser le plastique fondu dans la cavité du moule. Il faut trouver le bon équilibre entre cette pression et la température, afin d'éviter les problèmes de pièces incomplètes.

Qu'est-ce qu'un tir court ?

Cela se produit lorsque le moule n'est pas complètement rempli ou lorsqu'il y a bavures, c'est-à-dire lorsque du plastique déborde du moule.

Oh d'accord.

Et surtout pour les pièces très précises, comme celles utilisées en électronique ou dans les dispositifs médicaux. Oui, il faut doser la pression avec précision.

Il s'agit donc de trouver la bonne combinaison de pression et de température.

Exactement.

Waouh ! Et la pression de cavité, alors ? Quel est son rôle ?

C'est donc la pression qui s'accumule à l'intérieur du moule une fois qu'il est rempli de plastique fondu. Cette pression influe considérablement sur la taille finale de la pièce, la régularité de sa surface et même sur l'apparition d'éventuels défauts lors du refroidissement.

C'est donc comme cette dernière force qui permet au plastique d'épouser parfaitement la forme du moule.

Oui. Et, vous savez, il est important de se rappeler que la température et la pression ne sont pas des choses totalement indépendantes. Elles interagissent.

D'accord.

Ainsi, en augmentant la température du matériau, vous pourriez utiliser une pression d'injection plus faible.

D'accord.

Il s'agit donc de trouver la bonne combinaison.

C'est vraiment fascinant de voir comment ces deux éléments interagissent. Tout ce processus a été passionnant. Nous sommes partis de ces minuscules granulés de plastique, et maintenant nous comprenons comment ils sont transformés en tous ces produits différents.

Oui. Et cela montre que même les choses simples peuvent être plus compliquées qu'elles n'y paraissent.

C'est vraiment incroyable de voir à quel point la conception et la science sont impliquées dans la fabrication des objets du quotidien. Je vais certainement regarder les objets en plastique d'un autre œil désormais.

Moi aussi.

Alors, à tous nos auditeurs, la prochaine fois que vous prendrez un objet en plastique, comme votre téléphone ou un jouet, pensez au chemin parcouru pour arriver jusqu'ici. C'est vraiment incroyable ce que nous pouvons accomplir lorsque nous utilisons la science pour façonner le monde qui nous entoure. Sur ce, nous concluons cette exploration approfondie du monde du moulage par injection. Merci de nous avoir suivis