Très bien, allons-y. Cette fois, nous explorons les glissières de moulage en plastique. Vous avez tous montré beaucoup d’intérêt pour ce sujet. J'ai des articles, des documents de recherche et même des fiches techniques des fabricants. Vous avez vraiment tout donné. Déballons tout cela, voyons ce que nous pouvons apprendre. Je dois admettre que je suis un peu fasciné par ces acteurs en coulisses qui contribuent à fabriquer tant de produits du quotidien.

C'est un excellent choix pour une plongée en profondeur. Les glissières sont souvent cachées, vous savez, mais elles sont extrêmement importantes pour la qualité, l'efficacité de la fabrication des objets, et même pour la durabilité du moulage du plastique.

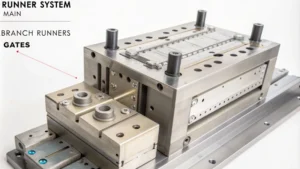

Un article utilise l’analogie d’un système fluvial. Tout comme la machine de moulage par injection est la source de la rivière, les canaux principaux sont le canal principal et les portes sont l'endroit où la rivière aboutit finalement. Cela nous aide-t-il vraiment à comprendre les défis liés à la conception de ces systèmes complexes ?

L'analogie avec la rivière ? Ouais. C'est un bon visuel pour commencer de toute façon. Cependant, cela ne montre pas vraiment à quel point la conception des coureurs est complexe. En réalité, les ingénieurs ont dû prendre en compte un certain nombre de facteurs tels que la viscosité de la matière fondue, la chute de pression et les vitesses de refroidissement.

Droite.

Tout en s’assurant que le plastique fondu pénètre dans tous les coins et recoins de la cavité du moule. Cela ressemble plus à, je ne sais pas, une danse chorégraphiée qu'à une rivière qui coule librement.

C’est donc bien plus technique qu’il n’y paraît à première vue. Vous avez mentionné la viscosité à plusieurs reprises. Pourriez-vous décomposer cela dans le contexte du moulage du plastique ?

Bien sûr. La viscosité signifie essentiellement la quantité de matériau qui résiste à l'écoulement. Pensez au miel et à l'eau. Le miel est plus épais. Ça coule plus lentement. Cela signifie qu'il a une viscosité plus élevée.

D'accord.

Dans le moulage du plastique, contrôler la viscosité du plastique fondu est extrêmement important. Si c'est trop visqueux, ça ne coulera pas. Droite. Il se peut qu'il ne remplisse pas complètement le moule, mais s'il est trop fin, il risque de refroidir trop rapidement et vous obtiendrez alors des défauts.

On dirait qu'il est essentiel d'atteindre ce point idéal pour la viscosité. Ouais. Maintenant, vous avez également envoyé des informations sur les deux principaux types de coureurs. Canaux froids et canaux chauds.

Droite.

Quelles sont les grandes différences et comment choisir la meilleure pour un projet ?

Choisir entre ces deux éléments revient souvent à trouver un équilibre entre coût, rapidité et qualité. Les coureurs froids, eh bien, le nom le révèle en quelque sorte. Ils laissent le plastique refroidir et se solidifier à l’intérieur. Le système de coureurs a du sens. Cela les rend simples et moins chers. Mais cela pourrait signifier des temps de cycle plus longs et davantage de déchets.

Je vois. Les canaux chauds seraient donc meilleurs pour une production plus rapide, peut-être une meilleure qualité.

Vous comprenez. Avec les canaux chauds, le plastique reste fondu tout le temps, ce qui permet d'obtenir des cycles d'injection plus rapides. Et potentiellement moins de déchets. Mais comme la plupart des choses, cette technologie sophistiquée coûte plus cher. Et cela ne fonctionne pas pour tous les types de plastiques ou de moules.

Il y a donc toujours un compromis. Y a-t-il un gagnant clair ou cela dépend-il simplement de la situation ?

Presque jamais. Une taille unique pour le moulage en plastique. Chaque projet a ses propres besoins, ses propres limites. Par exemple, si vous fabriquez des tonnes de pièces simples, les canaux froids pourraient être les meilleurs car ils sont plus résistants.

Ouais.

Mais un moule complexe avec de nombreuses cavités pour une pièce très précise peut nécessiter un système de canaux chauds pour maintenir une qualité constante et minimiser les déchets.

C'est une façon utile d'y réfléchir. Vous avez évoqué les moules multi-empreintes dans vos notes. Vous avez souligné certains détails à ce sujet. Qu’est-ce qui les différencie ? Comment les coureurs jouent-ils dans leur design ?

Moules multi-empreintes. Eh bien, ils fabriquent plusieurs pièces en même temps à partir d’une seule injection. Cela accélère considérablement la production, mais cela implique également davantage de défis de conception. Le système de coureurs doit être parfaitement équilibré.

Je vois.

Pour s’assurer que le débit et la pression sont uniformes dans chaque cavité individuelle. Sinon, vous obtenez des pièces incohérentes. Différentes tailles, différentes qualités.

On dirait que vous avez besoin d'une ingénierie de précision sérieuse pour les moules multi-empreintes. Vous avez également mentionné comment la conception des coureurs affecte l’apparence du produit final.

Oh, absolument. Même de petits choix dans le système de canaux peuvent modifier l’apparence finale du produit. Prenons par exemple la porte, le point d’entrée du plastique fondu dans le moule.

Droite.

Certaines portes, comme les portes ponctuelles, ne laissent presque aucune trace. C'est parfait pour les pièces qui nécessitent une finition lisse.

Le choix d’un type de portail n’est donc pas seulement une question de fonctionnalité. C'est aussi une question de look. Est-ce vrai ?

Exactement. Un autre exemple est celui des portes latentes. Ceux-ci sont conçus pour se détacher automatiquement de la pièce lors du moulage. Vous les utilisez lorsque toute marque provenant de la porte est interdite. Comme avec les pièces transparentes.

C'est incroyable. Montre vraiment combien de planification et de réflexion sont nécessaires à ces systèmes. Je regarde les produits en plastique d'une toute nouvelle manière.

C’est le but de ces plongées approfondies. Ils nous aident à voir la complexité cachée des choses quotidiennes et à apprécier l’ingénierie qui les sous-tend.

Ouais, bien sûr.

C'est assez étonnant. Ouais, c'est vraiment le cas. Il est étonnant de constater à quel point même de petites choses, comme le choix du portail, peuvent changer l'ensemble du produit. C'est comme un mélange d'art et de science, vous savez, pour obtenir ces produits en plastique de haute qualité.

C'est vraiment le cas. Vous savez, dans les recherches que vous avez envoyées, j'ai été frappé par l'importance d'un système de coureurs parfaitement adapté à une bonne qualité. De quelles manières vous assurez-vous que le plastique fondu s’écoule de manière fluide et constante tout au long du processus ?

Optimiser le système de coureurs est comme la clé pour que les choses fonctionnent bien et obtenir un bon produit. Une chose fondamentale est la façon dont le coureur principal est conçu. C'est le chemin principal depuis la machine de moulage par injection jusqu'à ces canaux de branchement. Vous devez calculer le bon diamètre et la bonne forme pour empêcher la pression de trop chuter et maintenir le débit stable.

Cela a du sens.

Ouais.

Vous avez parlé de chute de pression plus tôt. Pourquoi est-il si important de limiter cette perte de pression dans le système ?

Imaginez que vous arrosez votre jardin, mais que votre tuyau est tout plié.

D'accord.

L'eau va sortir faible. Ce sera partout. Certains endroits ne seront même pas arrosés. Chute de pression. Et le moulage du plastique, c’est un peu comme ça. Cela peut signifier que le moule ne se remplit pas complètement. Vous obtenez ces plans courts et les pièces finissent par avoir des tailles différentes.

Vous devez donc vous assurer que le plastique a un chemin dégagé pour atteindre chaque partie du moule. Vos documents parlaient également du contrôle de la température et de la pression dans l’ensemble du système de canaux. Comment ces éléments fonctionnent-ils ensemble pour affecter le produit final ?

La température et la pression sont comme des partenaires. Ils dirigent tout le salon du moulage. La température modifie l’épaisseur ou la finesse du plastique. Comme nous en avons déjà parlé.

Droite.

Et la pression pousse le débit. Et assurez-vous que le moule est complètement rempli. Si la température est trop basse, le plastique risque de durcir trop tôt à l'intérieur du patin et de tout bloquer. Mais s’il fait trop chaud, le matériau peut se briser et vous obtenez des défauts.

Alors c'est une question d'équilibre, hein ?

Ouais.

Maintenir la température et la pression idéales pour que tout se déroule sans problème et que le plastique durcisse correctement.

Exactement. Pour trouver le bon équilibre, il faut souvent bien connaître le matériau que vous utilisez et comment le moule est conçu. Certains plastiques sont très exigeants quant aux changements de température. Vous savez, vous devez être extrêmement précis pour les empêcher de se déformer ou de rétrécir.

C'est incroyable de voir à quel point chaque matériau a ses propres particularités et défis. J’apprécie vraiment la façon dont vous pouvez connecter toutes ces différentes pièces. Vos notes mentionnent également le dépannage des systèmes d'alimentation. Pouvez-vous donner un exemple d'un problème courant et comment vous le résoudreiez ?

Bien sûr. Celui qui revient souvent est celui des pièges à air. C'est à ce moment-là que l'air reste coincé à l'intérieur du système de glissières et que le plastique ne peut pas circuler correctement.

Oh, je vois.

Vous pouvez résoudre ce problème en plaçant des évents aux bons endroits dans la conception des coureurs. Cela permet à l'air de s'échapper au fur et à mesure que le plastique passe, comme une soupape de décharge.

Donc tout avance. Je suis curieux de savoir, dans votre propre travail, quelles sont les solutions les plus créatives que vous ayez vues pour optimiser les systèmes de canaux ?

Oh, j'en ai un, nous avions ce projet difficile, un moule multi-empreintes avec une forme vraiment compliquée. Nous avons continué à avoir un flux inégal. Les pièces finiraient par avoir des épaisseurs différentes. Nous avons essayé un tas de choses. Finalement, nous avons compris que si nous modifiions légèrement les diamètres des canaux dans certaines sections, cela équilibrerait en quelque sorte le débit. De cette façon, chaque cavité reçoit juste la bonne quantité de plastique.

Wow, c'est impressionnant. Oui, il semble que vous ayez besoin d’une compréhension approfondie du fonctionnement des fluides et d’une volonté d’expérimenter.

Certainement. Une autre fois, nous avions un matériau qui se dégradait facilement à haute température. Nous avons donc utilisé cette technique appelée vanne séquentielle. Cela nous permet de contrôler quand et quelle quantité de plastique s’écoule dans chaque cavité. Cela a empêché le matériau de passer trop de temps dans les canaux chauds et d'être endommagé.

C'est incroyable de voir à quel point de petits ajustements peuvent faire une si grande différence dans le processus et dans le produit final.

Totalement. Il s'agit de savoir comment le matériau, la forme du canal et tous ces paramètres de processus fonctionnent ensemble. Vous peaufinez tout pour obtenir des résultats cohérents et de haute qualité.

Ce niveau de précision dans les détails est vraiment inspirant. Vous savez, dans la recherche, on a également parlé de la façon dont les systèmes de coureurs affectent la durabilité. Pouvez-vous nous en dire plus ?

La durabilité est un enjeu majeur dans le secteur manufacturier de nos jours, et le moulage du plastique n’est pas différent. Les systèmes de coureurs ont beaucoup de potentiel pour améliorer les choses. Utiliser moins de matériaux et d’énergie.

C’est logique. Alors, comment les canaux froids et les canaux chauds se comparent-ils en matière de respect de l'environnement ?

Les canaux froids avaient autrefois mauvaise réputation parce qu'ils étaient moins respectueux de l'environnement en raison de tous les déchets plastiques durcis laissés dans le système.

Droite.

Mais nous disposons désormais de meilleurs matériaux et de meilleures technologies de recyclage. Vous pouvez réellement retraiter et réutiliser ce plastique. Ce n’est donc plus aussi grave qu’avant.

Ce n’est donc plus aussi clair. Et qu’en est-il des canaux chauds ? Ils n’ont pas de déchets plastiques durcis, mais ils ont besoin d’énergie pour maintenir le plastique en fusion.

C'est vrai, mais les canaux chauds peuvent économiser de l'énergie d'autres manières. Ils ont des temps de cycle plus rapides et moins de rebuts, donc globalement, ils peuvent consommer moins d’énergie.

Il semble donc qu’il y ait beaucoup de choses à considérer en matière de durabilité. Pas de réponses faciles.

Exactement. Choisir entre des canaux froids et chauds pour l'environnement signifie avoir une vision globale. L'utilisation spécifique, les matériaux que vous utilisez et l'efficacité de l'ensemble du processus.

Vous nous avez donné tellement de matière à réflexion. Il est fascinant de voir à quel point quelque chose d'aussi simple en apparence que les coureurs peut jouer un rôle si important à la fois dans les produits que nous utilisons et dans la durabilité de l'ensemble du processus de fabrication.

Ouais, c'est vraiment incroyable tout ce qui se passe dans ce sujet. Nous avons commencé par une simple analogie avec une rivière, et nous parlons maintenant des détails de la température, de la pression et du comportement des différents matériaux. C'est tout un monde de design derrière ces coureurs.

Droite? Cela vous montre à quel point l’ingénierie et la créativité sont nécessaires à la fabrication des objets en plastique les plus simples. Nous utilisons ces objets tous les jours sans y penser, mais derrière chacun d'eux se cache tout un processus soigneusement planifié. Vous avez dit à plusieurs reprises qu’il n’existait pas de formule magique pour la conception de coureurs. Mais d’après toutes vos recherches et expériences, existe-t-il des règles générales ou des philosophies qui vous aident lorsque vous démarrez un nouveau projet de moulage de plastique ?

Une chose dont je me souviens toujours est de connaître vos matériaux. Plastiques. Ils ont tous des personnalités différentes. Vous savez, ils coulent différemment. Ils réagissent différemment à la chaleur et à la pression. La première chose est donc de bien connaître le matériel avec lequel vous travaillez.

C'est comme si vous vous familiarisiez avec le plastique avant même de commencer à dessiner le système de glissières.

C'est une excellente façon de le dire. Et une autre chose est de penser à l’ensemble du processus de moulage, pas seulement au canal. Vous devez vous assurer que le canal fonctionne bien avec la conception du moule, le moulage par injection, les réglages de la machine, et même la façon dont la pièce est manipulée et finie par la suite.

Donc tout est lié. Il ne s’agit pas seulement de faire un coureur parfait à lui seul. Il s’agit de s’assurer que tout fonctionne ensemble.

Exactement. Et cela signifie généralement que les ingénieurs de conception, les fabricants de moules et les responsables de la production doivent tous travailler ensemble. La communication est essentielle. Chacun doit comprendre ce qu’il essaie d’accomplir et quels sont les défis.

La collaboration est un thème important ici. Il semble que l’un de vos articles parle de l’avenir du design des coureurs. Quelles sont les nouvelles tendances ou technologies passionnantes que vous voyez ?

Une chose qui retient beaucoup l’attention est l’utilisation d’un logiciel de simulation pour optimiser les coureurs. Ces programmes sont assez étonnants. Ils vous permettent de modéliser la manière dont le plastique fondu circule dans le système.

Ouah.

Vous pouvez voir des problèmes potentiels comme des pièges à air ou des chutes de pression. Et vous pouvez même tester virtuellement différentes conceptions avant même de créer quelque chose qui semble très utile.

Comme un laboratoire de test virtuel où vous pouvez essayer différentes idées avant de vous engager à réaliser quelque chose de réel.

Exactement. La simulation devient un incontournable du design. Cela accélère les choses, permet d'économiser de l'argent et vous aide à créer un meilleur produit. Et ce qui est intéressant, c'est que les gens développent de nouveaux matériaux pour les canaux, en particulier pour les canaux chauds.

De quels nouveaux matériaux parlons-nous ?

Eh bien, les chercheurs travaillent sur des matériaux qui conduisent mieux la chaleur, qui peuvent résister à l’usure et qui fonctionnent avec une plus large gamme de plastiques. Nous obtenons donc des systèmes à canaux chauds qui sont plus efficaces, durent plus longtemps et peuvent gérer même les travaux de moulage les plus difficiles.

On dirait que la conception des glissières évolue toujours, repoussant les limites de ce qui est possible dans le moulage du plastique. Que diriez-vous à quelqu’un qui souhaite en savoir plus sur ce domaine ?

Je dirais être curieux. Il existe une tonne d'informations disponibles en ligne, dans des revues techniques, par l'intermédiaire de groupes industriels. Vous pouvez également assister à des conférences et des ateliers. C’est parfait pour apprendre et rencontrer des gens.

Excellent conseil. Cela ressemble à un domaine qui récompense les personnes désireuses d’apprendre et d’explorer. Alors que nous terminons cette analyse approfondie, quelles sont les principales choses que vous souhaitez que notre auditeur retienne ?

J'espère qu'ils ont acquis une nouvelle compréhension de la complexité et de l'intelligence de ces systèmes de coureurs. Ils sont peut-être cachés, mais ils jouent un rôle important dans la garantie que le moulage du plastique est effectué correctement, ce qui affecte la qualité, le coût et la durabilité de l'ensemble du processus.

Je sais que oui. C'est incroyable de découvrir ce monde caché derrière les objets en plastique que nous utilisons quotidiennement. Alors à notre auditeur, merci d'avoir partagé vos recherches et de nous avoir rejoint dans cette plongée profonde dans le monde des glissières de moulage en plastique. Nous espérons que vous l'avez apprécié autant que nous