Bienvenue pour une nouvelle exploration approfondie avec nous. Cette fois-ci, nous nous intéressons au monde du moulage par injection.

Un monde plein de possibilités, vraiment.

Mais nous nous concentrons sur un point précis : comment la forme d'une pièce, sa géométrie, influence le moule utilisé pour la fabriquer. On n'utiliserait pas un moule à bundt pour cuire un gâteau rectangulaire, n'est-ce pas ?

L'important, c'est d'avoir le bon outil pour la tâche.

Et notre guide pour cette analyse approfondie est un article intitulé : « Comment la géométrie des pièces influence-t-elle la conception des moules en moulage par injection ? »

Un article riche en enseignements. Il met vraiment en lumière comment des éléments géométriques en apparence simples peuvent faire ou défaire un design.

Tout est dans les détails, hein ?

Absolument. Comme l'épaisseur des parois, par exemple.

L'épaisseur de la paroi ? Je ne pense pas que ce soit si important.

Mais si. Il ne s'agit pas seulement de la solidité de la pièce.

Qu'y a-t-il d'autre ?

L'épaisseur des parois influe considérablement sur la façon dont le plastique fondu refroidit à l'intérieur du moule.

Ah, je vois où vous voulez en venir.

Un refroidissement inégal peut engendrer des contraintes internes au sein de la pièce.

Vous savez, c'est comme quand on achète des produits défectueux. Je pense à ces jouets en plastique bon marché qui se cassent après quelques utilisations.

Exactement. L'épaisseur irrégulière des parois est souvent en cause. Imaginez construire un pont avec des poutres de résistances différentes. Un seul maillon faible peut faire s'effondrer tout l'édifice.

Cet article mentionne un cas où une simple variation d'épaisseur de paroi a provoqué des fissures répétées sur un produit.

Imaginez la frustration de toutes les personnes impliquées.

C'est tout à fait logique. Maintenant, lorsqu'on parle de taille, est-ce la taille globale du moule qui importe, ou est-ce plutôt les petits détails qui comptent ?

Les deux sont importants. C'est une question d'équilibre, en réalité.

Comment ça?

Bien sûr, les détails sont essentiels, mais la taille globale du moule a un impact important sur la consommation de matériaux.

Un moule plus grand nécessite donc plus de matière première.

Exactement. Ce qui signifie plus de dépenses et un impact environnemental accru. Il faut absolument privilégier le développement durable.

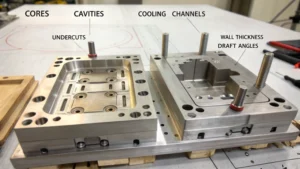

C'est vrai. Et ces contre-dépouilles dont on parle sans cesse dans cet article ? Elles semblent poser un véritable défi de conception.

On peut le dire ! Les contre-dépouilles sont comme ces petits crochets ou ces encoches sur une pièce de puzzle.

Ah, je vois. Ils ont opté pour un système d'emboîtement.

Exactement. Excellent côté fonctionnalité, mais un vrai casse-tête pour le moulage.

Comment ça?

Ils créent ces espaces intérieurs qui, eh bien, peuvent emprisonner la pièce à l'intérieur du moule.

Ah, comme essayer de sortir un gâteau d'un plat à gâteaux.

Exactement. Alors, comment contourner ces problèmes ? Parfois, il faut simplement repenser la pièce. Vous savez, simplifier ces contre-dépouilles si possible.

C'est logique, mais existe-t-il d'autres options ?

Heureusement, la technologie est là pour nous aider. On a des systèmes appelés « actions latérales » ou « lifters », des actions latérales.

Qu'est-ce que c'est ?

Ce sont des mécanismes internes au moule qui déplacent des sections spécifiques. C'est comme une petite chorégraphie.

Ça permet à la pièce de s'éjecter proprement. C'est plutôt ingénieux.

Cela ajoute certes de la complexité et du coût. Parfois. Mais c'est inévitable si vous souhaitez cette fonctionnalité.

Je vois. C'est un subtil équilibre entre la forme de la pièce et le fonctionnement du moule.

Absolument. Et en parlant de fluidité, il faut aborder la question des angles de dépouille.

Ah oui, ces petits malins. L'article souligne leur importance.

Ce sont ces légères inclinaisons intégrées aux surfaces du moule. Imaginez que vous glissez sur un toboggan.

La pente facilite la tâche.

Exactement. C'est le principe des angles de dépouille. Ils permettent à la pièce de se détacher facilement sans coller ni s'abîmer.

Ils sont donc essentiels à l'efficacité.

Absolument. Une éjection plus rapide signifie une production horaire accrue, ce qui permet de réduire les coûts. Une excellente nouvelle pour tout fabricant.

C'est logique. Maintenant, existe-t-il des règles précises pour obtenir les angles de dépouille parfaits ?

Absolument. L'angle idéal dépend de plusieurs facteurs : la géométrie de la pièce, le matériau utilisé et même le retrait du plastique lors de son refroidissement.

Retrait. Pourquoi le plastique se rétracte-t-il lorsqu'il refroidit ?

C'est une bonne question. Tout dépend de la structure moléculaire du plastique, vous comprenez ?

Oh, d'accord. Continuez.

Lorsqu'on injecte du plastique fondu, il est à l'état dilaté, mais en refroidissant, ses molécules se resserrent, ce qui provoque un rétrécissement.

Fascinant.

Les concepteurs agrandissent légèrement le moule pour compenser ce retrait. Tout est prévu à l'avance.

Waouh, quelle clairvoyance ! Même une pièce simple nécessite donc une connaissance approfondie des sciences des matériaux.

Oh, absolument. Le moulage par injection est bien plus complexe que de simplement faire fondre du plastique et de le verser dans un moule.

Nous commençons à peine à aborder le sujet. Et en parlant de complexité, je suis très curieux de connaître le rôle de la symétrie dans la conception des moules.

Ah, la symétrie ! C'est un outil puissant, notamment pour la répartition des contraintes.

Un design symétrique est donc intrinsèquement plus solide.

Vous avez compris. C'est comme une balançoire.

Vous savez, je ne suis pas sûr de comprendre.

Si les deux côtés d'une balançoire sont équilibrés, la pression est uniforme. Mais si un côté est plus lourd, la pression est plus forte de ce côté.

Ah, donc la symétrie permet de maintenir l'équilibre des forces pendant le moulage.

Exactement. Moins de contraintes signifie moins de défauts et, au final, une pièce plus résistante.

Waouh ! Si simple, et pourtant si efficace !.

Tout repose sur ces principes de design élégants.

Vous savez, tout cela est tellement fascinant, mais je pense qu'il est temps de faire une petite pause.

Parfait. On se retrouve bientôt pour explorer plus en profondeur le monde du moulage par injection. Bienvenue ! Prêts à aller encore plus loin ?

Absolument. La dernière fois, nous avons abordé ces concepts fondamentaux comme l'épaisseur des parois et les angles de tirage.

Éléments constitutifs du moulage par injection.

Maintenant, je me demande ce qui se passe lorsqu'on a affaire à des formes vraiment complexes. Ces principes restent-ils valables ?

Absolument. Elles sont même plus cruciales.

Comment ça?

Eh bien, avec des géométries complexes, tous ces principes deviennent plus difficiles à mettre en œuvre.

Oui, je peux l'imaginer.

Imaginez une pièce avec toutes sortes de courbes complexes, de contre-dépouilles et d'épaisseurs de parois variables. C'est un véritable casse-tête.

Alors, comment les designers abordent-ils une question pareille ?

C'est là que la magie de la technologie opère. Nous disposons d'outils puissants comme la conception assistée par ordinateur (CAO).

D'accord, j'ai entendu parler de la CAO.

C'est une véritable révolution. Les concepteurs peuvent créer des modèles 3D complexes, mais aussi simuler virtuellement l'intégralité du processus de moulage par injection.

C'est plutôt cool.

C'est comme une répétition générale avant que les choses sérieuses ne prennent sens.

Ainsi, ils peuvent déceler rapidement tout problème potentiel.

Exactement. L'une de ses meilleures caractéristiques est l'analyse du flux de moulage.

Analyse du flux de moulage ? Qu'est-ce que c'est ?

C'est comme avoir une vision aux rayons X à l'intérieur du moule. On peut voir comment le plastique fondu va s'écouler dans les cavités.

Waouh, c'est incroyable !.

Vous pouvez ainsi repérer les zones problématiques et optimiser des éléments comme, par exemple, l'emplacement du point d'injection.

Ainsi, ils peuvent vérifier si le plastique risque de coller ou de refroidir de manière irrégulière avant même que la construction ne commence.

Oui. Et en parlant d'innovation, nous avons brièvement abordé l'optimisation topologique tout à l'heure. Imaginez un sculpteur : partant d'un gros bloc d'argile, il enlève soigneusement de la matière pour créer un chef-d'œuvre.

Oui, je comprends.

L'optimisation topologique, c'est un peu la même chose, mais pour les ingénieurs.

Le logiciel peut ainsi déterminer où les matériaux ne sont pas nécessaires.

Ouais.

Tout en préservant la solidité des pièces.

Vous avez compris. L'essentiel est de créer des pièces légères et performantes. Et de réduire le gaspillage de matériaux.

C'est incroyable ! Où est-ce que ça sert, au juste ?

Pensez à l'aérospatiale, au design automobile, aux voitures plus légères, à une meilleure efficacité énergétique. C'est vraiment extraordinaire.

C'est vraiment hallucinant. Oui. Existe-t-il différents types de ces algorithmes d'optimisation ?

Excellente question. Il existe en fait différents algorithmes, chacun avec….

Avantages et inconvénients, choisir le bon outil pour la tâche.

Exactement. Certains algorithmes visent avant tout à minimiser le poids. D'autres privilégient la résistance ou la rigidité. Tout dépend.

Il n'existe donc pas de solution universelle. Y a-t-il des inconvénients ? Cela semble presque trop beau pour être vrai.

Il y a des défis à relever. L'un des principaux concerne la complexité du maillage. Le logiciel divise le modèle 3D en éléments minuscules, formant un maillage, et la précision de l'optimisation dépend de ce maillage.

Plus le maillage est fin, meilleur est le résultat.

Mais cela nécessite une puissance de calcul plus importante, donc.

C'est un compromis. Quelles sont les autres limitations ?

Eh bien, il faut tenir compte de la faisabilité industrielle.

Peut-être moi.

Parfois, le logiciel suggère une forme qu'il est, eh bien, impossible de réaliser avec les techniques actuelles.

Donc, il ne s'agit pas seulement de ce que le logiciel produit ?

Non. Les concepteurs doivent s'appuyer sur leur expérience, vous savez, sur leur compréhension des limites du monde réel.

C'est un partenariat entre l'humain et la machine. C'est logique.

Et même avec toutes ces technologies sophistiquées, nous ne devons pas oublier les principes de base dont nous avons parlé précédemment.

Oui, vous voulez dire l'épaisseur des parois et les angles de tirage ? Je croyais qu'on avait dépassé ce stade.

Ils ne disparaissent jamais. Même avec les meilleurs logiciels, si vous ignorez ces éléments, vous aurez des problèmes.

Ces petits détails ont donc encore leur importance, même dans ces processeurs de haute technologie ?

Absolument. C'est comme avoir un four sophistiqué et oublier de le préchauffer.

D'accord, c'est un bon point. Ces détails peuvent faire toute la différence dans un design. Et qu'en est-il de ces délicates contre-dépouilles dont nous parlions tout à l'heure ?

Les pièces complexes se compliquent encore davantage, c'est certain. Parfois, on peut recourir à des astuces ingénieuses.

Comme quoi?

Des dispositifs d'arrêt stratégiquement placés ou des noyaux rétractables. Ils sont comme de petits assistants à l'intérieur du moule.

Tout se déroule sans accroc. C'est comme un petit ballet parfaitement orchestré qui se joue là-dedans.

C'est une excellente façon de le dire. L'idée est que la complexité ne signifie pas que nous abandonnons les fondamentaux. Cela signifie que nous devenons plus créatifs.

Nous trouvons des solutions élégantes à ces défis complexes. Tout cela est fascinant.

Nous ne faisons que commencer. Il y a tout un monde que nous n'avons même pas encore exploré.

Qu'est ce que c'est?

Le monde des matériaux. Tous ces différents plastiques et leurs propriétés uniques.

Nous avons parlé du plastique en général, mais j'imagine qu'il n'est pas toujours de même qualité, n'est-ce pas ?

Loin de là. Chaque type a sa propre personnalité.

On pourrait dire que je suis intrigué.

Préparez-vous à explorer le monde fascinant des polymères dans la dernière partie de notre exploration approfondie.

Nous voici de retour pour la dernière partie de notre exploration du moulage par injection. Nous avons abordé les logiciels de conception, et même ces fameuses contre-dépouilles. Mais il est maintenant temps de parler des matériaux eux-mêmes.

C'est incroyable à quel point le choix du matériau influe sur tout : la conception du moule, la température, la pression, et même le comportement ultérieur de la pièce.

C'est comme si nous avions parlé du plan et des outils, et que nous arrivions enfin aux éléments constitutifs eux-mêmes.

Excellente analogie. Vous savez, on a souvent tendance à considérer le plastique comme… eh bien, juste du plastique, n'est-ce pas ?

Comme si tout était pareil.

Mais il existe une grande variété de polymères. Chacun possédant ses propres propriétés uniques.

De quel type de propriétés parle-t-on ?

Certains plastiques sont extrêmement résistants, très rigides, parfaits pour des pièces comme les engrenages ou les carters. D'autres sont flexibles, élastiques, idéaux pour les joints d'étanchéité, les garnitures, etc.

Je vois. Donc, cela dépend de l'usage que la pièce va faire.

Exactement. Et puis il y a la résistance à la température, les finitions de couleur. Ça devient assez complexe.

Waouh, ça fait beaucoup de choses à prendre en compte. Du coup, comment les designers choisissent-ils le bon plastique ? Existe-t-il une solution de référence ou est-ce toujours au cas par cas ?

Chaque cas est étudié individuellement. Ils travaillent en étroite collaboration avec les ingénieurs, les spécialistes des matériaux, bref, toute l'équipe, pour trouver la solution.

Trouver le candidat idéal pour le poste.

Oui. Ils tiennent compte de la fonction de la pièce, de son environnement, et même de sa durée de vie. Un dispositif médical, par exemple, nécessite un plastique totalement différent de celui d'un jouet pour enfant.

Oui, à cause de la stérilisation et de choses comme ça.

Exactement. C'est comme choisir le bon tissu pour un vêtement. On n'utiliserait pas de la soie pour faire un imperméable.

C'est logique. Et comme pour les tissus, j'imagine qu'il existe aussi différents types de plastique.

Absolument. Nous utilisons des thermoplastiques, qui peuvent être fondus et remodelés à l'infini.

Ah oui, comme le plastique recyclable.

Exactement. Et puis, leurs propriétés thermodurcissables changent chimiquement lors du moulage, ce qui les empêche d'être refondues.

Une fois établies, elles le sont définitivement. Quels sont quelques exemples courants pour chaque type ?

Le polyéthylène (PE) est un thermoplastique. On le trouve partout : sacs en plastique, bouteilles de lait, etc. Le polyuréthane (PU), quant à lui, est un thermodurcissable utilisé dans les coussins en mousse, l’isolation, etc.

C'est incroyable comme ces infimes différences moléculaires peuvent avoir un impact si important sur le comportement du plastique. Vous avez mentionné tout à l'heure le pourcentage de charge en verre. De quoi s'agit-il exactement ?

Bien vu. L'ajout de charges aux plastiques est une méthode courante pour améliorer leurs propriétés.

C'est donc comme ajouter un élément supplémentaire au mélange.

Exactement. Les fibres de verre sont très prisées. Elles apportent résistance et rigidité sans alourdir sensiblement le plastique.

Un pourcentage de remplissage en fibre de verre plus élevé signifie donc une pièce plus résistante et plus rigide ?

En général, oui. Mais il y a un compromis à faire.

Que veux-tu dire?

Une trop grande quantité de verre peut rendre le plastique cassant et plus difficile à travailler. Il s'agit de trouver le juste milieu.

Toujours un exercice d'équilibre, n'est-ce pas ? Force contre flexibilité, coût contre performance.

Tout cela fait partie du défi. Et c'est là que l'expertise des concepteurs et des ingénieurs prend tout son sens. Ils doivent prendre en compte tous ces facteurs.

Avec toutes ces discussions autour des nouveaux plastiques, je m'interroge sur les matériaux recyclés. Peuvent-ils être utilisés dans le moulage par injection ?

C'est une excellente question. Et elle devient de plus en plus importante, notamment en matière de développement durable. Donc, oui, l'utilisation de plastiques recyclés est absolument essentielle.

C'est possible, mais j'imagine qu'il y a des difficultés.

Il existe des plastiques recyclés. Ils ont généralement une plus grande variété de propriétés.

Parce qu'ils ont été transformés en mélangeant avec d'autres plastiques.

Exactement. Il peut être plus difficile de contrôler la consistance et la qualité du produit final. C'est un peu comme faire un gâteau avec un mélange de farines différentes : on ne sait jamais vraiment quel sera le résultat.

Finalement, c'est moins prévisible. Mais existe-t-il des moyens de faire en sorte que cela fonctionne ?

Oh, absolument. Les designers mettent au point des solutions ingénieuses, comme l'utilisation de mélanges de matériaux recyclés et vierges ou le contrôle rigoureux du processus de recyclage, afin de garantir une plus grande homogénéité.

C'est rassurant de savoir que le développement durable est une priorité. Nous avons donc abordé la conception, les logiciels et les matériaux. Quel est le dernier élément de ce processus ?

L'élément humain. Les ingénieurs, les machinistes, les techniciens qualifiés, ce sont eux qui permettent de concrétiser le tout.

Malgré toute cette technologie, cela reste un processus dépendant de l'humain.

Absolument. C'est cette collaboration entre l'ingéniosité humaine et l'innovation technologique qui permet à tout cela de fonctionner.

Ce fut un parcours incroyable. Je n'avais jamais réalisé tout le travail que représente la fabrication de ces objets en plastique du quotidien. C'est tout un univers de conception et d'ingénierie.

Je suis ravi que cela vous ait plu. La prochaine fois que vous prendrez un objet en plastique en main, pensez à toutes les étapes nécessaires à sa fabrication, de l'idée initiale à la production finale.

C'est vraiment remarquable. Eh bien, je pense que nous avons abordé beaucoup de sujets aujourd'hui. Merci de nous avoir accompagnés dans cette exploration approfondie du moulage par injection.

Le plaisir était tout à fait pour moi. Continuez à explorer, continuez