Nous voulons tous créer des produits incroyables, n'est-ce pas ? Pas seulement bon, mais vraiment excellent. Et pour quiconque est impliqué dans le secteur manufacturier, vous savez, en y arrivant, on a souvent l'impression de reconstituer un puzzle. Vous avez toutes ces pièces, et parfois elles ne s'ajustent tout simplement pas comme vous l'espériez. Et s’il existait un moyen d’intégrer, par exemple, la vision aux rayons X dans vos créations ? Un moyen de voir comment les choses fonctionneront avant même de commencer à produire ?

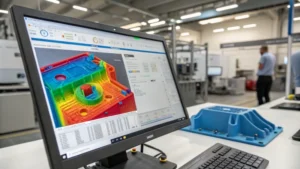

Eh bien, c'est ce dans quoi nous plongeons aujourd'hui. Analyse du flux de moule. Cela devient vraiment une manière fondamentale de penser à une meilleure conception, surtout quand on parle de moulage par injection.

Ce que je trouve fascinant dans l’analyse des flux de moules, c’est qu’elle prend en compte tous ces facteurs complexes de fabrication. Vous savez, la façon dont le plastique coule, comment il refroidit, et même comment il peut se déformer, et cela les transforme en simulation, presque comme une prévision météorologique pour votre produit.

D'accord, cela semble plutôt high-tech. Mais la mise en place de ce genre de simulations ne serait-elle pas incroyablement complexe et coûteuse ? Dans quelle mesure cette technologie est-elle réellement accessible aux entreprises de différentes tailles ? C'est une très bonne question. Et il est vrai qu’autrefois, c’était quelque chose qui était réservé aux seules grandes entreprises, celles qui disposaient d’énormes ressources. Mais la technologie est devenue beaucoup plus accessible, surtout ces dernières années. Et pour être honnête, le retour sur investissement potentiel est si important qu'il devient presque une nécessité pour quiconque souhaite sérieusement produire des pièces moulées par injection de haute qualité.

Alors expliquez-moi un peu tout cela. À quoi ressemble essentiellement l’analyse des flux de moule ? Je veux dire, nous parlons de logiciel, n'est-ce pas ? Mais que fait-il réellement ?

Eh bien, pensez-y de cette façon. Imaginez pouvoir voir à l'intérieur de votre moule pendant que le plastique fondu est injecté, refroidit et se solidifie. C'est essentiellement ce que fait un logiciel d'analyse des flux de moules. Il s'agit de créer un modèle virtuel de l'ensemble du processus de moulage par injection. Et cela permet aux ingénieurs de voir comment ce plastique va se comporter dans toutes ces différentes conditions.

C'est donc comme une répétition générale pour vos pièces en plastique, mais à la place des acteurs, vous avez des molécules.

Exactement. Et tout comme un renversement de robe peut vous aider à éliminer les défauts d’une représentation, l’analyse du flux de moule peut vous aider à détecter ces problèmes potentiels dès le début. Mais au lieu d'une étape, nous parlons d'optimiser, vous savez, l'emplacement des portes, d'affiner ces vitesses d'injection, et même de prédire comment ce refroidissement va affecter la forme finale de la pièce.

D'accord, c'est là que je commence à voir le moment aha. Il ne s’agit donc pas seulement de trouver des défauts. Il s'agit de comprendre comment toutes ces différentes variables interagissent réellement pour créer le meilleur résultat possible.

Vous avez tout à fait raison. Et cette compréhension se traduit par des avantages assez substantiels. Des choses comme réduire les taux de défauts, raccourcir ces cycles de production et, finalement, créer un processus de fabrication beaucoup plus efficace et rentable.

Examinons un peu ces avantages. Nous avons parlé de réduction des défauts, mais de quelle importance parlons-nous ici ? Donnez-moi un exemple concret de la façon dont cela s’est déroulé.

Absolument. Vous savez, je me souviens avoir travaillé sur ce projet pour une entreprise de dispositifs médicaux, et ils produisaient un composant complexe à paroi mince, et ils connaissaient un taux très élevé de tirs courts, essentiellement des pièces où le plastique ne remplissait pas complètement le moule. Et cela entraînait, vous savez, beaucoup de gaspillage de matériaux et beaucoup de temps de production perdu.

Ils ont donc introduit l’analyse du flux de moule. Je suppose qu'ils ne faisaient pas ça juste par curiosité. Qu’espéraient-ils réaliser ?

Ils espéraient trouver un moyen de réduire ces défauts et d’améliorer réellement leur efficacité globale de production. Et c'est exactement ce qui s'est passé. En utilisant l’analyse du flux de moule, nous avons pu identifier la cause profonde de ces tirs courts. Il s’est avéré qu’il s’agissait d’un problème lié à l’emplacement de la porte et à la vitesse d’injection.

Le logiciel a donc identifié où le processus n’allait pas. Cela semble presque trop beau pour être vrai. Quels types de changements ont-ils apportés sur la base de ces informations ?

C'était assez simple, en fait. En ajustant l'emplacement de la porte puis en optimisant la vitesse d'injection, nous avons pu garantir que le plastique s'écoulait uniformément et remplissait complètement le moule. C'est un peu comme trouver le bon rythme et le bon tempo pour une chanson, vous savez, une fois que vous l'avez, tout se met en place.

Et quel a été l’impact sur leur production ? Ont-ils réellement vu une différence notable ?

Les résultats ont été spectaculaires. Ils ont constaté une réduction significative des taux de défauts. Je pense que c'était une amélioration d'environ 50 %. Cela s'est traduit par moins de gaspillage de matériaux, des cycles de production plus courts et, en fin de compte, des économies de coûts substantielles.

D'accord, nous parlons donc ici d'avantages réels et tangibles, pas seulement d'améliorations théoriques. C'est assez impressionnant. Mais revenons à quelque chose que vous avez mentionné plus tôt. Cette idée selon laquelle l’analyse des flux de moules est plus qu’un simple outil, mais une façon de penser. Que voulais-tu dire exactement par là ?

Il s’agit de s’éloigner de cette approche d’essais et d’erreurs en matière de conception et d’adopter un état d’esprit plus prédictif et proactif. Ainsi, au lieu de construire un moule et d'espérer le meilleur, vous utilisez la simulation pour anticiper ces problèmes potentiels et procéder à des ajustements avant de vous engager dans la production. C'est comme avoir cette carte de pression que vous avez mentionnée plus tôt, en s'assurant que le plastique coule exactement là où il doit avec la bonne force et refroidit de manière à maintenir l'intégrité de la conception.

C'est un concept vraiment puissant. C'est presque comme passer d'une approche réactive à une approche proactive. Et dans un domaine aussi complexe que l’industrie manufacturière, cela semble être un énorme avantage.

C’est absolument le cas. Et ce changement de mentalité est réellement à l’origine de l’adoption croissante de l’analyse des flux de moules dans un large éventail d’industries.

Cela a du sens. Mais ce type de technologie ne nécessite-t-il pas une compréhension approfondie de sujets tels que la dynamique des fluides et la science des matériaux ? Cela ne limiterait-il pas son utilisation aux seuls ingénieurs les plus spécialisés ?

S'il est vrai que l'analyse des flux de moule implique, vous le savez, des calculs et des simulations complexes, le logiciel lui-même devient de plus en plus convivial. Vous n'avez pas besoin d'être titulaire d'un doctorat en dynamique des fluides pour l'utiliser efficacement. Il existe des interfaces intuitives, des didacticiels utiles et même des équipes d'assistance dédiées pour vous aider à tirer le meilleur parti de la technologie.

Cela devient donc plus accessible, même pour les entreprises qui ne disposent peut-être pas de ressources d’ingénierie spécialisées en interne. C'est formidable à entendre, mais qu'en est-il du coût ? Est-ce quelque chose qui n’est réalisable que pour les grandes entreprises disposant de gros budgets ?

C'est en fait une idée fausse courante. Même s'il nécessite un investissement initial, le coût d'un logiciel d'analyse de flux de moule a considérablement diminué ces dernières années. Et si l’on considère les économies potentielles. Défauts réduits, temps de cycle plus courts, moins de gaspillage de matière, c’est souvent rentabilisé très rapidement.

Cela a du sens. C'est comme investir dans des soins de santé préventifs pour votre processus de fabrication. Cela peut sembler une dépense au départ, mais cela peut vous éviter bien des maux de tête et des coûts plus tard. Mais allons au-delà des seuls avantages financiers. Quelles sont les façons moins évidentes par lesquelles l’analyse des flux de moules change la donne dans le secteur de la fabrication ?

Un domaine où cela a un impact significatif est celui de la durabilité. Vous savez, traditionnellement, le moulage par injection n’a pas la meilleure réputation en matière de respect de l’environnement. Mais l’analyse du flux de moule contribue réellement à changer cela en rendant l’ensemble du processus plus efficace. Vous vous souvenez de tous ces défauts dont nous avons parlé ? Les plans courts, les déformations, les traces d'enfoncement ? Tous ces défauts entraînent un gaspillage de matériaux, un gaspillage d’énergie et, en fin de compte, une empreinte environnementale plus importante.

Ainsi, en réduisant ces défauts, vous réduisez automatiquement les déchets et rendez le processus plus durable. C'est comme un effet domino.

Précisément. Et cela va au-delà de la simple réduction de ces défauts. L'analyse du flux de moule peut également vous aider à optimiser votre utilisation des matériaux. Par exemple, cela peut vous aider à déterminer quelle est l’épaisseur de paroi minimale dont vous avez besoin pour qu’une pièce fonctionne correctement, ce qui peut entraîner d’importantes économies de matériaux. Cela peut également vous aider à concevoir des pièces plus faciles à recycler ou même à utiliser plus efficacement des matériaux recyclés.

C'est fascinant. C'est donc comme si vous utilisiez la technologie non seulement pour fabriquer de meilleurs produits, mais également pour les fabriquer d'une manière plus responsable et plus respectueuse de l'environnement.

Exactement. Et c'est une tendance que nous observons. De plus en plus d’entreprises recherchent des moyens de réduire leur impact environnemental, et l’analyse des flux de moisissures devient un outil essentiel dans cet effort.

Il ne s’agit donc pas seulement d’économiser de l’argent, il s’agit également de sauver la planète. C'est un message assez puissant. Mais changeons de sujet un instant et parlons de l'avenir. Quelles sont certaines des tendances et innovations émergentes dans le monde de l’analyse des flux de moules ? J'imagine qu'une technologie aussi sophistiquée est en constante évolution.

Eh bien, vous avez tout à fait raison. L’un des développements les plus intéressants, je pense, est l’intégration de l’intelligence artificielle et de l’apprentissage automatique dans les logiciels d’analyse des flux de moules.

L’IA et l’apprentissage automatique semblent apparaître partout ces jours-ci. Mais comment sont-ils appliqués spécifiquement à l’analyse des flux de moules ?

Eh bien, imaginez un logiciel d'analyse de flux de moule qui peut non seulement prédire les défauts, mais également suggérer des modifications de conception ou des ajustements de processus qui optimiseraient les performances. C'est le pouvoir de l'IA. Il peut analyser des quantités massives de données provenant de simulations précédentes et de cycles de production réels pour identifier des modèles et formuler des recommandations intelligentes.

C'est donc comme avoir un expert virtuel dans votre équipe qui apprend constamment et améliore le processus avec précision.

Et ce n’est en réalité que la pointe de l’iceberg. Nous constatons également des progrès dans des domaines tels que la simulation basée sur le cloud, qui permet une plus grande collaboration et une plus grande accessibilité, ainsi que le développement de modèles de matériaux encore plus sophistiqués, qui permettent des prédictions encore plus précises du comportement de ces plastiques dans différentes conditions.

Il semble que l'analyse du flux de moule soit en train de devenir rapidement un outil indispensable pour toute personne impliquée dans le moulage par injection. Mais pour ceux qui commencent tout juste à explorer cette technologie, quels sont les éléments clés qu’ils devraient garder à l’esprit ?

L’une des choses les plus importantes est de définir clairement vos objectifs. Ouais, vous savez, qu'espérez-vous réaliser avec l'analyse des flux de moule ? Essayez-vous de réduire les défauts, d’optimiser les temps de cycle ou peut-être d’améliorer la durabilité de votre processus ? Avoir une compréhension claire de vos objectifs vous aidera à choisir le bon logiciel et à définir des attentes réalistes.

C'est donc comme n'importe quel autre outil. Vous devez savoir ce que vous voulez accomplir avant de commencer à l’utiliser.

Exactement. Une autre considération importante est le niveau de détail et de précision dont vous avez besoin. Il existe différents types de logiciels d'analyse de flux de moule, allant des outils de base fournissant des informations simples et rapides aux systèmes plus avancés offrant des simulations très détaillées et précises.

Vous devez donc choisir le bon outil pour le travail. Et j'imagine que cela dépend de la complexité des pièces que vous produisez et du niveau de précision dont vous avez besoin.

Précisément. Et enfin, il est important de se rappeler que l’analyse des flux de moules est un outil et non une solution miracle. Il peut fournir des informations et des prévisions précieuses, mais il appartient toujours à l'ingénieur d'interpréter ces résultats et de prendre des décisions éclairées.

Cela ne remplace donc pas l’expertise humaine, c’est une amélioration.

Exactement. C'est pourquoi il est si important d'investir dans la formation et le développement de votre équipe d'ingénieurs. Assurez-vous qu'ils comprennent comment utiliser le logiciel efficacement et comment interpréter les résultats d'une manière significative et logique.

C'est comme leur offrir un nouvel instrument puissant. Vous devez leur apprendre à y jouer. Mais revenons à quelque chose que vous avez mentionné plus tôt. Cette idée selon laquelle l’analyse des flux de moules est plus qu’un simple outil, mais une façon de penser. Comment voyez-vous cet état d’esprit changer la façon dont nous abordons la conception et la fabrication de produits à l’avenir ?

Eh bien, je pense que nous allons assister à un changement d’une approche linéaire et séquentielle du développement de produits. Vous concevez quelque chose, vous le construisez, vous le testez, puis vous passez à un processus plus intégré et itératif.

Ainsi, au lieu d'attendre la fin pour tester et affiner, vous simulez et optimisez constamment tout au long de ce processus de conception et de développement.

Exactement. Cela entraînera des délais de livraison plus courts, moins d’itérations de conception et, à terme, de meilleurs produits.

Cela semble incroyablement efficace. Mais comment voyez-vous ce changement se manifester dans différents secteurs ? Existe-t-il des secteurs spécifiques dans lesquels vous pensez que l’analyse des flux de moules aura un impact particulièrement transformateur ?

Je pense que nous allons assister à des progrès significatifs dans des secteurs comme l’automobile, l’aérospatiale et les dispositifs médicaux, où la demande de pièces légères et hautes performances ne cesse d’augmenter.

Ce sont des secteurs où la précision et la fiabilité sont absolument essentielles.

Exactement. Et l’analyse du flux de moule joue déjà un rôle clé en aidant les entreprises de ces secteurs à concevoir et fabriquer des pièces qui répondent à ces exigences strictes. Par exemple, dans l'industrie automobile, il est utilisé pour optimiser la conception de composants de moteur économes en carburant et de pièces structurelles légères. Dans l'aérospatiale, cela contribue à créer des composants d'avion plus solides et plus légers, ce qui se traduit par un meilleur rendement énergétique et une réduction des émissions.

Il ne s’agit donc pas seulement de rendre les choses plus rapides et moins chères, mais de les rendre meilleures dans tous les sens du terme.

Précisément. Et dans l’industrie des dispositifs médicaux, cela contribue à créer des dispositifs implantables et des instruments chirurgicaux plus sûrs, plus efficaces et plus biocompatibles.

C'est incroyable de penser au potentiel de cette technologie pour améliorer tant d'aspects de nos vies. Mais avec toutes ces avancées, voyez-vous des défis ou des inconvénients potentiels dans l’adoption généralisée de l’analyse des flux de moules ?

Un défi potentiel est le besoin d’ingénieurs qualifiés capables d’utiliser et d’interpréter efficacement les résultats du logiciel d’analyse de flux de moule. À mesure que la technologie devient plus sophistiquée, la demande pour ces compétences ne fera qu’augmenter.

Il ne s’agit donc pas seulement d’avoir le logiciel, mais aussi de trouver des personnes qui savent comment l’utiliser.

Exactement. Cela souligne l’importance d’investir dans des programmes d’éducation et de formation pour les ingénieurs.

Cela a du sens. C'est comme n'importe quel autre domaine spécialisé. Vous devez disposer d’un vivier de personnes talentueuses capables de suivre le rythme de l’innovation.

Précisément. Un autre défi potentiel est la nécessité de disposer de données précises sur les matériaux. La précision des simulations d'analyse de flux de moule dépend fortement de la qualité des données sur les matériaux saisies dans le logiciel. Si les données sont inexactes ou incomplètes, les résultats de la simulation ne seront pas non plus fiables.

C'est donc comme construire une maison sur des fondations fragiles. Si la base n’est pas solide, c’est toute la structure qui est en danger.

Exactement. Cela souligne l’importance de travailler avec des fournisseurs de matériaux réputés, capables de fournir des données précises et fiables.

Il semble qu’il existe un réel besoin de collaboration et de partage d’informations au sein de l’industrie pour garantir que l’analyse des flux taupes soit utilisée de manière efficace et responsable.

Absolument. Et je pense que nous commençons à voir cela se produire. Certains groupes et organisations industriels travaillent à l'élaboration de normes et de meilleures pratiques pour l'analyse des flux de moules.

C'est encourageant à entendre. Il semble que l’industrie reconnaisse l’importance de cette technologie et prenne des mesures pour assurer son succès. Mais revenons un instant à l’auditeur individuel. Si quelqu'un entend parler de l'analyse des flux de moules pour la première fois et qu'il est intrigué par ce qu'il a appris, où lui recommanderiez-vous d'aller pour en savoir plus ?

Il existe de nombreuses ressources intéressantes disponibles en ligne et dans les bibliothèques. Il existe également des conférences et des ateliers industriels où vous pouvez entrer en contact avec des experts et découvrir les dernières avancées en matière d'analyse des flux de moules.

Il y a donc toute une communauté de passionnés par cette technologie.

Absolument. Et c'est une communauté très accueillante. Les gens sont toujours prêts à partager leurs connaissances et leur expérience.

C'est formidable à entendre. Cela ressemble à un domaine qui regorge d’opportunités d’apprentissage et de croissance.

C’est absolument le cas. Et j'encourage toute personne intéressée par le moulage par injection ou la conception de produits à explorer le monde de l'analyse des flux de moule. C'est un domaine fascinant et enrichissant.

Il semble que l’analyse du flux de moule revient vraiment à changer la donne en matière de moulage par injection. Mais pour ceux d’entre nous qui ne sont pas ingénieurs, le processus réel peut quand même sembler erroné. Nous avons abordé plus tôt les étapes clés simulées par l’analyse du flux de moule. Le remplissage, l'emballage, le refroidissement et le déformation. Pouvons-nous les détailler un peu plus ? Que se passe-t-il réellement à chacune de ces étapes ? Et pourquoi est-il si important de vraiment les comprendre ?

C'est un peu comme regarder un film se dérouler. Mais au lieu d'acteurs, nous avons ces minuscules petites molécules de plastique qui se déplacent et réagissent à toutes ces forces que nous ne pouvons pas voir à l'œil nu. C'est donc lors de la première étape de remplissage que nous voyons comment le plastique fondu entre dans le moule. C’est comme si vous versiez un liquide dans un récipient. Vous voulez qu’il coule doucement et atteigne tous les coins sans, vous savez, poches d’air ou espaces.

D'accord, donc c'est logique. Mais que se passe-t-il si le moule est particulièrement complexe ? Vous savez, avec des détails vraiment complexes ? Comment pouvez-vous vous assurer que le plastique atteint réellement toutes ces petites crevasses ?

C'est là que l'emplacement de la porte entre en jeu. C'est un peu comme choisir le bon point d'entrée pour ce liquide. Si la porte est au mauvais endroit, vous risquez de vous retrouver avec des plans courts où le plastique ne remplit pas complètement le moule. Vous pourriez également obtenir un refroidissement inégal, ce qui pourrait entraîner une déformation ultérieure. L’analyse du flux de moule nous aide donc à identifier l’emplacement optimal de la porte pour chaque conception.

Il ne s’agit donc pas seulement de mettre le plastique dans le moule, mais de le faire de la bonne manière. Qu’en est-il de l’étape d’emballage ? Que se passe-t-il là-bas ?

D'accord, donc une fois le moule rempli, l'emballage consiste à maintenir la pression pour s'assurer que le plastique se solidifie correctement. C'est comme s'assurer qu'un gâteau lève uniformément au four. Vous avez besoin de la bonne pression pour créer une structure cohérente et dense.

Mais trop de pression ne serait-elle pas une mauvaise chose ? Cela ne pourrait-il pas endommager le moule, voire créer des défauts dans la pièce elle-même ?

Exactement. Trop de pression peut provoquer un flash. C'est là que le plastique sort du moule, créant un excès de matière. Ou vous pourriez vous retrouver avec une pièce très difficile à démouler. L’analyse des flux de moisissures nous aide donc à trouver la zone Boucle d’or. Pas trop de pression, pas trop peu, mais juste ce qu'il faut.

D'accord, le remplissage et l'emballage consistent donc à mettre le plastique dans le moule et à s'assurer qu'il prend forme correctement. Mais qu’en est-il du refroidissement ? Cela semble également être une étape assez critique.

Ouais. C'est dans le refroidissement que le produit final prend véritablement forme, et c'est aussi là que les choses peuvent mal tourner s'il n'est pas soigneusement contrôlé. Pensez à la façon dont, vous savez, si vous laissez une cuillère en métal dans une soupe chaude, la cuillère deviendra chaude aussi. Ce transfert de chaleur affecte le plastique lorsqu'il refroidit. Un refroidissement inégal peut entraîner une déformation. Vous savez, ces courbures ou torsions subtiles qui peuvent rendre une pièce complètement inutile.

L’analyse du flux de moule vous aide donc à créer une stratégie de refroidissement. Concrètement, à quoi cela ressemble-t-il en pratique ?

Eh bien, cela nous permet de simuler la façon dont la chaleur se dissipera à travers le moule dans la pièce elle-même. Et puis nous pouvons optimiser le système de refroidissement où sont placés ces canaux de refroidissement, la quantité de liquide de refroidissement utilisée, la température, tout cela, pour garantir que le plastique se solidifie de manière à minimiser la déformation et à maintenir les dimensions précises dont nous avons besoin.

Ouah. C'est comme peaufiner une recette. Vous ajustez ces détails apparemment petits qui font une énorme différence dans le résultat final. Qu’en est-il de l’analyse de déformation ? Est-ce une étape à part ? Ou s’agit-il davantage d’évaluer le potentiel de déformation en fonction de ces étapes précédentes ?

L’analyse du gauchissement est en réalité le point culminant de toutes ces étapes précédentes. C'est là que nous voyons comment les petites décisions au niveau moléculaire que nous avons prises lors du remplissage, de l'emballage et du refroidissement affectent la forme macro de la pièce.

C'est donc comme si on regardait la situation dans son ensemble. Après avoir soigneusement orchestré tous ces éléments individuels, il est étonnant de penser à tout ce qui est nécessaire pour créer même la pièce en plastique apparemment la plus simple.

Et c’est ce qui fait que l’analyse des flux de moules change la donne. Cela nous permet de rassembler tous ces facteurs, de comprendre comment ils interagissent et de prendre des décisions éclairées qui conduisent à de meilleurs produits, à des processus plus efficaces et, en fin de compte, à un avenir plus durable pour la fabrication.

Cela a certainement été une plongée en profondeur fascinante. Nous sommes passés de l'essentiel à l'avant-garde. Et il est clair que l’analyse des flux de moules est bien plus qu’un simple outil. C'est une toute nouvelle façon de penser la façon dont nous concevons et créons.

Je pense que l’un des points à retenir les plus importants est que l’analyse des flux de moules n’est pas réservée aux experts. Que vous soyez propriétaire d'une petite entreprise ou ingénieur chevronné, cette technologie a quelque chose à offrir. Il s'agit de donner à toute personne impliquée dans le moulage par injection les moyens de prendre des décisions plus judicieuses, de créer de meilleurs produits et de contribuer à un avenir plus durable.

Alors pour tous ceux qui écoutent et sont curieux d’en savoir plus, quel serait votre conseil ? Par où devraient-ils commencer leur voyage dans le monde de l’analyse des flux de moules ?

Ne vous laissez pas intimider par la technologie. Il existe de nombreuses ressources, des forums en ligne aux publications industrielles, pour entrer en contact avec des experts et obtenir des réponses à vos questions. Commencez par vous demander ce que vous souhaitez obtenir avec l’analyse des flux de moule. À quels défis êtes-vous confrontés ? Quels objectifs espérez-vous atteindre une fois que vous aurez ces réponses, vous pourrez commencer à explorer les différentes options logicielles et trouver celle qui correspond le mieux à vos besoins.

Et n'hésitez pas à contacter ces experts dans le domaine. J'ai le sentiment que la plupart d'entre eux seraient heureux de partager leurs connaissances et leur passion pour l'analyse des flux de moules. Cela a été une plongée incroyable et profonde. Merci beaucoup d'avoir partagé votre expertise et de nous aider à comprendre la puissance de cette technologie véritablement transformatrice.

Tout le plaisir était pour moi. C'est vraiment passionnant de voir davantage de personnes s'intéresser à ce domaine et je suis convaincu que l'analyse des flux de moules continuera à façonner l'avenir de la fabrication de manière vraiment incroyable.

Et à tous ceux qui nous écoutent, merci beaucoup de vous joindre à nous pour cette plongée approfondie dans l'analyse des flux de moules. N'oubliez pas que le monde de la fabrication est en constante évolution et que des outils comme celui-ci nous aident à créer un avenir où les produits sont non seulement meilleurs, mais également plus durables et respectueux de l'environnement. Alors continuez à explorer, continuez à apprendre et continuez à innover. Jusqu'à la prochaine