Vous recherchez les plastiques moulés par injection les plus résistants pour votre prochain grand projet ? Explorons les options qui pourraient vraiment tout transformer !

Considérez le polyamide pour la solidité, le polycarbonate pour la résistance aux chocs, le polyoxyméthylène pour la rigidité et le polyphénylène éther pour la résistance à la chaleur dans les plastiques moulés par injection, idéaux pour les industries automobile et électronique.

Tout au long de mon parcours de designer, je me tiens souvent devant mes matériaux et je réfléchis à celui qui dure le plus longtemps. Choisir le bon est vraiment important, n'est-ce pas ? Dans des domaines comme l’automobile et l’électronique, choisir le bon plastique n’est pas chose facile. Cependant, savoir ce que propose chaque type pourrait tout changer.

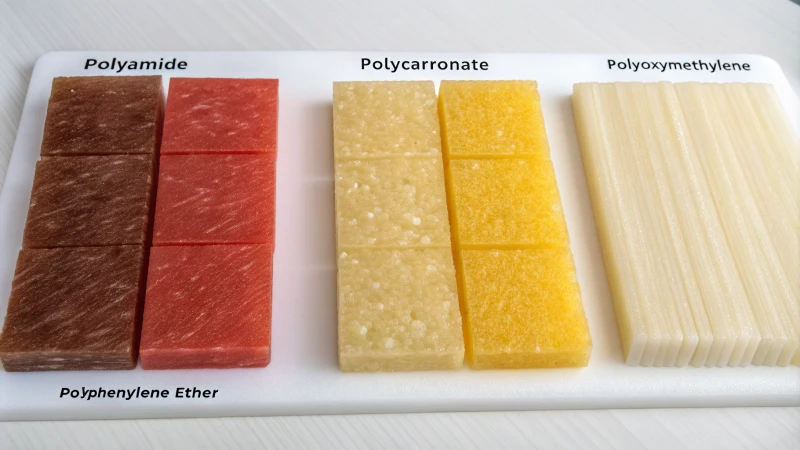

Examinons quelques options solides : Polyamide (PA), Polycarbonate (PC), Polyoxyméthylène (POM) et Polyphénylène Éther (PPO). Chacun a des avantages et des utilisations uniques. Ceux-ci pourraient être parfaits pour votre projet.

Le polyamide est l'un des plastiques moulés par injection les plus résistants.Vrai

Le polyamide (PA) est connu pour sa résistance et sa durabilité élevées, ce qui le rend idéal pour les applications exigeantes.

Le polycarbonate est plus faible que le polyphénylène éther.FAUX

Le polycarbonate (PC) offre généralement une résistance supérieure à celle du polyphénylène éther (PPO), ce qui rend cette affirmation fausse.

- 1. Qu'est-ce qui rend un plastique suffisamment solide pour le moulage par injection ?

- 2. Comment les différents plastiques se comparent-ils en termes de résistance ?

- 3. Quelles sont les meilleures applications pour les plastiques résistants moulés par injection ?

- 4. Comment choisir la bonne matière plastique pour mon projet ?

- 5. Quelles innovations façonnent l’avenir des plastiques moulés par injection ?

- 6. Conclusion

Qu'est-ce qui rend un plastique suffisamment solide pour le moulage par injection ?

Avez-vous déjà réfléchi à ce qui donne à certains plastiques la résistance nécessaire au moulage par injection ? Les plastiques particulièrement résistants sont importants. Explorons le monde intéressant de ces matériaux. Des propriétés uniques contribuent à rendre tout cela possible. Nous pouvons découvrir comment ils sont utilisés de différentes manières.

Les plastiques moulés par injection tirent leur résistance de leur structure moléculaire, de leurs caractéristiques de performance et de leur résilience aux contraintes. Les matériaux clés comprennent le polyamide, le polycarbonate, le polyoxyméthylène et le polyphénylène éther, chacun offrant des avantages distincts.

Comprendre la résistance du plastique dans le moulage par injection

Lors de la sélection des plastiques pour le moulage par injection, il faut tenir compte de leurs caractéristiques de résistance , de durabilité et . Différents types de plastiques présentent différents attributs qui contribuent à leur adéquation à ce processus de fabrication.

Polyamide (PA, communément appelé nylon)

Le polyamide est comme un champion caché dans le monde des plastiques. Sa haute résistance et sa ténacité proviennent des liaisons hydrogène présentes dans sa structure moléculaire. Ces liaisons lui permettent de supporter facilement de lourdes charges, avec une résistance à la traction capable d'atteindre 70-80 MPa . Cela le rend idéal pour les composants soumis à de lourdes charges. Par exemple, le polyamide est fréquemment utilisé dans les applications automobiles, telles que les collecteurs d'admission 1 , qui nécessitent à la fois durabilité et légèreté.

| Propriété | Valeur | Exemple d'application |

|---|---|---|

| Résistance à la traction | 70-80 MPa | Pièces de moteur |

| Résistance à l'usure | Excellent | Engrenages et poulies |

| Résistance chimique | Bien | Solvants organiques |

Polycarbonate (PC)

Ensuite, le polycarbonate est important en raison de sa résistance aux chocs et de sa stabilité dimensionnelle . Il résiste mieux aux forces externes que de nombreux autres plastiques, avec une résistance aux chocs de 60 à 90 kJ/m² . Cela le rend particulièrement efficace pour une utilisation dans les appareils électroniques et les matériaux de construction. Par exemple, de nombreux smartphones haut de gamme sont dotés de coques en polycarbonate pour assurer à la fois protection et esthétique.

| Propriété | Valeur | Exemple d'application |

|---|---|---|

| Résistance aux chocs | 60-90 kJ/m² | Coques de téléphones portables |

| Stabilité dimensionnelle | Excellent | Garde-corps de sécurité |

Polyoxyméthylène (POM)

Le polyoxyméthylène offre une rigidité élevée et un faible frottement, ce qui le rend idéal pour les applications d'ingénierie de précision. Avec une résistance à la traction d'environ 60 à 70 MPa , il est souvent utilisé dans les composants mécaniques tels que les roulements et les pièces automobiles. Ses excellentes propriétés d'autolubrification améliorent encore sa facilité d'utilisation dans les environnements où la réduction des frottements est essentielle.

| Propriété | Valeur | Exemple d'application |

|---|---|---|

| Résistance à la traction | 60-70 MPa | Roulements |

| Coefficient de frottement | Faible | Ajustements de sièges automobiles |

Éther de polyphénylène (PPO)

Enfin, le polyphénylène éther se distingue par sa résistance à la chaleur et ses fortes caractéristiques mécaniques. Ce matériau fonctionne bien à chaud, gardant sa résistance autour de 70-80 MPa . Il est souvent utilisé dans les pièces électriques où la confiance est vitale ; J'ai travaillé sur un projet avec des changements de chaleur ; Le PPO était parfait.

| Propriété | Valeur | Exemple d'application |

|---|---|---|

| Résistance à la traction | 70-80 MPa | Composants électriques |

| Résistance à la chaleur | Excellent | Supports de réservoir d'eau automobile |

Ces caractéristiques mettent en évidence pourquoi certains plastiques sont préférés dans les applications de moulage par injection. En comprenant les atouts spécifiques de chaque matériau, les concepteurs peuvent faire des choix éclairés qui optimisent les performances et la durabilité du produit. Pour plus d'informations sur la sélection des plastiques, consultez ce guide complet. Nous pouvons explorer ensemble des possibilités créatives infinies en matière de conception et de fabrication.

Le polyamide a une résistance à la traction de 70 à 80 MPa.Vrai

La structure moléculaire du polyamide lui permet d'atteindre une résistance à la traction significative, ce qui le rend adapté aux applications à charges lourdes.

Le polycarbonate n'est pas résistant aux chocs.FAUX

Contrairement à cette affirmation, le polycarbonate est connu pour son excellente résistance aux chocs, idéale pour les applications de protection.

Comment les différents plastiques se comparent-ils en termes de résistance ?

Lorsque j’ai commencé à explorer les plastiques, j’ai été émerveillé. Différents matériaux influencent réellement la conception des produits. Ils modifient également considérablement les fonctionnalités. Explorons ensemble les atouts fascinants de différents plastiques !

Le polyamide excelle en résistance à l'usure, le polycarbonate en résistance aux chocs, le polyoxyméthylène en dureté et le polyphénylène éther en résistance à la chaleur. Chaque plastique possède des atouts uniques.

Polyamide (PA)

Le polyamide, également connu sous le nom de nylon, fascine par sa résistance et sa résistance. La première fois que j'ai utilisé PA dans un projet, sa résilience m'a étonné. La structure moléculaire crée de fortes liaisons hydrogène, lui permettant de supporter de lourdes charges. Sa résistance à la traction est d'environ 70 à 80 MPa. Il convient aux applications résistantes à l'usure telles que les engrenages et les poulies.

Dans l'industrie automobile, le PA joue un rôle clé. Le polyamide est utilisé pour les composants du moteur comme les collecteurs d'admission. Il gère les températures et les vibrations élevées et réduit le poids du véhicule. Un véhicule plus léger peut améliorer le rendement énergétique. Le polyamide a de nombreuses utilisations dans différents secteurs.

Polycarbonate (PC)

Le polycarbonate agit comme un super-héros parmi les plastiques en termes de propriétés mécaniques. J'ai vu une feuille de polycarbonate résister à un impact inattendu sans se briser. C'était vraiment impressionnant ! Il offre une résistance aux chocs des poutres en porte-à-faux de 60 à 90 kJ/m², ce qui le rend très durable.

Dans les projets de construction, j'utilise PC pour l'éclairage des panneaux et des garde-corps. Il allie clarté et résistance, offrant une utilisation pratique et améliorant l’attrait esthétique. En électronique, le polycarbonate est privilégié pour les boîtiers de téléphones et les boîtiers d’ordinateurs nécessitant protection et style. Le polycarbonate a de nombreuses applications polyvalentes.

Polyoxyméthylène (POM)

POM est comme un ami fiable, toujours prêt à vous aider. Il est connu pour sa dureté et sa rigidité. Avec une résistance à la traction comprise entre 60 et 70 MPa, il présente un faible frottement, ce qui signifie qu'il se lubrifie facilement.

Dans la fabrication mécanique, le POM est excellent pour produire des composants tels que des roulements et des vannes. Il excelle dans les pièces automobiles, telles que les réglages de sièges, où la fiabilité est requise. Le polyoxyméthylène prouve sa polyvalence dans diverses utilisations.

Éther de polyphénylène (PPO)

Le PPO se distingue par sa solidité et sa résistance à la chaleur. Il conserve ses propriétés mécaniques même à haute température. Avec une résistance à la traction de 70 à 80 MPa, le PPO est stable dans de nombreuses situations.

Dans l'industrie électrique, le PPO est utilisé pour les squelettes de transformateurs et les prises nécessitant de la durabilité. Dans le secteur automobile, le PPO est souvent utilisé pour les pièces exposées à des températures élevées, comme les supports de réservoir d'eau. Cela garantit un support et une fonctionnalité à long terme.

Comprendre les différents plastiques et leurs atouts offre de meilleurs choix de matériaux pour les projets. Chaque plastique raconte une histoire d'innovation et d'adaptabilité. Continuons à libérer leur potentiel !

Comprendre la résistance du plastique

Lorsqu’il s’agit de plastiques, la résistance est un facteur clé qui influence leur application dans diverses industries. Différents types de plastiques présentent des caractéristiques de performance uniques basées sur leurs structures moléculaires, ce qui les rend adaptés à des utilisations spécifiques. Vous trouverez ci-dessous une analyse comparative de certains plastiques courants et de leurs atouts :

| Type de plastique | Résistance à la traction (MPa) | Résistance aux chocs | Applications |

|---|---|---|---|

| Polyamide (PA, Nylon) | 70-80 | Haut | Pièces automobiles, engrenages, connecteurs électriques |

| Polycarbonate (PC) | 60-90 (résistance aux chocs des encoches) | Excellent | Coques de téléphones portables, garde-corps de sécurité, panneaux lumineux |

| Polyoxyméthylène (POM) | 60-70 | Bien | Pièces mécaniques, composants intérieurs automobiles |

| Éther de polyphénylène (PPO) | 70-80 | Bien | Composants électriques, pièces automobiles dans des environnements à haute température |

Polyamide (PA)

Le polyamide, communément appelé nylon, est réputé pour sa haute résistance et sa ténacité. Sa capacité à résister à diverses charges provient de la liaison hydrogène présente entre les chaînes moléculaires. Par exemple, la résistance à la traction du PA66 peut atteindre 70 à 80 MPa, ce qui en fait un choix privilégié pour les applications résistantes à l'usure telles que les engrenages et les poulies.

Dans l' industrie automobile , le PA est largement utilisé pour fabriquer des composants de moteur comme les collecteurs d'admission. En effet, il peut supporter des températures et des vibrations élevées tout en contribuant à alléger le poids du véhicule, améliorant ainsi le rendement énergétique. Si vous souhaitez explorer davantage les applications de l'AP, consultez ce guide détaillé 2 .

Polycarbonate (PC)

Le polycarbonate se distingue par ses excellentes propriétés mécaniques et sa résistance exceptionnelle aux chocs. La résistance aux chocs des poutres en porte-à-faux du PC peut atteindre 60 à 90 kJ/m², ce qui le rend nettement plus durable que de nombreux plastiques ordinaires.

Dans la construction, le PC est utilisé dans les panneaux d'éclairage transparents et les garde-corps de sécurité. De plus, dans le domaine de l’électronique, il est privilégié pour les coques de téléphones portables et les boîtiers d’ordinateurs qui nécessitent à la fois protection et esthétique. Pour en savoir plus sur les applications et les avantages du PC, visitez cette page de ressources.

Polyoxyméthylène (POM)

Le POM, connu pour sa dureté et sa rigidité élevées, possède une excellente résistance à la traction et à la flexion. Avec une résistance à la traction allant de 60 à 70 MPa, ce plastique technique présente de faibles coefficients de frottement qui contribuent à ses propriétés d'autolubrification.

Cela rend le POM idéal pour les pièces mécaniques telles que les roulements et les vannes dans la fabrication. Sa durabilité garantit que les composants automobiles tels que les mécanismes de réglage des sièges fonctionnent de manière fiable dans le temps. Pour une exploration détaillée des applications POM, consultez ce document technique .

Éther de polyphénylène (PPO)

Le PPO est reconnu pour sa haute résistance mécanique et sa résistance à la chaleur, conservant de bonnes propriétés mécaniques même à des températures élevées. Sa résistance à la traction se situe généralement entre 70 et 80 MPa.

Dans les applications électriques, le PPO est utilisé pour fabriquer des composants tels que les squelettes de transformateurs. Il trouve également une utilisation dans les applications automobiles nécessitant une stabilité dans des environnements à haute température. Pour approfondir les caractéristiques et les utilisations du PPO, reportez-vous à cet aperçu complet .

Le polyamide (PA) a une résistance à la traction de 70 à 80 MPa.Vrai

Le polyamide, ou nylon, est connu pour sa haute résistance à la traction, ce qui le rend adapté aux applications exigeantes comme les pièces automobiles.

Le polycarbonate (PC) est le plastique le plus faible en termes de résistance aux chocs.FAUX

Le polycarbonate est réputé pour son excellente résistance aux chocs, ce qui le rend plus résistant que de nombreux autres plastiques à cet égard.

Quelles sont les meilleures applications pour les plastiques résistants moulés par injection ?

Avez-vous déjà réfléchi aux endroits où les gens utilisent ces plastiques très résistants ? Explorons le monde passionnant des plastiques moulés par injection. Ils jouent un rôle important dans de nombreuses industries.

essentiel dans les industries de l'automobile, de l'électronique et de la construction en raison de leur résistance et de leur durabilité exceptionnelles.

Comprendre les plastiques moulés par injection

Les plastiques moulés par injection sont des merveilles d’ingénierie. Ils sont devenus essentiels dans de nombreuses industries en raison de leurs propriétés uniques, notamment leur résistance élevée, leur durabilité et leur résistance aux facteurs environnementaux. Cela les rend idéaux pour les applications qui nécessitent fiabilité et performances dans des conditions difficiles.

Polyamide (Nylon)

Parlons du polyamide, également connu sous le nom de nylon. Il est célèbre pour ses performances impressionnantes. Le nylon présente une résistance et une ténacité élevées, principalement dues à la liaison hydrogène entre les chaînes moléculaires. Cela lui permet de gérer efficacement des charges lourdes.

| Propriété | Valeur |

|---|---|

| Résistance à la traction (PA66) | 70-80 MPa |

| Résistance à l'usure | Excellent |

| Résistance chimique | Bien |

Applications dans diverses industries

Dans le monde automobile, je vois souvent du polyamide utilisé pour la fabrication :

- Pièces de moteur

- Composants structurels de la carrosserie

En électronique, il est utilisé dans :

- Connecteurs

- Prises

Par exemple, les collecteurs d’admission des moteurs de voitures utilisent ce matériau résistant. Il résiste à la chaleur et aux vibrations du moteur tout en offrant à la fois durabilité et poids réduit. Cela contribue à améliorer le rendement énergétique et les performances du véhicule.

Polycarbonate (PC)

Le polycarbonate est un autre matériau qui m'étonne. Il possède d’excellentes propriétés mécaniques, notamment une résistance et une ténacité élevées, avec une résistance aux chocs qui surpasse la plupart des plastiques ordinaires.

| Propriété | Valeur |

|---|---|

| Résistance aux chocs | 60-90 kJ/m² |

| Stabilité dimensionnelle | Haut |

Utilisations industrielles

Dans la construction, le polycarbonate sert bien pour :

- Panneaux lumineux transparents

- Garde-corps de sécurité

En électronique, vous pouvez trouver des PC dans :

- Coques de téléphones portables

- Boîtiers d'ordinateur

Ces applications mettent en évidence sa capacité à offrir à la fois protection et attrait esthétique, en particulier dans les produits de consommation haut de gamme.

Polyoxyméthylène (POM)

Le polyoxyméthylène ou POM se distingue par sa grande dureté et sa rigidité. Il possède un faible coefficient de frottement, ce qui en fait un excellent choix pour les pièces présentant de l'usure.

| Propriété | Valeur |

|---|---|

| Résistance à la traction | 60-70 MPa |

| Coefficient de frottement | Faible |

Applications dans la fabrication mécanique

dans les domaines mécaniques, le POM se retrouve souvent dans :

- Roulements

Par exemple, les composants des dispositifs de réglage des sièges automobiles sont souvent fabriqués à partir de POM en raison de sa durabilité dans des conditions d'utilisation fréquentes.

Éther de polyphénylène (PPO)

Parlons maintenant du polyphénylène éther. Sa haute résistance et sa résistance à la chaleur sont impressionnantes ; Le PPO conserve sa forme même dans des environnements difficiles.

Les versions modifiées sont populaires pour de meilleures performances tout en maintenant la rentabilité.

Utilisations clés dans les industries

Dans le secteur électrique,

le PPO est souvent utilisé dans : – Les composants électriques (par exemple, les squelettes de transformateurs) – Les pièces automobiles à proximité de la chaleur (par exemple, les supports de réservoir d'eau). Ces matériaux offrent un support mécanique tout en assurant une stabilité à long terme sous contrainte opérationnelle.

Conclusion : la polyvalence des plastiques moulés par injection En réfléchissant à tout cela,

les plastiques solides moulés par injection comme le polyamide,

l'oloycarbonate,

l'oloyoxyméthylène

et l'éther de polyphénylène sont cruciaux dans diverses industries. Leurs qualités particulières permettent des utilisations diverses qui améliorent la fonctionnalité du produit tout en contribuant aux efforts de durabilité. Pour plus d'informations sur les applications ou les choix de matériaux,

vous pouvez consulter ce guide 3 . Cela pourrait bien déclencher votre prochain design créatif !

Le polyamide est utilisé dans les pièces de moteurs automobiles en raison de sa résistance.Vrai

La haute résistance et la durabilité du polyamide le rendent idéal pour les composants automobiles critiques tels que les pièces de moteur, améliorant ainsi les performances et la fiabilité.

Le polycarbonate ne convient pas aux applications de construction.FAUX

Cette affirmation est fausse ; le polycarbonate est largement utilisé dans la construction de panneaux d'éclairage transparents et de garde-corps de sécurité en raison de ses excellentes propriétés.

Comment choisir la bonne matière plastique pour mon projet ?

Choisir le bon plastique pour un projet semble parfois écrasant. Cependant, ce choix compte parmi les décisions les plus cruciales pour les designers. Les concepteurs doivent découvrir un équilibre parfait entre performances et coût. Je souhaite partager mon parcours et mes idées avec vous.

Choisissez le bon plastique en évaluant ses propriétés telles que la résistance, la durabilité et la résistance à l'environnement. Considérez le polyamide pour la ténacité, le polycarbonate pour la résistance aux chocs, le polyoxyméthylène pour la rigidité et le polyphénylène éther pour la résistance à la chaleur. Chaque type convient à différentes applications.

Choisir le bon matériau plastique pour votre projet implique de comprendre les différents types de plastiques disponibles et leurs propriétés uniques. Ci-dessous, nous explorerons quelques matériaux populaires et leurs caractéristiques.

Polyamide (PA)

Le polyamide, également connu sous le nom de nylon, est très solide et résistant. Je l'ai beaucoup utilisé dans mes projets. Ses caractéristiques de performance comprennent :

- Haute résistance : La résistance à la traction du PA est très élevée, autour de 70 à 80 MPa, ce qui le rend idéal pour les pièces qui supportent beaucoup de pression.

- Résistance à l'usure : parfait pour les engrenages et les poulies. Je l'ai utilisé dans des conceptions où l'usure pourrait abîmer la pièce.

- Résistance chimique : J'aime la façon dont il résiste aux solvants et aux solutions alcalines. Ceci est vraiment utile dans de nombreux projets.

Applications du polyamide

Dans l’industrie automobile, je vois souvent du polyamide utilisé pour les pièces de moteur. Le collecteur d'admission est généralement fabriqué à partir de PA, ce qui offre non seulement de la résistance, mais également moins de poids, ce qui est très important dans la conception automobile d'aujourd'hui.

Polycarbonate (PC)

Le polycarbonate est très polyvalent et mon utilisation préférée. La première fois que je l'ai utilisé pour un panneau d'éclairage clair, sa clarté et sa solidité m'ont vraiment étonné.

| Propriété | Détails |

|---|---|

| Résistance aux chocs | Résistance aux chocs d'entaille de 60 à 90 kJ/m² |

| Stabilité dimensionnelle | Changements minimes dans des conditions variables |

Applications du polycarbonate

Des coques de téléphone aux panneaux de sécurité, la résistance du polycarbonate aux chocs signifie que les produits sont beaux et durent longtemps. J'aime savoir que mes créations résistent à un usage quotidien tout en restant élégantes.

Polyoxyméthylène (POM)

Le polyoxyméthylène est un favori pour sa rigidité et sa dureté. Il a fonctionné au-delà de ce que j'espérais lorsque je travaillais sur une pièce mécanique précise :

- Résistance à la traction : Avec une résistance de 60 à 70 MPa, le POM est idéal pour les tâches difficiles.

- Faible coefficient de friction : Cette fonctionnalité lui permet de s'autolubrifier, contribuant ainsi à réduire l'usure des pièces mobiles.

Applications du polyoxyméthylène

Dans la production mécanique, le POM est mon choix pour les roulements et les vannes. Je le recommande souvent pour les pièces intérieures de voiture comme les dispositifs de réglage des sièges. Il promet une durabilité à long terme.

Éther de polyphénylène (PPO)

Le PPO est précieux pour la résistance à la chaleur et la solidité :

| Caractéristiques | Valeurs |

|---|---|

| Résistance à la traction | 70-80MPa |

| Isolation électrique | Excellent à haute température |

Applications du polyphénylène éther

Le PPO est excellent en électronique, utilisé dans les pièces de transformateur pour plus de stabilité. C'est également un bon choix pour les pièces automobiles travaillant à des températures élevées.

Considérations clés lors du choix d’un matériau plastique

En réfléchissant à mon expérience en matière de conception, voici les éléments importants à prendre en compte lors du choix du plastique :

- Propriétés mécaniques : Vérifiez la solidité et la résistance aux chocs en fonction des besoins de votre projet.

- Conditions environnementales : Tenir compte des effets de la température et de l'humidité sur les performances ; cela m'a évité de grosses erreurs !

- Conformité réglementaire : assurez-vous que le matériau répond aux règles de l'industrie pertinentes pour votre application.

- Coût et disponibilité : vérifiez toujours si le matériel correspond à votre budget et peut être obtenu efficacement.

Comprendre ces matériaux comme le polyamide et le polycarbonate aide à faire les bons choix pour réussir la conception. Le tout est de trouver ce qui convient le mieux à votre projet !

Le polyamide est connu pour son excellente résistance à l’usure.Vrai

La résistance à l'usure du polyamide le rend idéal pour des applications telles que les engrenages et les poulies, garantissant la longévité des pièces mécaniques.

Le polycarbonate a une faible résistance aux chocs par rapport aux autres plastiques.FAUX

Cette affirmation est fausse ; le polycarbonate est reconnu pour sa haute résistance aux chocs, ce qui le rend adapté aux applications de protection.

Quelles innovations façonnent l’avenir des plastiques moulés par injection ?

Les plastiques moulés par injection connaissent une évolution vraiment intéressante. Je suis enthousiasmé par les nouvelles idées qui changent notre monde. Venez avec moi pour explorer les nouveaux matériaux à l'origine de ce changement !

Des matériaux avancés tels que le polyamide, le polycarbonate, le polyoxyméthylène et le polyphénylène éther améliorent les plastiques moulés par injection en améliorant la durabilité, l'efficacité et la flexibilité de conception dans diverses applications.

L’essor des matériaux avancés

Dans le domaine des plastiques moulés par injection, les innovations sont de plus en plus motivées par le développement de matériaux avancés. Le polyamide (PA) , communément appelé nylon, se démarque. Ses caractéristiques de performance exceptionnelles, notamment sa résistance et sa ténacité élevées, proviennent de la liaison hydrogène entre les chaînes moléculaires. Par exemple, le PA66 peut atteindre une résistance à la traction de 70 à 80 MPa, ce qui le rend idéal pour les composants résistants à l'usure tels que les engrenages et les poulies.

Application dans les industries

Le polyamide est largement utilisé dans diverses industries :

- Automobile : pièces de moteur, composants structurels de carrosserie et alternatives légères.

- Electronique : Connecteurs et prises conçus pour la durabilité.

Ces applications mettent en évidence comment le PA répond non seulement aux exigences de performances, mais contribue également à l'efficacité des processus de fabrication. Pour plus d'informations sur ses applications, consultez cette analyse détaillée 4 .

Innovations en polycarbonate (PC)

Un autre acteur important est le polycarbonate (PC) . Connu pour sa remarquable résistance aux chocs, le PC peut résister à des forces plusieurs fois supérieures à celles des plastiques ordinaires. Sa résistance aux chocs varie de 60 à 90 kJ/m², garantissant une durabilité même dans des conditions exigeantes.

| Propriété | Valeur |

|---|---|

| Résistance aux chocs | 60-90 kJ/m² |

| Stabilité dimensionnelle | Excellent |

Applications diverses

La polyvalence du PC s’étend à :

- Construction : Panneaux lumineux transparents et garde-corps de sécurité.

- Electronique Grand Public : Des coques de téléphones portables haut de gamme qui allient protection et esthétique.

Ces fonctionnalités montrent comment le PC transforme la conception de produits dans les domaines de la construction et de l'électronique. Apprenez-en davantage sur les applications PC ici 5 .

Le rôle du polyoxyméthylène (POM)

Le polyoxyméthylène (POM) apparaît comme un plastique technique crucial en raison de sa cristallinité élevée et de sa dureté exceptionnelle. Avec une résistance à la traction atteignant 60-70MPa, il présente un faible frottement, ce qui le rend idéal pour les composants autolubrifiants.

Applications clés

Les applications de POM couvrent différents secteurs :

- Fabrication mécanique : Roulements, vannes et vis.

- Automobile : Pièces intérieures qui nécessitent de la durabilité, comme les mécanismes de réglage des sièges.

Cette adaptabilité souligne l'importance du POM dans les processus de fabrication modernes. Pour plus d'informations sur les applications de POM, visitez cette ressource 6 .

Explorer l'éther polyphénylène (PPO)

Le polyphénylène éther (PPO) et ses variantes modifiées révolutionnent l'industrie grâce à leur haute résistance et leur résistance à la chaleur. Maintenant généralement une résistance à la traction autour de 70 à 80 MPa, les matériaux PPO excellent dans les environnements à haute température.

| Caractéristiques | Détails |

|---|---|

| Résistance à la traction | 70-80 MPa |

| Résistance à la chaleur | Haut |

| Stabilité dimensionnelle | Excellent |

Utilisation à grande échelle dans l'industrie

Le PPO est principalement utilisé dans :

- Composants électriques : Squelettes et prises de transformateur.

- Automobile : Pièces nécessitant une stabilité à long terme sous la chaleur, comme les supports de réservoir d'eau.

Ces avancées illustrent à quel point le PPO est crucial dans les secteurs où la performance sous pression n'est pas négociable. Pour plus de détails sur les innovations de PPO, reportez-vous à cet article 7 .

Le polyamide (PA) est principalement utilisé dans les applications automobiles.Vrai

La résistance et la robustesse du polyamide le rendent idéal pour les pièces de moteur et les composants structurels de l'industrie automobile.

Le polycarbonate (PC) a une faible résistance aux chocs par rapport aux autres plastiques.FAUX

Le PC est connu pour sa haute résistance aux chocs, surpassant de nombreux plastiques ordinaires en termes de durabilité.

Conclusion

Découvrez les plastiques moulés par injection les plus résistants (Polyamide, Polycarbonate, POM et PPO), chacun offrant des atouts uniques pour diverses applications dans l'automobile et l'électronique.

-

Découvrez comment différents plastiques peuvent améliorer vos choix de conception et l’efficacité de votre fabrication en explorant notre analyse détaillée. ↩

-

Découvrez des comparaisons détaillées des résistances plastiques essentielles pour vos décisions de conception. ↩

-

Découvrez les avantages complets des plastiques moulés par injection dans diverses applications, améliorant ainsi votre compréhension pour une meilleure sélection des matériaux. ↩

-

Découvrez les dernières avancées en matière de plastiques moulés par injection qui pourraient améliorer vos capacités de conception et votre efficacité de fabrication. ↩

-

Découvrez comment les matériaux innovants peuvent avoir un impact positif sur la conception de vos produits et vos processus de fabrication. ↩

-

Découvrez les applications spécifiques des plastiques avancés dans diverses industries pour garder une longueur d’avance dans votre domaine. ↩

-

Découvrez comment les innovations en matière de moulage par injection peuvent améliorer la qualité des produits et réduire les coûts. ↩