Naviguer dans le paysage des plastiques moulés par injection peut sembler écrasant, mais c'est essentiel pour fabriquer des produits durables qui résistent à l'épreuve du temps.

Le polycarbonate (PC) est généralement considéré comme le plastique moulé par injection le plus résistant, connu pour sa haute résistance à la traction, son excellente ténacité et sa forte résistance aux intempéries.

Alors que le polycarbonate prend la tête de la résistance, l’exploration d’autres plastiques à haute résistance peut enrichir considérablement votre processus de sélection de matériaux.

Le polycarbonate est le plastique moulé par injection le plus résistant.Vrai

Le polycarbonate est connu pour sa haute résistance à la traction, sa ténacité et sa résistance aux intempéries.

- 1. Qu'est-ce qui rend le polycarbonate si résistant ?

- 2. Comment le nylon renforcé de fibre de verre se compare-t-il en termes de résistance ?

- 3. Existe-t-il des alternatives au polycarbonate pour les applications à haute résistance ?

- 4. Quels facteurs doivent être pris en compte lors de la sélection des plastiques moulés par injection ?

- 5. Conclusion

Qu'est-ce qui rend le polycarbonate si résistant ?

Le polycarbonate (PC) se distingue dans le domaine des plastiques moulés par injection par ses propriétés robustes.

La solidité du polycarbonate est attribuée à sa haute résistance à la traction, sa ténacité remarquable et sa résistance supérieure aux intempéries.

Comprendre la composition du polycarbonate

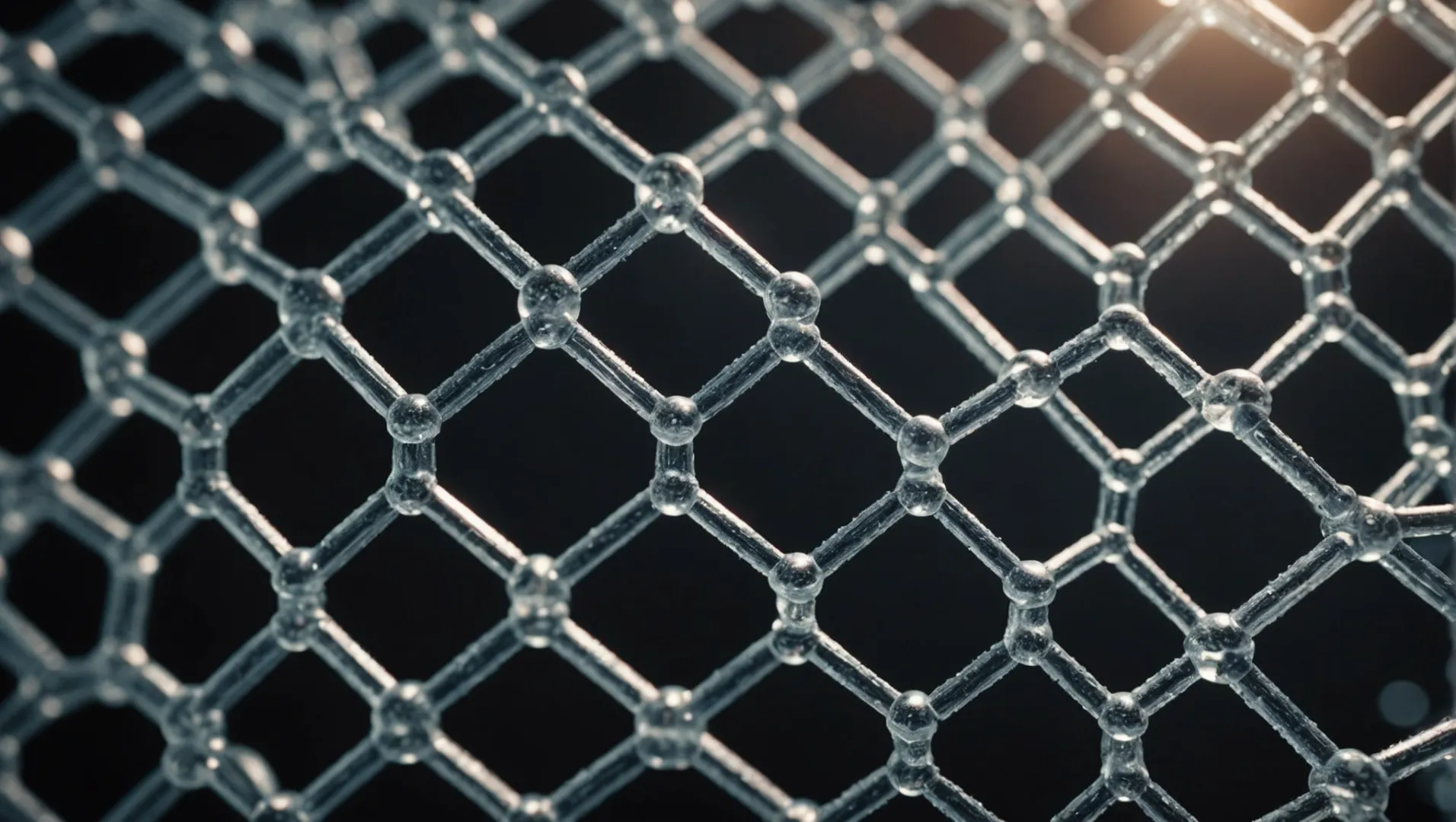

Le polycarbonate est un polymère synthétique réputé pour sa combinaison unique de résistance et de polyvalence. Sa structure chimique est constituée de groupes carbonates, qui constituent la base de ses propriétés mécaniques remarquables.

Attributs de haute résistance

L'une des principales raisons de la résistance du polycarbonate est sa haute résistance à la traction, qui lui permet de supporter des forces d'étirement et de traction importantes sans se casser. Cela en fait un choix idéal pour les applications nécessitant des matériaux durables capables de résister aux contraintes.

De plus, le polycarbonate présente une résistance à la flexion impressionnante, lui permettant de résister à la déformation lorsqu'il est soumis à des forces de flexion. Cette propriété est particulièrement bénéfique dans les applications où l’intégrité structurelle est primordiale.

| Propriété | Avantage |

|---|---|

| Haute résistance à la traction | Résiste efficacement aux forces d’étirement et de traction |

| Résistance à la flexion | Conserve sa forme sous contrainte de flexion |

Robustesse exceptionnelle

La ténacité du polycarbonate est un autre facteur essentiel contribuant à sa résistance. Il peut absorber l'énergie lors de l'impact, réduisant ainsi le risque de fracture fragile. Cette caractéristique est cruciale dans des secteurs tels que l’automobile et la construction, où les matériaux doivent supporter des charges dynamiques sans se briser.

Stabilité dimensionnelle

Dans les environnements à température et humidité fluctuantes, le polycarbonate conserve une excellente stabilité dimensionnelle. Sa capacité à conserver sa forme et sa taille dans diverses conditions garantit que les composants restent précis et fiables au fil du temps. Pour les applications détaillées où la précision est essentielle, comme les lentilles optiques, cette propriété est inestimable.

Résistance aux intempéries et transparence

La forte résistance du polycarbonate aux intempéries le protège des rayons UV, de l'oxydation et de la corrosion chimique, prolongeant ainsi sa durée de vie même dans des environnements extérieurs difficiles. De plus, sa grande transparence permet de créer des produits clairs sans sacrifier la résistance mécanique.

Bien que le polycarbonate se distingue par ces qualités, il est important de le comparer avec d'autres matériaux comme 1 renforcé de fibres de verre ou le sulfure de polyphénylène 2 afin de déterminer celui qui convient le mieux à des applications spécifiques. Chaque matériau possède des attributs uniques qui répondent aux différents besoins de l’industrie.

Le polycarbonate a une haute résistance à la traction.Vrai

Le polycarbonate peut supporter efficacement les forces d’étirement et de traction.

Le polycarbonate ne résiste pas aux intempéries.FAUX

Le polycarbonate résiste aux rayons UV, à l'oxydation et à la corrosion chimique.

Comment le nylon renforcé de fibre de verre se compare-t-il en termes de résistance ?

Le nylon renforcé de fibres de verre attire l'attention pour sa résistance impressionnante et ses applications polyvalentes.

Le nylon renforcé de fibres de verre (PA+GF) combine la solidité du nylon avec la résistance supplémentaire des fibres de verre, ce qui en fait une alternative robuste à d'autres matériaux comme le polycarbonate (PC). Ce mélange améliore sa résistance à la traction, sa résistance aux chocs et sa stabilité dimensionnelle, ce qui le rend adapté aux environnements exigeants.

Comprendre le nylon renforcé de fibre de verre

Le nylon renforcé de fibres de verre est un matériau composite formé en mélangeant du nylon, généralement du nylon 6 ou du nylon 66, avec des fibres de verre. Cette combinaison exploite les avantages des deux composants pour produire un matériau qui excelle dans diverses propriétés mécaniques.

-

Résistance à la traction : L'inclusion de fibres de verre améliore considérablement la résistance à la traction du nylon. Cette amélioration permet au nylon renforcé de fibres de verre de résister à des charges plus élevées sans déformation, ce qui le rend idéal pour les applications à fortes contraintes telles que les composants automobiles et les machines industrielles.

-

Résistance aux chocs : Alors que le nylon traditionnel offre déjà une bonne ténacité, l’ajout de fibres de verre améliore sa capacité à absorber l’énergie des chocs. Cette caractéristique est cruciale dans les applications où des forces soudaines sont rencontrées, garantissant que le matériau conserve son intégrité et ses performances.

-

Stabilité dimensionnelle : L'une des caractéristiques notables du nylon renforcé de fibre de verre est sa stabilité dans diverses conditions environnementales. Il présente une faible dilatation thermique et une faible absorption d’humidité, ce qui contribue à maintenir des dimensions constantes dans le temps. Cette propriété le rend adapté aux pièces de précision où la précision dimensionnelle est essentielle.

Comparaison avec le polycarbonate

Alors que le polycarbonate 3 est réputé pour sa haute résistance et sa polyvalence, le nylon renforcé de fibres de verre présente une alternative intéressante dans des contextes spécifiques :

-

Considérations relatives au poids : le nylon renforcé de fibres de verre offre généralement un meilleur rapport résistance/poids que le polycarbonate, ce qui peut être avantageux dans les applications où la réduction de poids est essentielle.

-

Rentabilité : en général, le nylon renforcé de fibres de verre peut être plus rentable que le polycarbonate, en particulier si l'on considère la durabilité et les performances à long terme dans des scénarios spécifiques.

-

Résistance à la chaleur : alors que le polycarbonate peut résister à une chaleur considérable, le nylon renforcé de fibres de verre offre de meilleures performances dans des plages de températures plus élevées, ce qui le rend préférable dans certains environnements à forte chaleur.

Informations sur les applications

Le choix entre ces matériaux dépend souvent des besoins spécifiques de l'application. Par exemple:

- L'industrie automobile préfère le nylon renforcé de fibre de verre pour les pièces telles que les capots de moteur en raison de sa stabilité thermique.

- L'électronique utilise souvent du polycarbonate pour les composants transparents qui nécessitent également des propriétés d'isolation électrique.

En évaluant ces aspects, les ingénieurs et les concepteurs peuvent prendre des décisions éclairées et adaptées aux exigences de leur projet.

Le nylon renforcé de fibres de verre est plus résistant que le polycarbonate.Vrai

Les fibres de verre améliorent la résistance à la traction, surpassant le polycarbonate.

Le polycarbonate a une meilleure résistance à la chaleur que le nylon en fibre de verre.FAUX

Le nylon renforcé de fibres de verre fonctionne mieux à haute température.

Existe-t-il des alternatives au polycarbonate pour les applications à haute résistance ?

Le polycarbonate se distingue dans les applications à haute résistance, mais existe-t-il des alternatives viables ?

Oui, il existe des alternatives au polycarbonate, comme le nylon renforcé de fibres de verre et le sulfure de polyphénylène, qui offrent également une résistance et une durabilité élevées.

Comprendre le besoin d’alternatives

Bien que le polycarbonate 4 soit réputé pour ses propriétés exceptionnelles, la demande de matériaux alternatifs découle souvent de considérations de coût, d'exigences d'application spécifiques ou de facteurs environnementaux.

Explorer le nylon renforcé de fibre de verre

Le nylon renforcé de fibres de verre (PA+GF) apparaît comme un concurrent sérieux lors de la recherche d'alternatives. Ce matériau composite combine la flexibilité du nylon avec la résistance supplémentaire des fibres de verre, offrant des propriétés mécaniques améliorées. Sa haute résistance à la traction et aux chocs le rend adapté aux pièces automobiles et aux composants de machines industrielles.

| Propriété | Polycarbonate (PC) | Nylon renforcé de fibre de verre (PA+GF) |

|---|---|---|

| Résistance à la traction | Haut | Haut |

| Résistance aux chocs | Excellent | Excellent |

| Résistance aux intempéries | Fort | Modéré |

Analyse du sulfure de polyphénylène (PPS)

Le sulfure de polyphénylène (PPS) est une autre alternative remarquable connue pour sa stabilité thermique et sa résistance chimique exceptionnelles. Le PPS est souvent utilisé dans des environnements à haute température, tels que les boîtiers électriques et les composants automobiles. Sa stabilité dimensionnelle sous contrainte renforce encore son attrait dans les applications d'ingénierie de précision.

Choisir le bon matériau

La sélection d'une alternative appropriée au polycarbonate implique l'évaluation de divers facteurs tels que les exigences mécaniques, les conditions environnementales et les contraintes de coûts. Les tests de matériaux 5 et le prototypage peuvent fournir des informations précieuses sur le matériau qui répondra le mieux aux besoins de votre projet.

Chacune de ces alternatives présente des avantages et des limites uniques. En fin de compte, le choix dépend de l'alignement des propriétés du matériau avec les exigences spécifiques de votre application.

Le nylon renforcé de fibres de verre a une résistance à la traction supérieure à celle du PC.FAUX

Les deux matériaux ont une résistance à la traction élevée, mais pas supérieure à celle du PC.

Le PPS est utilisé dans des environnements à haute température.Vrai

Le PPS est connu pour sa stabilité thermique, adaptée à de telles utilisations.

Quels facteurs doivent être pris en compte lors de la sélection des plastiques moulés par injection ?

La sélection du bon plastique moulé par injection implique d’équilibrer les performances, les coûts et les exigences d’application.

Les facteurs clés dans le choix des plastiques moulés par injection comprennent les besoins d'application, les propriétés mécaniques, le coût et la technologie de traitement.

Comprendre les exigences de candidature

Chaque projet a des exigences uniques, et les comprendre est crucial pour sélectionner le bon plastique. Tenez compte de l'environnement dans lequel le produit sera utilisé : des facteurs tels que la température, l'humidité et l'exposition à des produits chimiques peuvent avoir un impact sur le choix des matériaux. Par exemple, si une transparence élevée est nécessaire en plus d’une résistance mécanique, le polycarbonate pourrait être un choix optimal en raison de son excellente clarté optique et de sa durabilité.

Évaluation des propriétés mécaniques

Les propriétés mécaniques telles que la résistance à la traction, la résistance aux chocs et la ténacité sont des considérations vitales. Pour les applications nécessitant une résistance et une ténacité élevées, des matériaux comme le polycarbonate 6 ou le nylon renforcé de fibres de verre peuvent convenir. Le polycarbonate offre une résistance élevée à la traction et aux chocs, ce qui le rend idéal pour les produits soumis à des contraintes importantes.

Considérer le coût et l'efficacité

Le coût est souvent un facteur limitant. Équilibrer les coûts et les performances peut être difficile, mais est essentiel pour maintenir les budgets du projet. Tenez compte non seulement du coût des matériaux, mais également de la manière dont la technologie de traitement peut affecter les dépenses globales. Le nylon renforcé de fibres de verre, par exemple, peut offrir une solution rentable pour certaines applications à haute résistance.

Technologie de traitement et faisabilité

La technologie de traitement disponible peut influencer le choix des matériaux. Certains matériaux nécessitent un équipement ou des conditions spécialisées, ce qui affecte leur faisabilité et leur rentabilité. Par exemple, le sulfure de polyphénylène (PPS) peut être choisi pour sa stabilité thermique, mais il nécessite un contrôle précis lors des processus de moulage.

Explorer des alternatives

Bien que le polycarbonate soit réputé pour sa résistance, l'exploration d'alternatives telles que le sulfure de polyphénylène ou les matériaux renforcés de fibres de verre peut révéler d'autres avantages spécifiques à votre application. Chaque matériau apporte des propriétés uniques qui pourraient mieux correspondre à certains objectifs du produit.

| Facteur | Exemple de matériel | Propriété clé |

|---|---|---|

| Force | Polycarbonate | Haute résistance à la traction et ténacité |

| Coût | Nylon fibre de verre | Rentable pour les besoins de haute résistance |

| Traitement | Sulfure de polyphénylène | Nécessite des conditions de moulage précises |

Comprendre ces facteurs permet de prendre des décisions éclairées lors de la sélection des plastiques moulés par injection, garantissant ainsi des performances et une efficacité optimales dans les produits finaux.

Le polycarbonate est idéal pour les besoins de transparence élevée.Vrai

Le polycarbonate offre une excellente clarté optique, adaptée aux applications transparentes.

Le nylon renforcé de fibres de verre est coûteux pour toutes les utilisations.FAUX

Il est rentable pour les applications à haute résistance et peu coûteux pour toutes les utilisations.

Conclusion

Le polycarbonate brille par sa résistance parmi les plastiques moulés par injection, mais l'évaluation des besoins spécifiques à l'application est essentielle pour une sélection optimale des matériaux.

-

Comparez les performances du nylon à celles du polycarbonate pour un choix de matériau éclairé. : Le polycarbonate offre une ténacité et une résistance à la chaleur élevées, idéales pour les applications durables et à fort impact, tandis que le nylon est léger, résistant à l'usure et… ↩

-

Découvrez les avantages du PPS dans les applications spécialisées par rapport au polycarbonate. : Propriétés mécaniques Le PPS présente des caractéristiques de résistance élevée, de rigidité élevée et de faible dégradation, même dans des conditions de température élevée. C'est aussi… ↩

-

Découvrez pourquoi le polycarbonate se démarque dans les applications plastiques. : Léger – Le polycarbonate est relativement léger par rapport au verre et à d'autres matériaux plastiques, ce qui facilite le transport et l'installation… ↩

-

Découvrez-en davantage sur les propriétés mécaniques distinctes du polycarbonate. : Le polycarbonate (PC) est un thermoplastique transparent. Sa haute résistance le rend résistant aux chocs et à la fracture. Il est léger donc un excellent… ↩

-

Découvrez pourquoi les tests de matériaux sont cruciaux pour sélectionner le bon plastique. : Ils aident les ingénieurs et les scientifiques à comprendre les propriétés des matériaux, à optimiser les conceptions et à développer des solutions innovantes pour relever divers défis. ↩

-

Apprenez-en davantage sur les résistances mécaniques exceptionnelles du polycarbonate. : Dureté par indentation de la bille, 95,0 – 120 MPa, 13 800 – 17 400 psi ; Résistance à la traction, ultime, 28,0 – 75,0 MPa, 4 060 – 10 900 psi ; Résistance à la traction, rendement, 39,0 – 120… ↩