Le moulage par injection est bien plus que la simple fusion de plastique. C'est à la fois un art et une science.

La pression d'injection est cruciale pour le retrait des produits en plastique. Une pression élevée réduit le retrait car elle compacte la matière fondue. À l'inverse, une pression faible l'augmente. Ce phénomène se produit lorsque le moule n'est pas complètement rempli.

Imaginez que vous préparez un gâteau et que la pâte ne remplit pas entièrement le moule. Le gâteau est alors irrégulier. Lorsque la pression d'injection est trop faible, le plastique fondu ne remplit pas complètement le moule. Cela provoque un retrait irrégulier, comme ce gâteau inachevé. À l'inverse, une pression trop élevée comprime fortement les chaînes moléculaires. Le retrait diminue et le résultat est un produit plus dense et plus uniforme. D'après mon expérience, trouver la pression d'injection idéale est comparable à la mise au point d'une recette de cuisine parfaite. Cela exige une grande attention et quelques essais. Cet équilibre améliore probablement la qualité du produit. Il accroît également l'efficacité de la production.

Une pression d'injection élevée réduit le retrait du plastique.Vrai

La haute pression compacte la matière fondue, réduisant ainsi le retrait et les différences locales.

Une faible pression d'injection assure un remplissage uniforme du moule.FAUX

Une pression insuffisante peut entraîner un remplissage insuffisant, augmentant ainsi le retrait.

- 1. Que se passe-t-il lorsque la pression d'injection est trop élevée ?

- 2. Pourquoi une faible pression d'injection augmente-t-elle le retrait ?

- 3. Comment les concepteurs peuvent-ils optimiser la pression d'injection pour obtenir de meilleurs résultats ?

- 4. Comment le type de matériau influence-t-il la dynamique du retrait ?

- 5. Conclusion

Que se passe-t-il lorsque la pression d'injection est trop élevée ?

Avez-vous déjà réfléchi à l'influence de la pression d'injection sur le moulage ? Examinons les avantages et les inconvénients liés à la recherche du bon équilibre.

La haute pression d'injection compacte fortement le plastique fondu. Cela réduit les différences de retrait, tant globales que locales, des pièces moulées. La qualité du produit devient plus homogène. La qualité reste constante.

Effets sur le rétrécissement

Une pression d'injection élevée en moulage donne l'impression d'avoir tout maîtrisé, avant de se rendre compte qu'on a exagéré. Je me souviens d'une fois où l'on a poussé les choses à l'extrême à l'usine. Le plastique était devenu tellement dense, comme une valise bien remplie pour un long voyage. Ce remplissage excessif du moule réduisait le retrait habituel .

Par exemple, le polycarbonate se rétracte souvent d'environ 0,5 %, mais ici, il ne se rétracterait que de 0,3 %. C'est comme enfiler un jean après un lavage à chaud : tout semble beaucoup plus ajusté !

| Matériel | Rétrécissement normal | Rétraction à haute pression |

|---|---|---|

| Polycarbonate (PC) | 0.5% – 0.7% | 0.3% – 0.5% |

Différences de retrait local

Dans notre métier, les moules complexes aux formes délicates sont comme les pièces d'un puzzle. La haute pression répartit la matière fondue uniformément, aplanissant les irrégularités entre les parois épaisses et fines et réduisant les différences de retrait local² . Elle modifie nos résultats, un peu comme un fer à repasser lisse les plis d'une chemise.

Impact sur les équipements et la maintenance

Mais il y a un autre aspect à considérer. Les machines s'usent rapidement en raison de la haute pression d'injection, ce qui peut entraîner une usure des composants du moule et nécessiter un entretien plus fréquent pour éviter les dommages, un peu comme la pourriture des fruits dans une vidéo en accéléré. Un entretien régulier devient donc essentiel pour assurer le bon fonctionnement de l'ensemble des équipements et prolonger leur durée de vie³ .

Considérations relatives aux applications automobiles

Dans le secteur automobile, c'est très différent. Une pression excessive dans les moteurs diesel peut provoquer du cliquetis – un bruit indésirable – et endommager les injecteurs. Un réglage parfait des composants du moteur donc indispensable à son bon fonctionnement.

Ajustements et solutions

L'équilibre est crucial, comme faire tourner une assiette sur un bâton. Les systèmes de surveillance contribuent grandement à maintenir le niveau de pression adéquat, assurant ainsi une production stable quelle que soit la configuration et une production constante⁵ . Une production constante évite les mauvaises surprises.

La haute pression réduit le retrait du polycarbonate à 0,3 %.Vrai

Une pression excessive compacte la matière fondue, réduisant le retrait à 0,3 %.

Une pression d'injection élevée augmente la durée de vie des équipements.FAUX

La haute pression provoque une usure, nécessitant plus d'entretien et réduisant la durée de vie.

Pourquoi une faible pression d'injection augmente-t-elle le retrait ?

Vous êtes-vous déjà demandé pourquoi, malgré une conception soignée, vos moules ne parviennent parfois pas à produire des pièces irréprochables ? Examinons comment la pression d’injection contribue au retrait.

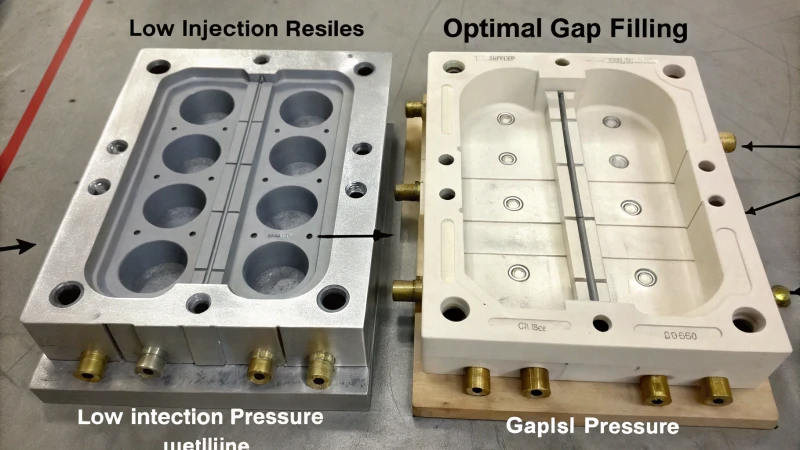

Une faible pression d'injection entraîne un retrait plus important. Elle empêche le plastique fondu de remplir complètement le moule, ce qui provoque une augmentation de la porosité. Un retrait volumique plus important apparaît lors du refroidissement.

Comment la pression d'injection affecte le retrait

Avez-vous déjà vu un soufflé retomber après la cuisson ? C’est l’effet d’une faible pression d’injection sur le retrait du plastique. Lorsque la pression reste basse, le polymère fondu ne peut pas remplir tous les recoins du moule. Il reste alors des zones vides, un peu comme les parties d’un soufflé qui ne montent pas uniformément. J’ai travaillé une fois sur un projet où l’enjeu était de taille. La différence entre une pièce parfaitement compacte et une pièce pleine de vides tenait à quelques PSI seulement.

| Niveau de pression | Effet de rétrécissement |

|---|---|

| Haut | Réduction du rétrécissement global |

| Faible | Augmentation du rétrécissement global |

Mécanismes à l'origine de l'augmentation du rétrécissement

Imaginez faire une valise sans tout tasser. À faible pression, les chaînes du matériau sont lâches, laissant entrer des poches d'air. Lors du refroidissement, ces poches se dilatent, provoquant un rétrécissement supplémentaire. Une fois, lors de tests sur du polypropylène 6 , j'ai constaté que des pièces qui auraient dû s'emboîter parfaitement se retrouvaient mal alignées à cause de taux de rétrécissement inattendus – jusqu'à 2,2 % lorsque j'appliquais une pression moindre.

Variations de retrait localisées

Une pression insuffisante peut entraîner un remplissage irrégulier, un peu comme verser de la pâte à crêpes dans une poêle inclinée : certaines zones sont plus épaisses. J’ai déjà utilisé des moules d’épaisseurs différentes où les zones fines ne se remplissaient pas complètement, ce qui donnait des pièces déformées.

Les concepteurs doivent tenir compte de ces effets lorsqu'ils travaillent avec des géométries complexes. Les produits de haute précision exigent une approche équilibrée des réglages de pression d'injection afin de garantir un remplissage uniforme et une variation de retrait minimale. Des techniques comme la simulation peuvent aider à prédire les résultats et à optimiser les réglages avant le début de la production .

J'ai appris, à force d'essais et d'erreurs (et après de nombreuses nuits blanches à arroser mes appareils de café), que la maîtrise de la pression d'injection est essentielle pour respecter les spécifications des produits et obtenir une qualité supérieure dans la fabrication des pièces en plastique. Il s'agit de trouver le juste équilibre pour un écoulement optimal.

Une faible pression d'injection augmente le retrait.Vrai

Une faible pression entraîne un remplissage insuffisant des cavités, ce qui provoque un retrait plus important.

Une pression d'injection élevée entraîne un retrait plus important.FAUX

La haute pression réduit le retrait en assurant un remplissage complet de la cavité.

Comment les concepteurs peuvent-ils optimiser la pression d'injection pour obtenir de meilleurs résultats ?

Vous êtes-vous déjà demandé pourquoi certains objets en plastique sont parfaits, tandis que d'autres se déforment et rétrécissent de façon inattendue ? Le secret réside généralement dans la maîtrise de la pression d'injection.

J'ajuste soigneusement la pression pour contrôler le retrait. Une répartition uniforme du matériau est essentielle. Les réglages dépendent du type de matériau et de la forme du produit. Ils sont cruciaux pour un résultat optimal.

Comprendre les effets de la pression d'injection

Au cours de mes années d'expérience dans le moulage par injection, j'ai constaté que la pression d'injection joue un rôle primordial dans la qualité des pièces moulées. Elle influe considérablement sur le retrait, la régularité de la surface et la fidélité des dimensions finales au modèle.

Haute pression d'injection : une pression plus élevée compacte la matière plastique fondue un peu comme lorsqu'on presse un tube de dentifrice pour en extraire davantage. La haute pression garantit des résultats constants, notamment pour les zones aux formes complexes.

| Matériel | Rétrécissement normal | Rétraction à haute pression |

|---|---|---|

| Polycarbonate (PC) | 0.5% – 0.7% | 0.3% – 0.5% |

Pression d'injection insuffisante : une pression trop faible crée souvent des vides et un remplissage irrégulier. Le retrait augmente et les pièces peuvent se déformer, ce que je constate fréquemment sur les sections fines.

Optimisation de la pression d'injection

-

Considérations relatives aux matériaux : Différents plastiques requièrent différentes pressions. Le polycarbonate 9 supporte une pression élevée pour limiter le retrait, tandis que le polypropylène 10 nécessite une pression moindre pour éviter tout problème.

-

Conception du produit : La géométrie du moule influe sur les besoins en pression. Chaque zone présente des épaisseurs différentes et requiert une pression spécifique pour garantir un remplissage uniforme et réduire le retrait local.

-

Paramètres de procédé : La surveillance de la température et de la vitesse d’injection est cruciale. Des ajustements à ces niveaux peuvent modifier considérablement l’effet des variations de pression et permettre d’obtenir de meilleurs résultats.

-

Outils de simulation : CAO permettent de prédire l’impact des variations de pression sur la qualité du produit avant le lancement de la production. Ces outils sont très utiles pour effectuer des ajustements éclairés.

En me concentrant sur ces facteurs, j'obtiens la pression d'injection optimale pour chaque projet. Cette approche améliore non seulement la qualité du produit, mais aussi l'efficacité, un atout essentiel pour rester compétitif dans ce secteur en constante évolution.

Une pression d'injection élevée réduit le retrait du polycarbonate.Vrai

La haute pression compacte la matière plastique fondue, réduisant ainsi l'espacement moléculaire.

Une faible pression d'injection provoque un retrait uniforme dans tous les matériaux.FAUX

Une pression trop faible peut provoquer des vides et un remplissage irrégulier, augmentant ainsi le retrait.

Comment le type de matériau influence-t-il la dynamique du retrait ?

Certaines pièces en plastique s'ajustent parfaitement, tandis que d'autres ne s'ajustent pas du tout. Le secret réside souvent dans la compréhension du retrait de ces matériaux.

Le matériau utilisé en moulage par injection influe considérablement sur le retrait, de par sa structure moléculaire et ses propriétés thermiques. Des matériaux comme le polycarbonate et le polypropylène présentent des comportements différents lors du refroidissement. Les taux de retrait local et global varient en fonction de ces propriétés. Différentes conditions ont un impact sur ces taux.

Comprendre l'influence des matériaux sur le retrait

Je me souviens de la première fois où j'ai réalisé l'importance du choix des matériaux pour mes créations. Il s'agissait d'un projet d'électronique de précision destiné au grand public. La précision requise était impressionnante. C'est à ce moment-là que j'ai commencé à étudier l'évolution des différents matériaux lors de leur refroidissement. Il est fascinant de constater comment la structure et les propriétés thermiques spécifiques à chaque matériau influencent ce processus.

| Matériel | Retrait normal (%) | Retrait sous haute pression (%) | Retrait sous basse pression (%) |

|---|---|---|---|

| Polycarbonate | 0.5 – 0.7 | 0.3 – 0.5 | Non applicable |

| Polypropylène | 1.0 – 1.5 | Non applicable | 1.8 – 2.2 |

Structure moléculaire et densité

Un jour, un ami designer m'a parlé de ses difficultés avec le polycarbonate 11 sous pression. À sa grande surprise, la haute pression réduisait son retrait car elle resserrait les chaînes moléculaires. Cette découverte a été capitale pour nous ! Elle m'a montré que la connaissance de ces structures permet de faire de meilleurs choix de conception.

Impact des propriétés thermiques

Il y a ensuite les propriétés thermiques, véritables atouts dans ce processus. Les polymères qui se dilatent beaucoup sous l'effet de la chaleur ont tendance à se contracter davantage, ce qui modifie considérablement la taille finale lors du refroidissement.

Cette connaissance m'a permis de choisir judicieusement les dimensions des moules, garantissant ainsi un ajustement parfait de nos produits.

Implications pratiques pour les concepteurs

En tant que concepteur, comprendre l'influence du retrait des matériaux est essentiel pour obtenir les résultats souhaités. Par exemple, le polycarbonate est souvent utilisé pour les conceptions de précision car il se rétracte moins sous haute pression.

J'ai constaté que bien choisir les matériaux permet d'éviter bien des problèmes par la suite. Si vous souhaitez améliorer vos créations, consultez les guides détaillés (12) . Ils m'ont été très utiles pour optimiser la fabrication et garantir un contrôle qualité rigoureux.

Le polycarbonate présente un retrait inférieur à celui du polypropylène.Vrai

Le retrait normal du polycarbonate est de 0,5 à 0,7 %, tandis que celui du polypropylène est de 1,0 à 1,5 %.

Les polymères à coefficient de dilatation thermique élevé subissent un retrait moindre.FAUX

Les polymères présentant des coefficients de dilatation thermique élevés subissent un retrait accru.

Conclusion

La pression d'injection influe considérablement sur le retrait du plastique ; une pression élevée réduit le retrait global et local, tandis qu'une pression faible l'augmente, ce qui a un impact sur la qualité du produit et l'efficacité de la fabrication.

-

Découvrez comment une pression d'injection élevée influe sur le retrait, contribuant ainsi à une qualité de produit constante. ↩

-

Comprendre le rôle de la pression d'injection dans la réduction des différences de retrait local dans les moules complexes. ↩

-

Découvrez comment la haute pression affecte la durée de vie des équipements et leurs besoins en maintenance. ↩

-

Découvrez comment une pression de carburant élevée affecte les composants et les performances du moteur. ↩

-

Découvrez des stratégies pour équilibrer la pression d'injection afin de maintenir la qualité du produit et le bon fonctionnement des équipements. ↩

-

Apprenez-en davantage sur les principes de base du moulage par injection pour comprendre comment la pression affecte la qualité du produit. ↩

-

Découvrez des méthodes pour optimiser les réglages de pression d'injection, essentiels pour minimiser le retrait et améliorer la constance du produit. ↩

-

Découvrez pourquoi la fusion du plastique joue un rôle crucial dans la qualité du moulage et comment elle affecte le retrait. ↩

-

Découvrez pourquoi la fusion du plastique joue un rôle crucial dans la qualité du moulage et comment elle affecte le retrait. ↩

-

Découvrez les caractéristiques de retrait spécifiques du polypropylène et comment les ajustements de pression peuvent minimiser les défauts. ↩

-

Ce lien vous fournira des informations détaillées sur le comportement du polycarbonate sous différentes pressions d'injection, utiles pour une conception précise des moules. ↩

-

Trouvez des guides complets sur la sélection des matériaux pour le moulage par injection, essentiels pour optimiser les processus de conception et de fabrication. ↩