Embarquez pour un voyage au cœur des complexités du moulage par injection. Le procédé révèle tout son potentiel grâce à une pression d'injection optimale. C'est ici que la magie opère.

La pression optimale pour le moulage par injection dépend des caractéristiques du matériau, de la structure du produit et de la conception du moule. Elle se situe généralement entre 30 et 150 MPa. Des facteurs tels que la viscosité et la fluidité influent sur cette pression. Les essais et les ajustements effectués lors des essais de moulage permettent de déterminer la pression adéquate. Les essais pratiques sont essentiels.

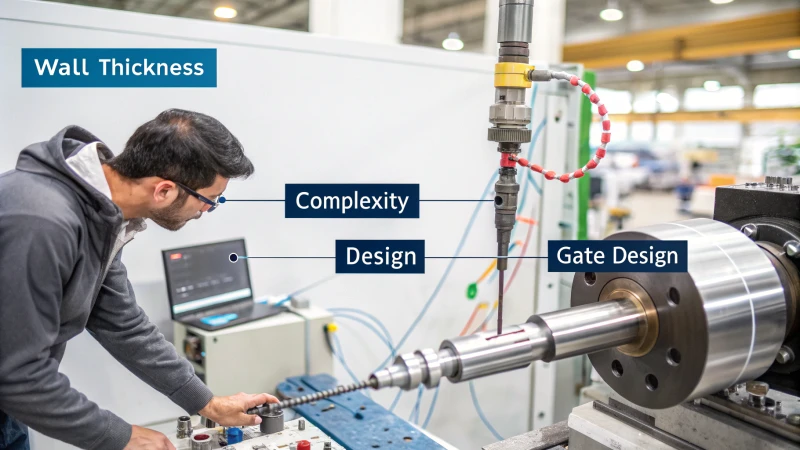

Lorsque j'ai commencé à m'intéresser au moulage par injection, j'ai été fasciné. Une infime variation de pression peut radicalement améliorer ou ruiner le produit final. Il ne s'agit pas seulement de chiffres ; c'est un mélange d'art et de science. Il faut maîtriser des détails précis, comme l'épaisseur du matériau ou la conception complexe du produit. Je me souviens d'un projet avec du polycarbonate (PC). Ce matériau, très épais, nécessitait une pression importante, de l'ordre de 80 à 130 MPa, pour remplir correctement chaque partie du moule.

La conception du moule est primordiale. La taille et la position de l'orifice d'injection ont un impact considérable sur la pression nécessaire. J'ai rencontré un problème complexe avec un produit comportant une pièce interne complexe. J'ai dû modifier la conception de l'orifice d'injection pour obtenir un remplissage parfait, sans aucune erreur. Ces expériences m'ont démontré que la recherche de la pression d'injection optimale n'est pas une science exacte et ne s'applique pas à tous les projets. Elle requiert une approche spécifique, souvent basée sur des essais répétés et des ajustements très précis.

La pression d'injection optimale est toujours de 100 MPa.FAUX

La pression optimale varie en fonction du matériau et de la conception du moule, et n'est pas fixée à 100 MPa.

Les essais empiriques permettent de déterminer la pression d'injection.Vrai

Les tests effectués lors des essais de moules permettent d'optimiser la pression d'injection.

- 1. Comment la viscosité du matériau affecte-t-elle la pression d'injection ?

- 2. Comment la structure du produit influence-t-elle la pression d'injection ?

- 3. Pourquoi la conception du moule est-elle cruciale dans les paramètres de pression d'injection ?

- 4. Comment optimiser la pression lors des essais de moulage ?

- 5. Quelles sont les erreurs courantes lors du réglage de la pression d'injection ?

- 6. Conclusion

Comment la viscosité du matériau affecte-t-elle la pression d'injection ?

Vous êtes-vous déjà demandé pourquoi certains matériaux nécessitent une pression plus élevée lors du moulage par injection ? Explorez le monde fascinant de la viscosité et de la pression d’injection !

L'épaisseur du matériau influe considérablement sur le choix de la pression d'injection pour le moulage. Les matériaux épais nécessitent une pression plus élevée pour remplir les moules que les matériaux fins. Une pression élevée garantit un remplissage optimal des moules et des produits de qualité.

Comprendre la viscosité des matériaux

La viscosité joue un rôle discret mais crucial dans le moulage par injection. Je me souviens de ma première expérience avec le polycarbonate. Ce matériau est très visqueux ; c'est comme faire passer du miel à travers une paille. Une pression élevée est nécessaire pour remplir chaque partie du moule. À l'inverse, les matériaux à faible viscosité comme le polyéthylène se comportent comme de l'eau. Ils s'y insèrent sans effort.

Le rôle de la fluidité

La fluidité offre une perspective intéressante. Imaginez une réception avec deux buffets. Dans la file la plus lente, les convives prennent leur temps pour choisir leurs plats. Cela rappelle les matériaux peu fluides, qui nécessitent une pression plus importante pour se déplacer. À l'inverse, le polystyrène s'écoule avec fluidité, comme une file rapide, même avec une pression moindre.

| Matériel | Viscosité | Pression d'injection (MPa) |

|---|---|---|

| Polycarbonate | Haut | 80-130 |

| Polyéthylène | Faible | 30-80 |

| Polystyrène | Modéré | 40-90 |

Analyse de la structure du produit

La conception de produits peut être comparée à la planification d'un voyage. Concevoir des objets aux parois épaisses revient à conduire sur une large autoroute : on avance de manière stable avec un minimum d'effort. Les produits aux parois fines ressemblent à des routes de montagne sinueuses, qui nécessitent plus de force (ou de pression) pour rester en bon état.

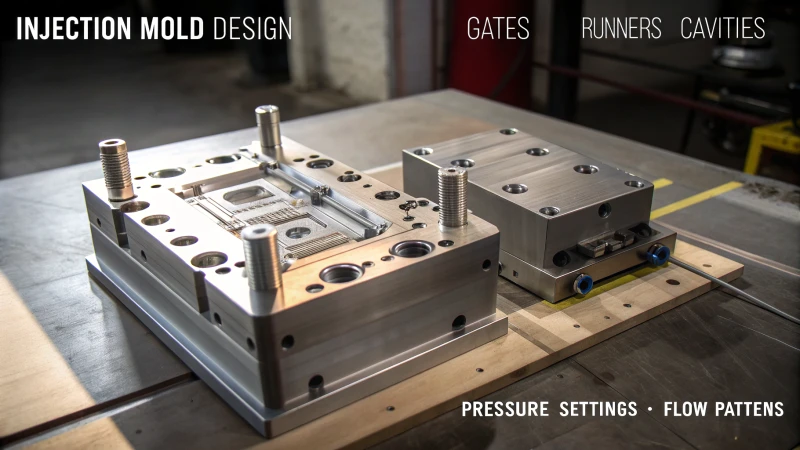

Considérations sur la conception des moules

La conception du moule dépend de la taille et de la position des points d'injection. Un point d'injection large, semblable à des portes de concert ouvertes, facilite l'entrée et réduit la pression. Des points d'injection plus petits, à l'inverse, fonctionnent comme plusieurs portes ouvertes et nécessitent une force plus importante pour éviter les goulots d'étranglement.

Un bon système de canaux d'alimentation fonctionne comme un chemin lisse, réduisant la résistance et la pression nécessaire. Le passage à un système à canaux chauds a permis de diminuer la pression de 20 MPa, comme si l'on avait trouvé un raccourci pour simplifier le processus.

Essai et optimisation des moules

Maîtriser la pression est un véritable art. Je commence par des estimations éclairées et j'affine en fonction des résultats des essais. Cela me rappelle la cuisine, où l'ajustement de la température permet d'obtenir un mijotage parfait. Le réglage précis d'éléments comme la vitesse d'injection et la pression de maintien garantit des produits idéaux, sans surprise.

Comprendre l'influence de la viscosité sur la pression d'injection a radicalement transformé ma façon d'aborder la question. C'est comme une recette secrète pour fabriquer efficacement des produits de haute qualité. Ce savoir est un atout précieux pour tous les concepteurs, et particulièrement pour Jacky.

Les matériaux à haute viscosité nécessitent des pressions d'injection plus élevées.Vrai

Les matériaux comme le polycarbonate nécessitent une pression plus élevée en raison de leur résistance à l'écoulement.

Les produits à parois plus épaisses nécessitent des pressions d'injection plus élevées.FAUX

Des parois plus épaisses offrent moins de résistance, ce qui permet une pression plus faible pour le moulage.

Comment la structure du produit influence-t-elle la pression d'injection ?

Vous êtes-vous déjà demandé pourquoi certains produits nécessitent différentes pressions lors de leur fabrication ? Ces pressions sont souvent nécessaires pour obtenir la forme souhaitée. Pendant la production, elles permettent de réaliser des motifs détaillés. Certains matériaux réagissent mieux à une pression élevée, tandis que d'autres requièrent une force moindre. Les fabricants utilisent fréquemment ces techniques, ce qui améliore la qualité du produit final.

La structure du produit est primordiale pour déterminer la pression d'injection nécessaire en fabrication. L'épaisseur des parois, la complexité et la conception du point d'injection influent sur le flux de matière, ce qui a un impact sur l'efficacité et, par conséquent, sur la qualité du produit final.

Exploration des propriétés des matériaux

Viscosité et fluidité

Au début de mes travaux sur de nombreux matériaux, la viscosité et la fluidité sont devenues bien plus que de simples notions théoriques. Les matériaux à haute viscosité comme le polycarbonate , de par leur épaisseur, nécessitaient souvent une force importante (de l'ordre de 80 à 130 MPa) pour remplir les moules. À l'inverse, les matériaux à faible viscosité comme le polyéthylène se comportaient différemment, se dispersant facilement sous des pressions bien moindres (environ 30 à 80 MPa).

Avant, on utilisait du polystyrène parce qu'il coulait sans problème dans les moules à une pression de 40 à 90 MPa. Mais les plastiques renforcés étaient difficiles à mouler. Je me souviens d'une fois où on a dû pousser la pression jusqu'à 150 MPa pour obtenir un bon remplissage.

Comprendre la structure du produit

Épaisseur de paroi

L'épaisseur des parois me surprend souvent. L'épaisseur des parois du produit influe directement sur les exigences de pression :

| Épaisseur de paroi | Plage de pression |

|---|---|

| murs plus épais | Moins de pression nécessaire |

| Parois plus minces | Plus de force requise |

Les parois plus épaisses tolèrent mieux la pression, tandis que les parois plus fines nécessitent une force plus importante pour un remplissage complet.

Complexité

Les boîtiers électroniques aux formes complexes me donnent souvent du fil à retordre. Ils nécessitent généralement une pression allant jusqu'à 150 MPa pour éviter les marques de soudure disgracieuses.

Compétences en conception de moules

Taille et position du portail

La taille et la position de la porte d'injection jouent un rôle crucial dans la conception du moule :

- Des vannes plus grandes permettent un écoulement plus facile à une pression plus faible.

- Les vannes plus petites nécessitent une pression plus élevée.

- Le positionnement des portes est également crucial ; un mauvais positionnement peut ruiner le processus.

Le système de refroidissement influe considérablement sur les besoins en pression. J'ai testé différents modèles et constaté qu'une conception ingénieuse permet de réduire significativement la pression par rapport aux systèmes à froid.

Améliorer grâce aux tests

Chaque projet débute par la définition des pressions initiales à partir de données. C'est un processus itératif d'ajustements et de surveillance, souvent par paliers de 5 à 10 MPa, jusqu'à l'obtention d'un alignement parfait.

Chaque modification révèle de nouvelles techniques d'optimisation de la pression, simplifiant ainsi les projets futurs. Chaque ajustement réussi représente une étape importante dans ma quête de la maîtrise de la conception et de la fabrication.

Les matériaux à haute viscosité nécessitent des pressions d’injection plus élevées.Vrai

Des matériaux comme le polycarbonate nécessitent une pression de 80 à 130 MPa pour remplir les moules.

Des parois plus fines nécessitent des pressions d'injection plus faibles.FAUX

Les parois minces refroidissent rapidement, nécessitant une pression de 80 à 140 MPa pour un remplissage complet de la cavité.

Pourquoi la conception du moule est-elle cruciale dans les paramètres de pression d'injection ?

Avez-vous déjà réfléchi à la manière dont la conception des moules peut réellement aider ou ruiner votre travail de moulage par injection ?

La conception du moule est essentielle pour déterminer la pression d'injection. Elle influence la circulation et le remplissage du moule par le matériau. La connaissance de cette conception permet de régler la pression adéquate. Un remplissage complet de la cavité nécessite une pression appropriée, ce qui évite les défauts et améliore l'efficacité et la qualité.

Le rôle des propriétés matérielles

Je me souviens de ma première expérience avec le polycarbonate : c’était comme se battre avec un animal têtu ! Ce matériau offre une forte résistance à l’écoulement, ce qui oblige à augmenter considérablement la pression, parfois jusqu’à 130 MPa, rien que pour remplir le moule. À l’inverse, le polyéthylène était facile à travailler et nécessitait une pression bien moindre, de l’ordre de 30 à 80 MPa, car il s’écoule plus facilement.

La conception du moule doit tenir compte des propriétés du matériau, telles que la viscosité et la fluidité, afin de garantir un moulage par injection efficace. Les matériaux à viscosité élevée nécessitent une pression plus importante pour remplir la cavité du moule, tandis que ceux à faible viscosité requièrent une pression moindre.

| Type de matériau | Viscosité | Plage de pression (MPa) |

|---|---|---|

| Polycarbonate (PC) | Haut | 80-130 |

| Polyéthylène (PE) | Faible | 30-80 |

Analyse de la structure du produit

L'étude de la structure du produit est une étape que je ne néglige jamais. J'ai travaillé une fois sur un boîtier dont la paroi ne faisait que 2 mm d'épaisseur. Ces parois fines refroidissaient si rapidement que j'ai dû appliquer une pression proche de 140 MPa pour obtenir un moulage correct. Dans un autre projet, avec des parois de 8 mm d'épaisseur, une pression d'environ 70 MPa seulement a suffi.

Les concepteurs doivent analyser la structure du produit afin de définir les pressions d'injection appropriées. L'épaisseur des parois joue un rôle crucial : des parois plus épaisses réduisent la résistance et nécessitent une pression moindre, tandis que des parois plus fines requièrent une pression plus élevée en raison du refroidissement rapide et de la résistance accrue à l'écoulement.

Facteurs de conception du moule

La taille et la position de l'orifice d'injection changent tout. J'ai un jour sous-estimé l'influence d'un petit orifice sur une conception complexe, ce qui m'a appris une leçon importante concernant les pressions d'injection. Désormais, j'y prête une attention particulière car même un orifice bien positionné permet de réaliser d'importantes économies en assurant un remplissage homogène.

Ne négligez jamais le système de canaux ! La première fois que j'ai utilisé un système avec des canaux rugueux, c'était comme faire passer du sirop à travers une paille. J'ai alors compris que des canaux lisses et courts réduisent la résistance et maintiennent une pression basse.

La taille et la position de l'orifice d'injection sont essentielles pour maîtriser la pression d'injection. Un orifice plus large réduit la résistance à la fusion, diminuant ainsi la pression nécessaire, tandis qu'un orifice plus petit requiert une pression plus élevée. De plus, un orifice bien positionné assure un remplissage uniforme de la cavité.

La conception du système de canaux d'alimentation (longueur, diamètre et rugosité de surface) influe également sur la résistance à l'écoulement du métal fondu.

Essai et optimisation des moules

Au début, j'étais un peu anxieux lors des essais de moulage. J'ai rapidement constaté qu'utiliser des formules simples et ajuster la pression par paliers de 5 à 10 MPa permettait de trouver les réglages optimaux. Ce réglage précis a non seulement amélioré la qualité, mais a aussi fourni des données précieuses pour les travaux futurs.

Les paramètres initiaux de pression d'injection peuvent être estimés à l'aide de formules empiriques et ajustés lors des essais de moule. Des ajustements progressifs (par incréments de 5 à 10 MPa) permettent d'obtenir des paramètres optimaux où la cavité se remplit complètement sans défaut.

Le polycarbonate nécessite une pression d'injection plus élevée que le polyéthylène.Vrai

Le polycarbonate a une viscosité élevée, nécessitant 80 à 130 MPa, tandis que le polyéthylène nécessite 30 à 80 MPa.

Des parois plus épaisses dans les moules nécessitent des pressions d'injection plus élevées.FAUX

Des parois plus épaisses réduisent la résistance, nécessitant une pression moindre par rapport à des parois plus minces.

Comment optimiser la pression lors des essais de moulage ?

L'ajustement de la pression lors des essais de moulage permet d'améliorer la qualité du produit, la faisant passer de bonne à excellente. Ce processus est crucial. Voici comment je procède.

Pour réaliser des essais de moulage efficaces et optimiser les réglages de pression, j'étudie le comportement des matériaux, j'observe la forme du produit et je vérifie la configuration du moule. Je modifie progressivement les réglages et j'observe les résultats. Cela me permet d'ajuster la pression pour une meilleure qualité de produit. Oui, une meilleure qualité.

Comprendre les propriétés des matériaux

En étudiant les essais de moulage, j'ai constaté l'importance des qualités des matériaux, comme leur épaisseur et leur étalement. Par exemple, les matériaux épais comme le polycarbonate 5 nécessitent des pressions d'injection plus élevées, de l'ordre de 80 à 130 MPa. Les matériaux fluides comme le polyéthylène, quant à eux, requièrent seulement 30 à 80 MPa. Les matériaux qui s'étalent bien remplissent les espaces à une pression plus faible. D'autres, en revanche, nécessitent souvent une pression plus élevée pour un remplissage optimal.

Analyse de la structure du produit

La conception du produit influe considérablement sur les besoins en pression. L'épaisseur des parois est un facteur crucial. Des parois plus épaisses offrent moins de résistance ; une pression de 50 à 90 MPa suffit pour des parois de 5 à 10 mm. Les parois fines, inférieures à 3 mm, nécessitent une pression plus élevée. Des pressions plus importantes, de 80 à 140 MPa, permettent de vaincre la résistance et d'éviter les problèmes de remplissage insuffisant.

Évaluation des facteurs de conception des moules

La conception du moule est cruciale. La taille et la position de l'entrée d'injection, ainsi que le système d'alimentation, sont des facteurs déterminants. Les grandes entrées réduisent la résistance, tandis que les petites entrées nécessitent une pression plus élevée. Un système d'alimentation bien conçu peut réduire considérablement la résistance, notamment avec les systèmes à canaux chauds. Ces derniers permettent de réduire la pression requise de 10 à 30 MPa par rapport aux systèmes à canaux froids.

| Facteur | Impact sur la pression |

|---|---|

| Taille de la porte | Des vannes plus grandes réduisent la pression |

| Système de coureur | Les canaux chauds nécessitent moins de pression |

Réalisation de l'essai de moisissure

Mon approche habituelle consiste à commencer par une pression initiale basée sur des formules éprouvées. J'ajuste ensuite progressivement par paliers de 5 à 10 MPa, tout en surveillant attentivement la qualité du remplissage. L'objectif ? Des cavités parfaitement remplies, sans défauts tels que des marques d'écoulement ou des bulles. Lors du réglage de la vitesse et des autres paramètres, je note la plage de pression optimale pour chaque moule et type de produit afin d'optimiser la production future.

Cela permet de maintenir une qualité constante et d’améliorer l’efficacité des processus de moulage par injection 7 .

Les matériaux à haute viscosité nécessitent des pressions d'injection plus élevées.Vrai

Les matériaux comme le polycarbonate nécessitent une pression de 80 à 130 MPa en raison de leur viscosité élevée.

Les parois minces nécessitent des pressions d'injection inférieures à celles des parois épaisses.FAUX

Les parois minces nécessitent des pressions plus élevées (80-140 MPa) en raison d'une résistance accrue.

Quelles sont les erreurs courantes lors du réglage de la pression d'injection ?

Vous est-il déjà arrivé d'être bloqué à l'atelier par une erreur, face à un moule défectueux, à vous interroger sur l'origine du problème ? De telles erreurs sont souvent dues à des erreurs courantes de réglage de la pression d'injection. Comprendre ces erreurs permet de les éviter.

Les erreurs fréquentes lors du réglage de la pression d'injection consistent à ignorer les caractéristiques du matériau, à négliger les détails de conception du produit, à oublier les facteurs de conception du moule et à faire l'impasse sur les essais de moulage. Corriger ces erreurs permet d'obtenir de meilleurs résultats en moulage par injection.

Sans tenir compte des propriétés des matériaux

Imaginez préparer des biscuits sans vous soucier de la pâte. Les matériaux utilisés en moulage par injection fonctionnent de manière similaire. Chacun possède des caractéristiques uniques. Le polycarbonate, par exemple, ressemble à une pâte à frire épaisse. Il nécessite une pression plus élevée, de l'ordre de 80 à 130 MPa, pour bien s'écouler. À l'inverse, le polyéthylène s'écoule comme du beurre fondu et requiert une pression bien moindre.

La compréhension de ces propriétés permet d'éviter les problèmes de remplissage dus aux variations de viscosité et de fluidité .

Oublier la structure du produit

Assembler un puzzle sans toutes les pièces est frustrant. Cela arrive lorsqu'on néglige les détails de la structure du produit lors du moulage. Les produits plus épais nécessitent moins de pression car la résistance est moindre. La difficulté réside dans les conceptions fines ou complexes. Les parois fines ou les angles délicats, comme dans les boîtiers électroniques, exigent une pression précise. Sans cela, des défauts tels que des marques de soudure ou des remplissages incomplets apparaissent.

| Épaisseur de paroi | Plage de pression recommandée (MPa) |

|---|---|

| >5 mm | 50-90 |

| <3 mm | 80-140 |

Négliger les facteurs de conception du moule

La taille des vannes et le système de canaux jouent un rôle essentiel. Une vanne de grande taille permet un écoulement libre du matériau, à l'instar des vannes ouvertes. Des vannes plus petites nécessitent une pression plus élevée pour un écoulement régulier.

De même, un système à canaux chauds efficace peut réduire la pression de 10 à 30 MPa par rapport à un système à canaux froids.

Négliger les essais de moisissure et l'optimisation

Produire sans essais de moulage, c'est comme partir en voyage sans carte : c'est risqué. Je me base sur les données et je réalise des tests, en ajustant progressivement les paramètres. Trouver le réglage optimal est essentiel pour un remplissage parfait, en évitant les bulles et les marques d'écoulement.

Les réglages initiaux doivent être basés sur des données empiriques, mais un ajustement précis lors des essais de moisissures est crucial.

Considérations supplémentaires

Documenter les paramètres de réussite est essentiel pour garantir la cohérence ; c'est comme conserver les recettes de bons plats : cela permet de reproduire le succès de manière constante.

En évitant ces erreurs courantes, vous garantissez une meilleure qualité des produits et une plus grande efficacité des processus.

Pour aller plus loin, pensez à ces 9 conseils de conception de moules qui amélioreront probablement votre processus.

Les matériaux à haute viscosité nécessitent une pression d'injection plus faible.FAUX

Les matériaux à haute viscosité comme le polycarbonate nécessitent des pressions d'injection plus élevées.

Des parois plus épaisses nécessitent une pression d'injection plus faible.Vrai

Les parois plus épaisses des produits nécessitent généralement des pressions d'injection plus faibles pour un remplissage correct.

Conclusion

La pression d'injection optimale en moulage varie en fonction de la viscosité du matériau, de la structure du produit et de la conception du moule, généralement de 30 à 150 MPa, ce qui nécessite des essais empiriques pour des réglages précis.

-

Découvrez comment différents systèmes de canaux d'injection peuvent influencer la pression d'injection et l'efficacité globale du moule. ↩

-

Découvrez comment les différentes viscosités affectent les exigences de pression d'injection pour divers matériaux. ↩

-

Découvrez les propriétés du polycarbonate pour comprendre pourquoi il nécessite des pressions d'injection plus élevées. ↩

-

La compréhension de la viscosité du matériau est cruciale pour définir les pressions d'injection appropriées et éviter les défauts. ↩

-

La compréhension de la viscosité permet de déterminer les pressions d'injection appropriées pour différents matériaux. ↩

-

Un système de rails bien conçu peut réduire la résistance, optimisant ainsi les réglages de pression. ↩

-

L'exploration des meilleures pratiques peut conduire à une efficacité accrue et à une meilleure qualité des produits. ↩

-

Découvrez pourquoi la compréhension de la viscosité est essentielle pour régler correctement les pressions d'injection et améliorer la qualité du remplissage. ↩

-

Explorez des stratégies pratiques de conception de moules permettant d'optimiser les réglages de pression d'injection et de prévenir les défauts courants. ↩