Je me souviens de mes débuts dans la conception de moules, de mes difficultés avec le placement des noyaux et des cavités et de la réalisation à quel point cela était essentiel pour obtenir de bons résultats.

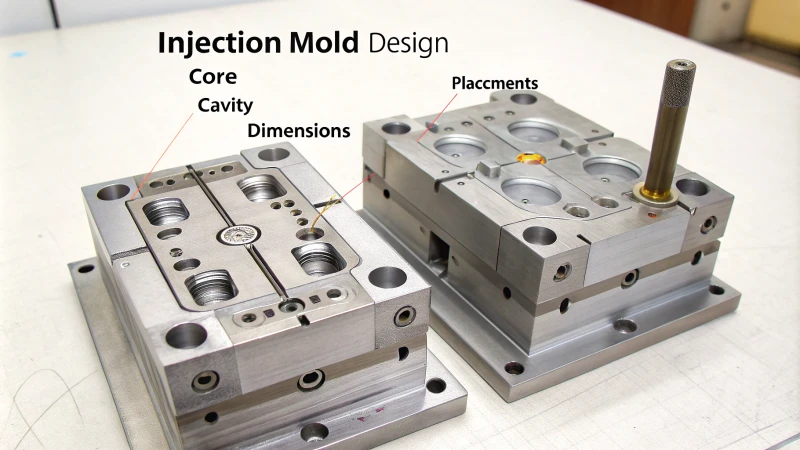

Les meilleures pratiques pour le placement des noyaux et des cavités dans le moulage par injection impliquent un alignement précis, un placement stratégique des lignes de joint, une épaisseur de paroi équilibrée et une conception facilitant le démoulage, le tout pour minimiser les défauts, réduire le temps de cycle et améliorer la qualité du produit.

En repensant à ces défis initiaux, j'ai appris que même si ces principes fondamentaux sont essentiels, approfondir les techniques avancées a vraiment fait une différence dans mes projets. Comprendre les nuances spécifiques aux matériaux et adopter des stratégies innovantes peuvent véritablement transformer la manière dont les conceptions répondent aux objectifs esthétiques et fonctionnels. Voyons comment vous pouvez atteindre ce niveau de précision.

Un alignement correct minimise les défauts de moulage par injection.Vrai

Garantir un alignement correct réduit les problèmes de désalignement, ce qui entraîne moins de défauts.

Une épaisseur de paroi équilibrée augmente le temps de cycle de moulage.FAUX

Une épaisseur de paroi équilibrée réduit réellement le temps de cycle en assurant un refroidissement uniforme.

- 1. Comment l'emplacement des lignes de joint affecte-t-il la conception du moule ?

- 2. Comment l’épaisseur de paroi influence-t-elle le placement du noyau et de la cavité ?

- 3. Pourquoi l’alignement est-il crucial pour le succès du noyau et de l’empreinte ?

- 4. Comment le choix des matériaux affecte-t-il la conception du noyau et de l'empreinte ?

- 5. Quels sont les défis courants liés au placement du noyau et de l'empreinte ?

- 6. Comment la technologie améliore-t-elle la disposition des noyaux et des cavités ?

- 7. Conclusion

Comment l'emplacement des lignes de joint affecte-t-il la conception du moule ?

Vous êtes-vous déjà demandé comment une simple décision pouvait tout changer ? Lors de la conception de moules, le choix du bon emplacement de la ligne de joint fait partie de ces décisions. Il peut transformer l'apparence et la convivialité de votre produit tout en améliorant l'efficacité de la production.

L'emplacement de la ligne de séparation dans la conception du moule affecte l'esthétique, la fonctionnalité et l'efficacité de la production, garantissant ainsi des opérations fluides et une qualité de produit améliorée.

Comprendre les bases des lignes de séparation

Lorsque j’ai commencé à m’initier à la conception de moules, le concept de ligne de joint me semblait être un détail mineur. Mais oh, comme j'avais tort ! Une ligne de séparation est l'endroit où les deux moitiés d'un moule se rencontrent, et sa position peut faire ou défaire votre conception. Cela affecte la facilité avec laquelle le moule s'ouvre 1 et se ferme, ce qui à son tour influence l'efficacité globale de la production.

-

Considérations esthétiques :

- Visibilité du plan de joint sur le produit final. Je me souviens d’une époque où une ligne mal placée entraînait une couture disgracieuse sur un produit par ailleurs parfait.

- Potentiel de flash, qui nécessite un post-traitement. J'ai dû passer des heures à corriger des problèmes de flash en raison d'une mauvaise planification.

-

Considérations fonctionnelles :

- Efficacité d'étanchéité du moule. Une ligne de joint mal alignée provoquait autrefois des fuites, provoquant des maux de tête lors de l'assemblage.

- Alignement avec d’autres caractéristiques de conception.

Facteurs influençant l'emplacement de la ligne de séparation

J'ai appris par essais et erreurs que plusieurs facteurs entrent en jeu pour déterminer où doit se situer cette ligne critique :

| Facteur | Description |

|---|---|

| Géométrie | Les formes complexes peuvent nécessiter plusieurs lignes de séparation |

| Matériel | Différents matériaux peuvent réagir différemment |

| Angle de dépouille | Un tirage suffisant garantit une éjection facile |

Impact sur le processus de conception de moules

Choisir le bon emplacement de la ligne de séparation, c'est comme reconstituer un puzzle :

-

Coûts d'outillage :

- Les emplacements complexes peuvent augmenter les coûts. J'ai été confronté à des dépassements de budget en raison de complexités sous-estimées.

-

Temps de cycle :

- Une séparation plus facile peut réduire le temps de cycle. Des conceptions efficaces m’ont fait gagner d’innombrables heures en production.

-

Finition superficielle :

- Un placement incorrect peut entraîner des défauts. Je me souviens d'un projet qui a failli dérailler à cause de problèmes de mauvaise finition de surface dus à de mauvaises lignes de joint.

Pour en savoir plus sur les types de lignes de joint 2 et leurs applications spécifiques, vous pouvez améliorer considérablement vos stratégies de conception. L'analyse de ces aspects m'a aidé à affiner mes conceptions, en garantissant qu'elles sont rentables et de haute qualité.

En prenant en compte ces facteurs, j'ai appris à trouver un équilibre entre coût, délai et qualité dans mes créations. Comprendre différents scénarios dans lesquels les lignes de séparation sont essentielles peut aider à prendre des décisions de conception éclairées. Je recommande fortement d'examiner les techniques de CAO avancées 3 pour simuler ces effets dès le début de la phase de conception, évitant ainsi des refontes coûteuses par la suite.

La ligne de séparation affecte l’efficacité de l’ouverture et de la fermeture du moule.Vrai

La position de la ligne de joint a un impact sur la fluidité de l'ouverture et de la fermeture d'un moule.

Les lignes de joint complexes réduisent toujours les coûts d'outillage.FAUX

Les lignes de joint complexes augmentent généralement les coûts d'outillage en raison des subtilités de conception.

Comment l’épaisseur de paroi influence-t-elle le placement du noyau et de la cavité ?

Vous êtes-vous déjà demandé pourquoi vos créations ne sont pas toujours parfaites ? Cela pourrait avoir beaucoup à voir avec quelque chose d’aussi simple que l’épaisseur des murs.

L'épaisseur de la paroi affecte le placement du noyau et de la cavité en influençant le refroidissement, le flux de matière et l'intégrité. Une conception appropriée évite les défauts tels que les déformations et les marques d’évier, garantissant ainsi un moulage par injection efficace et de haute qualité.

Comprendre l'épaisseur des parois et ses implications

Je me souviens de la première fois où j'ai réalisé à quel point l'épaisseur des parois était importante dans mes créations. Il s’agissait d’un projet pour un nouveau boîtier de gadget élégant. Tout semblait parfait sur le papier, mais le produit final présentait des défauts gênants comme la déformation. C'est à ce moment-là que j'ai compris : l'épaisseur des parois n'était pas qu'un détail mineur ; cela a changé la donne.

Dans le moulage par injection, l’épaisseur de la paroi détermine la résistance, le poids et la durabilité du produit. Une épaisseur uniforme est comme une arme secrète contre les défauts tels que les déformations ou les affaissements. Cependant, les murs plus épais mettent du temps à refroidir, ce qui peut entraîner des problèmes de refroidissement inégal 4 .

| Aspect | Impact |

|---|---|

| Force | Augmente avec l'épaisseur |

| Temps de refroidissement | Plus long avec des murs plus épais |

| Utilisation du matériau | Plus haut avec une épaisseur accrue |

| Risque de défaut | Les marques d'évier sont plus probables avec des murs plus épais |

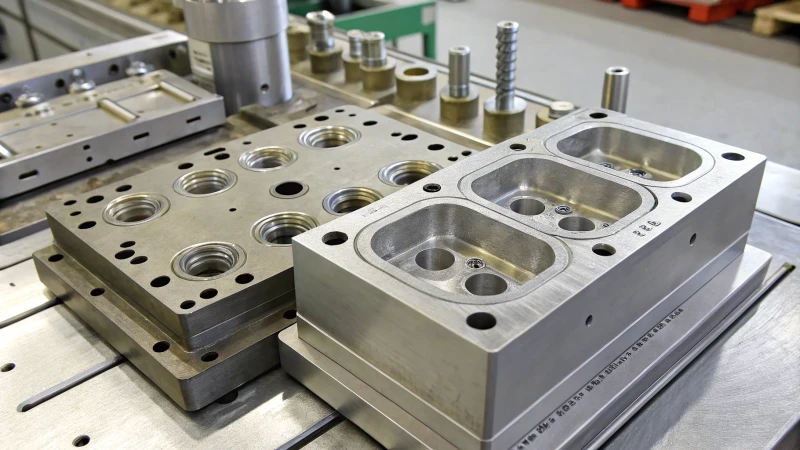

Considérations relatives au placement du noyau et de la cavité

Le placement du noyau et de l’empreinte dans la conception du moule s’apparente à un jeu d’échecs : stratégique et crucial. L'épaisseur de la paroi influence directement ce placement car elle affecte la façon dont le matériau s'écoule. Un placement correct garantit que le moule se remplit de manière optimale, préservant ainsi l'intégrité du produit 5 . J'ai appris à toujours tenir compte du chemin d'écoulement et à éviter les zones où les matériaux pourraient s'accumuler comme une flaque d'eau tenace.

Équilibrer la conception et la fonctionnalité

Trouver le juste milieu entre l'esthétique du design et la fonctionnalité est le défi de tout designer. Je me souviens avoir travaillé sur une conception avec des parois épaisses pour renforcer l'intégrité structurelle, pour ensuite découvrir que cela compromettait l'efficacité du refroidissement 6 . D’un autre côté, les parois minces refroidissaient plus rapidement mais ne pouvaient pas supporter la pression, ce qui entraînait des faiblesses. Nous devons soigneusement peser ces facteurs pour créer des produits qui non seulement fonctionnent bien, mais qui sont également superbes.

Applications pratiques et exemples

Prenons l'exemple d'une coque de smartphone. Il lui faut juste la bonne épaisseur de paroi pour résister aux impacts tout en restant suffisamment léger pour tenir confortablement. Une fois, j'ai ajusté le placement du noyau et de la cavité sur la base de ce principe et j'ai réussi à éviter les traces d'enfoncement 7 , obtenant ainsi un design à la fois durable et attrayant.

Comprendre comment l'épaisseur de paroi affecte le placement du noyau et de la cavité est essentiel pour quiconque cherche à produire efficacement des pièces moulées par injection de premier ordre. En appliquant ces connaissances, les concepteurs comme nous peuvent améliorer à la fois l'intégrité structurelle et l'attrait esthétique de nos produits, conduisant finalement à de meilleures performances sur le marché.

Des murs plus épais augmentent le risque de marques d’évier.Vrai

Les parois plus épaisses refroidissent plus lentement, ce qui entraîne un refroidissement inégal et des marques potentielles d'évier.

Une épaisseur de paroi uniforme empêche la déformation dans les moules.Vrai

Un refroidissement uniforme à partir d'une épaisseur uniforme réduit le risque de déformation pendant le moulage.

Pourquoi l’alignement est-il crucial pour le succès du noyau et de l’empreinte ?

Avez-vous déjà essayé de reconstituer un puzzle pour constater que les pièces ne s'emboîtent pas parfaitement ? C'est à cela que peuvent ressembler des moules mal alignés dans le moulage par injection.

L'alignement de la conception du noyau et de la cavité est essentiel pour des ajustements précis, réduisant les défauts de moulage par injection, optimisant les performances du moule, améliorant la qualité du produit et réduisant les coûts de production.

Comprendre les bases de l'alignement du noyau et de la cavité

Dans le monde du moulage par injection 8 , j'ai l'impression de peaufiner constamment un puzzle géant et complexe. Le noyau et la cavité sont comme ces pièces de puzzle parfaitement assorties qui s'emboîtent pour créer une image impeccable ou, dans ce cas, un espace creux parfait pour le plastique. Sans un alignement parfait, mes efforts pourraient s’effondrer, conduisant à plus qu’un simple casse-tête frustrant, mais également à des problèmes réels comme un excès de matériau ou une déformation d’une pièce.

- Précision : il s'agit avant tout d'obtenir que ces pièces s'ajustent parfaitement. Lorsque le noyau et la cavité s'alignent parfaitement, cela garantit que le produit final est aussi proche que possible des spécifications de conception, exactement comme je l'avais prévu.

- Efficacité : non seulement un mauvais alignement perturbe ma précision, mais il use également les composants du moule plus rapidement que je ne peux dire "ajustement", ce qui entraîne plus de maintenance que je ne le souhaiterais.

Impact du désalignement

Un mauvais alignement peut entraîner plusieurs problèmes tels que :

| Problème | Description |

|---|---|

| Clignotant | Excès de matériau s'échappant entre les moitiés du moule |

| Déformation de la pièce | Déformation ou pliage du produit fini |

| Dommages aux outils | Contrainte accrue sur les pièces du moule entraînant une usure prématurée |

Ces problèmes ne gâchent pas seulement une bonne journée ; ils ont touché durement le résultat net.

Techniques pour assurer un bon alignement

- Utilisation de broches de guidage : J'ai découvert qu'incorporer des broches de guidage, c'est comme avoir un fidèle compagnon : elles aident à aligner les moitiés du moule pendant la fermeture, réduisant ainsi les erreurs.

- Calibrage régulier : tout comme la mise au point de ma voiture, la vérification et le calibrage réguliers des machines de moulage garantissent que tout reste sur la bonne voie.

- Logiciel de CAO avancé 9 : C'est là que mes compétences en conception brillent. L'utilisation d'un logiciel de CAO avancé me permet de simuler et d'ajuster l'alignement avant que quoi que ce soit ne soit mis en production.

Exemple du monde réel

Je me souviens avoir travaillé avec une entreprise qui a produit des enveloppes pour les gadgets électroniques. Même le moindre désalignement pourrait entraîner des lacunes ou des surfaces inégales. Il ne s'agissait pas seulement de l'esthétique - ces défauts ont également eu un impact sur les fonctionnalités. En nous concentrant sur l'alignement parfait, nous avons réussi à éviter ces défauts et à livrer des produits de haute qualité.

L'adoption de ces techniques a transformé la façon dont j'aborde la conception des moisissures. Il ne s'agit pas seulement de maintenir l'intégrité des produits; Il s'agit de stimuler l'efficacité de la production. Pour quelqu'un comme moi dans le domaine de la conception, la maîtrise de ces stratégies d'alignement fait vraiment une différence dans la réussite des résultats dans la conception de moisissures 10 .

Le désalignement provoque une augmentation de l'entretien des moisissures.Vrai

Le désalignement conduit à l'usure, nécessitant un entretien fréquent.

Les broches de guidage ne sont pas nécessaires pour l'alignement des moisissures.FAUX

Les broches de guidage sont cruciales pour aligner les moitiés de moisissure et réduire les erreurs.

Comment le choix des matériaux affecte-t-il la conception du noyau et de l'empreinte ?

Vous ne croiriez pas à quel point le choix du bon matériau peut tout changer dans la fabrication de moisissures!

Le choix du bon matériau pour la conception du noyau et de la cavité influence la durabilité des moisissures, la conductivité thermique et la finition de surface, assurant des performances optimales et une longévité dans le moulage par injection.

Le rôle des propriétés matérielles

Je me souviens de la première fois que j'ai dû choisir un matériau pour une conception de noyau et de cavité. Cela ressemblait à une tâche écrasante. Après tout, les propriétés des matériaux telles que la dureté, la conductivité thermique et la résistance à la corrosion sont essentielles pour créer des moules efficaces. Prenez l'acier durci 11 , par exemple - sa dureté élevée lui donne une excellente résistance à l'usure, ce qui est essentiel pour les moules qui passent par des taux de cycle élevés. D'un autre côté, les alliages de cuivre sont fantastiques pour réduire les temps de cycle en raison de leur dissipation de chaleur supérieure.

| Matériel | Dureté | Conductivité thermique | Résistance à la corrosion |

|---|---|---|---|

| Acier trempé | Haut | Faible | Modéré |

| Alliage de cuivre | Modéré | Haut | Faible |

Rentabilité et efficacité

Le budget peut faire ou défaire un projet; Je l'ai vu de première main. Alors que les matériaux de pointe comme le cuivre de Beryllium 12 offrent des capacités de transfert de chaleur en cours, elles peuvent être chères. J'ai appris qu'il s'agit de trouver un équilibre. Parfois, la combinaison des matériaux peut maximiser à la fois la rentabilité et les performances. Par exemple, l'utilisation d'un cadre de moule en acier avec des inserts en cuivre peut améliorer le refroidissement sans se casser la banque.

Impact sur la finition de surface

La finition de surface d'une pièce moulée peut faire une énorme différence dans son application. Une fois, j'ai travaillé sur un projet où nous avions besoin d'une finition brillante pour les bobines électroniques grand public - de l'acier inoxydable poli était notre héros. Inversement, l'aluminium était parfait pour les composants légers qui n'avaient pas besoin de briller. La finition de surface 13 ne concerne pas seulement les looks; Il affecte également les propriétés fonctionnelles comme la friction et l'adhésion.

Comprendre ces impacts matériels aide les concepteurs, comme moi, à prendre des décisions éclairées qui harmonisent les performances, le coût et l'efficacité de la production dans la conception du noyau et de la cavité. Le choix du bon matériau est crucial pour atteindre les résultats souhaités des produits et le maintien d'un avantage concurrentiel dans la fabrication.

Les alliages de cuivre réduisent le temps de refroidissement dans la conception de la moisissure.Vrai

Les alliages de cuivre ont une conductivité thermique élevée, permettant une dissipation de chaleur plus rapide.

Les moules en aluminium sont idéaux pour les finitions brillantes.FAUX

L'acier inoxydable poli, pas l'aluminium, est préféré pour les finitions brillantes.

Quels sont les défis courants liés au placement du noyau et de l'empreinte ?

La plongée dans le monde du noyau et le placement de la cavité ressemble à la résolution d'un puzzle complexe qui exige à la fois la créativité et la précision. Explorons les défis et comment les relever.

Les défis de placement au cœur et à la cavité impliquent d'assurer l'intégrité structurelle, de gérer le retrait et de maintenir un alignement précis, tous cruciaux pour la conception et la production de moisissures réussies.

Préoccupations d'intégrité structurelle

Je me souviens de la première fois que j'ai réalisé la signification du placement du noyau et de la cavité pour la résistance du moule. Au cours d'un projet au début de ma carrière, j'ai égaré un noyau, ce qui a conduit à un moule affaibli et à un éventail de défauts. C'était une dure leçon apprise, mais cela m'a appris l'importance d'utiliser des outils de simulation 14 pour évaluer la distribution du stress. Maintenant, assurer une pression équilibrée pendant le moulage est une seconde nature pour moi, réduisant les points faibles potentiels.

Gérer le retrait des matériaux

Le rétrécissement des matériaux ressemble souvent à un joker dans le processus de conception. À une occasion, j'ai sous-estimé le rétrécissement d'un nouveau polymère, ce qui a entraîné des parties qui ne s'intègrent pas tout à fait comme prévu. C'était frustrant mais une expérience précieuse qui a souligné l'importance de consulter les fiches techniques de rétrécissement 15 . Ceux-ci aident à prédire le comportement des matériaux, me permettant d'ajuster les dimensions du noyau et de la cavité en conséquence.

| Type de matériau | Rétrécissement typique |

|---|---|

| ABS | 0.4-0.7% |

| Polypropylène | 1.0-2.5% |

| Nylon | 1.2-2.0% |

Assurer un alignement précis

La précision est vraiment au cœur de la conception de moisissures de qualité. Je n'oublierai jamais un projet où un léger désalignement a provoqué des incohérences coûteuses dans l'épaisseur de la paroi, conduisant à des pièces rejetées. Cette expérience m'a appris la valeur de l'utilisation des techniques d'alignement de précision 16 pour maintenir des normes de qualité.

Équilibrer les besoins esthétiques et fonctionnels

En tant que designers, nous sommes souvent pris entre la prise de biens des produits et fonctionne bien. Dans un projet mémorable, j'ai dû tirer parti du logiciel CAO avancé 17 pour naviguer sur des problèmes de conception potentiels avant de créer le moule physique. Équilibrer l'esthétique avec la fonction est devenu non seulement un objectif, mais un mantra.

Les noyaux mal placés affaiblissent la force du moule.Vrai

Le placement de base correct assure une intégrité structurelle en distribuant uniformément le stress.

Tous les matériaux rétrécissent au même rythme.FAUX

Différents matériaux ont des taux de retrait variés, affectant les dimensions finales.

Comment la technologie améliore-t-elle la disposition des noyaux et des cavités ?

Je me souviens de mon premier projet de conception de moisissure comme hier - tous les détails semblaient monumentaux. Heureusement, la technologie est devenue mon meilleur allié, transformant le processus intimidant d'optimisation des dispositions de noyau et de cavité en un art rationalisé et efficace.

La technologie améliore les dispositions de noyau et de cavité en utilisant des logiciels CAO, des outils de simulation et des algorithmes d'IA pour améliorer la précision de conception, réduire l'utilisation des matériaux et augmenter l'efficacité et la rentabilité.

Le rôle du logiciel de CAO

Quand j'ai commencé à utiliser le logiciel CAO, j'ai été étonné de voir comment cela semblait ouvrir un tout nouveau monde de possibilités. Créer des modèles précis et détaillés, c'était comme esquisser des rêves qui pourraient être facilement modifiés et perfectionnés avant de faire le saut en production. Une fois, je me souviens avoir travaillé sur un design particulièrement complexe où chaque modification devait être parfaite. La CAD a rendu tellement plus facile à visualiser et à s'adapter sans les maux de tête de prototypes physiques constants.

Pour les collègues concepteurs 18 , cette flexibilité peut réduire considérablement les étapes d'essais et d'erreurs, ce qui signifie une économie de temps et de ressources précieuses. C'est un peu comme avoir une gomme pour vos idées : les affiner rapidement jusqu'à ce qu'elles soient parfaites.

| Avantages de la CAO dans la conception de moules |

|---|

| Précision améliorée |

| Modifications faciles |

| Prototypage rentable |

Outils de simulation pour l'optimisation des moules

Il y a eu un moment au début de ma carrière où j'ai réalisé le véritable pouvoir des outils de simulation. Imaginez ceci : nous sommes sur le point de finaliser la conception d'un moule lorsqu'une simulation a révélé des pièges à air potentiels. Cette idée nous a évité ce qui aurait pu être un oubli coûteux. En exécutant ces simulations, je peux prévoir les performances d'un moule pendant les processus d'injection et m'ajuster en conséquence.

L’analyse du flux de moule est ici particulièrement précieuse. Il permet d'affiner le placement des portes et des glissières, ce qui constitue essentiellement la feuille de route pour le flux de matériaux. Ce dépannage préventif garantit moins de défauts et un produit final de meilleure qualité. C'est comme avoir une boule de cristal qui vous montre la meilleure voie à suivre.

Comprendre Mold Flow Analysis 19 est crucial pour quiconque souhaite optimiser ses conceptions.

IA et apprentissage automatique dans la conception de moules

J'ai été fasciné par la façon dont l'IA et l'apprentissage automatique ont commencé à transformer la conception des moules. Imaginez qu'un expert chevronné vous murmure des idées à l'oreille et vous guide dans des calculs complexes. Les systèmes d’IA analysent d’innombrables paramètres de conception et recommandent les configurations de noyau et de cavité les plus efficaces.

Cette approche accélère non seulement le processus de conception, mais améliore également la précision en réduisant les erreurs humaines, une préoccupation constante dans les calculs manuels. C'est comme avoir une paire d'yeux supplémentaire garantissant que tout s'aligne parfaitement pour de meilleurs résultats de production.

Découvrez comment l'IA transforme la conception de moules 20 avec des solutions de pointe.

Tendances futures en matière d'optimisation des moules

Je ne peux m'empêcher d'être enthousiasmé par la direction que prendront les tendances futures en matière d'optimisation des moules. Prenons l'exemple de l'impression 3D. Cela change la donne, permettant le prototypage et le test rapides de conceptions complexes qui étaient autrefois jugées trop coûteuses ou carrément impossibles avec les méthodes traditionnelles.

Rester informé de ces technologies émergentes est crucial pour les exploiter afin d'améliorer nos flux de travail. Je recherche constamment de nouvelles façons d'intégrer ces avancées, sachant qu'elles ouvriront la voie à des conceptions plus innovantes.

Les concepteurs doivent rester informés de ces tendances afin de tirer parti des nouvelles technologies qui améliorent leurs flux de travail 21 .

Le logiciel de CAO réduit les essais et erreurs dans la conception des moules.Vrai

La CAO permet une modélisation et des tests précis avant la production, économisant ainsi des ressources.

L’IA augmente les erreurs humaines dans les processus de conception de moules.FAUX

L'IA minimise les erreurs humaines en automatisant les calculs et en optimisant les conceptions.

Conclusion

Cet article décrit les meilleures pratiques pour le placement des noyaux et des cavités dans le moulage par injection, en mettant l'accent sur l'alignement, l'épaisseur des parois, l'emplacement des lignes de joint et la sélection des matériaux pour améliorer la qualité et l'efficacité du produit.

-

Découvrez comment les mécanismes d'ouverture des moules influencent les délais de fabrication et réduisent les goulots d'étranglement. ↩

-

Découvrez les différents types de lignes de joint et leurs applications pour optimiser votre conception. ↩

-

Explorez les méthodes de CAO de pointe pour simuler efficacement des scénarios de conception de moules. ↩

-

Un refroidissement inégal peut entraîner des défauts tels qu'une déformation ou un retrait, compromettant ainsi la qualité du produit. Comprendre son impact aide les concepteurs à optimiser l’épaisseur des parois et le placement du noyau/cavité. ↩

-

Un placement correct du noyau et de la cavité garantit un flux de matière efficace et prévient les défauts, ce qui est crucial pour maintenir la qualité du produit dans le moulage par injection. ↩

-

L'épaisseur de la paroi influence les vitesses de refroidissement dans le moulage par injection. Ce lien explore comment une conception appropriée peut améliorer l'efficacité et minimiser les défauts. ↩

-

Les marques d'évier peuvent altérer l'apparence et le fonctionnement du produit. Découvrez des stratégies pour les éviter grâce à une épaisseur de paroi et une conception de moule optimales. ↩

-

Découvrez le fonctionnement du moulage par injection pour comprendre l'impact de l'alignement du noyau et de l'empreinte sur la qualité du produit. ↩

-

Découvrez les meilleurs outils de CAO pour améliorer la précision de la conception des moules, garantissant ainsi un alignement optimal du noyau et de l'empreinte. ↩

-

Apprenez des techniques avancées pour obtenir un alignement précis dans la conception des moules, réduisant ainsi les défauts et améliorant l’efficacité. ↩

-

Découvrez comment l'acier trempé améliore la durabilité des moules et prolonge leur cycle de vie. ↩

-

Découvrez pourquoi le cuivre-béryllium est privilégié pour ses propriétés thermiques exceptionnelles. ↩

-

Découvrez comment différents matériaux affectent la qualité de surface finale des pièces moulées. ↩

-

Les outils de simulation aident à prédire la répartition des contraintes, contribuant ainsi à des conceptions de moules plus solides. ↩

-

Les fiches techniques de retrait fournissent des informations essentielles pour prédire le comportement des matériaux après le moulage. ↩

-

L'alignement précis garantit que les moules produisent des pièces cohérentes et de haute qualité, sans défauts. ↩

-

Un logiciel de CAO avancé aide à visualiser et à résoudre les problèmes de conception dès le début. ↩

-

Explorez les capacités des logiciels de CAO pour améliorer la précision et l'efficacité de la conception des moules. ↩

-

Découvrez les avantages de l’analyse des flux de moule pour prévoir et prévenir les défauts de conception. ↩

-

Découvrez comment les applications d'IA rationalisent les processus de conception de moules avec une grande précision. ↩

-

Restez informé des tendances futures qui peuvent révolutionner les processus de moulage par injection. ↩