Vous êtes-vous déjà demandé comment prennent forme vos jouets en plastique ou vos pièces automobiles préférées ? C’est grâce au moulage par injection !

Les pièces en plastique moulées par injection sont fabriquées en chauffant et en faisant fondre du plastique, en l'injectant dans un moule sous haute pression, puis en le refroidissant pour lui donner une forme précise. Cette méthode est efficace pour produire de grandes quantités de pièces identiques.

Vous comprenez maintenant les bases ; explorez donc chaque étape de cette transformation remarquable. Chaque phase du processus de moulage par injection revêt une importance particulière et comporte des détails spécifiques qui font du produit final un objet non seulement utile, mais aussi d'excellente qualité.

Le moulage par injection est idéal pour la production de masse.Vrai

Le moulage par injection permet de fabriquer efficacement de grandes quantités de pièces identiques.

- 1. Quelles sont les étapes clés du processus de moulage par injection ?

- 2. Pourquoi le moulage par injection est-il privilégié pour la production de masse ?

- 3. Quels matériaux conviennent au moulage par injection ?

- 4. Quel est l'impact du moulage par injection sur la conception des produits ?

- 5. Conclusion

Quelles sont les étapes clés du processus de moulage par injection ?

Le moulage par injection transforme le plastique brut en pièces fonctionnelles et précises. Ce procédé comprend une série d'étapes détaillées.

Les étapes clés du processus de moulage par injection comprennent la fermeture du moule, l'injection, le maintien de la pression, le refroidissement, l'ouverture du moule et le démoulage. Chaque étape est essentielle pour garantir la précision et la qualité du produit final.

Processus de moulage par injection

Fermeture du moule

Le procédé de moulage par injection commence par la fermeture du moule. Durant cette étape, les deux moitiés du moule, appelées côtés « A » et « B », sont fermement serrées. Ceci empêche les fuites de plastique chaud lors de l'injection.

Injection de plastique

Lorsque le moule est bien fermé, le plastique en fusion pénètre dans la cavité. Il se réchauffe et fond dans un cylindre, puis est propulsé à travers une buse par un système hydraulique ou mécanique. Cette étape est cruciale pour la forme initiale de la pièce.

Pression de maintien

Une fois la cavité remplie, le maintien d'une pression permet de compenser le retrait du matériau lors du refroidissement et du durcissement du plastique. Cette étape garantit la forme et les dimensions exactes de la pièce et évite les défauts tels que les retassures ou les interstices.

Refroidissement

Le refroidissement est une étape cruciale du processus. Un liquide de refroidissement circule dans des canaux du moule pour accélérer le refroidissement du plastique. Un bon refroidissement est essentiel à la stabilité et à l'aspect de surface du produit final.

Ouverture du moule

Lorsque le plastique a suffisamment refroidi et durci, le moule s'ouvre. Cela implique d'inverser le système de serrage pour séparer les côtés « A » et « B » du moule.

Retrait du produit

Au final, un système d'éjection expulse la pièce finie de la cavité du moule. Ce processus est souvent automatique et peut inclure des étapes supplémentaires comme l'ébarbage ou d'autres tâches de contrôle qualité.

En comprenant ces étapes, les fabricants peuvent améliorer leur efficacité de production et leurs mesures de contrôle qualité. Chaque étape influe véritablement sur la réussite du processus de moulage par injection.

Le moule fermé empêche les fuites de plastique.Vrai

Le serrage à haute pression empêche toute fuite de plastique pendant l'injection.

Le refroidissement est l'étape la plus rapide du moulage.FAUX

Un refroidissement durable nécessite beaucoup de temps en raison de la stabilité dimensionnelle nécessaire.

Pourquoi le moulage par injection est-il privilégié pour la production de masse ?

Le moulage par injection est un procédé de choix pour la production de masse grâce à son efficacité et sa précision. Mais pourquoi est-il si avantageux pour la production à grande échelle ?

Le moulage par injection est privilégié pour la production de masse car il offre une efficacité élevée, une qualité constante et une grande polyvalence en termes de matériaux et de conception, ce qui le rend idéal pour produire de grandes quantités de pièces identiques.

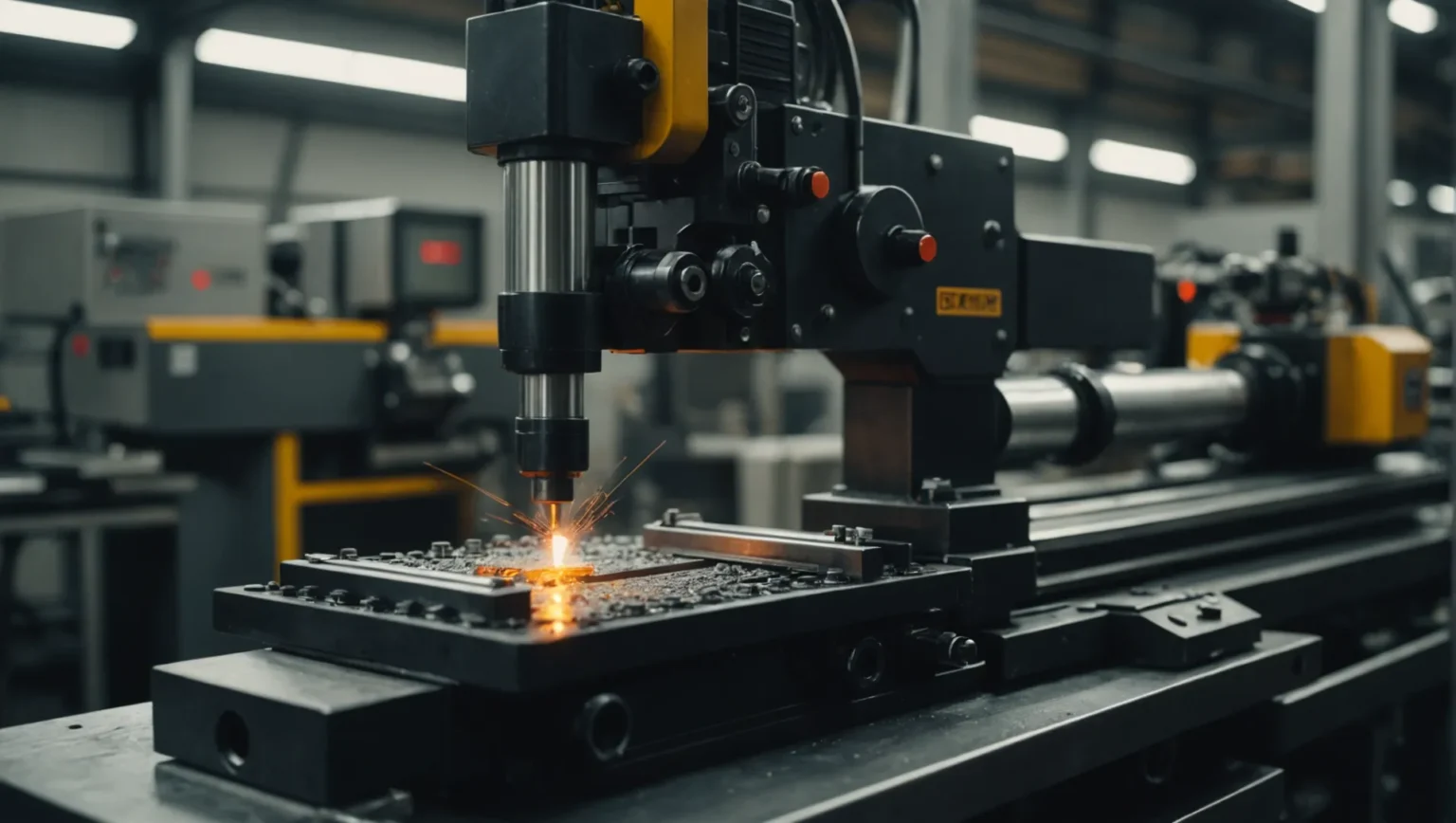

Machine de moulage par injection en fonctionnement

Haute efficacité et productivité

Le moulage par injection est prisé pour la production de masse en raison de sa rapidité. Les machines fabriquent de nombreuses pièces avec une intervention humaine minimale, offrant ainsi une solution automatisée qui réduit les délais.

Prenons l'exemple d'un constructeur automobile qui fabrique des pièces pour tableaux de bord. Le même moule est utilisé en continu sans s'user, ce qui permet une production ininterrompue et un rendement élevé. Il en résulte une réduction des coûts de main-d'œuvre et une livraison plus rapide des produits.

Qualité et précision constantes

Dans la production de masse, toutes les pièces doivent être de qualité identique. Le moulage par injection y contribue en garantissant que chaque pièce soit fabriquée aux dimensions et à la forme exactes définies par le moule. Cette uniformité est essentielle dans des secteurs comme l'électronique et le médical, où de petites erreurs peuvent engendrer des problèmes.

Par exemple, la fabrication de seringues médicales exige que chacune d'elles réponde à des normes de qualité strictes pour une utilisation en toute sécurité. Ceci est réalisé grâce à des moules précis et des systèmes de contrôle avancés qui vérifient chaque étape de la production.

Polyvalence dans l'utilisation des matériaux

Le moulage par injection est compatible avec de nombreux matériaux, notamment différents thermoplastiques et plastiques thermodurcissables. Cette adaptabilité permet de choisir des matériaux adaptés aux besoins du produit, comme la résistance mécanique ou thermique.

Le polypropylène ( PP ) est souvent choisi pour les produits ménagers en raison de sa robustesse et de sa résistance aux chocs. En revanche, le polycarbonate est utilisé pour les produits nécessitant transparence et protection contre les impacts, comme les verres de lunettes.

| Matériel | Propriétés | Utilisations courantes |

|---|---|---|

| Polypropylène | Solide et résistant au stress | Articles ménagers, pièces automobiles |

| Polycarbonate | Transparent et résistant aux chocs | lentilles de lunettes, contenants transparents |

| ABS | caractéristiques mécaniques robustes | boîtiers d'appareils électroménagers, pièces de jouets |

Flexibilité de conception

Le moulage par injection offre une grande liberté de conception. Ce procédé permet de créer des formes complexes aux détails précis, difficiles à obtenir par d'autres méthodes. Cette adaptabilité est due à des moules conçus sur mesure.

Par exemple, les boîtiers d'appareils électroniques présentent souvent des formes complexes avec des emplacements précis pour les boutons. Le moulage par injection permet de reproduire fidèlement ces formes complexes, garantissant ainsi que chaque pièce corresponde au design prévu.

En résumé, bien que les coûts de mise en place du moulage par injection puissent être élevés, ses avantages en termes d'efficacité, de qualité constante, de flexibilité dans le choix des matériaux et de créativité en matière de conception en font le choix idéal pour la production à grande échelle.

Le moulage par injection réduit les coûts de main-d'œuvre dans la production de masse.Vrai

L'automatisation du moulage par injection réduit le besoin d'efforts humains et diminue les dépenses liées à la main-d'œuvre.

Le polycarbonate est utilisé dans le moulage par injection pour sa haute résistance à la chaleur.FAUX

Le polycarbonate est apprécié pour sa transparence et sa résistance aux chocs, et non pour sa tolérance à la chaleur.

Quels matériaux conviennent au moulage par injection ?

Le choix du matériau approprié pour le moulage par injection est essentiel à la réussite de votre produit. Chaque matériau possède des propriétés distinctes, influant sur la résistance, la flexibilité et le coût.

Les thermoplastiques comme le polyéthylène, le polypropylène, le polystyrène, le polycarbonate et l'ABS conviennent au moulage par injection en raison de leur capacité à être fondus, moulés et refroidis à plusieurs reprises sans altérer leurs propriétés fondamentales.

Utilisation des thermoplastiques : choix populaires

Les thermoplastiques dominent le procédé de moulage par injection grâce à leur capacité à être réchauffés et remodelés. Ces matériaux s'adaptent facilement et conviennent à de nombreuses applications.

-

Polyéthylène ( PE ) : Le PE est robuste et flexible, et on le retrouve fréquemment dans les emballages, les conteneurs et les tuyaux. Il existe en différentes résistances, chacune offrant un compromis entre durabilité et flexibilité.

-

Le polypropylène ( PP ) est un matériau résistant aux produits chimiques et durable. Il est utilisé pour les pièces automobiles, les textiles et les articles ménagers.

-

Polystyrène ( PS ) : Le PS est transparent et robuste, idéal pour les couverts jetables et les boîtiers de CD.

-

Polycarbonate ( PC ) : Le PC résiste aux chocs et est transparent, il est donc utilisé dans les verres de lunettes, les outils médicaux et les lampes.

-

Acrylonitrile Butadiène Styrène ( ABS ) : L'ABS est solide et résistant aux chocs, souvent utilisé dans les pièces automobiles, les boîtiers d'appareils électroniques et les jouets comme les LEGO.

| Matériel | Caractéristiques principales | Utilisations courantes |

|---|---|---|

| PE | Courbes, fortes | Garniture, tuyaux |

| PP | Résiste aux produits chimiques | Pièces automobiles, tissu |

| PS | Clair, rigide | Couverts |

| PC | Force d'impact | verres de lunettes |

| ABS | Fort | Pièces automobiles |

Plastiques thermodurcissables : un rôle plus mineur

Bien que les thermoplastiques soient plus flexibles, certains plastiques thermodurcissables sont également utiles pour le moulage. Une fois durcis, ces matériaux restent rigides. Les résines phénoliques et époxy sont particulièrement adaptées aux applications où la chaleur est un facteur important.

Choisir le bon matériau

Le choix du matériau le plus adapté dépend des exigences du produit. Voici quelques points importants à prendre en compte :

-

Caractéristiques mécaniques : Le matériau doit répondre aux exigences de résistance, d'élasticité et de durabilité liées à son utilisation.

-

Caractéristiques thermiques : Doivent correspondre aux conditions de température et rester stables sous l'effet de la chaleur.

-

Résistance chimique : Importante pour les articles exposés à des produits chimiques puissants ou à des environnements difficiles.

-

Équilibre des coûts : Trouver des options moins chères tout en maintenant la qualité des matériaux est crucial.

Ces informations vous aideront à choisir un matériau performant et adapté à votre budget. Pour vous guider dans votre choix, il peut être utile comparatif de matériaux .

Le polyéthylène est utilisé dans la fabrication de pièces automobiles.FAUX

Le polyéthylène est souvent utilisé dans les emballages et les tubes, et non dans les pièces automobiles.

Les thermoplastiques peuvent être remodelés plusieurs fois.Vrai

Les thermoplastiques peuvent être chauffés à nouveau et remodelés, ce qui leur permet d'être utilisés dans divers procédés de moulage.

Quel est l'impact du moulage par injection sur la conception des produits ?

Le moulage par injection influence grandement la conception des produits en déterminant les formes, les substances et l'efficacité de la production.

Le moulage par injection influence la conception des produits en permettant la réalisation de formes complexes, en garantissant une grande précision et en acceptant une vaste gamme de matériaux. Dès la phase de conception, les concepteurs doivent prendre en compte la conception du moule, la fonctionnalité de la pièce et l'efficacité de la production.

Flexibilité et complexité de la conception

Le moulage par injection permet la fabrication de pièces aux formes complexes. Les concepteurs créent ainsi des produits présentant des caractéristiques telles que des espaces intérieurs, des filetages et des textures fines. Par exemple, des pièces automobiles comme les tableaux de bord et les consoles centrales sont produites d'une seule pièce, même avec leurs formes complexes.

Précision et cohérence

Le moulage par injection offre une grande précision, essentielle pour les produits nécessitant des ajustements précis et des dimensions exactes. La fabrication précise des moules et le contrôle rigoureux des étapes d'injection garantissent une quasi-identité pour chaque pièce. Ceci est crucial pour des secteurs comme l'électronique, où des composants tels que les boîtiers de circuits imprimés requièrent des mesures exactes.

Polyvalence des matériaux

Cette méthode est compatible avec une large gamme de matériaux, notamment certains thermoplastiques et thermodurcissables. Cette diversité permet aux concepteurs de choisir les matériaux en fonction de critères tels que la résistance, la transparence ou la flexibilité. Par exemple, le polycarbonate est privilégié pour sa très grande résistance aux chocs dans les coques de téléphone.

Impact sur les coûts et l'efficacité

Les coûts initiaux liés aux moules pour le moulage par injection sont élevés, mais le coût unitaire diminue considérablement pour les productions en grande série. Les concepteurs doivent trouver un équilibre entre les dépenses initiales et les économies potentielles sur la production et la consommation de matériaux. Le recyclage des chutes de matériaux contribue également à l'efficacité économique et à la durabilité.

Considérations de conception

Les concepteurs prennent en compte les angles de dépouille, l'épaisseur des parois et l'emplacement des nervures afin d'améliorer la moulabilité et de réduire les défauts tels que le gauchissement ou les retassures. La connaissance de ces facteurs dès la conception permet d'exploiter pleinement les avantages du moulage par injection.

Le moulage par injection permet de réaliser des géométries de produits complexes.Vrai

Le moulage par injection permet de réaliser des formes complexes et des motifs fins.

Les concepteurs négligent la conception du moule dans le moulage par injection.FAUX

La conception des moules joue un rôle clé pour assurer le bon fonctionnement des processus.

Conclusion

Le moulage par injection révolutionne la production industrielle grâce à son efficacité et son adaptabilité. La maîtrise de ce procédé permet de mieux apprécier son importance dans la fabrication de produits de haute qualité pour diverses industries.

-

Découvrez des stratégies pour améliorer l'efficacité et réduire les délais de production : 1. Rationaliser les processus et les flux de travail ; 2. Optimiser l'utilisation des machines ; 3. Investir dans les technologies de pointe ; 4. Mettre en œuvre une production efficace… ↩

-

Découvrez pourquoi les thermoplastiques sont privilégiés pour leur polyvalence : le moulage thermoplastique est un procédé de fabrication qui permet de créer des pièces entièrement fonctionnelles en injectant de la résine plastique dans un moule préfabriqué. ↩

-

Apprenez à évaluer efficacement les propriétés des matériaux : Comparaison des matériaux de moulage par injection. Résistant, rigide, dur et solide. Bonne lubrification et résistance aux hydrocarbures et aux solvants organiques. ↩