Vos moules semblent-ils souvent lutter contre l'équilibre ?

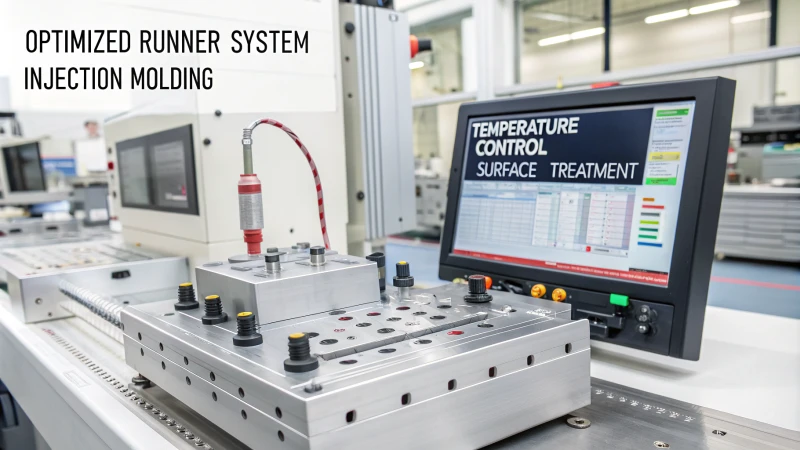

Pour créer un système d'alimentation en eau équilibré, j'ajuste les dimensions des canaux et j'utilise une conception optimisée. J'utilise de simulation numérique pour simuler le processus et apporter des modifications en fonction des données des capteurs. La maîtrise de la température influence considérablement les résultats des systèmes à canaux chauds. Le traitement de surface est également essentiel. Il est primordial.

À mes débuts dans la conception de moules, j'ai eu beaucoup de mal avec les systèmes de canaux d'alimentation irréguliers. J'avais l'impression de jongler avec trop de choses à la fois. Apprendre les formes géométriques m'a été d'une grande aide. L'utilisation d'outils de simulation avancés a véritablement transformé le processus. Un contrôle précis de la température est essentiel. Il constitue souvent la clé, souvent méconnue, d'un équilibre parfait.

Des dimensions uniformes pour les canaux d'alimentation garantissent un système de moule équilibré.Vrai

Des dimensions de rails uniformes répartissent le matériau de façon homogène, évitant ainsi les déséquilibres.

Le contrôle de la température est sans importance dans les systèmes à canaux chauds.FAUX

Le contrôle de la température est crucial pour maintenir la régularité du flux de matières.

- 1. Comment la conception des formes géométriques influence-t-elle l'optimisation du coureur ?

- 2. Comment les logiciels de CAE améliorent-ils l'analyse de l'équilibre des coureurs ?

- 3. Quels sont les points à prendre en compte lors de l'utilisation de systèmes à canaux chauds ?

- 4. Comment la vérification expérimentale peut-elle améliorer l'efficacité des systèmes d'exécution ?

- 5. Conclusion

Comment la conception des formes géométriques influence-t-elle l'optimisation du coureur ?

Avez-vous déjà réfléchi à la façon dont la forme d'un coureur peut grandement affecter l'efficacité d'un moule ?

Les formes géométriques contribuent à l'uniformité des canaux d'alimentation et à la fluidité des transitions. Les concepteurs utilisent des outils de simulation à cette fin. L'ensemble de ces éléments améliore probablement l'équilibre du flux et réduit les défauts. L'efficacité du système de moulage s'en trouve accrue. Le rendement est nettement supérieur.

Réflexions sur les tailles des coureurs d'uniformes

Avez-vous déjà essayé de résoudre un puzzle et constaté qu'une pièce ne s'emboîtait pas correctement ? C'est ce qui se produit lorsque les canaux d'alimentation d'un moule présentent des diamètres différents. Au début de ma carrière, l'irrégularité du flux de matière m'a surpris jusqu'à ce qu'un mentor m'explique que l'utilisation de canaux d'alimentation de diamètres uniformes pouvait résoudre le problème. Dans un moule multicavités, des canaux d'alimentation de diamètres différents entraînent des défauts. Les canaux principaux, les canaux secondaires et les points d'injection doivent être très similaires pour éviter ce problème. L'homogénéité des dimensions est essentielle.

Il est également important de maintenir une longueur de canal égale entre le canal principal et chaque cavité. Imaginez une course où chaque coureur a besoin d'une chance égale d'atteindre la ligne d'arrivée. Dans les moules symétriques, une bonne conception évite les distances inégales afin que chaque cavité se remplisse uniformément.

L'art des transitions fluides

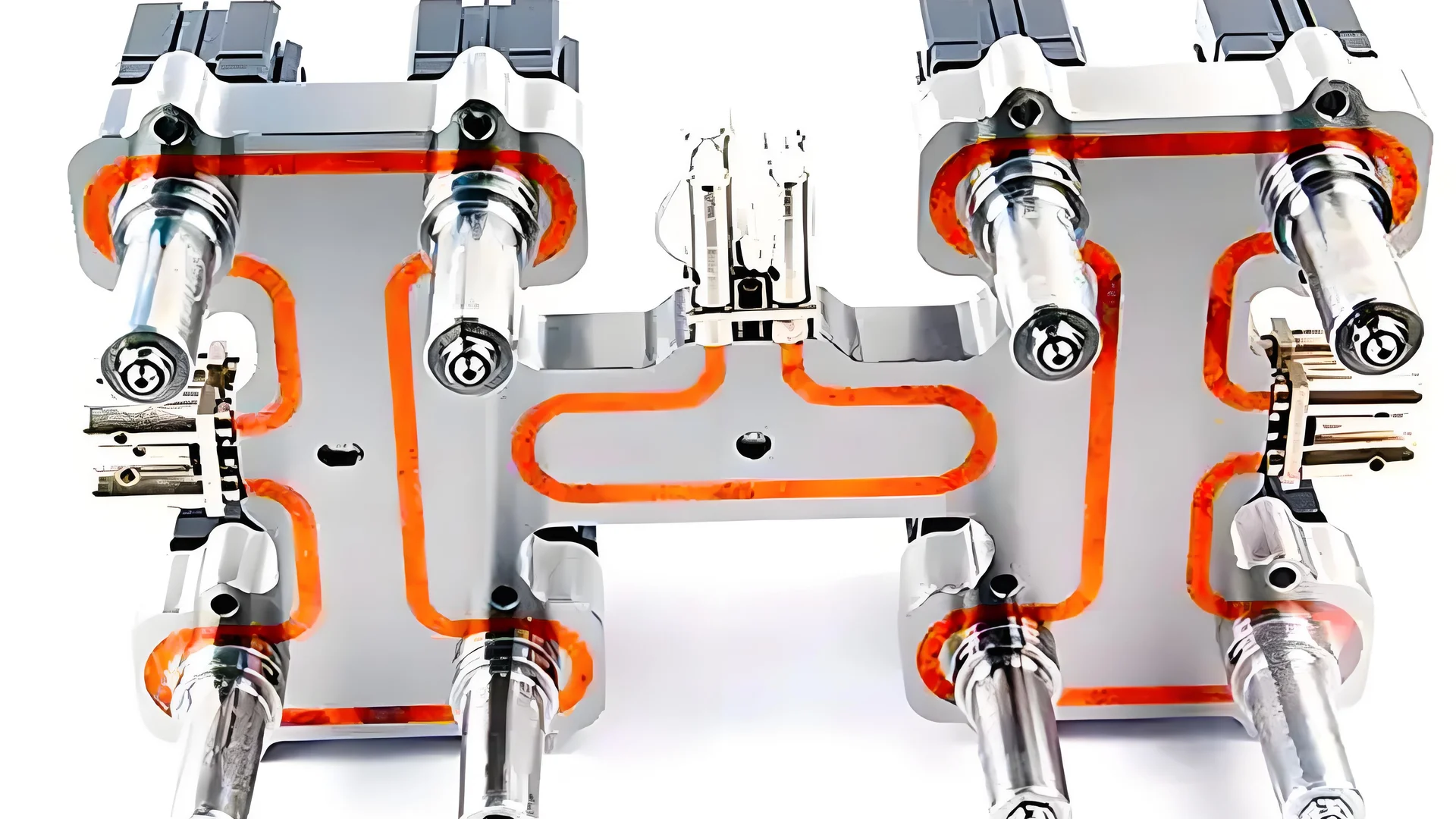

La première fois que j'ai observé des transitions fluides dans un moule, j'ai eu l'impression d'assister à une danse gracieuse. Les changements progressifs de la forme des canaux d'alimentation évitent la stagnation et les turbulences, à l'image d'une danse harmonieuse. Dans les systèmes à canaux chauds, ces transitions sont cruciales car les variations de température peuvent perturber l'écoulement du matériau fondu.

Exploiter les outils de simulation pour l'équilibre

Des outils comme Moldflow 1 sont de véritables outils de prédiction pour la conception de moules. Les simulations permettent de visualiser l'écoulement du métal en fusion et de déceler les problèmes avant même l'usinage. Une fois, une simulation a révélé qu'une cavité se remplissait trop rapidement ; nous avons donc ajusté la conception et évité des erreurs coûteuses.

| Tableau : Avantages des logiciels de CAE | Avantage | Impact |

|---|---|---|

| Simulations précises | Prédit les variations de pression et de vitesse | |

| Ajustements de conception | Modifications des guides pour l'équilibre |

Traitement de surface dans les canaux chauds

Le traitement de surface des systèmes à canaux chauds est comparable à la finition d'une voiture. Des techniques comme le chromage dur améliorent la régularité de la surface, réduisant ainsi la rétention de matière fondue et la dégradation. Ceci est essentiel pour garantir l'équilibre et l'efficacité du système.

L'alliance de l'uniformité, des transitions fluides, des données de simulation et des traitements de surface permet d'optimiser les systèmes de canaux d'alimentation. Chaque élément contribue à équilibrer et à rendre la conception des moules plus efficace.

Pour en savoir plus sur le contrôle de la température dans les canaux chauds 2 , consultez les ressources présentant des stratégies avancées pour maintenir des conditions parfaites dans les processus de moulage par injection.

Des dimensions uniformes pour les canaux d'écoulement réduisent les variations de résistance à l'écoulement.Vrai

Des dimensions de canaux constantes garantissent une résistance à l'écoulement égale, minimisant ainsi les défauts.

Les transitions progressives dans les coureurs provoquent une stagnation de la fonte.FAUX

Les transitions progressives empêchent la stagnation de la matière fondue en assurant un écoulement régulier.

Comment de CAE améliorent-ils l'analyse de l'équilibre des coureurs ?

Imaginez un outil qui vous aide à appréhender et à améliorer l'équilibre de vos conceptions de moules. C'est comme avoir un coach personnel pour vos projets.

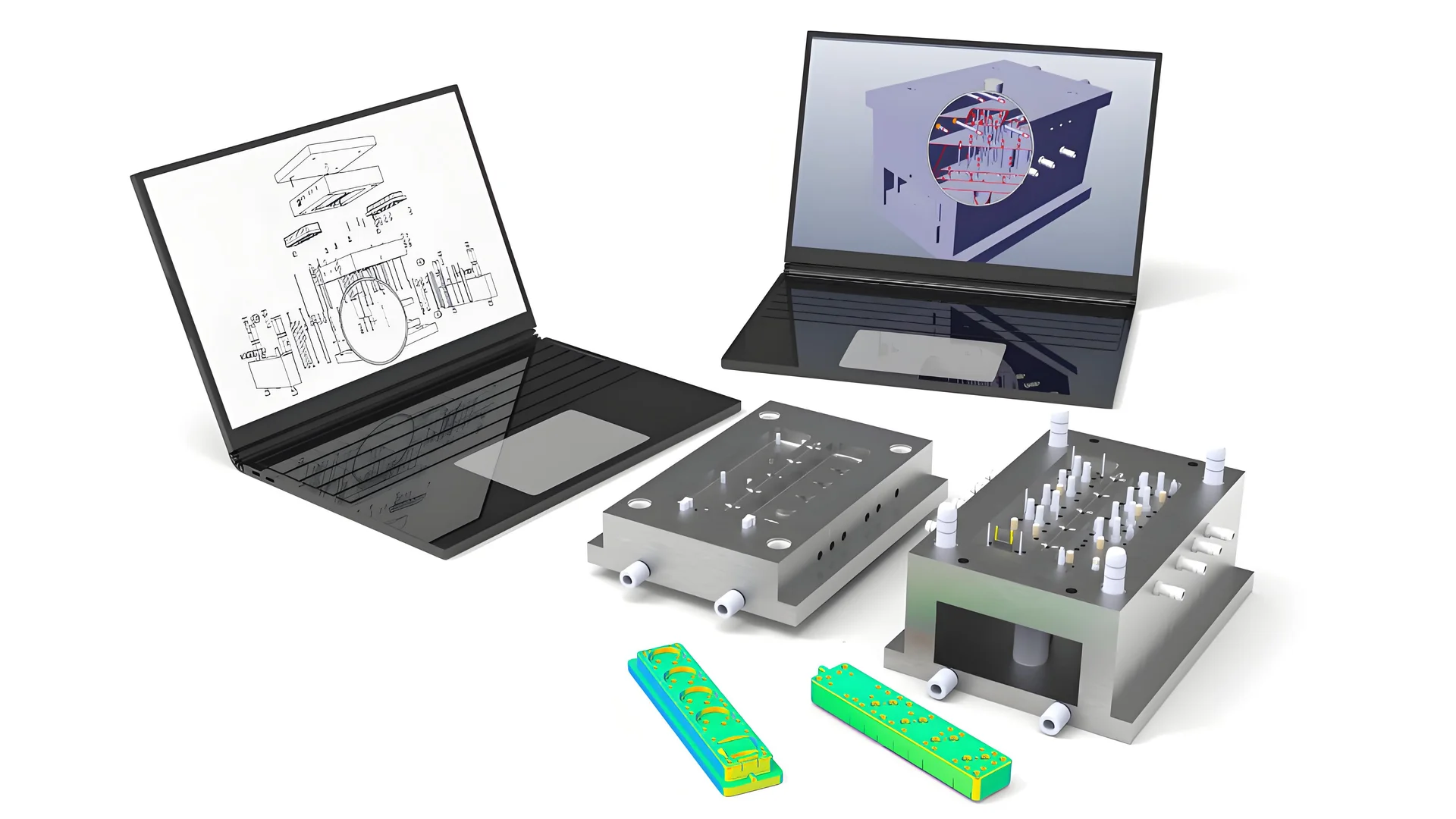

de simulation numérique comme Moldflow analysent le mouvement des matériaux dans les moules. Ils permettent de détecter les déséquilibres de pression et de vitesse. Les ajustements effectués en fonction de ces informations améliorent l'homogénéité du moulage. Ce logiciel contribue probablement de manière significative à l'équilibrage des canaux d'alimentation.

Le rôle de l'IAO dans la conception des coureurs

Je me souviens de la première fois où j'ai vu comment les logiciels de conception assistée par ordinateur ( CAO ) pouvaient transformer la conception des moules. C'est comme avoir une boule de cristal qui montre comment les matériaux se déplacent dans le moule avant même sa fabrication. Des outils comme Moldflow simulent l'écoulement de la matière fondue dans les moules. Ils permettent de déceler les problèmes de pression et de vitesse complexes susceptibles d'entraîner des défauts.

Conception et uniformité des formes géométriques

Lorsque j'ai commencé à concevoir des canaux d'alimentation, j'ai appris que la constance est primordiale, tout comme dans la vie. Il est crucial de maintenir des dimensions identiques pour tous les canaux, notamment dans les moules multicavités, où les différences peuvent engendrer d'importants déséquilibres. J'ai souvent ajusté les diamètres des canaux circulaires pour les harmoniser. Tout est question d'équilibre : chaque cavité doit bénéficier d'un flux de matière fondue identique.

| Aspect conception | Considération |

|---|---|

| Uniforme de taille de coureur | Diamètres et longueurs constants |

| Transition progressive | Transitions fluides entre les formes des coureurs |

Simulation et analyse

Dans mon travail de conception, importer un modèle 3D dans CAO revenait à tester mon moule. En modifiant des paramètres comme la pression, la vitesse et le temps de remplissage, je pouvais observer le comportement du matériau en fusion. Si une cavité se remplissait plus vite qu'une autre, j'ajustais la taille ou la forme du canal d'alimentation et je recommençais le test. L'équilibre était essentiel.

- Paramètres de simulation : modification de la pression, de la vitesse et du temps de remplissage

- Résultat : Flux de fonte équilibré dans toutes les branches

Vérification expérimentale

Une fois ma conception finalisée, l'étape suivante consistait à réaliser un moule d'essai. Des capteurs de pression et de température ont permis de suivre le déroulement de la production à l'intérieur du moule. Ces données se sont avérées précieuses pour les réglages de précision, notamment l'ajout de vannes de régulation afin de garantir un remplissage optimal de chaque cavité.

Considérations particulières pour les systèmes à course longue

Les systèmes à canaux chauds présentaient le défi de maintenir une température uniforme. Chaque buse nécessitait un contrôle indépendant pour éviter les problèmes de surchauffe locale. La conception de la plaque à canaux chauds exigeait une planification rigoureuse afin de répartir la chaleur de manière homogène et d'éviter un écoulement irrégulier du matériau fondu.

| Aspect | Description |

|---|---|

| Contrôle de la température | Unités indépendantes pour chaque buse chaude |

| Traitement de surface | Chromage dur pour une rétention de fusion réduite |

L'utilisation du logiciel CAE 3 dans mon travail m'a permis de relever ces défis, en maintenant un équilibre optimal dans chaque projet. C'est comme avoir un conseiller expert toujours à mes côtés.

Le logiciel CAE identifie les déséquilibres de pression des canaux d'admission.Vrai

Le logiciel CAE simule l'écoulement du métal en fusion pour détecter les écarts de pression dans les canaux d'alimentation.

Les systèmes à canaux chauds ne nécessitent pas de contrôle de la température.FAUX

Le contrôle de la température est crucial pour les canaux chauds afin de garantir un chauffage uniforme.

Quels sont les points à prendre en compte lors de l'utilisation de systèmes à canaux chauds ?

Les systèmes à canaux chauds peuvent paraître complexes. Les comprendre permet de transformer les défis en opportunités. Ces systèmes contribuent à améliorer l'efficacité et stimulent l'innovation.

Les systèmes à canaux chauds permettent de façonner des formes géométriques précises. Un contrôle exact de la température est primordial. Les méthodes de simulation avancées contribuent à atteindre cet objectif. Ces éléments améliorent la fluidité du flux de matière, réduisant ainsi les erreurs lors du moulage par injection et, par conséquent, le nombre de défauts, ce qui est un avantage considérable.

Conception de formes géométriques

Lorsque j'ai commencé à apprendre le moulage par injection , j'étais déconcerté par la multitude de petits détails qui faisaient toute la différence entre la réussite et l'échec. Comprendre la conception des formes géométriques dans les systèmes à canaux chauds s'est avéré crucial. L'uniformité des formes est primordiale. Imaginez une symphonie où chaque élément doit s'harmoniser parfaitement.

| Aspect | Considération |

|---|---|

| Uniforme de taille de coureur | L'adéquation des dimensions des canaux principaux, des canaux secondaires et des vannes permet à la fonte de s'écouler en douceur, comme une mélodie bien répétée. |

| Mise en page équilibrée | Concevoir une configuration équilibrée s'est avéré complexe, comparable à la résolution d'un puzzle difficile. L'harmonisation des longueurs des canaux, du canal principal à chaque cavité, a permis de réduire considérablement les différences de temps d'écoulement. |

Des transitions progressives et en douceur sont nécessaires aux endroits où la forme du système d'irrigation change, par exemple entre les systèmes d'irrigation principaux et secondaires, afin d'éviter tout blocage.

Contrôle de la température

La maîtrise de la température est essentielle, tout comme la réussite d'un soufflé. Chaque degré compte. Les zones de chauffe multiples nécessitent des unités de contrôle et une surveillance attentive par des capteurs.

Par exemple, le maintien des écarts de température dans une plage étroite – de l'ordre de ±5 °C – assure une fusion homogène, garantissant un produit final parfait. La conception de la plaque à canaux chauds requiert également une attention particulière. Le positionnement judicieux des éléments chauffants, tels que les tiges, permet une répartition uniforme de la chaleur.

Analyse et simulation de l'équilibre du coureur

La simulation est également essentielle en conception. L'utilisation un logiciel de CAO comme Moldflow a tout changé pour moi. C'est comme avoir une boule de cristal pour anticiper les problèmes.

En testant le modèle 3D de notre moule, nous avons ajusté les paramètres et corrigé les déséquilibres avant de lancer la production :

- Exemples d'ajustements :

- Lors de notre première utilisation de ces simulations, nous avons constaté que même de petites modifications pouvaient affecter la pression de fusion, la vitesse et les temps de remplissage.

- De minuscules ajustements ont un grand impact sur la direction.

Après la fabrication, des moules d'essai permettent de vérifier la viabilité de nos idées. Des capteurs de pression et de température fournissent des données concrètes pour les derniers ajustements

- L'ajout de papillons des gaz ou la modification des agencements permettent de créer une harmonie.

- Un réglage fin basé sur les données des capteurs permet de corriger les problèmes de remplissage déséquilibré.

Traitement de surface des coureurs

Des traitements spéciaux, comme le chromage dur des canaux d'alimentation, apportent la touche finale à la pièce, comparable au polissage d'une œuvre d'art. Ils fluidifient le flux en réduisant les obstructions et la dégradation du métal en fusion.

Une rugosité de surface de Ra 0,2 à 0,4 µm permet un écoulement plus régulier du métal en fusion.

En nous concentrant sur ces éléments, nous avons pu optimiser les systèmes à canaux chauds 7. Cela a amélioré l'efficacité et augmenté la qualité du moulage par injection, garantissant ainsi que chaque produit réponde à des normes élevées.

La taille uniforme du canal d'alimentation assure un flux de fusion régulier.Vrai

Des dimensions de canaux constantes contribuent à maintenir un flux de fusion uniforme dans tout le système.

Le contrôle de la température n'est pas crucial dans les systèmes à canaux chauds.FAUX

Un contrôle précis de la température est essentiel pour une fluidité de fusion constante.

Comment la vérification expérimentale peut-elle améliorer l'efficacité des systèmes d'exécution ?

Imaginez ceci : un système fonctionnant parfaitement et distribuant l'énergie de manière optimale, grâce à des tests rigoureux. C'est comme découvrir une source d'énergie secrète !

Les moules d'essai et les capteurs intégrés aux systèmes de canaux d'alimentation permettent de tester les configurations expérimentales. Ces outils surveillent la pression et la température, et veillent à un écoulement équilibré. Ils détectent les éventuels défauts, ce qui contribue à améliorer considérablement l'efficacité.

Importance de la vérification expérimentale

Je me souviens de la première fois où j'ai commencé à concevoir un système de course. C'était comme un labyrinthe rempli de défis et d'apprentissages. La vérification expérimentale en a démontré l'importance. Ce processus relie les conceptions théoriques aux fonctionnalités concrètes, en trouvant un équilibre entre ce que l'on prévoit sur le papier et la réalité.

Lors d'un projet, comme la création d'une nouvelle forme géométrique en forme de 8 pour un tapis de course, l'uniformité des dimensions est essentielle pour une efficacité optimale. J'ai déjà rencontré un problème où de petites différences engendraient une résistance à l'écoulement inattendue. Les techniques de vérification ont permis de déceler ces problèmes rapidement, ce qui a permis de gagner un temps précieux et d'économiser des ressources importantes. De petits écarts peuvent vite devenir de gros problèmes.

Utilisation de capteurs et de moules d'essai

J'apprécie l'utilité des capteurs lors des essais de moulage. Grâce à eux, on comprend précisément où se situent les problèmes ; c'est comme avoir une arme secrète. L'observation de variables telles que la pression et la température m'a permis de repérer les déséquilibres de la matière fondue et d'y remédier facilement.

Par exemple, le fait d'ajuster la taille des canaux d'alimentation lorsqu'une cavité se remplissait trop rapidement a permis de fluidifier les opérations.

| Paramètre | Outil de mesure | But |

|---|---|---|

| Pression | Capteurs de pression | Détecte les déséquilibres de débit |

| Température | Capteurs de température | Assure un flux de fusion constant |

Rôle de l'ingénierie assistée par ordinateur ( IAO )

J'utilise systématiquement des logiciels comme Moldflow 9.

Considérations particulières pour les systèmes à canaux chauds

Dans les systèmes à canaux chauds, un contrôle précis de la température est essentiel. Chaque zone nécessite une surveillance attentive afin d'éviter toute surchauffe ou sous-refroidissement et de maintenir l'équilibre du système.

Les traitements de surface comme le chromage dur 10 réduisent la rétention de la matière fondue et améliorent la régularité du flux.

Le maintien d'une température uniforme au niveau des buses est essentiel au bon fonctionnement et permet d'éviter les défauts tels que les bavures ou les remplissages incomplets. La vérification expérimentale permet des ajustements en temps réel, garantissant un équilibre parfait grâce aux données des capteurs.

La vérification expérimentale garantit une taille de coureur uniforme.Vrai

La vérification permet de détecter rapidement les déséquilibres, garantissant ainsi l'uniformité de la taille des coureurs.

Les systèmes à canaux chauds ne nécessitent pas de contrôle de la température.FAUX

La régulation de la température permet d'éviter la surchauffe ou le refroidissement insuffisant, ce qui est crucial pour l'efficacité.

Conclusion

Optimisez les systèmes de canaux de coulée en assurant des dimensions uniformes, des transitions fluides, un contrôle précis de la température et en utilisant de CAE pour les simulations afin d'obtenir un flux de fusion équilibré et de réduire les défauts.

-

Découvrez comment Moldflow optimise la conception des moules en simulant la dynamique d'écoulement de la matière fondue et en identifiant les problèmes potentiels avant la production. ↩

-

Explorez des méthodes efficaces pour maintenir des températures constantes dans les systèmes à canaux chauds afin de garantir une fluidité de fusion uniforme. ↩

-

Découvrez comment Moldflow simule l'écoulement de la matière fondue pour améliorer l'analyse de l'équilibre des canaux d'alimentation. ↩

-

Explorez les avantages des logiciels de CAO pour obtenir un moulage par injection équilibré. ↩

-

Découvrez comment la conception des formes géométriques influence l'efficacité et la qualité des systèmes à canaux chauds. ↩

-

Découvrez comment les logiciels de CAO comme Moldflow facilitent la conception de systèmes à canaux chauds équilibrés. ↩

-

Découvrez comment les traitements de surface améliorent les performances et la durée de vie des systèmes à canaux chauds. ↩

-

Ce lien explique pourquoi la conception des formes géométriques est cruciale pour optimiser l'efficacité des coureurs. ↩

-

Découvrez comment les logiciels de CAE améliorent les processus de moulage par injection grâce à la simulation. ↩

-

Découvrez comment le chromage dur améliore la régularité de surface des canaux chauds. ↩