Le moulage par injection est au cœur de la fabrication moderne, mais obtenir la bonne vitesse de refroidissement peut sembler un défi de taille.

Pour optimiser la vitesse de refroidissement dans le moulage par injection, concentrez-vous sur la conception de systèmes de refroidissement efficaces, la sélection de fluides de refroidissement appropriés et l'ajustement des paramètres de processus. Ces stratégies améliorent la qualité et l'efficacité des produits en garantissant un refroidissement uniforme et rapide, réduisant ainsi les temps de cycle et les défauts.

Bien qu'il soit essentiel de comprendre les bases, approfondir des méthodes et des technologies spécifiques peut améliorer considérablement vos processus de moulage par injection. Explorez des techniques avancées et des avis d'experts dans les sections ci-dessous pour véritablement maîtriser l'optimisation du refroidissement.

Le refroidissement conforme réduit les temps de cycle dans le moulage par injection.Vrai

Les canaux de refroidissement conformes améliorent l'évacuation uniforme de la chaleur, réduisant ainsi les temps de cycle.

- 1. Comment la conception du système de refroidissement affecte-t-elle l’efficacité du moulage ?

- 2. Quel rôle joue la sélection du fluide de refroidissement dans l’optimisation ?

- 3. Pourquoi les ajustements des paramètres de processus sont-ils cruciaux pour la qualité ?

- 4. Comment les technologies avancées peuvent-elles améliorer les performances de refroidissement ?

- 5. Conclusion

Comment la conception du système de refroidissement affecte-t-elle l’efficacité du moulage ?

Un système de refroidissement efficace est essentiel dans le moulage par injection, car il a un impact direct sur les temps de cycle et la qualité du produit.

La conception du système de refroidissement est cruciale pour l’efficacité du moulage car elle affecte la vitesse de refroidissement, l’uniformité et la durée du cycle. L'optimisation de la disposition des canaux d'eau, la sélection de fluides de refroidissement appropriés et l'utilisation de technologies avancées telles que le refroidissement conforme peuvent améliorer l'efficacité de la production et la qualité des produits.

Le rôle de la conception du système de refroidissement dans le moulage par injection

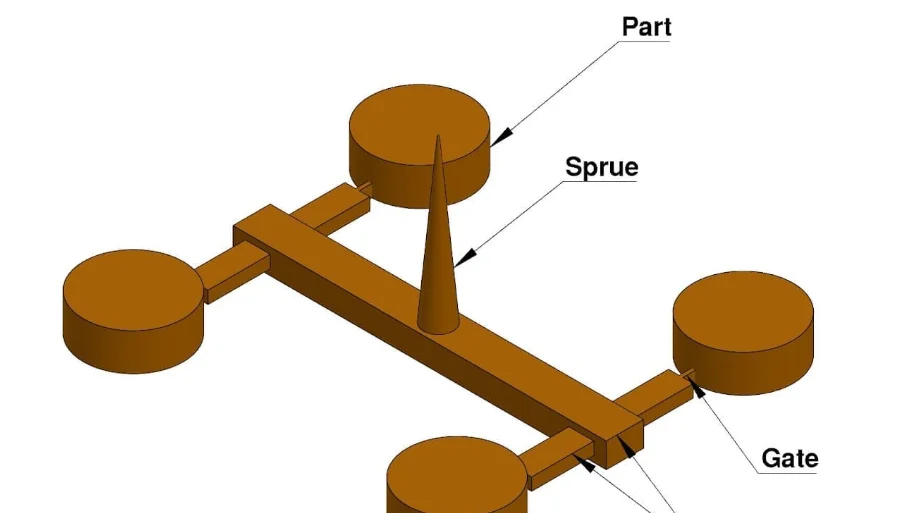

Dans le moulage par injection, la conception du système de refroidissement influence considérablement l'efficacité du moulage 1 . Un système de refroidissement bien optimisé garantit que le moule refroidit rapidement et uniformément, réduisant ainsi les temps de cycle et améliorant la cohérence du produit. Explorons les éléments clés d'une conception efficace d'un système de refroidissement :

Optimisation des canaux de refroidissement

Un aspect critique de la conception du système de refroidissement est la disposition des canaux d’eau de refroidissement. Ces canaux doivent être positionnés aussi près que possible de la surface de la cavité du moule, permettant une évacuation rapide de la chaleur. Le diamètre et le nombre de canaux doivent être adaptés à la taille du moule et aux exigences du produit, garantissant que le liquide de refroidissement s'écoule uniformément dans le moule.

Sélection de supports de refroidissement appropriés

Le choix du fluide de refroidissement, qu'il s'agisse d'eau, d'huile ou d'air, affecte le taux de transfert de chaleur. Par exemple, l’eau est souvent préférée en raison de sa conductivité thermique élevée et de sa capacité à être contrôlée à différentes températures et débits. Cependant, le choix du bon support dépend également du matériau plastique utilisé et des exigences spécifiques du produit.

Mise en œuvre de technologies de refroidissement avancées

L'intégration de technologies avancées telles que le refroidissement conforme peut révolutionner l'efficacité du refroidissement 2 . Les canaux de refroidissement conformes, créés à l'aide des technologies d'impression 3D, sont conçus pour épouser la forme de la cavité du moule de plus près que les méthodes traditionnelles. Cela se traduit par un refroidissement plus uniforme et des temps de cycle réduits.

| Aspects de conception du système de refroidissement | Impact sur l'efficacité |

|---|---|

| Disposition des chaînes | Refroidissement uniforme |

| Sélection moyenne | Évacuation rapide de la chaleur |

| Technologies avancées | Des temps de cycle plus courts |

Équilibrer efficacité et qualité des produits

Tout en optimisant la vitesse, il est crucial de maintenir un équilibre entre efficacité et qualité du produit. Un refroidissement trop agressif peut entraîner des défauts tels que des déformations ou des marques de contrainte. Ainsi, une surveillance et des ajustements continus sont essentiels pour maintenir des performances optimales.

L'intégration de ces stratégies peut améliorer considérablement l'efficacité des processus de moulage par injection, conduisant à des produits de meilleure qualité et à des coûts de production inférieurs. En se concentrant sur ces éléments, les fabricants peuvent obtenir un avantage concurrentiel sur un marché en évolution rapide.

Le refroidissement conforme réduit les temps de cycle de moulage.Vrai

Les canaux de refroidissement conformes suivent la forme du moule, améliorant ainsi l'évacuation de la chaleur.

L’huile est le moyen de refroidissement le plus efficace pour le moulage par injection.FAUX

L'eau est préférée en raison de sa conductivité thermique élevée et de son contrôle.

Quel rôle joue la sélection du fluide de refroidissement dans l’optimisation ?

Le choix du bon fluide de refroidissement peut avoir un impact considérable sur l’efficacité du moulage par injection et la qualité des produits.

Le choix d'un fluide de refroidissement approprié est essentiel pour optimiser le processus de refroidissement dans le moulage par injection. Cela influence les taux de transfert de chaleur, les temps de cycle et, finalement, la qualité du produit moulé. Différents fluides comme l'eau, l'huile ou l'air offrent des avantages distincts, qui doivent correspondre aux exigences des matériaux et de la conception.

Comprendre les différents supports de refroidissement

Le choix d'un fluide de refroidissement implique de prendre en compte les propriétés thermiques des matériaux, les besoins de production et les conditions environnementales. Voici comment les différents supports se comparent :

- Eau : Couramment utilisée en raison de sa capacité de transfert de chaleur élevée et de sa disponibilité. L'efficacité de l'eau la rend idéale pour les cycles de refroidissement rapides, même si sa température doit être soigneusement gérée pour éviter les défauts du produit.

- Huile : Offre un refroidissement contrôlé pour les polymères à haute température. Bien que plus lente que l’eau, l’huile est bénéfique lorsqu’une stabilité thermique et un contrôle précis de la température sont requis.

- Air : Utile pour le refroidissement à basse vitesse et là où la contamination de l'eau est un problème. Sa faible capacité de transfert de chaleur signifie des temps de cycle plus longs, mais elle offre un excellent contrôle de l’esthétique de la surface.

Facteurs influençant la sélection du support

Compatibilité des matériaux : Les caractéristiques thermiques du plastique doivent guider le choix du support. Par exemple, les matériaux ayant des points de fusion élevés peuvent nécessiter des systèmes d'huile ou d'eau avancés pour garantir un refroidissement efficace sans déformation ni fissuration.

Exigences du produit : L'utilisation prévue et la durabilité du produit influencent le choix du support. Les produits nécessitant des contrôles de qualité rigoureux peuvent bénéficier de l’huile ou de médiums mixtes pour maintenir un refroidissement uniforme.

Considérations financières et environnementales : L'eau est généralement plus rentable mais pose des problèmes environnementaux en raison du gaspillage et de la contamination potentiels. L’équilibre entre coût et durabilité guide souvent le choix entre des systèmes d’eau simples et des installations plus complexes utilisant du pétrole ou de l’air.

Stratégies de refroidissement avancées

Pour améliorer encore l'efficacité du refroidissement, des technologies telles que le refroidissement conforme et les moules imprimés en 3D permettent une distribution précise du support adaptée à des conceptions spécifiques. Ces techniques offrent une uniformité améliorée et des temps de cycle réduits en optimisant la manière dont le support interagit avec la surface du moule.

Découvrez comment ces stratégies s'intègrent aux pratiques modernes dans notre section sur les technologies avancées 3 . Cette exploration peut fournir des informations sur l’équilibre entre le coût, l’efficacité et la qualité pour des solutions de refroidissement optimales.

L'eau est le moyen de refroidissement le plus rapide dans le moulage par injection.Vrai

La capacité élevée de transfert de chaleur de l'eau permet des cycles de refroidissement rapides.

Le refroidissement par huile est plus rapide que le refroidissement par eau dans tous les cas.FAUX

L'huile permet un refroidissement contrôlé et plus lent, adapté aux polymères à haute température.

Pourquoi les ajustements des paramètres de processus sont-ils cruciaux pour la qualité ?

Dans le monde complexe du moulage par injection, le réglage fin des paramètres du processus est essentiel pour obtenir une qualité de produit irréprochable.

L'ajustement des paramètres du processus de moulage par injection est crucial car il affecte directement les taux de refroidissement, l'intégrité du produit et l'efficacité. Les ajustements clés incluent la température des matériaux et du moule, le temps de maintien et la pression, qui minimisent tous les défauts tels que le retrait et la déformation, garantissant ainsi des résultats de qualité supérieure.

L'impact de la température des matériaux

La température du matériau lors du moulage par injection influence considérablement la phase de refroidissement. En abaissant la température du fût, l’accumulation de chaleur est réduite, accélérant ainsi le refroidissement. Cependant, l’équilibrage est crucial pour éviter la dégradation des matériaux. L'abaissement de la température du matériau peut également conduire à des dimensions de pièce et à un état de surface plus cohérents.

Considérations relatives à la température du moule

L'abaissement de la température du moule améliore l'efficacité du refroidissement, mais une température trop basse peut entraîner des défauts tels qu'une déformation ou des contraintes résiduelles. Il est crucial de trouver un équilibre qui préserve l’intégrité du produit tout en maximisant la vitesse de refroidissement. L'incorporation de matériaux de moule avancés à haute conductivité thermique peut optimiser davantage la gestion de la température.

Ajustement du temps de maintien et de la pression

Le temps de maintien et la pression sont essentiels pour déterminer la forme finale et les propriétés mécaniques des pièces moulées. L'allongement du temps de maintien permet à davantage de matière plastique de remplir complètement les cavités, réduisant ainsi le retrait. Simultanément, l’augmentation de la pression de maintien contribue à maintenir la stabilité dimensionnelle.

Choisir des matériaux plastiques appropriés

Différents plastiques présentent des comportements thermiques uniques. Opter pour des matériaux à conductivité thermique élevée ou à capacité thermique spécifique inférieure peut améliorer considérablement les taux de refroidissement. Par exemple, l’utilisation de plastiques comme le polycarbonate peut s’avérer bénéfique lorsqu’un refroidissement rapide est nécessaire, même si chaque application nécessite une évaluation spécifique.

Le rôle des technologies de refroidissement avancées

La mise en œuvre de technologies telles que le refroidissement conforme à 4 canaux conçus via l'impression 3D peut offrir un refroidissement uniforme en faisant correspondre des géométries de pièces complexes. Cette approche réduit les temps de cycle et améliore la cohérence du produit en évitant une surchauffe ou un sous-refroidissement localisé.

Surveillance et ajustement continu

Enfin, une surveillance constante et des ajustements basés sur un feedback en temps réel peuvent conduire à des résultats optimaux. L’exploitation de capteurs compatibles IoT5 pour suivre les variations de température et de pression peut fournir des informations précieuses pour l’amélioration continue des processus.

Des températures de moule plus basses réduisent la déformation.FAUX

Même si des températures plus basses améliorent le refroidissement, elles peuvent augmenter le risque de déformation.

Les capteurs IoT optimisent les ajustements du moulage par injection.Vrai

Les capteurs IoT fournissent des données en temps réel pour des ajustements précis des processus.

Comment les technologies avancées peuvent-elles améliorer les performances de refroidissement ?

À une époque de progrès technologiques rapides, les systèmes de refroidissement dans le moulage par injection connaissent des améliorations transformatrices.

Les technologies avancées telles que le refroidissement conforme et l'impression 3D optimisent les performances de refroidissement en personnalisant les circuits de refroidissement pour une efficacité et une uniformité améliorées, réduisant considérablement les temps de cycle et améliorant la qualité des produits.

Adopter la technologie de refroidissement conforme

Le refroidissement conforme implique la conception de canaux de refroidissement qui suivent de près les contours du moule. Contrairement aux canaux droits traditionnels, ces chemins personnalisés garantissent une extraction plus efficace de la chaleur de la pièce moulée. Cela conduit à des temps de cycle plus rapides et à une consommation d’énergie réduite.

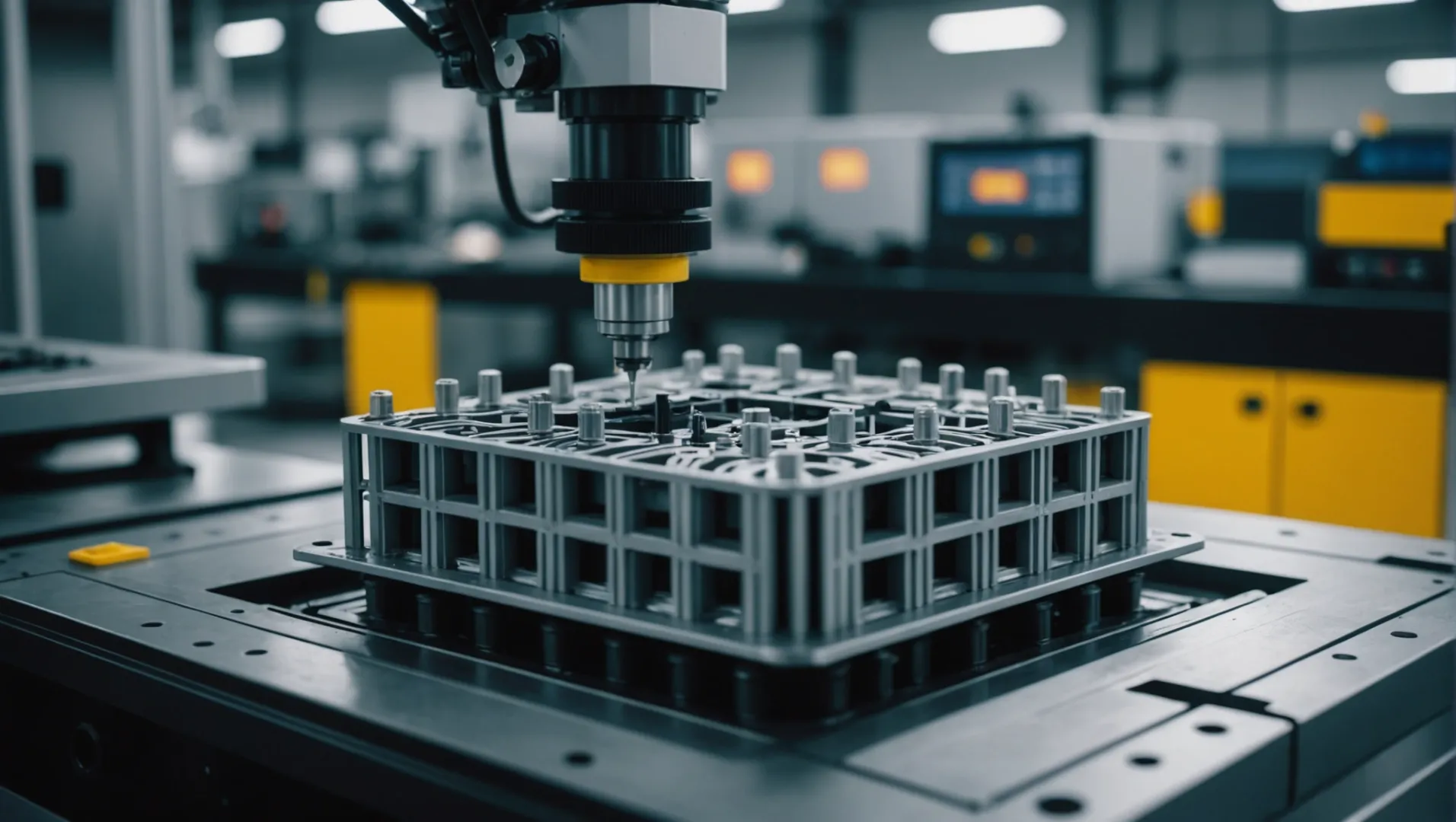

Le refroidissement conforme est souvent obtenu grâce à des techniques d'impression 3D 6 , permettant des conceptions complexes que l'usinage traditionnel ne peut pas produire. Cette technologie améliore les performances de refroidissement en améliorant l'uniformité et la vitesse de dissipation thermique, conduisant à une qualité de produit supérieure et à des coûts de production réduits.

Tirer parti de l’impression 3D pour optimiser le refroidissement

L'intégration de l'impression 3D dans la conception des moules permet d'obtenir des géométries plus complexes dans les canaux de refroidissement, qui peuvent être adaptées aux exigences spécifiques du produit. En utilisant cette approche, les fabricants peuvent obtenir une répartition optimale de la chaleur, minimisant ainsi les points chauds et les déformations du produit final.

Par exemple, un moule conçu avec 7 imprimés en 3D peut nécessiter moins d'entretien et offrir une durée de vie plus longue grâce à une répartition uniforme des contraintes de refroidissement. Cette innovation améliore non seulement les performances de refroidissement, mais soutient également les pratiques de fabrication durables en réduisant les déchets et la consommation d'énergie.

Explorer d’autres avancées technologiques

Outre le refroidissement conforme et l'impression 3D, d'autres technologies avancées telles que les unités de contrôle de température équipées de systèmes de surveillance en temps réel font des progrès significatifs dans l'optimisation des performances de refroidissement. Ces systèmes peuvent ajuster dynamiquement la température et le débit du fluide de refroidissement, s'adaptant aux changements dans les conditions de production pour maintenir une efficacité de refroidissement optimale.

De plus, l'utilisation d'un logiciel de simulation pour modéliser le comportement thermique des moules avant la production permet d'identifier les inefficacités potentielles lors de la phase de conception. Cette approche proactive permet d'effectuer des ajustements précis, garantissant que le produit final répond aux normes de qualité avec un minimum d'essais et d'erreurs.

L'intégration de ces technologies avancées nécessite une compréhension globale de leurs capacités et de leurs limites. Cependant, lorsqu’elles sont appliquées efficacement, elles offrent des avantages transformateurs en termes d’efficacité, de qualité et de rentabilité.

Le refroidissement conforme réduit les temps de cycle.Vrai

Le refroidissement conforme améliore l’efficacité de l’extraction de chaleur, conduisant à des cycles plus rapides.

L'impression 3D entrave la personnalisation des canaux de refroidissement.FAUX

L'impression 3D permet de concevoir des canaux de refroidissement complexes et personnalisés pour une meilleure efficacité.

Conclusion

Une optimisation efficace de la vitesse de refroidissement est la clé d’une performance supérieure en matière de moulage par injection. En appliquant ces stratégies, vous pouvez améliorer la qualité, l’efficacité et la rentabilité.

-

Découvrez l'impact de la conception du système de refroidissement sur l'efficacité et la qualité des produits. Un processus de refroidissement inapproprié du moule d'injection entraînera alors presque toujours des défauts de pièces qui nécessiteront une reprise ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez les avantages de l'utilisation du refroidissement conforme dans le moulage. : Avec le refroidissement conforme, vous pouvez obtenir des pièces moulées de meilleure qualité avec moins de lignes de soudure, une rugosité de surface réduite, moins de gauchissement et plus encore… ↩

-

Découvrez comment les technologies de pointe optimisent l'efficacité du refroidissement et la qualité des produits. : Les plus représentatives sont : la technologie de refroidissement par impulsion, la technologie de refroidissement par gaz CO2 et la technologie de refroidissement par nanofluide. Cet article sera… ↩

-

Découvrez comment le refroidissement conforme améliore l'efficacité et la qualité du moulage par injection. : Avec le refroidissement conforme, vous pouvez obtenir des pièces moulées de meilleure qualité avec moins de lignes de soudure, une rugosité de surface réduite, moins de gauchissement et plus encore… ↩

-

Découvrez comment les capteurs IoT améliorent la surveillance et les ajustements des processus de moulage. : L'IoT utilise des capteurs pour la collecte de données et des réseaux pour le transport des données. Les équipements autonomes inhibent la connaissance collective du… ↩

-

Découvrez comment l'impression 3D améliore l'efficacité de la conception des canaux de refroidissement conformes. : Temps de cycle amélioré. Temps de cycle de moulage par injection réduit jusqu'à 70 % · Meilleure qualité des pièces. Déformation réduite ; Réduction des pièces mises au rebut ; Rugosité de surface réduite… ↩

-

Découvrez les avantages du refroidissement conforme imprimé en 3D dans les moules. : De tels canaux de refroidissement sont conçus pour suivre de près les contours du produit, permettant un refroidissement rapide et uniforme à l'intérieur du moule. Conception de canaux de refroidissement en 3D… ↩