Le moulage par injection est la pierre angulaire de la fabrication moderne, constituant l’épine dorsale de la production efficace d’innombrables produits en plastique.

Pour optimiser les cycles de moulage par injection, concentrez-vous sur la conception et la maintenance des moules, sélectionnez les matériaux appropriés, ajustez les paramètres de moulage, améliorez les systèmes de refroidissement, rationalisez les processus de démoulage et formez efficacement le personnel. Ces méthodes améliorent collectivement l’efficacité du cycle et la qualité des produits.

Bien que la réponse rapide fournisse une base, un examen plus approfondi de chaque méthode révèle les stratégies nuancées qui conduisent à des améliorations significatives de l’efficacité du moulage par injection. Les sections suivantes proposent une exploration détaillée de ces techniques.

La formation des opérateurs réduit le temps de cycle de moulage par injection.Vrai

Les opérateurs formés optimisent l’utilisation de la machine, réduisant ainsi les erreurs et les temps d’arrêt.

- 1. Comment la conception des moules affecte-t-elle l’optimisation du cycle ?

- 2. Quel rôle la sélection des matériaux joue-t-elle dans l’efficacité ?

- 3. Comment les systèmes de refroidissement peuvent-ils être améliorés pour des cycles plus rapides ?

- 4. Pourquoi la formation des opérateurs est-elle cruciale pour la stabilité des processus ?

- 5. Conclusion

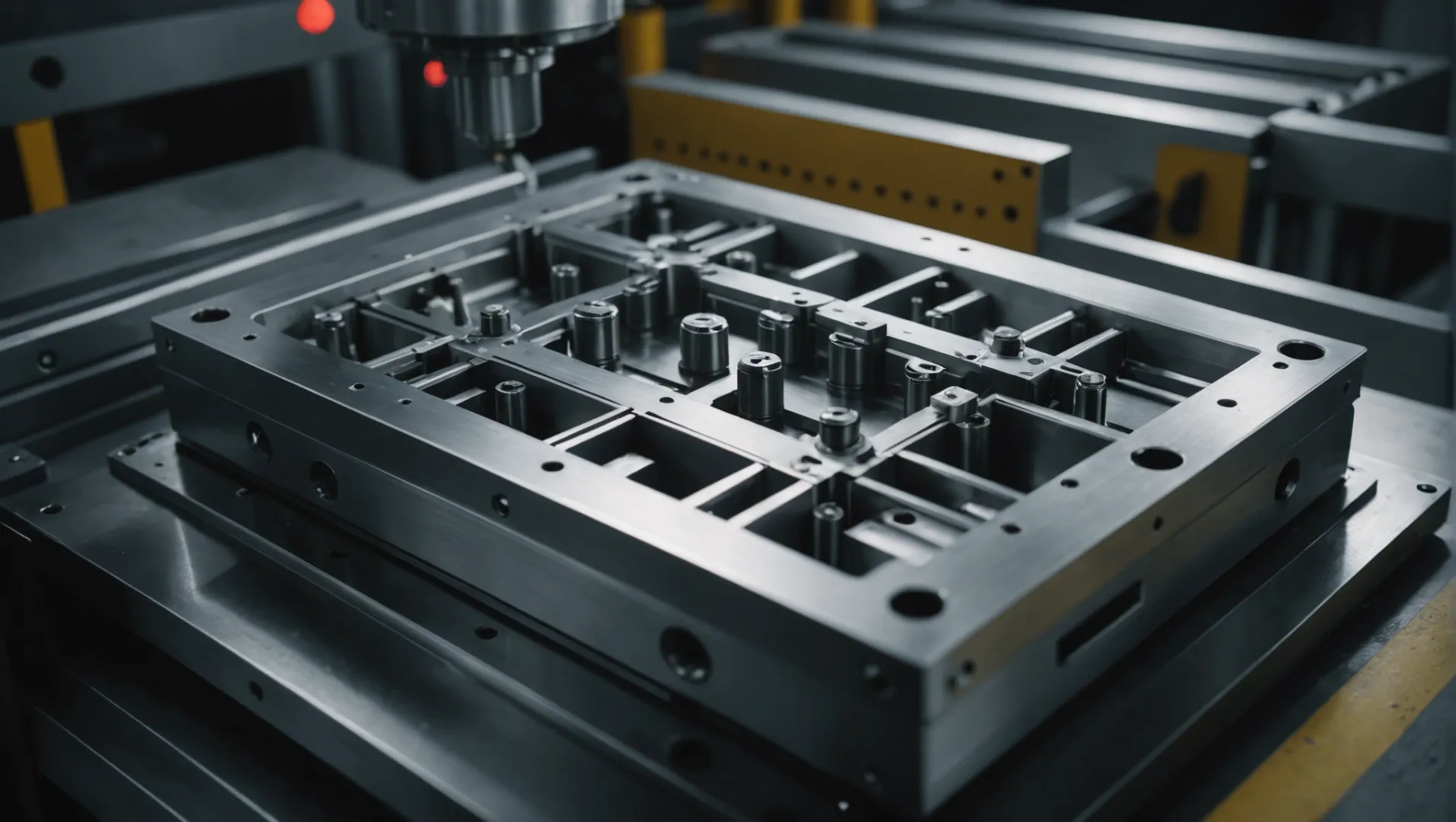

Comment la conception des moules affecte-t-elle l’optimisation du cycle ?

Comprendre les subtilités de la conception des moules est essentiel pour rationaliser les temps de cycle dans le moulage par injection, ce qui a un impact à la fois sur l'efficacité et la qualité des produits.

La conception des moules a un impact significatif sur l’optimisation du cycle en réduisant la résistance à l’écoulement, en améliorant l’efficacité du refroidissement et en améliorant la facilité de démoulage. Un dimensionnement approprié des canaux et des portes, des systèmes de refroidissement efficaces et des mécanismes de démoulage fluides contribuent à des cycles plus rapides et à des produits de meilleure qualité.

Le rôle de la conception des coureurs et des portes

La conception du moule commence par le système de canaux et de portes 1 , crucial pour diriger le plastique fondu dans la cavité du moule. Un dimensionnement approprié minimise la résistance à l'écoulement, garantissant un remplissage rapide et uniforme. Des canaux plus petits réduisent le gaspillage de matériaux, tandis que des portes de taille appropriée évitent les chutes de pression excessives qui pourraient entraîner des défauts tels que des lignes de soudure.

Exemple : Dans une étude portant sur des composants automobiles, l'optimisation de l'emplacement des portes a entraîné une réduction de 15 % du temps de cycle grâce à une dynamique d'écoulement améliorée.

Systèmes de refroidissement efficaces

Le refroidissement est une phase critique du cycle de moulage par injection, représentant jusqu'à 70 % de la durée totale du cycle. Un système de refroidissement efficace est essentiel pour réduire le temps de cycle. L'intégration de canaux de refroidissement conformes, conçus pour suivre le contour de la pièce, améliore l'efficacité du transfert de chaleur.

Mise en œuvre : L'utilisation de techniques de refroidissement avancées 2 telles que le refroidissement conforme peut permettre de réduire jusqu'à 30 % le temps de refroidissement par rapport aux méthodes conventionnelles. Ces canaux offrent un refroidissement uniforme, réduisant le risque de déformation et améliorant la précision dimensionnelle.

Améliorer l'efficacité du démoulage

La dernière étape du cycle est le démoulage. Un moule bien conçu est doté d'un système de démoulage efficace qui minimise les interruptions de cycle. La sélection de méthodes de démoulage appropriées, telles que l'éjection d'air ou les broches d'éjection, garantit une libération fluide du produit sans dommage.

Considération : L'application d'agents de démoulage 3 réduit la friction entre le produit et les surfaces du moule, facilitant ainsi un démoulage plus facile. Un entretien régulier de ces mécanismes est crucial pour éviter les pannes mécaniques qui pourraient arrêter la production.

Tableau : Impact de la conception du moule sur l'optimisation du cycle

| Aspect | Amélioration | Résultat |

|---|---|---|

| Conception de coureurs et de portails | Résistance à l'écoulement réduite | Remplissage plus rapide, moins de défauts |

| Circuit de refroidissement | Transfert de chaleur amélioré | Temps de refroidissement plus courts, déformation réduite |

| Mécanisme de démoulage | Libération plus fluide du produit | Interruptions de cycle minimisées |

La maintenance comme facteur de temps de cycle

Un entretien régulier des moules garantit des performances et une longévité optimales. Les inspections permettent d’identifier rapidement l’usure, évitant ainsi les défauts potentiels et les retards de production. des contrôles de maintenance de routine 4 permet d'effectuer des réparations ou des remplacements de pièces en temps opportun, tout en maintenant l'efficacité.

Pratique : la mise en œuvre d'un système de maintenance prédictive peut résoudre les problèmes de manière proactive avant qu'ils n'aient un impact sur le calendrier de production, optimisant ainsi davantage les temps de cycle.

Les patins plus petits réduisent le gaspillage de matériaux.Vrai

Les patins plus petits utilisent moins de matériaux, minimisant ainsi les déchets de moulage.

Le refroidissement représente 50 % du temps de cycle dans le moulage par injection.FAUX

Le refroidissement représente en réalité jusqu'à 70 % de la durée totale du cycle.

Quel rôle la sélection des matériaux joue-t-elle dans l’efficacité ?

La sélection des matériaux est essentielle dans le moulage par injection, car elle influence l'efficacité, la qualité et la rentabilité. Choisir les bons matériaux peut considérablement améliorer la vitesse de production et la fiabilité des produits.

La sélection des matériaux a un impact sur l'efficacité du moulage par injection en affectant la fluidité, le retrait, la stabilité thermique et les exigences de traitement. Des matériaux optimaux garantissent des temps de cycle plus rapides, une meilleure qualité de produit et une réduction des déchets.

Comprendre les caractéristiques des matériaux

La sélection du matériau approprié implique d'évaluer ses propriétés clés, telles que la fluidité, le retrait et la stabilité thermique. La fluidité détermine la facilité avec laquelle un matériau peut remplir le moule, influençant les temps de cycle et la probabilité de défauts. Les matériaux plus fluides peuvent diminuer la résistance, permettant des vitesses d'injection plus rapides.

Le retrait est un autre facteur critique. Les matériaux ayant des taux de retrait plus faibles maintiennent la stabilité dimensionnelle et réduisent les ajustements après moulage. En minimisant les variations de retrait, les fabricants obtiennent une qualité constante et réduisent le gaspillage de matériaux.

La stabilité thermique garantit que les matériaux résistent à la chaleur générée lors de l’injection sans se dégrader. Cette caractéristique permet des températures de traitement plus élevées et des cycles plus rapides sans compromettre l'intégrité du produit.

Évaluation des besoins en matière de traitement des matériaux

Les exigences de traitement d’un matériau influencent considérablement l’efficacité globale. Certains plastiques nécessitent un prétraitement comme le séchage pour éliminer l'humidité, qui peut provoquer des défauts tels que des bulles. En sélectionnant des matériaux nécessitant un minimum de prétraitement, les fabricants peuvent rationaliser leurs opérations.

Un matériau bien choisi doit également correspondre aux spécifications spécifiques du produit 5 . La prise en compte de facteurs tels que la résistance aux chocs et la flexibilité garantit que le produit final répond aux normes de performance sans modification excessive.

Équilibrer les coûts et les performances

Si les matériaux hautes performances peuvent offrir des avantages substantiels, leurs coûts doivent être justifiés par les gains d’efficacité qu’ils procurent. L’utilisation d’une analyse coûts-avantages permet d’équilibrer les dépenses matérielles avec les améliorations de la production. Par exemple, les plastiques de qualité technique peuvent être coûteux mais entraîner moins de défauts et des temps de cycle réduits, réduisant ainsi les coûts de production à long terme.

Étude de cas : innovations matérielles dans le moulage par injection

Des innovations telles que les plastiques biodégradables et les thermoplastiques hautes performances remodèlent les processus de moulage par injection. Ces matériaux contribuent non seulement à la durabilité, mais offrent également des propriétés uniques telles qu'une fluidité et une stabilité thermique améliorées.

Imaginons un scénario dans lequel un fabricant passe d'un plastique conventionnel à un polymère à haute fluidité. Ce changement entraîne une réduction de 15 % du temps de cycle et une baisse significative des taux de défauts, démontrant le pouvoir transformateur d’une sélection éclairée des matériaux.

Conclusion

La sélection des matériaux n’est pas seulement une décision technique ; c'est une question stratégique qui a un impact sur chaque étape du processus de moulage par injection. En comprenant l’interaction entre les propriétés des matériaux et les besoins de traitement, les fabricants peuvent améliorer considérablement l’efficacité et la qualité des produits.

Les matériaux à haute fluidité réduisent les temps de cycle d’injection.Vrai

Les matériaux plus fluides remplissent les moules plus rapidement, réduisant ainsi les temps de cycle.

Tous les matériaux nécessitent un prétraitement lors du moulage par injection.FAUX

Tous les matériaux ne nécessitent pas de prétraitement ; certains sont prêts à être utilisés directement.

Comment les systèmes de refroidissement peuvent-ils être améliorés pour des cycles plus rapides ?

Les systèmes de refroidissement jouent un rôle central dans l’efficacité des cycles de moulage par injection, ayant un impact significatif sur la vitesse de production globale et la qualité des produits.

Pour améliorer les systèmes de refroidissement afin d'accélérer les cycles, concevez des canaux d'eau efficaces, stabilisez les températures de refroidissement et augmentez les surfaces de refroidissement. Ces optimisations garantissent un refroidissement rapide et uniforme du moule, réduisant ainsi les temps de cycle et améliorant la cohérence du produit.

Concevoir des canaux de refroidissement efficaces

La conception des canaux de refroidissement fait partie intégrante d'un système de refroidissement robuste. Des canaux de refroidissement efficaces garantissent un refroidissement uniforme et rapide du moule, ce qui affecte directement le temps de cycle. En disposant stratégiquement ces canaux pour couvrir une plus grande surface et en veillant à ce qu'ils soient aussi proches que possible du cœur sans compromettre l'intégrité structurelle, les fabricants peuvent obtenir des cycles de refroidissement plus rapides.

De plus, l'adoption de techniques de refroidissement conformes, dans lesquelles les canaux sont imprimés en 3D pour épouser précisément la forme du moule, peut encore améliorer l'efficacité. Cette méthode permet une répartition plus uniforme de la chaleur et une dissipation plus rapide, minimisant ainsi les points chauds qui pourraient autrement entraîner des défauts.

Stabilisation de la température de l'eau de refroidissement

Le maintien d’une température constante de l’eau de refroidissement est un autre facteur critique. Les températures fluctuantes peuvent entraîner un refroidissement inégal, entraînant des déformations ou des défauts dans le produit final. En utilisant des refroidisseurs ou des régulateurs de température, les fabricants peuvent maintenir l’eau de refroidissement à une température optimale, garantissant ainsi sa stabilité tout au long du processus.

Même si des températures plus basses peuvent accélérer le refroidissement, elles doivent être soigneusement équilibrées pour éviter la condensation sur la surface du moule, ce qui pourrait nuire à la qualité du produit.

Augmentation de la surface de refroidissement

L'augmentation de la surface affectée par le système de refroidissement peut réduire considérablement les temps de cycle. Ceci peut être réalisé en ajoutant davantage de canaux ou en utilisant des inserts qui améliorent la conductivité thermique à l'intérieur du moule. Des matériaux tels que des inserts en cuivre ou en aluminium peuvent être utilisés dans les moules en acier pour faciliter un transfert de chaleur plus rapide.

De plus, l’optimisation des propriétés matérielles du moule lui-même, par exemple en utilisant des aciers à haute conductivité thermique, peut contribuer davantage à réduire le temps de refroidissement.

En mettant en œuvre ces stratégies (conception de canaux efficaces, stabilisation des températures et augmentation des surfaces), les fabricants peuvent améliorer considérablement les performances de leur système de refroidissement 6 , conduisant à des cycles de production plus rapides et à une qualité de produit supérieure.

Les techniques de refroidissement conforme réduisent les temps de cycle.Vrai

Le refroidissement conforme permet une répartition homogène de la chaleur, minimisant ainsi les points chauds.

Des températures plus élevées de l’eau de refroidissement améliorent la qualité du moule.FAUX

Des températures stables et plus basses évitent les déformations et les défauts.

Pourquoi la formation des opérateurs est-elle cruciale pour la stabilité des processus ?

Dans le monde du moulage par injection, les opérateurs qualifiés sont la clé de voûte qui garantit le bon déroulement des opérations et une qualité constante des produits. Sans formation adéquate, même les machines les plus avancées peuvent échouer.

La formation des opérateurs est essentielle pour la stabilité des processus, car elle donne aux travailleurs les compétences nécessaires pour gérer efficacement les machines, résoudre les problèmes et respecter les normes de sécurité, garantissant ainsi une qualité constante des produits et minimisant les temps d'arrêt.

L’importance de la formation des opérateurs en moulage par injection

Le moulage par injection implique des machines sophistiquées et un processus précis qui exigent des opérateurs qualifiés pour une gestion efficace. Une formation adéquate permet aux opérateurs de comprendre les nuances des opérations des machines, leur permettant ainsi de prendre des décisions éclairées pendant la production.

Les programmes de formation devraient couvrir :

- Fonctionnement de la machine : familiariser les opérateurs avec les commandes et les fonctions de l'équipement contribue à optimiser les performances de la machine.

- Paramètres du processus : Comprendre comment ajuster des paramètres tels que la température et la pression est crucial pour maintenir la cohérence du produit.

- Dépannage : doter les opérateurs de compétences en résolution de problèmes réduit les temps d'arrêt et prévient les défauts.

Renforcer la responsabilité des opérateurs

Les opérateurs bien formés s’approprient leur rôle, ce qui entraîne une responsabilisation accrue. Ils sont plus susceptibles d'identifier les problèmes potentiels avant qu'ils ne s'aggravent, préservant ainsi la stabilité des processus 7 . Cette approche proactive garantit que les machines fonctionnent avec une efficacité maximale, réduisant ainsi les déchets inutiles et améliorant la qualité des produits.

Sécurité et conformité

La sécurité est primordiale dans tout environnement de fabrication. Les programmes de formation doivent mettre l'accent sur les protocoles de sécurité pour prévenir les accidents et garantir le respect des réglementations de l'industrie. Les opérateurs formés aux pratiques de sécurité sont mieux préparés à gérer les urgences et à maintenir un environnement de travail sécurisé.

Amélioration continue grâce à la formation

Des sessions de formation régulières encouragent une culture d’amélioration continue. À mesure que la technologie évolue, les opérateurs doivent se tenir au courant des dernières avancées en matière de moulage par injection. En leur offrant une formation continue, ils disposent des dernières techniques et des meilleures pratiques, stabilisant ainsi davantage le processus de fabrication.

En conclusion, la formation des opérateurs n'est pas une simple formalité mais un investissement stratégique dans la stabilité et l'efficacité des processus. En donnant la priorité à l'éducation, les entreprises assurent non seulement le bon fonctionnement de leurs machines, mais également le succès à long terme de leurs efforts de fabrication.

La formation des opérateurs réduit les temps d’arrêt des machines.Vrai

La formation permet aux opérateurs d'acquérir des compétences de dépannage, minimisant ainsi les temps d'arrêt.

Des opérateurs non formés peuvent améliorer la qualité des produits.FAUX

Sans formation, les opérateurs manquent de compétences pour garantir une qualité constante des produits.

Conclusion

Une optimisation efficace des cycles de moulage par injection améliore l’efficacité et la qualité de la production. En mettant en œuvre des ajustements stratégiques à travers différentes phases et en formant le personnel, les fabricants peuvent réaliser des améliorations substantielles.

-

Découvrez comment la conception des canaux et des portes optimise la dynamique des flux. : Les portes et les canaux sont une partie essentielle du processus de moulage par injection plastique. Le système de contrôle comprend trois canaux à travers lesquels le plastique s'écoule. ↩

-

Explorez en détail les avantages des techniques de refroidissement avancées. : Par rapport aux canaux de refroidissement linéaires traditionnels, la technologie de refroidissement conforme est beaucoup plus efficace, améliorant considérablement la qualité et l'efficacité du moule… ↩

-

Découvrez comment les agents de démoulage améliorent l'efficacité du démoulage. : Les agents de démoulage ont pour but de contrôler ou d'éliminer l'adhésion entre deux surfaces. Ils peuvent également être appelés agents antibloquants, agents de surface… ↩

-

Comprenez pourquoi une maintenance régulière évite des retards coûteux. : Une maintenance régulière et minutieuse des moules d’injection peut éviter les pannes de pièces et réduire le coût global de votre programme de moulage par injection. ↩

-

Explorez des études détaillées sur la manière dont les matériaux affectent l'efficacité. : Performance du produit : la sélection des matériaux de moulage par injection a un impact direct sur les propriétés et les performances du produit final. · Rentabilité : … ↩

-

Découvrez des techniques avancées pour améliorer l'efficacité du refroidissement des moules. : Besoin de déterminer vos besoins énergétiques en matière de refroidissement des moules pour les différents polymères que vous utilisez ? Qu’en est-il du dimensionnement des circuits de refroidissement pour qu’ils… ↩

-

Découvrez comment la formation des opérateurs améliore l'efficacité de la fabrication. : Lorsque tout le monde est sur la même longueur d'onde avec une formation cohérente, moins d'erreurs et d'accidents se produiront, et la productivité et le moral s'amélioreront. Si tu es toujours… ↩