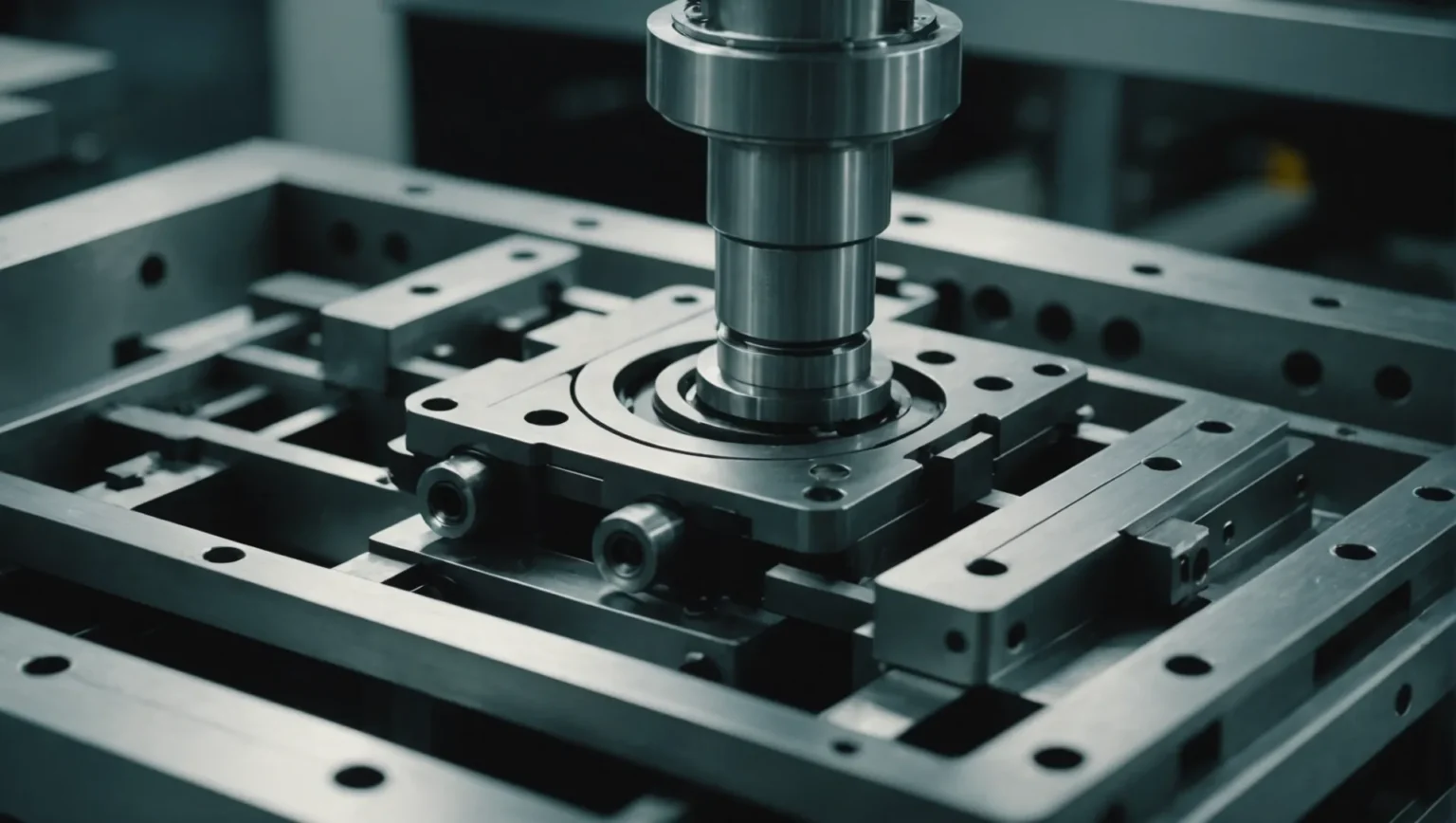

Le moulage par injection est un procédé d'une grande précision, dont le mécanisme de guidage est l'élément central. Comprendre sa conception peut transformer vos projets, les faisant passer de bons à exceptionnels.

Le mécanisme de guidage des moules d'injection garantit un alignement et un mouvement précis lors des opérations de moulage, éléments essentiels au maintien de la précision dimensionnelle et de la qualité des pièces en plastique. Une conception et une optimisation efficaces impliquent le choix de types, de matériaux et de configurations adaptés afin d'améliorer les performances.

Bien que la maîtrise des fondamentaux soit essentielle, une exploration plus approfondie des subtilités des mécanismes de guidage peut révéler des améliorations considérables en matière de qualité de production. Découvrons-les !

Les mécanismes de guidage réduisent les forces latérales dans les moules d'injection.Vrai

Les mécanismes de guidage contribuent à maintenir la stabilité du moule en supportant les forces latérales.

- 1. Quelles sont les fonctions clés d'un mécanisme de guidage dans les moules d'injection ?

- 2. Comment les différents types de mécanismes de guidage influencent-ils les performances du moule ?

- 3. Quels sont les points de conception essentiels pour les guides de moules d'injection ?

- 4. Comment les techniques d'optimisation peuvent-elles améliorer l'efficacité des mécanismes de guidage ?

- 5. Conclusion

Quelles sont les fonctions clés d'un mécanisme de guidage dans les moules d'injection ?

Les mécanismes de guidage sont essentiels dans les moules d'injection, garantissant un alignement et un mouvement précis. Découvrez leur rôle clé dans l'obtention de résultats de moulage optimaux.

Les mécanismes de guidage dans les moules d'injection assurent un alignement et un mouvement précis pendant le fonctionnement du moule, ce qui est crucial pour maintenir la qualité et la précision des pièces moulées.

Fonction de positionnement : garantir un alignement précis

La fonction de positionnement d'un mécanisme de guidage est essentielle pour garantir un alignement précis des moules mobiles et fixes lors de la fermeture du moule. Cet alignement précis est indispensable pour maintenir la précision dimensionnelle de la pièce plastique et prévenir les défauts tels que les bavures ou les défauts d'ajustement.

À chaque cycle, le mécanisme de guidage doit reproduire cet alignement avec précision, ce qui rend sa conception et le choix des matériaux essentiels. Généralement, on utilise de l'acier de construction au carbone de haute qualité pour les axes de guidage, trempé pour garantir leur durabilité et leur résistance à l'usure.

Fonction de guidage : mouvement fluide

La fonction de guidage consiste à orienter les moules mobiles et fixes le long d'une trajectoire prédéfinie lors de l'ouverture et de la fermeture. Ce guidage évite les blocages et les déviations, qui peuvent entraîner des retards de production ou endommager les composants du moule.

Grâce à l'intégration de piliers et de manchons de guidage, le mécanisme assure un glissement fluide. Cette configuration préserve l'intégrité du moule et améliore les temps de cycle en minimisant la résistance au frottement.

Résistance aux forces latérales : garantir la stabilité

Les procédés de moulage par injection exercent des pressions importantes susceptibles de générer des forces latérales. Le mécanisme de guidage doit supporter ces forces afin de garantir la stabilité du moule.

Le choix de matériaux à haute résistance à la traction et leur configuration pour une répartition optimale de la charge sont essentiels. Par exemple, l'utilisation d'un guide de positionnement de surface conique² permet de mieux résister aux forces latérales importantes dans les moules de précision.

La compréhension de ces fonctions peut grandement aider à choisir le type et la conception appropriés des mécanismes de guidage afin d'optimiser les performances et la qualité du moulage par injection.

Les mécanismes de guidage empêchent les bavures dans les moules d'injection.Vrai

Les mécanismes de guidage assurent un alignement précis, réduisant ainsi les défauts de bavure.

L'acier au carbone est utilisé pour les broches de guidage dans les moules.Vrai

On choisit un acier au carbone de haute qualité pour sa durabilité et sa résistance à l'usure.

Comment les différents types de mécanismes de guidage influencent-ils les performances du moule ?

Différents mécanismes de guidage affectent considérablement les performances et l'efficacité des moules d'injection, influençant ainsi la précision et la durabilité.

Les mécanismes de guidage dans les moules d'injection, tels que les piliers de guidage et les guides de surface coniques, influent sur les performances du moule en assurant un alignement précis, en supportant les forces latérales et en améliorant la capacité de charge. Chaque type offre des avantages uniques adaptés aux exigences spécifiques du moule.

Comprendre les mécanismes de guidage et leur impact

Les mécanismes de guidage sont essentiels au bon fonctionnement des moules d'injection³ , car ils garantissent l'alignement précis des parties mobiles et fixes du moule pendant l'usinage. Cet alignement est crucial pour maintenir la précision dimensionnelle des pièces moulées et la qualité globale de la production.

Types de mécanismes de guidage

-

Mécanisme de guidage du pilier

- Structure : Comprend des piliers de guidage fixés à la partie fixe du moule et des manchons de guidage fixés à la partie mobile du moule.

- Impact sur les performances : Reconnu pour sa grande précision de guidage et sa forte capacité de charge, ce mécanisme est idéal pour divers moules d'injection, offrant stabilité et précision.

- Applications : Convient aux moules à usage général nécessitant un guidage robuste et fiable.

-

Mécanisme de guidage de positionnement de surface conique

- Structure : Utilise un bloc de positionnement conique associé à un trou de positionnement conique.

- Impact sur les performances : Offre une grande précision de positionnement et peut résister à des forces latérales importantes, ce qui le rend parfait pour les moules de grande taille ou de précision.

- Applications : Idéal pour les moules où une précision élevée et une bonne résistance aux forces latérales sont essentielles.

Choisir le bon mécanisme de guidage

Le choix du mécanisme de guidage approprié dépend des exigences spécifiques de votre projet de moule. Des facteurs tels que la taille du moule, sa complexité et la précision requise orienteront cette décision.

| Type de mécanisme de guidage | Idéal pour | Avantages clés |

|---|---|---|

| Pilier guide | Moules à usage général | Haute précision, robustesse |

| Surface conique | Moules de grande taille/de précision | Gestion de la force latérale de haute précision |

Facteurs influençant les performances des moules

Au-delà du choix du mécanisme de guidage, la conception et l'agencement de ces composants influencent considérablement les performances :

- Nombre et disposition : détermine la répartition uniforme de la force sur le moule.

- Choix des matériaux : Influe sur la durabilité et la résistance à l’usure ; les matériaux à haute résistance prolongent la durée de vie.

- Dimensionnement : Un dimensionnement approprié assure la stabilité et empêche tout désalignement ou blocage pendant le fonctionnement.

En comprenant ces aspects, les fabricants peuvent adapter la conception de leurs mécanismes de guidage pour obtenir des performances optimales, garantissant ainsi la longévité et l'efficacité de leurs opérations de moulage. Découvrez plus en détail les stratégies de conception (4) qui peuvent améliorer les mécanismes de guidage de vos moules.

Les piliers de guidage assurent une grande précision de guidage dans les moules.Vrai

Les piliers de guidage assurent un alignement précis, améliorant ainsi la précision du moule.

Les guides de surface coniques ne conviennent pas aux moules de grande taille.FAUX

Les guides coniques supportent les forces latérales, idéaux pour les grands moules.

Quels sont les points de conception essentiels pour les guides de moules d'injection ?

La fabrication d'une pièce en plastique irréprochable commence par un guide de moule d'injection conçu avec précision. Mais quels sont les aspects de conception critiques qui garantissent précision et efficacité ?

Les points essentiels de conception des guides de moules d'injection comprennent le nombre et la disposition optimaux des broches de guidage, le choix approprié de la taille et du matériau, et la garantie d'une grande précision d'ajustement pour améliorer la stabilité et la précision.

Nombre et disposition des goupilles de guidage

Lors de la conception des guides de moules d'injection, le nombre et la disposition des broches de guidage sont fondamentaux. Généralement, deux broches suffisent pour les petits moules, tandis que les moules plus grands ou plus complexes peuvent en nécessiter quatre, voire plus, pour un support adéquat. La répartition uniforme de ces broches autour du moule garantit une force constante exercée lors du moulage, évitant ainsi toute déformation ou tout défaut d'alignement.

Spécifications de taille

Le diamètre et la longueur des axes de guidage sont essentiels à leur bon fonctionnement. En général, un diamètre de 12 mm ou plus est conseillé, en fonction des dimensions du moule et des contraintes de charge. De plus, la longueur de l'axe doit être telle qu'il dépasse de la partie mobile du moule, même en position fermée, ce qui contribue à la stabilité et à l'alignement. La précision d'ajustement entre les axes et les douilles est également primordiale ; des tolérances de type H7/f7 ou H8/f8 sont recommandées pour des performances optimales.

| Paramètre | Recommandation |

|---|---|

| Diamètre | 12 mm et plus |

| Précision d'ajustement | H7/f7 ou H8/f8 |

| Matériel | Acier de haute qualité |

Considérations matérielles

Le choix des matériaux pour les axes et les douilles de guidage influe considérablement sur leur durabilité et leurs performances. Les axes de guidage sont souvent fabriqués en acier de construction au carbone de haute qualité, tel que le T8A ou le T10A, trempé à au moins 55 HRC pour une longévité optimale. À l'inverse, les douilles de guidage peuvent être en alliages de cuivre ou en acier allié, trempé à au moins 50 HRC pour résister à l'usure.

Amélioration de la stabilité et de la précision

La stabilité des guides de moules d'injection est renforcée par l'augmentation de la longueur et de la précision des broches et des manchons de guidage. Ceci minimise les vibrations lors de la fermeture du moule, garantissant ainsi des mouvements fluides et précis. De plus, l'utilisation d'équipements et de procédés de haute précision pour la fabrication de ces composants permet d'améliorer significativement leur précision de guidage. La mise en œuvre de ces mesures améliore non seulement la stabilité, mais aussi la qualité globale du produit fini en plastique.

Pour en savoir plus sur l'optimisation des mécanismes de guidage, consultez notre guide complet 5 pour améliorer la précision de votre moulage par injection.

Les broches de guidage doivent avoir un diamètre de 12 mm ou plus.Vrai

Un diamètre de 12 mm est recommandé pour un support et une stabilité adéquats.

Les alliages de cuivre ne conviennent pas aux manchons de guidage.FAUX

Les alliages de cuivre conviennent et sont recommandés pour les manchons de guidage en raison de leur durabilité.

Comment les techniques d'optimisation peuvent-elles améliorer l'efficacité des mécanismes de guidage ?

L'optimisation des mécanismes de guidage dans les moules d'injection améliore l'efficacité, la précision et la durabilité. Découvrez des méthodes pour optimiser ces composants essentiels.

Les techniques d'optimisation améliorent l'efficacité des mécanismes de guidage en optimisant la précision du guidage, la capacité de charge, en réduisant le frottement et en prolongeant la durée de vie. L'utilisation d'outils de haute précision, de matériaux à haute résistance et de méthodes de lubrification innovantes constitue une stratégie clé.

Amélioration de la précision du guidage

Pour améliorer la précision du guidage, la première étape consiste à utiliser des équipements d'usinage de haute précision. Ceci garantit une précision dimensionnelle et une rugosité de surface optimales des broches et des manchons de guidage. De plus, l'optimisation du jeu d'ajustement entre ces composants permet de réduire considérablement les vibrations lors de la fermeture du moule.

L'allongement des axes et des manchons de guidage contribue également à une meilleure stabilité. Des composants plus longs garantissent, même en position fermée, un chevauchement suffisant entre les parties mobiles et fixes, assurant ainsi un guidage précis tout au long du fonctionnement.

Augmentation de la capacité de charge

Le choix de matériaux à haute résistance, comme l'acier de construction au carbone pour les axes de guidage et les alliages de cuivre pour les manchons, permet d'accroître leur capacité de charge. L'augmentation du diamètre de ces composants améliore encore leur résistance à la charge. De plus, une disposition judicieuse des axes de guidage assure une répartition plus uniforme des forces sur le moule, renforçant ainsi sa stabilité globale.

Réduction de la résistance au frottement

Le frottement constitue un facteur majeur pour le maintien de l'efficacité des mécanismes de guidage. L'application d'huile lubrifiante ou l'utilisation de matériaux autolubrifiants permettent de réduire considérablement la résistance au frottement. De plus, l'optimisation de la conception structurelle afin de minimiser la surface de contact entre les composants joue également un rôle crucial dans la réduction du frottement.

Voici un tableau récapitulatif des avantages liés à la réduction des frottements :

| Technique d'optimisation | Avantage |

|---|---|

| Lubrification | Usure réduite et mouvement plus fluide |

| Matériaux autolubrifiants | exigences minimales d'entretien |

| Surface de contact réduite | Moins de production de chaleur |

Prolonger la durée de vie

Un entretien régulier est essentiel pour prolonger la durée de vie des mécanismes de guidage. Cela inclut le remplacement en temps voulu des axes et des manchons de guidage usés. La conception axée sur la remplaçabilité garantit un remplacement aisé des composants sans interruption de service significative.

De plus, des conceptions innovantes facilitant l'accès pour l'entretien peuvent considérablement prolonger la durée de vie du mécanisme de guidage. Par exemple, les conceptions modulaires permettant le remplacement de pièces individuelles sans démontage complet du système peuvent s'avérer très efficaces.

Pour en savoir plus sur la façon dont ces techniques d’optimisation peuvent transformer vos projets de moulage, consultez notre analyse détaillée sur les stratégies d’optimisation 6 .

L'utilisation de matériaux à haute résistance augmente la capacité de charge.Vrai

Les matériaux à haute résistance comme l'acier au carbone améliorent la durabilité des goupilles de guidage.

Des broches de guidage plus courtes améliorent la précision du guidage dans les moules.FAUX

Des broches de guidage plus longues offrent une meilleure stabilité et un guidage plus précis.

Conclusion

La maîtrise de la conception et de l'optimisation des mécanismes de guidage est essentielle à la production de moules de haute qualité. Adoptez ces pratiques pour obtenir des améliorations durables dans vos procédés de moulage par injection.

-

Découvrez les défauts courants comme les bavures et comment les éviter : Les bavures de moulage par injection sont un défaut qui se produit lorsque le plastique fondu s’écoule du moule pendant l’injection et se solidifie. ↩

-

Découvrez pourquoi les guides coniques sont privilégiés pour les moules de précision : ils facilitent la réparation et l’entretien et sont souvent utilisés lorsque la plaque fixe est épaisse. La goupille de positionnement du cône est généralement montée sur le moule mobile. ↩

-

Explorez les structures et les avantages des différents mécanismes de guidage en moulage : Types de mécanismes de guidage et de positionnement de moules. Broche de guidage / douille de guidage, notamment : (a) Broche de guidage / douille de guidage des plaques A/B : guide le noyau et la cavité. ↩

-

Découvrez des stratégies de conception avancées pour optimiser les mécanismes de guidage : cet article présente le guide de conception clé du moulage par injection pour vous aider à créer les meilleures pièces en plastique. Vous découvrirez également le contrôle des procédés, la création de moules… ↩

-

Explorez des méthodes pour améliorer la précision et la stabilité du guidage dans la conception des moules : des techniques de calcul souple, telles que les réseaux de neurones à rétropropagation et les algorithmes génétiques, peuvent être utilisées pour optimiser le processus de moulage par injection… ↩

-

Découvrez des stratégies avancées pour optimiser les performances du mécanisme de guidage : 1. Contrôle de la température : · 2. Vitesse d’injection : · 3. Temps de refroidissement : · 4. Choix du matériau plastique : · 5. Vitesse de la vis et contre-pression : · 6. Injection… ↩