Dans le paysage en constante évolution du moulage par injection, j'ai découvert que l'amélioration de la vitesse de remplissage n'est pas seulement une nécessité technique : cela change la donne en termes de productivité et de qualité.

Pour optimiser la vitesse de remplissage dans le moulage par injection, concentrez-vous sur les ajustements de l'équipement, la conception des moules, la sélection des matériaux et le contrôle précis du processus. Ces stratégies contribuent à réduire les temps de cycle et les défauts, améliorant ainsi l'efficacité et la qualité des produits.

Mais il y a tellement plus sous la surface ! Examinons plus en profondeur chacun de ces domaines pour découvrir les tactiques nuancées qui peuvent véritablement améliorer vos opérations de moulage par injection.

L'augmentation de la pression d'injection améliore toujours la vitesse de remplissage.FAUX

Même si une pression plus élevée peut augmenter la vitesse, une pression excessive peut provoquer des défauts comme un flash.

- 1. Quel est l’impact des ajustements de l’équipement sur la vitesse de remplissage ?

- 2. Quel rôle la conception des moules joue-t-elle dans l’efficacité ?

- 3. Pourquoi la sélection des matériaux est-elle essentielle pour la vitesse de remplissage ?

- 4. Comment le contrôle des processus peut-il améliorer l’efficacité du moulage par injection ?

- 5. Conclusion

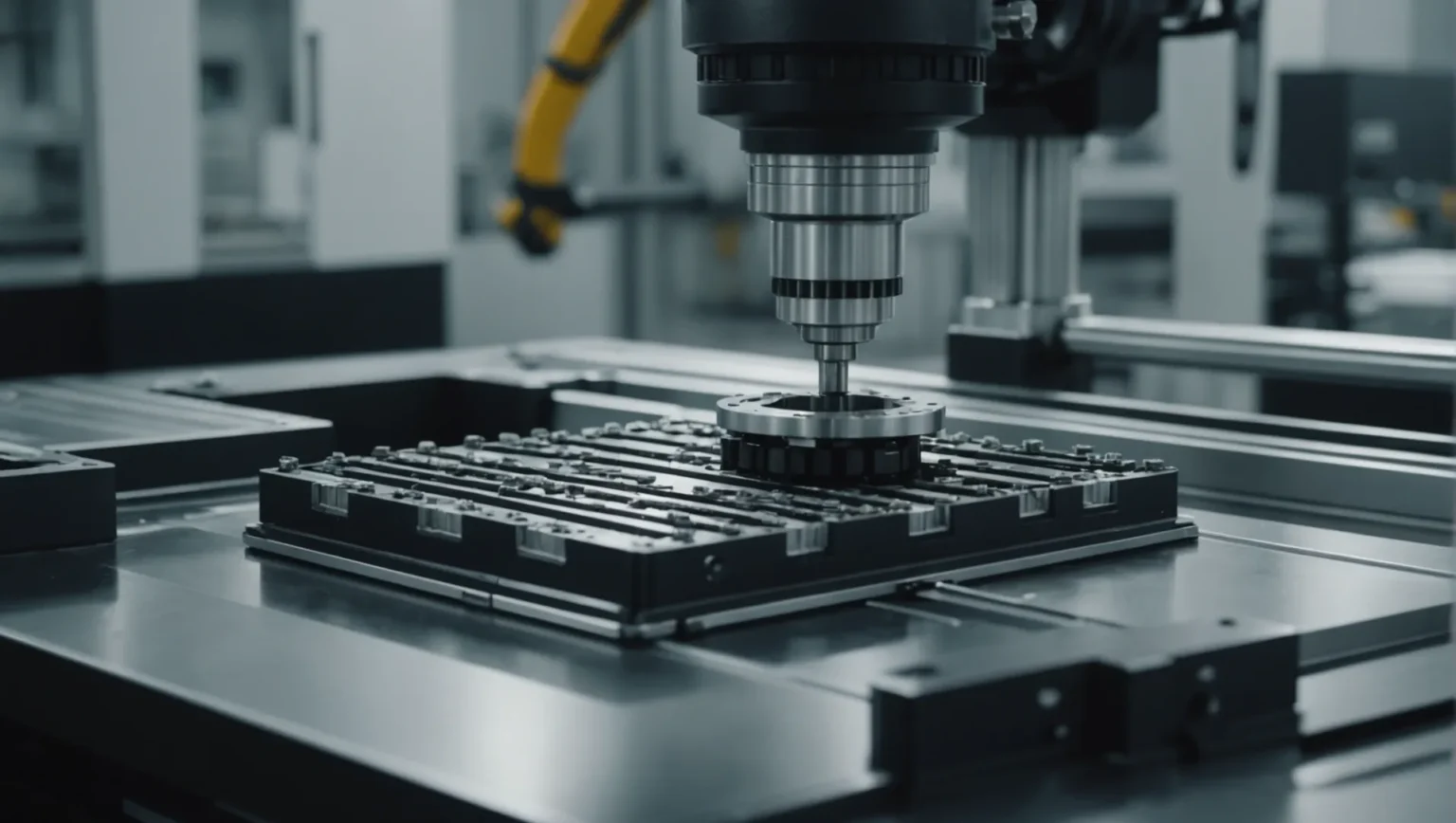

Quel est l’impact des ajustements de l’équipement sur la vitesse de remplissage ?

Dans le domaine du moulage par injection, des ajustements précis de l’équipement peuvent influencer considérablement la vitesse de remplissage, impactant à la fois l’efficacité et la qualité du produit.

Les ajustements de l'équipement dans le moulage par injection, tels que le réglage de la pression d'injection, l'optimisation du temps d'injection et le contrôle de la vitesse des vis, sont essentiels pour améliorer la vitesse de remplissage. Ces changements, lorsqu'ils sont soigneusement gérés, conduisent à une efficacité améliorée et à une réduction des défauts dans les processus de production.

Réglage de la pression d'injection

L’un des moyens les plus efficaces d’influencer la vitesse de remplissage consiste à ajuster la pression d’injection. En augmentant la pression, vous pouvez accélérer l’écoulement du plastique fondu dans le moule. Cependant, il est crucial d'équilibrer cet ajustement pour éviter des problèmes comme des flashs ou des difficultés de démoulage. La pression optimale varie en fonction du type de plastique et de la structure du moule.

Optimisation du temps d'injection

Raccourcir le temps d’injection peut augmenter la vitesse de remplissage, mais cela nécessite un équilibre délicat. Si le temps est trop court, cela pourrait entraîner un remplissage incomplet du moule ou la formation de bulles. Il est essentiel de considérer la fluidité du plastique et d'assurer une bonne ventilation du moule. L’utilisation de contrôles de synchronisation précis peut aider à obtenir les meilleurs résultats pour divers matériaux.

Contrôler la vitesse de la vis

L'augmentation de la vitesse de la vis peut améliorer le taux de fusion et de transport des matières plastiques, contribuant ainsi à un processus de remplissage plus rapide. Cependant, une vitesse trop élevée pourrait provoquer une surchauffe ou une dégradation des matériaux. Surveillez attentivement l’usure des vis et l’intégrité du plastique pour maintenir la qualité de l’équipement et des produits finaux.

Choisir la bonne machine de moulage par injection

Le choix des équipements joue un rôle déterminant dans la vitesse de remplissage. Des facteurs tels que la capacité d’injection et la force de serrage doivent s’aligner sur les exigences du produit pour éviter les goulots d’étranglement. Les machines plus stables réduisent les fluctuations de production, conduisant à des vitesses de remplissage plus constantes. Examinez les spécifications des fabricants pour garantir une sélection optimale de la machine.

Ces ajustements d'équipement, lorsqu'ils sont exécutés avec précision, peuvent transformer les opérations de moulage par injection en améliorant la vitesse de remplissage 1 et en minimisant les défauts. Comprendre les nuances de ces ajustements vous permet de prendre des décisions éclairées qui influencent directement les résultats de production.

L'augmentation de la pression d'injection accélère le remplissage du moule.Vrai

Une pression plus élevée accélère l’écoulement du plastique fondu dans le moule.

Un temps d’injection plus court améliore toujours la qualité du produit.FAUX

Un temps trop court peut provoquer un remplissage incomplet ou des bulles.

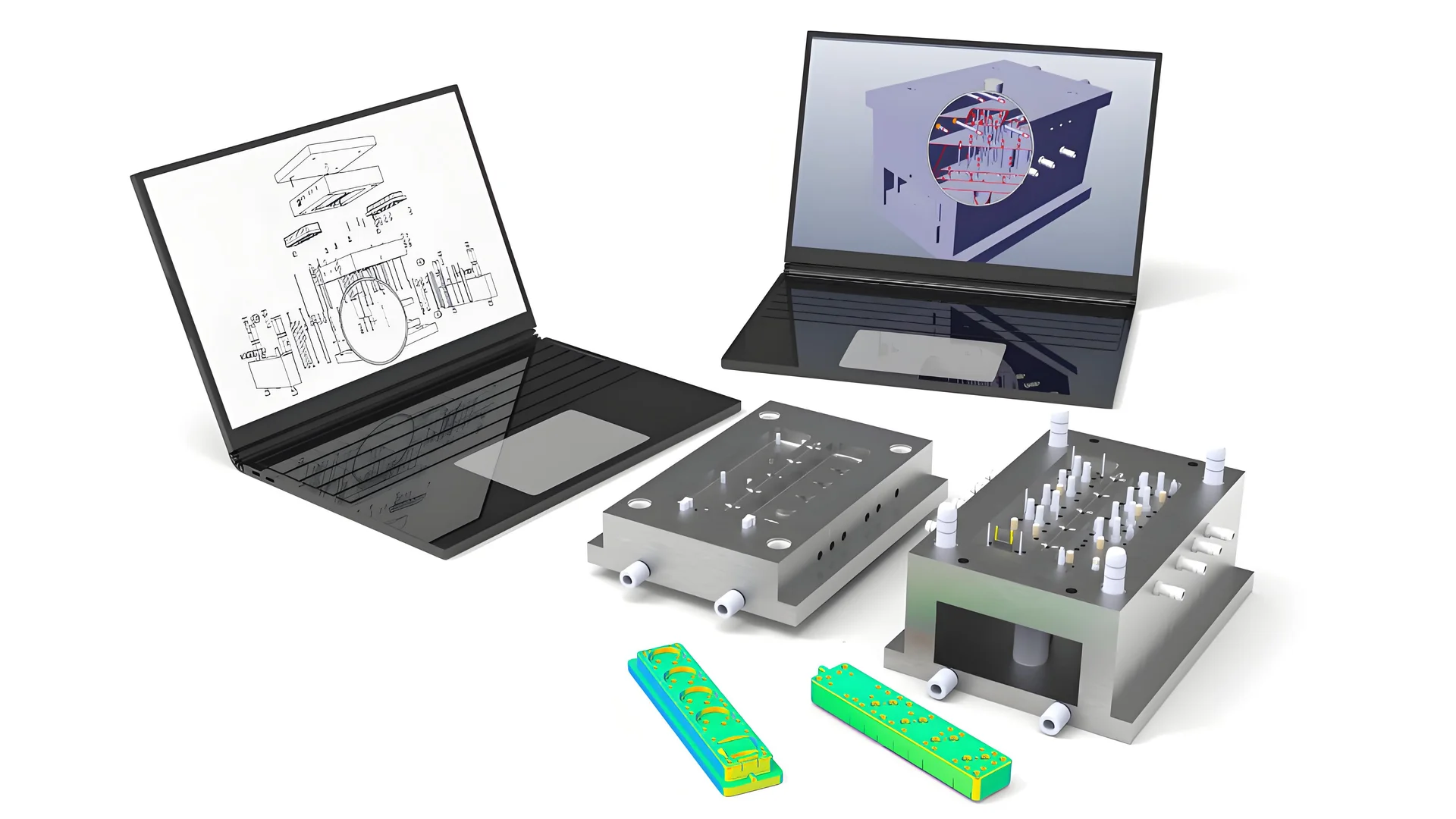

Quel rôle la conception des moules joue-t-elle dans l’efficacité ?

La conception des moules est essentielle à l’efficacité du moulage par injection, influençant la vitesse, la qualité et la rentabilité. Une conception optimisée garantit un flux de matériaux fluide, réduit les temps de cycle et minimise les défauts.

La conception des moules a un impact significatif sur l'efficacité du moulage par injection en optimisant les systèmes de portes, en améliorant l'échappement du moule et en améliorant le flux de matériaux. Des choix de conception appropriés réduisent les temps de cycle et les défauts, améliorant ainsi les performances globales de production.

Comprendre le système de portail

Le système de porte est crucial pour contrôler le flux de plastique fondu dans la cavité du moule. La sélection du type de porte approprié peut améliorer la vitesse de remplissage et la qualité du produit. Par exemple, choisir le bon portail de type 2 implique de prendre en compte des facteurs tels que la répartition des contraintes et le potentiel de gauchissement. Les portes directes permettent un remplissage plus rapide mais peuvent augmenter la contrainte, tandis que les portes ponctuelles offrent une contrainte plus faible avec un remplissage plus lent.

Taille et position de la porte : les ajuster peut grandement influencer l’efficacité. Une porte plus grande peut faciliter un remplissage plus rapide ; cependant, cela ne doit pas compromettre l'apparence du produit. Le positionnement stratégique des portes garantit un flux de plastique uniforme, améliorant à la fois la vitesse et la qualité.

Améliorer les systèmes d'échappement des moules

Des systèmes d’échappement efficaces sont essentiels pour réduire la résistance lors du remplissage. La mise en œuvre de fonctionnalités telles que des rainures d'échappement sur les surfaces de séparation permet d'évacuer l'air emprisonné et les substances volatiles. L'ajout de rainures d'échappement 3 évite les défauts tels que les bulles et les remplissages incomplets, améliorant ainsi la vitesse de remplissage globale.

Optimisation structurelle : un moule bien conçu évite les coins morts et les canaux étroits qui peuvent gêner l'écoulement. Des matériaux comme l’acier respirant peuvent être utilisés pour améliorer la perméabilité à l’air, facilitant ainsi un mouvement plus fluide du plastique dans le moule.

Flux de matériaux et structure du moule

La structure interne du moule joue un rôle important dans la détermination de la facilité avec laquelle le matériau s'écoule. Les conceptions simplifiées avec un minimum d'obstructions permettent un remplissage plus rapide et plus cohérent. L'optimisation de la structure du moule 4 permet de réduire les temps de cycle et d'améliorer la cohérence du produit en garantissant des chemins d'écoulement fluides.

En résumé, une attention méticuleuse aux détails de conception du moule, tels que le type de porte, l’efficacité de l’échappement et le flux de matière, peut améliorer considérablement l’efficacité du moulage par injection. Ces améliorations contribuent à réduire les temps de cycle et à réduire les défauts, augmentant ainsi la qualité et la rentabilité de la production.

Des portes plus grandes améliorent toujours l’apparence du produit.FAUX

Des portes plus grandes peuvent faciliter un remplissage plus rapide mais peuvent compromettre l'apparence.

Les rainures d'échappement empêchent les bulles et les remplissages incomplets.Vrai

Les rainures d'échappement aident à évacuer l'air emprisonné, réduisant ainsi les défauts tels que les bulles.

Pourquoi la sélection des matériaux est-elle essentielle pour la vitesse de remplissage ?

Le choix du bon matériau est essentiel dans le moulage par injection, car il affecte directement la vitesse de remplissage et l'efficacité globale du processus. Un mauvais choix de matériaux peut entraîner des retards de production et une augmentation des taux de défauts.

La sélection des matériaux est cruciale pour la vitesse de remplissage car elle influence l’écoulement du plastique, la stabilité thermique et les exigences de séchage. En sélectionnant des matériaux présentant une fluidité et une stabilité optimales, les fabricants peuvent atteindre des vitesses de remplissage plus rapides et améliorer l’efficacité de la production.

Comprendre les caractéristiques des matériaux

Dans le moulage par injection, le choix du matériau plastique a un impact significatif sur la rapidité et l’efficacité du remplissage du moule. Les deux principales caractéristiques qui influencent cela sont la fluidité et la stabilité thermique.

- Fluidité : Les plastiques à haute fluidité peuvent s'écouler plus facilement dans les cavités du moule, réduisant ainsi la pression d'injection requise et augmentant la vitesse de remplissage. Par exemple, l’utilisation d’un polycarbonate à faible viscosité permet un remplissage rapide du moule, ce qui peut être avantageux pour les conceptions complexes.

- Stabilité thermique : Le choix de matériaux ayant une bonne stabilité thermique garantit qu'ils peuvent être traités à des températures plus élevées sans se dégrader. Cette propriété améliore la fluidité et la vitesse de remplissage. Comprendre la stabilité thermique 5 est essentiel pour sélectionner les matériaux appropriés pour des applications spécifiques.

L'importance du séchage du plastique

La teneur en humidité des granulés de plastique peut sérieusement entraver la vitesse de remplissage. Lors de l’injection, l’humidité peut se transformer en vapeur, augmentant la résistance et ralentissant le processus. S’assurer que les plastiques sont soigneusement séchés peut atténuer ces problèmes.

| Type de matériau | Temps de séchage recommandé | Température de séchage |

|---|---|---|

| ABS | 2-4 heures | 80°C – 90°C |

| Nylon | 4-6 heures | 70°C – 80°C |

| ANIMAL DE COMPAGNIE | 4-6 heures | 120°C – 160°C |

Par exemple, le séchage correct du plastique ABS influence ses performances 6 dans le processus de moulage.

Faire correspondre le matériau avec les exigences du produit

La sélection d'un matériau n'est pas seulement une question de rapidité ; il doit également répondre aux spécifications du produit et aux normes de qualité. Pour les produits nécessitant une haute précision ou une grande durabilité, les ingénieurs peuvent choisir un plastique plus résistant malgré sa moindre fluidité, équilibrant ainsi la vitesse de remplissage et l’intégrité du produit.

Consulter des experts en matériaux pour faire correspondre les propriétés du plastique aux besoins du produit 7 peut aider à obtenir des résultats de production optimaux.

Impacts sur l'efficacité de la production

Dans l’ensemble, une sélection réfléchie des matériaux améliore non seulement la vitesse de remplissage, mais contribue également à réduire les temps de cycle et à améliorer la cohérence du produit. L'utilisation de matériaux tels que le polyéthylène à haut débit pour les grandes pièces ou les plastiques techniques hautes performances pour les composants soumis à des contraintes démontre comment le choix des matériaux peut optimiser l'efficacité.

Une sélection efficace des matériaux, en tenant compte de leurs caractéristiques d'écoulement et des exigences de traitement, est essentielle pour atteindre les vitesses de remplissage souhaitées et maintenir les normes de qualité dans le moulage par injection.

Les plastiques à haute fluidité augmentent la vitesse de remplissage.Vrai

Les plastiques à haute fluidité s'écoulent facilement dans les moules, augmentant ainsi la vitesse.

L'humidité dans les plastiques n'affecte pas la vitesse de remplissage.FAUX

L'humidité se transforme en vapeur, augmentant la résistance et ralentissant la vitesse.

Comment le contrôle des processus peut-il améliorer l’efficacité du moulage par injection ?

Atteindre une efficacité élevée dans le moulage par injection nécessite un contrôle méticuleux de l’ensemble du processus. En affinant les paramètres de processus, les fabricants peuvent augmenter considérablement la productivité tout en minimisant les déchets et les défauts.

Le contrôle des processus de moulage par injection implique une gestion précise de la température, des techniques d'injection en plusieurs étapes et un préchauffage des matériaux. Ces pratiques améliorent la fluidité du plastique, optimisent la vitesse de remplissage et améliorent la qualité du produit.

L'importance de la gestion de la température

Le contrôle de la température du moule est un facteur essentiel pour améliorer l’efficacité du moulage par injection. Des températures correctement gérées peuvent réduire la viscosité des matières plastiques, améliorant ainsi leur fluidité et leur vitesse de remplissage. Cependant, il faut faire preuve de prudence pour éviter une surchauffe, qui pourrait entraîner des défauts comme une déformation ou une décomposition. Des techniques telles que le séchage à l’air chaud et le chauffage infrarouge sont efficaces pour préchauffer le plastique, garantissant ainsi qu’il remplit efficacement les moules.

Techniques d'injection en plusieurs étapes

L'injection en plusieurs étapes est une technique sophistiquée qui ajuste la vitesse et la pression d'injection à différentes étapes du processus. Dans la phase initiale, une vitesse plus élevée peut être utilisée pour remplir rapidement le moule. Par la suite, une vitesse et une pression réduites permettent d’éviter des problèmes tels que des éclairs ou des bulles. Cette méthode optimise non seulement la vitesse de remplissage mais maintient également l'intégrité du produit final.

Par exemple, au début du remplissage, l’utilisation d’une vitesse d’injection plus élevée permet un remplissage rapide du moule. Au fur et à mesure que le processus se poursuit, la diminution de la vitesse et de la pression garantit une finition lisse et minimise les défauts. La mise en œuvre d’une telle approche en plusieurs étapes peut entraîner une amélioration des temps de cycle et une efficacité globale améliorée.

Préchauffage des matières plastiques

Le préchauffage des plastiques avant l’injection est une autre stratégie précieuse pour améliorer l’efficacité. En augmentant légèrement la température du matériau avant son entrée dans le moule, les fabricants peuvent améliorer la fluidité et réduire la résistance lors du remplissage. Cette étape est particulièrement bénéfique lorsque l’on travaille avec des matériaux qui nécessitent des températures de traitement plus élevées en raison de leur composition.

Différentes méthodes sont disponibles pour le préchauffage, comme l'utilisation d'air chaud ou de radiateurs infrarouges. Le choix de la méthode appropriée dépend du type spécifique de plastique utilisé et de ses propriétés thermiques. En garantissant que les plastiques sont correctement préchauffés, l’efficacité globale du processus de moulage par injection est considérablement améliorée.

L'intégration de ces stratégies avancées de contrôle des processus augmente non seulement l'efficacité du moulage par injection 8, mais garantit également une qualité constante des produits. Une telle précision dans le contrôle du processus d’injection peut conduire à des améliorations significatives des taux de production et de la fiabilité des produits.

Le préchauffage des plastiques réduit la résistance au remplissage du moule.Vrai

Le préchauffage améliore la fluidité, réduisant la résistance lors du remplissage du moule.

L'injection en plusieurs étapes augmente les taux de défauts lors du moulage.FAUX

Il optimise la vitesse et la pression, réduisant ainsi les défauts tels que les éclairs ou les bulles.

Conclusion

L’optimisation de la vitesse de remplissage est un parcours holistique qui associe équipements, moules, matériaux et processus. En ajustant ces éléments, nous pouvons obtenir des cycles plus rapides et des produits de meilleure qualité.

-

Découvrez comment les ajustements de l'équipement peuvent améliorer la vitesse et l'efficacité du remplissage. : Le réglage de la vitesse d'injection permet d'éviter des problèmes tels que les conduites d'écoulement ou les pièges à air. 3. Temps de refroidissement : Le temps de refroidissement est la durée pendant laquelle la pièce… ↩

-

Obtenez des informations sur la sélection des types de portes appropriés pour une efficacité améliorée. : Types de portes de moulage par injection · 1. Portes directes ou à carottes · 2. Portes de bord · 3. Portes sous-marines · 4. Portes à noix de cajou · 5. Portes à diaphragme · 6. Canaux chauds… ↩

-

Découvrez les avantages des rainures d'échappement dans la conception de moules. : L'ouverture correcte de la rainure d'échappement peut réduire considérablement la pression d'injection, le temps d'injection, le temps de maintien et la pression de serrage, ce qui rend le… ↩

-

Explorez des stratégies pour améliorer le flux de matériaux dans les moules. : L'analyse du flux de moule est une simulation logicielle qui prédit comment une résine plastique s'écoulera dans et remplira un moule d'injection. Apprendre encore plus. ↩

-

Découvrez comment la stabilité thermique affecte le traitement des matériaux. : Une température stable du moule réduit les fluctuations du retrait au moulage, améliorant ainsi la stabilité dimensionnelle. Pour les plastiques cristallins, à haute moisissure… ↩

-

Découvrez l'impact d'un séchage approprié sur la qualité de l'ABS. : Le séchage de la résine plastique est utilisé pour minimiser ou éliminer les complications pouvant être causées par une trop grande humidité dans un matériau plastique. ↩

-

Trouvez des conseils pour aligner le choix des matériaux sur les besoins du produit. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez plus de techniques pour optimiser les processus de moulage par injection. : Les technologies de température de moule variable incluent des systèmes qui permettent de contrôler la température pendant le processus de moulage par injection. ↩