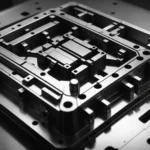

Vous êtes-vous déjà retrouvé frustré par un défaut de production qui semble impossible à résoudre ? J'y suis allé aussi. L'optimisation de la position du portail dans la conception des moules à injection m'a permis d'économiser d'innombrables heures de dépannage.

Pour optimiser la position des portes dans la conception de moules à injection, tenez compte des propriétés des matériaux, de la structure du produit et des exigences du processus. L’utilisation d’outils de simulation et de directives empiriques permet d’obtenir un remplissage uniforme et de minimiser les défauts, garantissant ainsi une meilleure qualité et efficacité du produit.

Bien qu’il soit essentiel de comprendre ces éléments fondamentaux, approfondir les spécificités du positionnement des portails peut considérablement améliorer le processus de conception. Ci-dessous, nous explorons les considérations clés et les techniques avancées pour affiner votre approche de l'optimisation des portes.

Les outils de simulation sont essentiels pour l’optimisation de la position du portail.Vrai

Les outils de simulation prédisent les comportements d’écoulement, facilitant ainsi le placement optimal des portes.

- 1. Quelles sont les principales considérations matérielles pour la position du portail ?

- 2. Comment la structure du produit influence-t-elle le placement des portes ?

- 3. Quelles exigences de processus doivent être priorisées dans l’optimisation des portes ?

- 4. Quelles techniques avancées peuvent améliorer le positionnement du portail ?

- 5. Conclusion

Quelles sont les principales considérations matérielles pour la position du portail ?

Dans la conception de moules à injection, la sélection de la bonne position du point d’injection est cruciale pour équilibrer la qualité du produit et l’efficacité de la fabrication.

Les principales considérations matérielles pour la position de la porte incluent la fluidité plastique, les taux de retrait et les propriétés des matériaux. Ces facteurs influencent l'endroit où placer la porte pour garantir un remplissage optimal, minimiser les défauts et améliorer la qualité du produit.

Fluidité des matières plastiques

La fluidité d'une matière plastique influence considérablement le choix de la position du portail. Les plastiques ayant une bonne fluidité, comme le polyéthylène et le polypropylène, peuvent gérer des positions de porte plus éloignées des zones critiques. Cette stratégie réduit les défauts potentiels tels que les traces d'écoulement ou les lignes de soudure en permettant au matériau de s'écouler en douceur à travers des géométries complexes.

A l’inverse, les matériaux peu fluides, comme le polycarbonate ou le polyphénylène éther, nécessitent des portes plus proches des sections essentielles du moule. Cette proximité garantit que la cavité du moule est correctement remplie, évitant ainsi un remplissage incomplet ou des vides. Les outils de simulation peuvent aider à analyser le flux de fluide 1 pour optimiser le placement des portes.

Taux de retrait et caractéristiques des matériaux

Le taux de retrait d'un matériau dicte son comportement lors du refroidissement et de la solidification. Par exemple, l'ABS présente un taux de retrait relativement élevé, ce qui nécessite un placement stratégique des portes dans des sections de mur plus épaisses pour atténuer les déformations ou les incohérences dimensionnelles. Un tableau décrivant les taux de retrait typiques pour les matériaux courants pourrait servir de référence précieuse :

| Matériel | Taux de retrait typique (%) |

|---|---|

| Polyéthylène | 1.5 – 3.0 |

| Polypropylène | 1.0 – 2.5 |

| Polycarbonate | 0.5 – 0.7 |

| ABS | 0.4 – 0.8 |

Propriétés spécifiques au matériau

Chaque matière plastique possède des caractéristiques uniques qui influencent son comportement lors du processus de moulage. Comprendre ces propriétés est essentiel pour un positionnement efficace du portail :

- Stabilité thermique : les plastiques à haute température peuvent nécessiter des stratégies de refroidissement spécifiques pour éviter leur dégradation.

- Réactivité : Certains plastiques réagissent aux conditions environnementales pendant le moulage, influençant l'emplacement de la porte afin de minimiser l'exposition.

- Additifs : La présence de charges ou de renforts peut modifier le comportement d'écoulement, nécessitant des ajustements dans la conception des vannes.

En analysant ces facteurs, les ingénieurs peuvent optimiser la conception des portes 2 non seulement pour améliorer l'efficacité de la fabrication, mais également pour améliorer les propriétés mécaniques et la qualité esthétique du produit final.

Le polyéthylène nécessite des portes proches des zones critiques.FAUX

Le polyéthylène a une bonne fluidité et peut gérer des positions de portail plus éloignées.

L'ABS a un taux de retrait plus élevé que le polycarbonate.Vrai

L'ABS rétrécit généralement de 0,4 à 0,8 %, tandis que le polycarbonate rétrécit de 0,5 à 0,7 %.

Comment la structure du produit influence-t-elle le placement des portes ?

La structure d'un produit joue un rôle central dans la détermination du placement optimal des portes dans le moulage par injection, ayant un impact à la fois sur la qualité et l'efficacité.

La structure du produit influence le placement des portes en dictant le chemin d'écoulement et l'uniformité du remplissage en plastique. Les formes complexes, les épaisseurs de paroi variables et la taille du produit doivent être prises en compte pour éviter les défauts tels que la déformation et la concentration des contraintes.

Comprendre la complexité des produits

Lorsqu’il s’agit de produits aux formes complexes, il est primordial de s’assurer que le plastique se remplit uniformément. Par exemple, les produits comportant plusieurs saillies, rainures ou trous nécessitent un positionnement soigneux du portail. L'utilisation d'une analyse de simulation peut déterminer l'emplacement optimal de la porte, garantissant que toutes les zones sont atteintes simultanément, évitant ainsi les pénuries ou les excès de matériaux.

Exemple : composants multi-saillies

Considérons un composant comportant plusieurs saillies. Si la porte est mal positionnée, certaines zones peuvent être trop remplies tandis que d’autres peuvent être insuffisamment remplies. L'analyse de simulation 3 permet de visualiser les chemins d'écoulement et d'ajuster le placement des portes pour une distribution uniforme.

Considérations sur l’épaisseur des parois

Les changements d’épaisseur de paroi ont également un impact significatif sur le positionnement du portail. La transition entre les différentes épaisseurs doit être douce pour éviter la concentration des contraintes et la déformation. Le portail doit idéalement être placé là où l’épaisseur des murs est uniforme.

Étude de cas : changements soudains d'épaisseur

Pour les composants présentant des changements brusques d’épaisseur de paroi, les portes ne doivent pas être placées à proximité de ces transitions. Au lieu de cela, positionnez-les là où l’épaisseur reste constante. Cela évite toute déformation potentielle et garantit l’intégrité structurelle.

Manipulation de gros produits

Les produits volumineux nécessitent souvent plusieurs portes pour obtenir un remplissage uniforme. Les portes doivent être stratégiquement réparties pour éviter une surchauffe ou un refroidissement local.

Tableau : Stratégies de placement des portes pour les gros produits

| Aspect | Stratégie |

|---|---|

| Remplissage uniforme | Utiliser des systèmes de portes équilibrés |

| Résistance structurelle | Évitez les zones de moule faibles pour le placement du portail |

| Faisabilité du traitement | Tenez compte de la facilité de fabrication et de la longévité du moule |

Pour les articles à grande échelle, un système de porte équilibré garantit une résistance au flux égale à chaque point d’entrée. Cette configuration est cruciale pour maintenir la qualité du produit et minimiser les défauts potentiels.

Conclusion

Comprendre l'interaction entre la structure du produit et le placement des portes est essentiel pour optimiser la conception des moules à injection. En tirant parti de techniques telles que l'analyse de simulation et en prenant soigneusement en compte des facteurs tels que la complexité et la taille, les concepteurs peuvent améliorer à la fois la qualité et l'efficacité de leurs processus de fabrication.

Le placement des portes affecte la qualité du produit dans le moulage par injection.Vrai

Le placement correct de la porte garantit un remplissage plastique uniforme, réduisant ainsi les défauts.

Les changements d’épaisseur de paroi n’ont pas d’impact sur le placement du portail.FAUX

Les variations d’épaisseur affectent le débit, ce qui nécessite un positionnement soigneux des vannes.

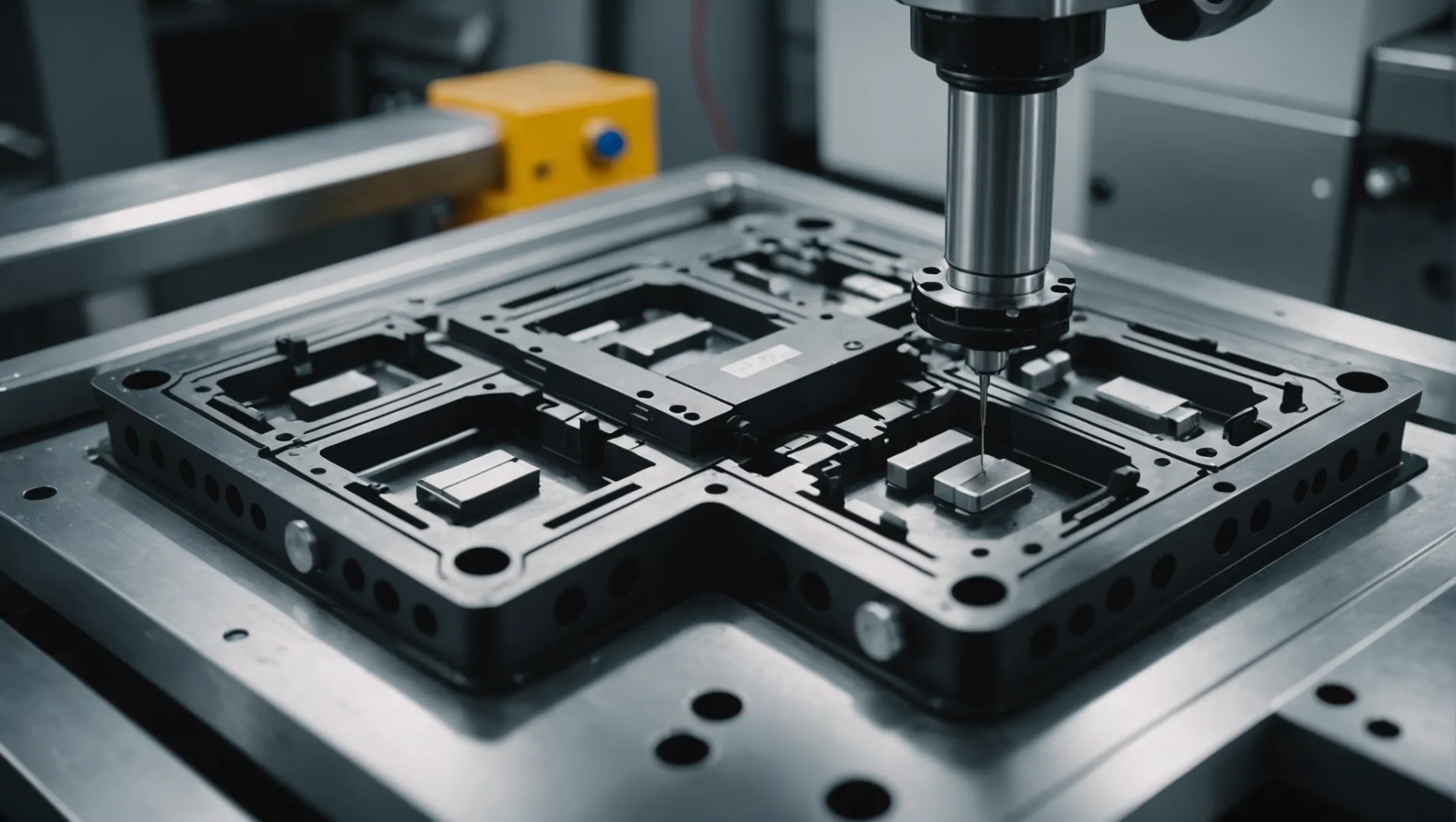

Quelles exigences de processus doivent être priorisées dans l’optimisation des portes ?

L'optimisation de la position de la porte dans la conception des moules à injection implique d'équilibrer de nombreuses exigences de processus pour améliorer la qualité et l'efficacité de la production.

Donnez la priorité à la pression d’injection, aux systèmes de refroidissement et aux méthodes de démoulage dans l’optimisation des portes pour garantir une fabrication efficace et sans défaut. Pensez aux outils de simulation pour des ajustements précis.

Pression et vitesse d'injection

Lors de l’optimisation de la position du portail, la pression et la vitesse d’injection jouent un rôle crucial. La porte doit être positionnée par rapport à la buse pour atténuer la perte de pression. Les scénarios à basse pression nécessitent une porte plus proche de la buse, tandis que les configurations à haute pression permettent une plus grande flexibilité dans le placement de la porte. L'injection à grande vitesse nécessite un positionnement précis de la porte pour garantir un remplissage rapide de la cavité, minimisant ainsi les défauts d'injection.

Exemple:

Une étude sur l'optimisation de la position des vannes pour les applications basse pression 4 a démontré une nette amélioration de la qualité du produit lorsque les vannes étaient placées plus près de la buse. Cela minimise la perte de pression et réduit le risque de défauts.

Coordination du système de refroidissement

L'efficacité du système de refroidissement influence considérablement le positionnement du portail. Il est essentiel d'éviter les emplacements de portes qui pourraient perturber le refroidissement, en particulier à proximité des canaux d'eau. Une approche coordonnée garantit un refroidissement constant du produit, ce qui est essentiel pour maintenir la précision dimensionnelle et réduire la déformation.

Exemple:

Dans un cas impliquant des systèmes de refroidissement dans le moulage par injection 5 , le placement stratégique des portes à l'écart des canaux de refroidissement a permis d'améliorer la qualité du produit en assurant un refroidissement uniforme.

Méthodes de démoulage

Un démoulage efficace est essentiel pour maintenir l’intégrité du produit. Les portes doivent faciliter le démoulage, en évitant les zones qui compliquent l'éjection ou risquent d'endommager le produit. La taille et la forme du portail doivent compléter la méthode de démoulage choisie, réduisant ainsi le risque de bris du portail ou de problèmes de résidus.

Exemple:

Les recherches sur l'amélioration de l'efficacité du démoulage 6 ont mis en évidence comment un placement approprié des portes simplifiait les processus d'éjection et réduisait les risques de dommages, améliorant ainsi l'efficacité de la production.

Tableau : Priorisation des exigences de processus

| Exigence du processus | Considérations clés |

|---|---|

| Pression d'injection | Positionner la porte en fonction des niveaux de pression |

| Circuit de refroidissement | Coordonner avec les canaux de refroidissement |

| Méthode de démoulage | Faciliter une éjection en douceur ; éviter les zones clés |

Bien que ces exigences de processus constituent l’épine dorsale d’une optimisation efficace des portes, l’exploitation des outils de simulation peut fournir des ajustements précis et des informations prédictives sur la manière dont divers facteurs interagissent au cours de la production. La simulation réduit non seulement les essais, mais améliore également la capacité du concepteur à prévoir les problèmes potentiels, rationalisant ainsi le processus d'optimisation.

La position de la porte affecte la perte de pression d'injection.Vrai

Le positionnement des vannes plus près de la buse minimise la perte de pression, réduisant ainsi les défauts.

Les canaux de refroidissement doivent être situés à proximité des portes pour un meilleur refroidissement.FAUX

Les portes doivent éviter les canaux de refroidissement pour assurer un refroidissement uniforme du produit.

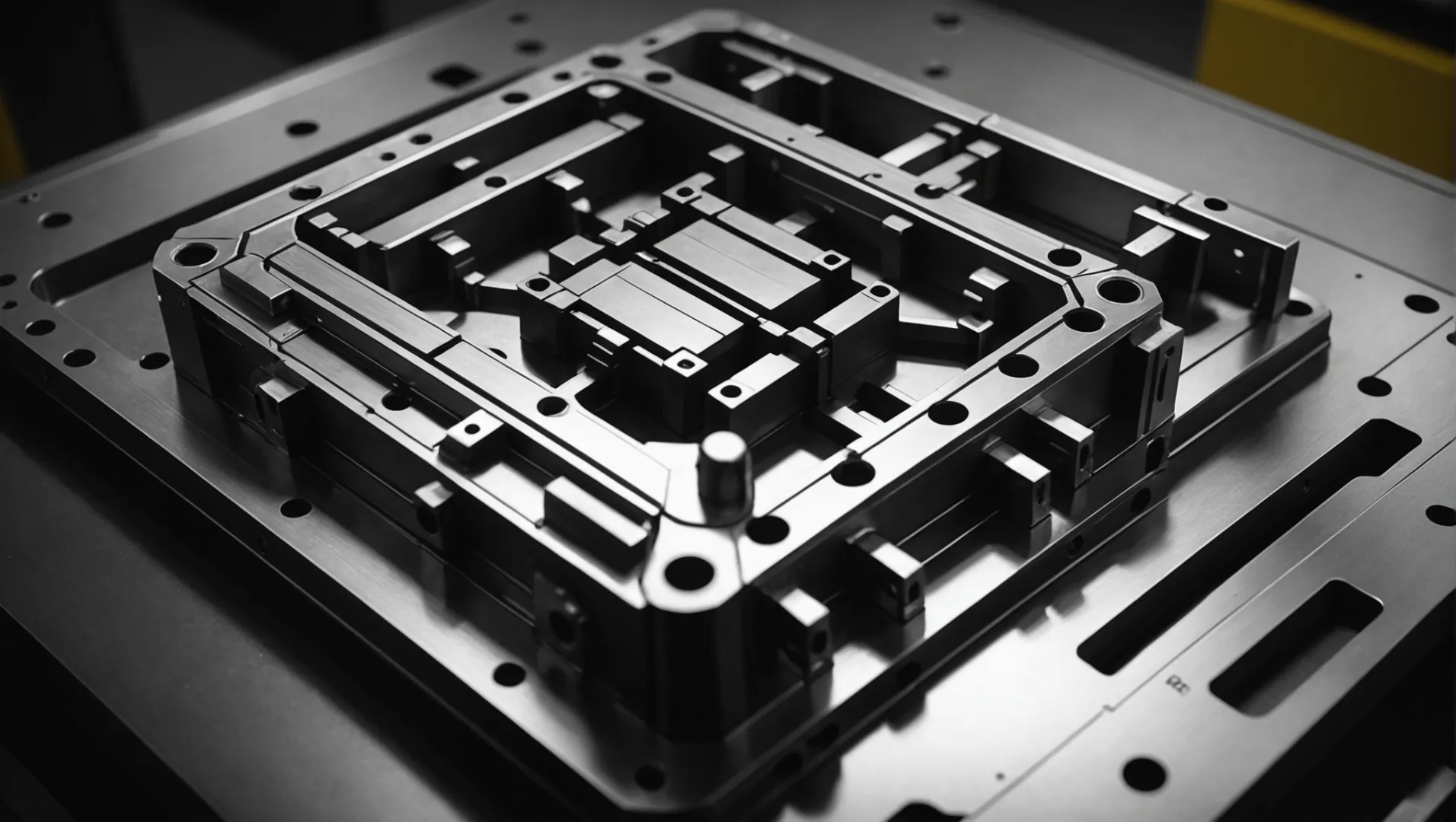

Quelles techniques avancées peuvent améliorer le positionnement du portail ?

Le positionnement des portes dans le moulage par injection est un art nuancé, nécessitant précision et adaptabilité pour optimiser la production.

Les techniques avancées pour améliorer le positionnement des portes comprennent l'utilisation d'un logiciel de simulation, l'application de directives empiriques et la réalisation d'essais de moules. Ces méthodes aident à prédire les comportements d'écoulement, à affiner l'emplacement des portes et à garantir un remplissage équilibré, conduisant à une qualité de produit supérieure et à une efficacité de fabrication améliorée.

Logiciel de simulation : une approche moderne

Un logiciel de simulation permet aux concepteurs de modéliser différentes positions de porte, prédisant ainsi la manière dont les plastiques s'écouleront et rempliront un moule. Ce logiciel évalue des variables telles que le temps de remplissage, la répartition de la pression et les changements de température. Grâce à ces données, les concepteurs peuvent affiner la position des portes afin de minimiser les défauts tels que les pièges à air et les lignes de soudure. En simulant virtuellement ces scénarios, les étapes coûteuses d’essais et d’erreurs dans la production physique peuvent être réduites. Par exemple, les techniques d'analyse par simulation 7 fournissent des informations précieuses sur l'optimisation de formes complexes.

Lignes directrices empiriques : tirer parti de l’expérience

Des règles empiriques, basées sur des années d’expérience dans l’industrie, guident les concepteurs dans le positionnement des portails. Ces directives suggèrent de placer les portes dans la partie la plus épaisse d'un produit ou d'éviter les coins pour réduire les concentrations de contraintes. Même s'ils n'offrent pas toujours la meilleure solution, ils constituent un point de départ essentiel, fournissant une base pour des stratégies d'optimisation empiriques 8 à personnaliser pour des projets spécifiques.

Essais de moisissures : tester la viabilité dans le monde réel

Les essais de moules réels restent indispensables dans l’optimisation des portes. Les tests permettent aux concepteurs d'observer directement la qualité du produit et de procéder à des ajustements éclairés sur l'emplacement des portes. En examinant des variables telles que la qualité de l'apparence et les propriétés mécaniques, les essais de moules valident l'application pratique des conceptions théoriques. Ce processus itératif garantit que le produit final répond aux normes souhaitées. Par exemple, des essais de moules réels 9 confirment les ajustements suggérés par la simulation et les données empiriques.

Équilibrer plusieurs portes pour les gros produits

Pour les produits plus gros, l’utilisation de plusieurs portes peut s’avérer nécessaire pour obtenir un remplissage uniforme. L'emplacement de ces portes doit être soigneusement équilibré pour éviter des problèmes tels qu'une surchauffe locale ou un refroidissement inégal. Un système de porte équilibré assure une résistance d’écoulement égale à chaque porte, favorisant ainsi une distribution uniforme des matériaux. Cette technique améliore non seulement la qualité globale, mais prolonge également la durée de vie du moule en réduisant les contraintes sur les zones structurelles les plus faibles. Les connaissances sur l’équilibrage multi-portes 10 peuvent offrir des stratégies détaillées pour aborder efficacement des projets à grande échelle.

Considérations relatives au moulage par injection à grande vitesse

Dans les processus d'injection à grande vitesse, la position de la porte doit faciliter un remplissage rapide de la cavité sans provoquer de défauts tels que des traces d'écoulement. L'ajustement de la forme et de la taille de la porte peut répondre aux besoins d'une production à grande vitesse, garantissant que le plastique atteint toutes les parties du moule rapidement et uniformément. Les techniques d'injection à grande vitesse 11 mettent en évidence les ajustements qui peuvent atténuer les pièges courants dans des environnements au rythme rapide.

Intégration avec les systèmes de refroidissement

La coordination entre le positionnement du portail et le système de refroidissement est vitale. Un alignement correct garantit que les produits refroidissent uniformément, tout en conservant la précision dimensionnelle. Évitez de placer les portes trop près des canaux de refroidissement pour éviter tout impact négatif sur l'efficacité du refroidissement. Par exemple, une compréhension des stratégies d'intégration du refroidissement 12 aide à maintenir la qualité pendant la phase de refroidissement.

Le logiciel de simulation réduit les essais et erreurs lors du moulage.Vrai

La simulation prédit les comportements d'écoulement, minimisant les essais physiques.

Les directives empiriques offrent toujours les meilleures solutions de portail.FAUX

Ils fournissent un point de départ mais ne sont peut-être pas optimaux à eux seuls.

Conclusion

En conclusion, l’optimisation de la position des portes nécessite une approche holistique prenant en compte les matériaux, la structure et le processus. Adoptez l’analyse par simulation et les tests pratiques pour élever vos projets de moulage par injection.

-

Découvrez comment différentes fluidités plastiques affectent les stratégies de placement des portes : le plastique s'écoulant d'une seule porte créera des lignes de soudure visibles lorsqu'il contourne les obstructions dans le moule ; Pressions d’injection élevées et… ↩

-

Apprenez des méthodes pour améliorer la conception des portails afin d'obtenir une meilleure qualité de produit. : Pour commencer, les portails peuvent et doivent être placés dans des zones non esthétiques autant que possible. Et dans les cas où un portail doit être situé dans un endroit peu souhaitable… ↩

-

Découvrez comment les outils de simulation optimisent le placement des portes pour les composants complexes. : Simulation du moulage par injection, une technologie CAE qui analyse le comportement de remplissage de la résine injectée dans un moule à partir d'une machine de moulage par injection. ↩

-

Découvrez comment un positionnement plus proche des buses améliore la qualité dans les scénarios de basse pression. : Les vannes conçues pour une utilisation à basse pression peuvent ne pas offrir une étanchéité adéquate ou un fonctionnement facile sous des pressions plus élevées. ↩

-

Découvrez comment un placement stratégique améliore l'efficacité du refroidissement. : 1. Systèmes refroidis par eau. Les systèmes de refroidissement par eau sont le choix idéal pour les mouleurs par injection, grâce à leur efficacité et leur rentabilité. ↩

-

Comprenez comment le placement optimal des portes facilite l'éjection du produit. : Vous avez toujours voulu intégrer de nouvelles fonctionnalités de conception, mais vous vous inquiétez de la fabricabilité ? Ou avez-vous rencontré une gamme de produits difficile à démouler ? ↩

-

L'analyse de simulation permet d'affiner le positionnement des portes en prédisant les comportements d'écoulement. : Un logiciel de simulation de moulage par injection est utilisé pour fabriquer de meilleures pièces moulées et réduire les défauts. Pour ce faire, il simule numériquement virtuellement… ↩

-

Les directives empiriques proposent des stratégies fondamentales pour l'optimisation des portes. : Dans le moulage par injection, la conception de l'emplacement des portes est l'un des facteurs les plus critiques pour obtenir des pièces dimensionnellement précises et élevées… ↩

-

Les essais de moules valident les conceptions théoriques avec des résultats de tests réels. : Le nombre d'essais de moules par injection affecte directement l'efficacité de la production et la qualité du produit, il doit donc être contrôlé de manière flexible en fonction… ↩

-

L'équilibrage de plusieurs portes garantit un remplissage uniforme et réduit les défauts. : Cette leçon couvre les facteurs à prendre en compte lors de la mise en œuvre d'une stratégie à plusieurs portes, l'impact des différentes dimensions des canaux sur les comportements de remplissage et d'injection… ↩

-

Ces techniques optimisent le positionnement des portes pour une production rapide. : Les technologies clés des machines de moulage par injection à grande vitesse comprennent un contrôle précis de la température, un contrôle précis de la pression, un moulage par injection de vis à grande vitesse… ↩

-

Une intégration appropriée garantit un refroidissement uniforme et maintient la précision du produit. Les obturateurs à vanne offrent plusieurs avantages lors de l'utilisation de canaux chauds, notamment une meilleure apparence, une meilleure sécurité et un produit globalement meilleur. ↩