Le moulage par injection est plus qu'un simple processus : c'est une forme d'art qui façonne des produits en plastique de haute qualité. Mais saviez-vous que le secret du succès réside dans le poste de nourrisseur ?

L'optimisation de la position d'alimentation dans le moulage par injection implique une planification stratégique lors de la conception du produit, de la conception du moule et des ajustements des paramètres du processus. Cela garantit un écoulement de matière fondu équilibré, réduit les défauts et améliore à la fois la qualité du produit et l’efficacité de la production.

Bien qu'il soit important de comprendre les bases, penchons-nous sur quelques stratégies de transformation qui peuvent vraiment changer la donne pour votre processus de moulage par injection.

Une épaisseur de paroi uniforme améliore l'écoulement de la matière fondue dans le moulage par injection.Vrai

Une épaisseur de paroi constante garantit un écoulement de matière fondu équilibré, réduisant ainsi les défauts.

- 1. Quel est l'impact de la conception du produit sur la position d'alimentation dans le moulage par injection ?

- 2. Quel rôle la conception du moule joue-t-elle dans l’optimisation de la position d’alimentation ?

- 3. Comment les paramètres de processus affectent-ils l’optimisation de la position d’alimentation ?

- 4. Quels sont les défis courants liés à l’optimisation de la position des aliments et comment les surmonter ?

- 5. Conclusion

Quel est l'impact de la conception du produit sur la position d'alimentation dans le moulage par injection ?

Dans le moulage par injection, la phase de conception est cruciale pour déterminer la position d'alimentation optimale, influençant ainsi la qualité et l'efficacité.

La conception du produit a un impact sur la position d'alimentation dans le moulage par injection en influençant l'écoulement de la matière fondue via l'analyse de l'épaisseur de la paroi et les considérations de forme, garantissant ainsi une distribution uniforme et un minimum de défauts.

Considérations sur l’épaisseur des parois

Une épaisseur de paroi uniforme joue un rôle essentiel dans le maintien d’un écoulement de matière fondu constant. Dans le moulage par injection, une épaisseur de paroi inégale peut entraîner un écoulement de matière fondu déséquilibré, conduisant à des défauts tels que des marques d'évier ou des vides internes. Au cours de la phase de conception du produit, une analyse détaillée doit garantir l'uniformité afin de faciliter une position d'alimentation 1 .

- Exemple : Considérons une conception de boîtier en plastique dans laquelle une augmentation soudaine de l'épaisseur de la paroi au niveau des coins pourrait entraîner des défauts. En faisant passer progressivement l'épaisseur d'épais à mince, l'écoulement de la matière fondue est plus uniforme, optimisant ainsi la position d'alimentation.

Influences sur la forme et la structure

La forme géométrique et la structure d'un produit sont des facteurs critiques pour déterminer la position d'alimentation. Les produits aux formes complexes, comme ceux comportant des cavités profondes ou des contre-dépouilles, nécessitent un placement stratégique de la position d'alimentation pour garantir un écoulement fluide de la matière fondue.

- Exemple : Pour un composant doté d'une cavité profonde, le positionnement de l'alimentation à proximité de cette zone peut permettre de garantir que la matière fondue remplit d'abord les sections difficiles, réduisant ainsi les défauts tels que les tirs courts.

Considérations pratiques de conception

L'intégration de considérations de conception pratiques contribue à améliorer l'efficacité du processus de moulage par injection. Le tableau ci-dessous présente les facteurs clés et leur impact potentiel sur la position de l'alimentation :

| Facteur de conception | Impact sur la position d'alimentation |

|---|---|

| Épaisseur de paroi uniforme | Favorise un flux de fusion équilibré |

| Transition progressive de l'épaisseur | Réduit la résistance à l'écoulement |

| Proximité de forme complexe | Assure un remplissage complet des zones complexes |

En prêtant attention à ces facteurs dès la phase de conception initiale, les fabricants peuvent améliorer considérablement à la fois la qualité du produit final et l’efficacité du processus de production. De plus amples informations sur la conception des moules 2 peuvent améliorer davantage la compréhension de l'optimisation de la position d'alimentation dans le moulage par injection.

Une épaisseur de paroi uniforme garantit un écoulement de matière fondu équilibré.Vrai

Une épaisseur de paroi uniforme aide à maintenir un écoulement de matière fondu constant, réduisant ainsi les défauts.

Les formes complexes n'affectent pas la position de l'alimentation.FAUX

Les formes complexes nécessitent un placement stratégique des aliments pour garantir un remplissage complet.

Quel rôle la conception du moule joue-t-elle dans l’optimisation de la position d’alimentation ?

La conception des moules est un élément essentiel pour déterminer l’efficacité et la qualité du processus de moulage par injection. Cela influence directement la façon dont la position d’alimentation peut être optimisée pour obtenir une production fluide.

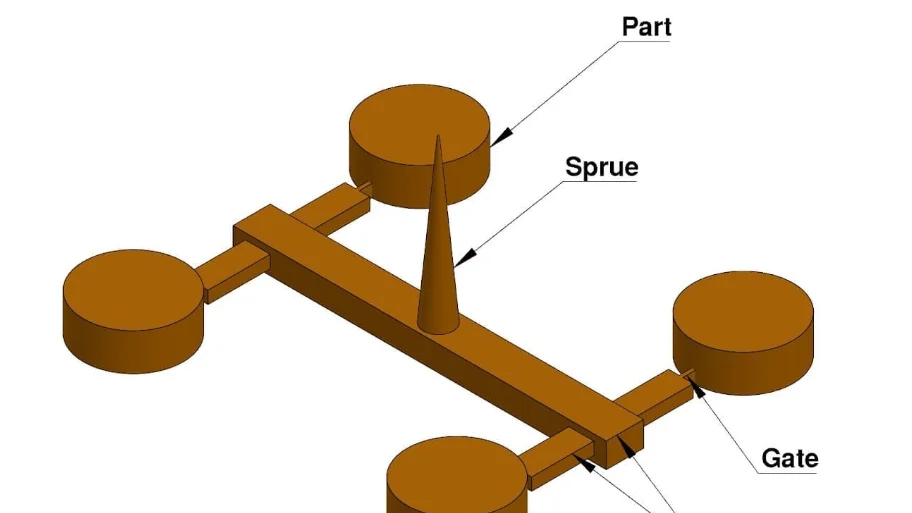

La conception du moule joue un rôle crucial dans l'optimisation de la position de l'alimentation en influençant des facteurs tels que le type de porte, la disposition des canaux et le système de refroidissement. Ces éléments garantissent un écoulement de fusion efficace, réduisent les défauts et améliorent la qualité du produit et l'efficacité de la production.

L'importance de la sélection du type de porte

La sélection du type de porte approprié est fondamentale pour optimiser la position d'alimentation. Le type de portail a un impact non seulement sur l’apparence du produit final, mais également sur la facilité de fabrication et l’efficacité.

- Portes latérales : Généralement simples à traiter et économiques, les portes latérales peuvent cependant laisser des marques visibles sur la surface du produit. Ils sont idéaux pour les objets moins complexes où l’esthétique n’est pas une préoccupation primordiale.

- Portes ponctuelles : offrant une marque de porte plus petite et adaptée à la production automatisée, les portes ponctuelles sont souvent utilisées lorsque des imperfections de surface minimes sont souhaitées. Leur complexité peut toutefois augmenter les coûts de fabrication.

- Portes latentes : Celles-ci coupent automatiquement la porte lors du démoulage, offrant ainsi une qualité d'apparence supérieure. Idéales pour les produits ayant des exigences esthétiques élevées, les portails latents peuvent être placés stratégiquement dans des zones cachées.

Choisir le type de porte adapté aux besoins spécifiques de votre produit est essentiel pour optimiser efficacement la position de l'alimentation.

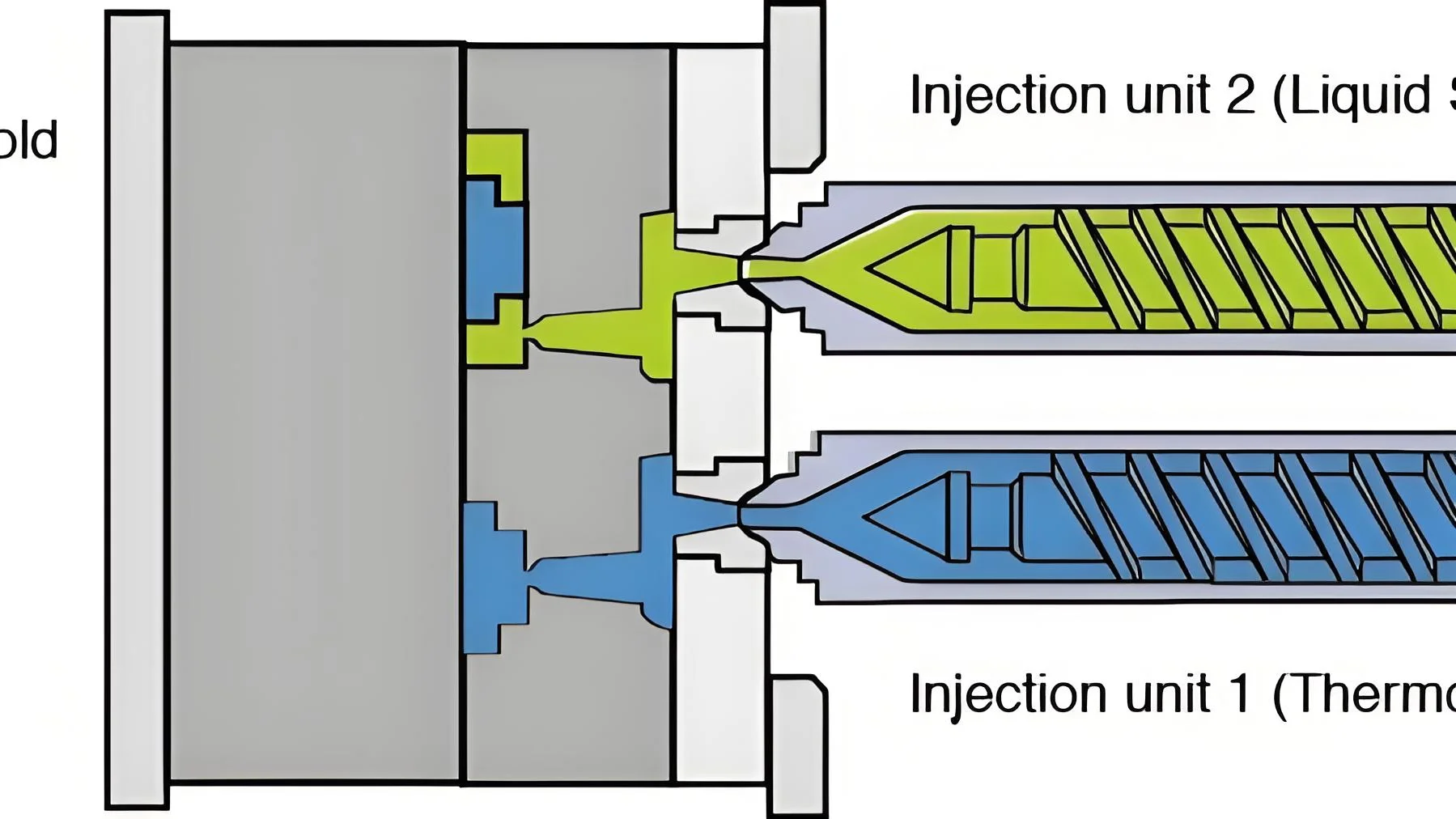

Impact de la conception du système de coureurs

Le système de canaux est un conduit crucial à travers lequel la matière fondue se déplace de la carotte à la cavité du moule. Sa conception influence fortement les caractéristiques d'écoulement et la perte de charge de la matière fondue.

| Coupe transversale du coureur | Avantages | Inconvénients |

|---|---|---|

| Circulaire | Résistance à l'écoulement la plus faible | Coût de traitement plus élevé |

| Trapézoïdal | Plus facile à traiter | Résistance à l'écoulement modérée |

L'objectif est d'assurer une disposition équilibrée, en particulier dans les moules multi-empreintes, afin de maintenir une pression d'alimentation et un débit de fusion constants dans toutes les cavités. Cet équilibre réduit les défauts et améliore la qualité du produit.

Considérations sur la conception du système de refroidissement

Des systèmes de refroidissement efficaces jouent un rôle essentiel dans le maintien d’une température optimale du moule, ce qui affecte à son tour l’écoulement de la matière fondue et la qualité du produit.

- Refroidissement localisé : le placement stratégique des canaux de refroidissement à proximité de la position d'alimentation empêche la surchauffe et assure un refroidissement uniforme.

- Sélection des matériaux : L'utilisation de matériaux à haute conductivité thermique peut accélérer la dissipation de la chaleur, améliorant ainsi l'efficacité globale.

Le système de refroidissement doit être méticuleusement conçu pour éviter de perturber les chemins d’écoulement de la matière fondue tout en maintenant une température constante sur toute la surface du moule. Par exemple, un refroidissement excessif peut entraîner un retrait ou une déformation inégale.

En se concentrant sur ces aspects de la conception des moules (sélection des portes, système de canaux et configuration du refroidissement), les fabricants peuvent améliorer considérablement leurs stratégies d'optimisation de la position d'alimentation. De tels ajustements améliorent non seulement la qualité des produits, mais rationalisent également l’efficacité de la production.

Les portes latérales sont idéales pour les articles complexes en moulage par injection.FAUX

Les portes latérales conviennent mieux aux objets simples qu’aux objets complexes.

Les canaux circulaires ont la plus faible résistance à l'écoulement dans les moules.Vrai

Les canaux circulaires offrent le moins de résistance à l’écoulement, ce qui contribue à l’efficacité.

Comment les paramètres de processus affectent-ils l’optimisation de la position d’alimentation ?

Comprendre les paramètres du processus est crucial pour affiner la position d'alimentation pour le moulage par injection, affectant ainsi le débit et la qualité du produit.

L'optimisation de la position d'alimentation dans le moulage par injection dépend de paramètres clés du processus : vitesse d'injection, pression et température du moule. Ces facteurs ont un impact sur la dynamique d'écoulement de la matière fondue, garantissant un remplissage efficace, minimisant les défauts et obtenant des résultats de haute qualité.

Vitesse d'injection et son influence

La vitesse à laquelle le matériau est injecté dans le moule joue un rôle central dans la détermination de la qualité du remplissage du moule. Une vitesse d'injection plus élevée peut faciliter un remplissage plus rapide, ce qui est particulièrement bénéfique pour les produits à paroi mince ou aux formes complexes. Cependant, cela présente des inconvénients potentiels, tels que des jets et des turbulences, conduisant à des défauts tels que des imperfections de surface.

Par exemple, considérons un composant complexe avec des parois minces. Une vitesse d'injection rapide aide la matière fondue à surmonter rapidement ces complexités, mais si la vitesse est trop élevée, elle peut créer des incohérences dans la répartition des matériaux. Par conséquent, la position d’alimentation doit être stratégiquement placée pour s’adapter à ces variations de vitesse et garantir un remplissage uniforme.

Gestion de la pression d'injection

La pression d'injection affecte directement la capacité du matériau à remplir complètement le moule. Une pression trop élevée peut entraîner des problèmes tels qu'une déformation du moule ou un flash, tandis qu'une pression trop faible peut entraîner des tirs courts et des marques de retrait. Il est crucial d'équilibrer la pression avec la conception du moule pour optimiser la position d'alimentation.

Pour les grandes pièces nécessitant une position d'alimentation centrale, une pression accrue garantit un remplissage complet de la cavité sans contrainte excessive sur les zones périphériques. En revanche, pour les composants plus petits ou plus délicats, des pressions modérées combinées à des alimentations stratégiquement positionnées peuvent empêcher le suremballage et garantir l’intégrité structurelle.

Le rôle critique de la température des moisissures

La température du moule influence de manière significative les caractéristiques d’écoulement de la matière fondue et, finalement, la qualité du produit fini. Une température plus élevée améliore généralement la fluidité de la fonte, réduisant ainsi le risque de défauts de surface mais prolongeant potentiellement les temps de refroidissement.

Dans les scénarios où une qualité de surface élevée est primordiale, le maintien de températures élevées du moule à proximité des surfaces critiques garantit un remplissage complet et des finitions lisses. À l’inverse, le contrôle de la température du moule pour des pièces dimensionnellement précises permet d’atténuer les écarts potentiels causés par la dilatation ou la contraction thermique.

Paramètres d’équilibrage pour des résultats optimaux

L'optimisation de la position de l'alimentation grâce à un contrôle précis des paramètres du processus implique un exercice d'équilibrage complexe. Vous trouverez ci-dessous un tableau simplifié illustrant comment chaque paramètre affecte les décisions de position d'alimentation :

| Paramètre | Impact sur l'optimisation de la position d'alimentation |

|---|---|

| Vitesse d'injection | Influence le débit ; des vitesses plus élevées peuvent nécessiter un placement stratégique pour éviter les défauts. |

| Pression d'injection | Détermine la capacité de remplissage ; des pressions équilibrées empêchent la déformation et les défauts. |

| Température du moule | Affecte la fluidité de la fonte ; les températures élevées améliorent la qualité de la surface mais peuvent retarder le refroidissement. |

En ajustant soigneusement ces paramètres, les fabricants peuvent garantir que la position d'alimentation est optimisée pour l'efficacité et la qualité des opérations de moulage par injection. Cette approche globale améliore non seulement les résultats des produits, mais améliore également l’efficacité globale de la production.

Pour en savoir plus sur l'optimisation des paramètres de processus dans le moulage par injection, explorez ce guide détaillé 3 .

Une vitesse d'injection plus élevée réduit les imperfections de surface.FAUX

Des vitesses plus élevées peuvent provoquer des jets et des turbulences, augmentant ainsi les défauts de surface.

La température du moule affecte la fluidité de la fonte dans le moulage par injection.Vrai

Des températures de moule plus élevées améliorent la fluidité de la fonte, améliorant ainsi la qualité du remplissage.

Quels sont les défis courants liés à l’optimisation de la position des aliments et comment les surmonter ?

L'optimisation de la position d'alimentation se heurte à de nombreux défis qui peuvent affecter la qualité et l'efficacité des processus de moulage par injection. Comprendre ces problèmes est crucial pour les surmonter efficacement.

Les défis liés à l'optimisation de la position d'alimentation comprennent des épaisseurs de paroi inégales, des formes de produits complexes, des types de portes inadaptés et des paramètres de processus inappropriés. Pour surmonter ces problèmes, il faut une conception minutieuse du produit et du moule, une sélection stratégique des portes et un réglage précis de la vitesse et de la pression d'injection pour garantir un écoulement de matière fondu équilibré et minimiser les défauts.

Épaisseur de paroi inégale : un défi persistant

Une épaisseur de paroi inégale peut conduire à un écoulement de matière fondu déséquilibré, ce qui complique l'optimisation de la position d'alimentation. Ce problème provient souvent d' une analyse inadéquate de l'épaisseur de paroi 4 lors de la phase de conception du produit. Par exemple, des changements brusques dans l’épaisseur des parois peuvent créer des marques d’enfoncement ou des vides, rendant difficile la détermination d’une position d’alimentation efficace.

Solution:

Pour résoudre ce problème, assurez l’uniformité de l’épaisseur de la paroi ou effectuez une transition progressive entre les différentes épaisseurs pour équilibrer la résistance à l’écoulement. Cette approche stratégique permet un écoulement de matière fondue plus prévisible, facilitant ainsi une meilleure sélection de la position d'alimentation.

Formes de produits complexes

Les produits aux formes complexes posent un autre défi important en matière d’optimisation de la position d’alimentation. Des caractéristiques telles que des cavités profondes ou des contre-dépouilles peuvent entraver l'écoulement fluide de la matière fondue si elles ne sont pas correctement prises en compte pendant la phase de conception.

Solution:

Positionnez l’aliment le plus près possible de ces zones complexes. Par exemple, dans un produit doté d'une cavité profonde, le fait de placer l'alimentation à proximité de cette section garantit qu'elle sera remplie rapidement, réduisant ainsi les défauts tels que les projections courtes ou les pores.

Sélection du type de porte

Choisir le bon type de porte est crucial pour une optimisation efficace de la position d’alimentation. Chaque type (côté, ponctuel ou latent) a des implications uniques sur l'écoulement de la matière fondue et la qualité de la surface.

Solution:

Sélectionnez un type de portail qui correspond aux exigences spécifiques du produit. Par exemple, pour des produits ayant des exigences esthétiques élevées, une porte latente 5 positionnée discrètement améliore à la fois les aspects esthétiques et fonctionnels du produit fini.

Ajustements des paramètres de processus

Des paramètres de processus incorrects, tels que la vitesse et la pression d'injection, peuvent entraîner de mauvaises performances de position d'alimentation. Des vitesses d'injection rapides peuvent provoquer des jets, tandis qu'une pression inadéquate peut entraîner des remplissages incomplets.

Solution:

Ajustez la vitesse et la pression d'injection en fonction de la conception du produit et des propriétés du matériau. Pour les produits à parois minces ou complexes, des vitesses plus élevées peuvent être appropriées, tandis que les produits à parois épaisses pourraient bénéficier de vitesses réduites pour éviter la surchauffe.

En conclusion, relever les défis liés à l’optimisation de la position des aliments nécessite une approche multidimensionnelle. En résolvant les problèmes à chaque étape (conception du produit, conception du moule et ajustement des paramètres du processus), les fabricants peuvent obtenir une qualité plus constante et une efficacité de production améliorée.

Une épaisseur de paroi inégale entraîne des marques d'évier.Vrai

Une épaisseur de paroi inégale peut provoquer un écoulement de matière fondu déséquilibré, conduisant à des défauts.

Les portails latents sont idéaux pour les exigences esthétiques élevées.Vrai

Les portails latents améliorent à la fois les aspects esthétiques et fonctionnels des produits.

Conclusion

En adoptant ces stratégies, vous améliorerez non seulement la qualité de vos produits, mais rationaliserez également vos processus de production.

-

Découvrez comment une épaisseur de paroi uniforme affecte l'écoulement de la matière fondue dans le moulage par injection. : Une épaisseur de paroi appropriée réduira le risque de défauts esthétiques dans les pièces en plastique. Les murs de toute pièce moulée en plastique ne doivent pas représenter moins de 40 à 60 pour cent de cette… ↩

-

Découvrez comment la conception des moules influence la position d'alimentation et l'efficacité globale. : Les moules conçus pour le moulage par injection sont conçus pour être efficaces dans divers aspects de la production. Premièrement, ils facilitent des temps de cycle rapides,… ↩

-

Apprenez des techniques avancées pour affiner efficacement les paramètres du processus. : Les 8 paramètres clés de l'optimisation du processus de moulage par injection pour éviter les défauts · 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Refroidissement… ↩

-

Découvrez l'impact de l'épaisseur de paroi sur l'écoulement de la matière fondue et la position d'alimentation. : Lors de la conception du produit, l'importance de l'épaisseur de paroi consiste à réduire l'utilisation de matériaux tout en améliorant la qualité des pièces et la vitesse de production. Brut réduit… ↩

-

Découvrez pourquoi les portes latentes améliorent les qualités esthétiques et fonctionnelles. : Elles présentent les avantages d'une bonne pression de transmission, d'une forte… La porte latente est le type de porte le plus couramment utilisé pour nos moules d'injection. ↩