Comprendre comment obtenir un équilibre de remplissage optimal dans les moules multi-empreintes peut transformer vos résultats de moulage par injection. Explorons des stratégies efficaces qui font vraiment la différence !

Pour optimiser l'équilibre de remplissage dans les moules multi-empreintes, concentrez-vous sur une conception équilibrée des canaux et des portes, ajustez les paramètres du processus tels que la pression et la vitesse d'injection et assurez une maintenance appropriée de l'équipement. Ces stratégies améliorent la qualité des produits et l’efficacité de la fabrication.

Bien que ces stratégies constituent une base solide, une analyse plus approfondie des spécificités de la conception des moules, du réglage fin des paramètres de processus et de l'entretien méticuleux des équipements peut affiner davantage vos opérations de moulage. Continuez votre lecture pour découvrir des informations détaillées qui peuvent transformer vos capacités de production.

Les systèmes de canaux équilibrés assurent un remplissage uniforme de la cavité.Vrai

Les coureurs équilibrés ont une longueur et une taille égales, réduisant ainsi la résistance à l'écoulement.

- 1. Quel est l'impact de la conception des coureurs sur l'équilibre de remplissage ?

- 2. Quel rôle la conception des portes joue-t-elle dans l’efficacité des moules ?

- 3. Comment les paramètres du processus peuvent-ils être optimisés pour de meilleurs résultats ?

- 4. Pourquoi la maintenance des équipements est-elle essentielle pour les performances des moules ?

- 5. Conclusion

Quel est l'impact de la conception des coureurs sur l'équilibre de remplissage ?

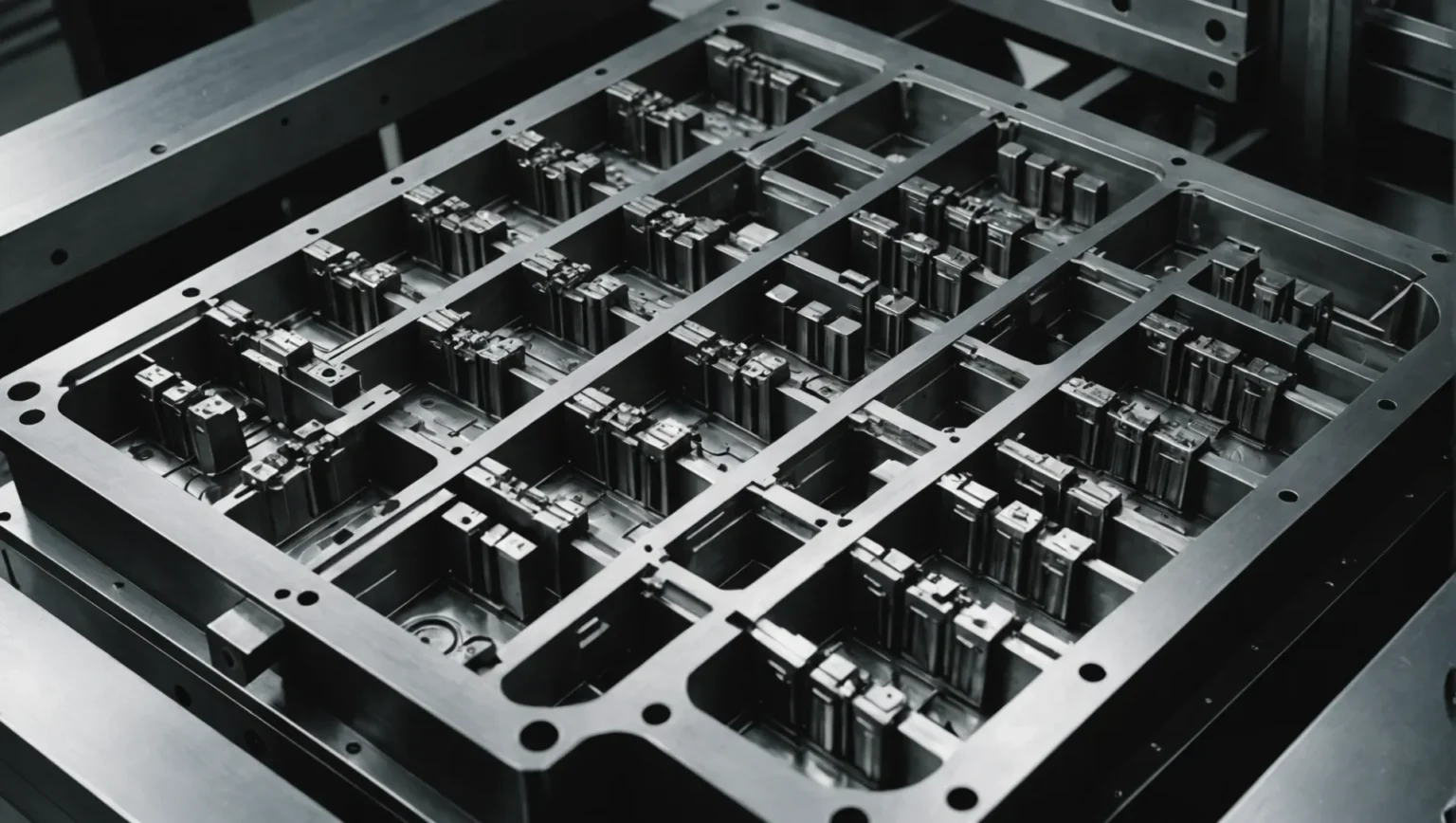

La conception des canaux de moulage par injection joue un rôle central dans l'obtention d'un remplissage uniforme dans toutes les cavités, influençant directement la qualité et la cohérence du produit.

Un système de canaux bien conçu garantit une pression et une vitesse d'écoulement de matière égales dans chaque cavité, permettant ainsi d'obtenir un processus de remplissage équilibré essentiel à une production de haute qualité.

Comprendre l'importance des systèmes de coureurs équilibrés

Dans le moulage par injection, un système de canaux équilibré est essentiel pour garantir que la matière fondue s'écoule vers chaque cavité à la même pression et à la même vitesse. Cette uniformité est vitale pour maintenir la qualité et la cohérence des produits finaux. Un canal équilibré a généralement la même longueur, la même forme transversale et la même taille, ce qui contribue à réduire les variations de résistance à l'écoulement. L'équilibre peut être visualisé comme assurant des chemins de distribution égaux qui empêchent qu'une cavité soit trop ou pas assez remplie.

Aspects clés de la conception des coureurs

-

Uniformité de la longueur et de la section transversale

- Les patins doivent avoir des longueurs constantes et des sections transversales similaires pour minimiser la résistance.

- Des variations peuvent conduire à une pression inégale, provoquant des écarts de remplissage.

- En savoir plus sur l'équilibrage des coureurs1

-

Angles de branchement et zones de transition

- Les angles et les zones de transition doivent être lisses pour réduire la perte de pression pendant l'écoulement.

- Évitez les angles vifs et les changements brusques dans les zones de section transversale, car ils peuvent entraîner des turbulences et un écoulement inefficace.

-

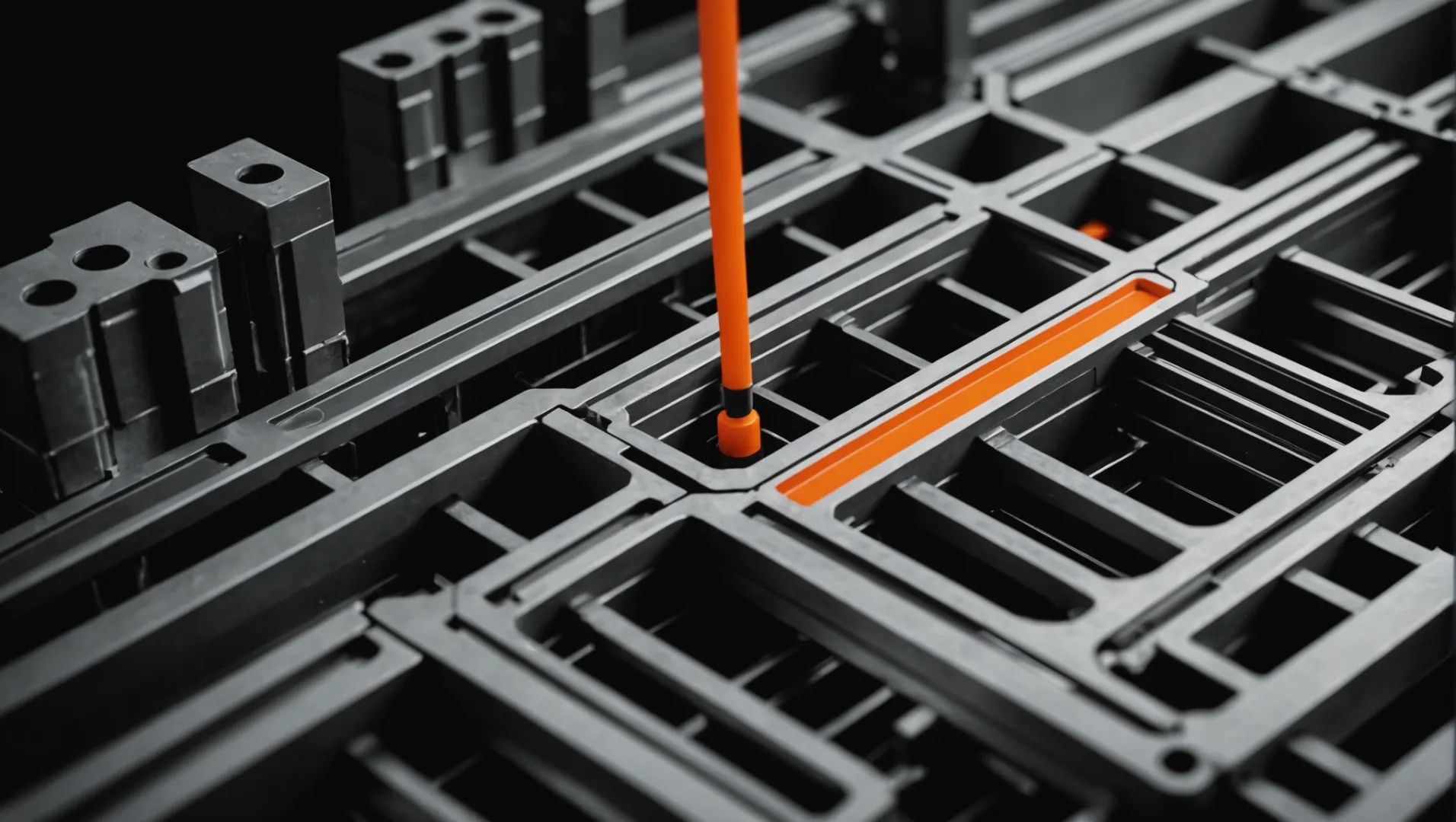

Systèmes à canaux chauds

- Pour les grands moules multi-empreintes, les systèmes à canaux chauds offrent un contrôle supérieur de la température et de la pression à chaque porte.

- Ce système permet d'obtenir un meilleur équilibre de remplissage en permettant des réglages précis.

- Découvrez les avantages des systèmes à canaux chauds2

Mise en œuvre pratique dans le moulage par injection

Voyons comment ces principes sont appliqués dans des scénarios du monde réel :

| Paramètre | Avantage du système équilibré |

|---|---|

| Cohérence de la pression | Assure un écoulement uniforme de la matière fondue dans chaque cavité |

| Contrôle de la température | Maintient des propriétés matérielles constantes |

| Régulation de vitesse | Empêche le remplissage excessif et le gaspillage de matériaux |

Étude de cas : une application de moule multi-empreintes

Dans une application récente, un fabricant a été confronté à des problèmes de qualité de produit inégale en raison d'un système de glissières déséquilibré. En redessinant leurs glissières pour qu'elles aient des longueurs égales et en améliorant les transitions de branches, ils ont obtenu une réduction significative des défauts de produits. De plus, l’intégration d’un système de canaux chauds leur a permis d’ajuster avec précision les réglages de température, ce qui a permis d’obtenir un remplissage plus uniforme des cavités.

La mise en œuvre de ces changements a non seulement amélioré la qualité des produits finaux, mais a également amélioré l'efficacité globale de la production. De tels exemples soulignent l’importance d’une conception précise des canaux dans les opérations de moulage par injection.

Les canaux équilibrés réduisent la résistance à l'écoulement dans le moulage par injection.Vrai

Les canaux équilibrés assurent un écoulement de fonte uniforme, minimisant ainsi les variations.

Les systèmes à canaux chauds diminuent le contrôle de la pression dans les moules.FAUX

Les systèmes à canaux chauds améliorent le contrôle de la pression, améliorant ainsi l’équilibre de remplissage.

Quel rôle la conception des portes joue-t-elle dans l’efficacité des moules ?

La conception des portes est essentielle pour déterminer l’efficacité et la qualité des processus de production de moules.

La conception des portes affecte considérablement l’efficacité du moule en influençant le flux de matière, la répartition de la pression et le temps de refroidissement. Une sélection et un placement appropriés des portes garantissent un remplissage uniforme, réduisent les défauts et améliorent la qualité du produit.

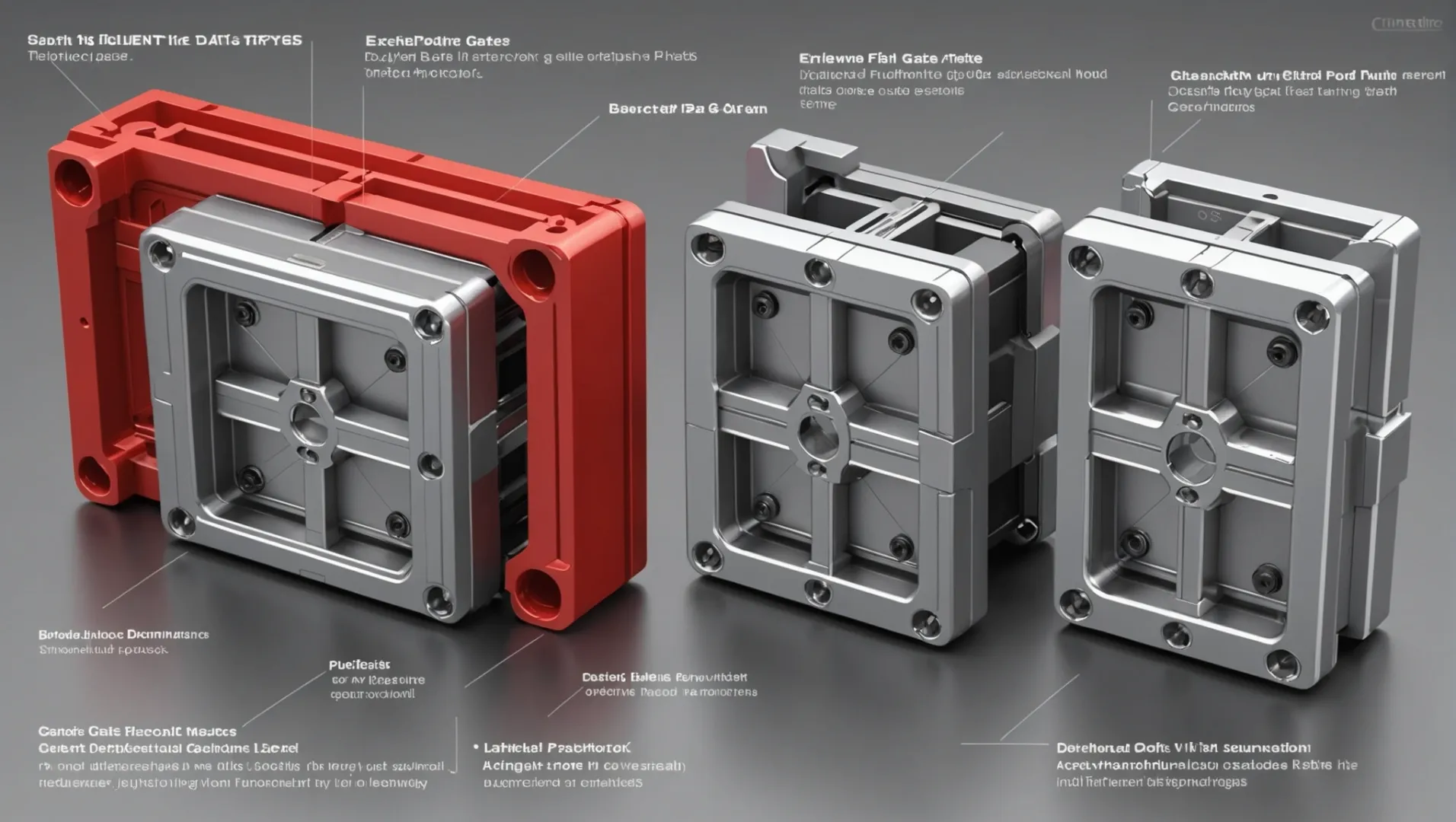

Comprendre les types de portes et leur impact

La conception du portail ne dépend pas seulement de l’endroit où vous placez le portail, mais également du type que vous choisissez. Les types courants incluent les portes latérales, les portes ponctuelles et les portes latentes. Chacun possède des caractéristiques uniques qui peuvent être exploitées en fonction du matériau plastique utilisé et du résultat souhaité. Par exemple, choisir le bon portail de type 3 peut atténuer les défauts tels que les pièges à air et les lignes de soudure.

- Portails latéraux : ils sont polyvalents et peuvent être utilisés dans diverses applications. Ils permettent un retrait facile mais peuvent laisser une marque visible sur le produit.

- Portes ponctuelles : idéales pour le déverrouillage automatique et un minimum de traces de porte, elles conviennent aux petits composants précis.

- Portes latentes : utilisées pour les produits esthétiques car elles cachent le vestige de la porte dans la pièce.

Considérations relatives à la taille et à l'emplacement de la porte

La taille de la porte joue un rôle essentiel dans l’efficacité du moule. Une porte 4 assure un débit adéquat sans provoquer de pression excessive ni de gaspillage de matériau.

- Vannes sous-dimensionnées : peuvent entraîner un remplissage incomplet et une perte de pression élevée, affectant l'intégrité structurelle du produit.

- Vannes surdimensionnées : Bien qu’elles facilitent l’écoulement, elles peuvent entraîner une utilisation excessive de matériaux et des temps de refroidissement plus longs.

Le positionnement est tout aussi crucial. Placer la vanne près du centre géométrique de la cavité peut aider à réduire la distance d'écoulement et à assurer une distribution uniforme. Plusieurs portes peuvent être nécessaires pour les moules plus grands afin de maintenir la cohérence entre les cavités.

Analyse de simulation pour une conception de porte optimale

Les outils de simulation sont indispensables pour prédire comment les changements dans la conception des portes affectent l’efficacité du moule. En simulant différents scénarios, les ingénieurs peuvent optimiser la taille et le placement des portes 5 sans essais et erreurs coûteux dans la production physique. Cette méthode permet des ajustements précis qui conduisent à un meilleur contrôle qualité et à des cycles de fabrication efficaces.

La simulation peut révéler des problèmes potentiels tels que des déséquilibres de débit ou des emprisonnements d'air, permettant ainsi des modifications de conception préventives qui permettent d'économiser du temps et des ressources en production.

Les portes latérales laissent une marque visible sur le produit.Vrai

Les barrières latérales sont polyvalentes mais peuvent laisser des traces après leur retrait.

Les portes sous-dimensionnées augmentent le gaspillage de matière dans les moules.FAUX

Les portes sous-dimensionnées entraînent un remplissage incomplet et non un gaspillage de matériaux.

Comment les paramètres du processus peuvent-ils être optimisés pour de meilleurs résultats ?

L'optimisation des paramètres de processus est essentielle pour obtenir des résultats supérieurs dans le moulage par injection.

Pour optimiser les paramètres du processus, ajustez la pression et la vitesse d'injection, contrôlez les températures du moule et de la fonte et utilisez l'injection en plusieurs étapes. Ces ajustements assurent un meilleur équilibre de remplissage, améliorant ainsi la qualité du produit final.

Réglage de la pression et de la vitesse d'injection

La pression et la vitesse d'injection sont des éléments cruciaux dans les opérations de moulage qui nécessitent un calibrage minutieux. Pour commencer, un ajustement progressif de ces paramètres peut aider à identifier la meilleure combinaison pour une dynamique d’écoulement optimale. Par exemple, augmenter la pression d'injection peut améliorer la fluidité de la matière fondue, mais peut entraîner un maintien excessif de la pression et une déformation potentielle du produit. À l’inverse, une vitesse d’injection élevée peut réduire le temps de remplissage mais peut conduire à une éjection de matière fondue et à une instabilité.

La mise en œuvre d'un processus d'injection en plusieurs étapes 6 permet des ajustements de pression et de vitesse pendant différentes phases du processus de remplissage. Au stade initial, une pression et une vitesse plus faibles permettent d'éviter l'éjection de la matière fondue. Par la suite, l’augmentation de ces paramètres à mi-étape garantit un remplissage rapide de la cavité. Enfin, une pression réduite pendant la phase de maintien évite un retrait excessif du produit.

Contrôler les températures de moule et de fusion

La température du moule affecte considérablement la fluidité et la vitesse de refroidissement de la masse fondue. Une température de moule plus élevée diminue la viscosité, améliorant la fluidité mais prolongeant également le temps de refroidissement et le cycle de production. Atteindre une température uniforme dans toutes les cavités peut conduire à un remplissage plus équilibré.

L’optimisation de la température de fusion est tout aussi importante. Des températures de fusion excessivement élevées peuvent provoquer une dégradation du plastique, tandis que des températures plus basses augmentent la résistance à l'écoulement. La sélection de la bonne température en fonction des propriétés des matériaux plastiques et des besoins de production garantit la cohérence entre les cavités.

Tirer parti des techniques de simulation et de débogage

Les outils de simulation sont inestimables pour déterminer la taille et le positionnement appropriés des portes, ainsi que pour tester différentes combinaisons de pressions et de vitesses d'injection. Ils permettent aux fabricants de visualiser les résultats potentiels et de prendre des décisions éclairées avant le début de la production réelle.

Le débogage réel affine davantage ces simulations en les testant dans des paramètres réels. Cette étape permet d'affiner les paramètres du processus pour les aligner sur des environnements de production spécifiques.

Surveillance et ajustement continus

Une surveillance régulière de l'ensemble du processus garantit que tout écart par rapport aux paramètres optimaux est rapidement identifié et corrigé. Cette approche proactive non seulement maintient la qualité des produits, mais améliore également l'efficacité de la fabrication.

L'optimisation des paramètres de processus est une tâche continue qui nécessite une attention aux détails, une connaissance des propriétés des matériaux et une volonté d'expérimenter différents paramètres. En maîtrisant ces domaines, les fabricants peuvent réaliser des améliorations remarquables dans leurs processus de moulage par injection.

L'augmentation de la vitesse d'injection réduit le temps de remplissage.Vrai

Des vitesses d'injection plus élevées remplissent les moules plus rapidement, réduisant ainsi le temps de cycle.

Une température de moule plus élevée augmente la viscosité de la matière fondue.FAUX

Des températures de moule plus élevées diminuent la viscosité, améliorant ainsi la fluidité.

Pourquoi la maintenance des équipements est-elle essentielle pour les performances des moules ?

La maintenance des équipements est essentielle pour garantir que les moules fonctionnent de manière optimale, ce qui a un impact à la fois sur l'efficacité et la qualité du produit.

La maintenance des équipements est cruciale pour les performances des moules, car elle garantit la fiabilité, réduit les temps d'arrêt et maintient la précision requise pour une production de haute qualité. L'entretien régulier des machines et des moules permet d'éviter les défauts, de prolonger la durée de vie des équipements et de garantir une qualité constante des produits.

Garantir la fiabilité et réduire les temps d’arrêt

L’une des principales raisons pour lesquelles la maintenance des équipements 7 est essentielle à la performance des moules est la fiabilité qu’elle assure. Les machines de moulage par injection sont des systèmes complexes qui nécessitent un fonctionnement précis. Des contrôles de maintenance réguliers permettent d'identifier les problèmes potentiels avant qu'ils n'entraînent des pannes de machine, réduisant ainsi les temps d'arrêt imprévus. Par exemple, vérifier régulièrement le système hydraulique peut éviter les fuites qui pourraient perturber le processus de moulage.

De plus, en entretenant les composants électriques, vous garantissez le bon fonctionnement de tous les capteurs et contrôleurs, évitant ainsi des interruptions coûteuses et des problèmes de qualité.

Prolonger la durée de vie de l'équipement

Un entretien régulier évite non seulement les pannes soudaines, mais prolonge également la durée de vie de l'équipement. Ceci est particulièrement important pour les moules multi-empreintes où même une usure mineure peut entraîner des problèmes de performances importants. Par exemple, la lubrification des pièces mobiles telles que les broches d'éjection et les curseurs garantit un fonctionnement fluide et réduit l'usure, prolongeant ainsi la durée de vie opérationnelle du moule.

Un programme de maintenance détaillé doit inclure :

| Composant | Activité d'entretien | Fréquence |

|---|---|---|

| Système hydraulique | Vérifier les fuites | Mensuel |

| Système électrique | Inspecter les capteurs | Trimestriel |

| Pièces de moule | Lubrifier les pièces mobiles | Bihebdomadaire |

| Étalonnage des machines | Vérifier les paramètres | Annuellement |

Maintenir la précision et la cohérence

La précision est essentielle dans le moulage par injection pour garantir que chaque cavité est correctement remplie. Un nettoyage et un entretien réguliers du moule lui-même contribuent à maintenir cette précision. Au fil du temps, des résidus de matières plastiques peuvent s’accumuler sur les surfaces du moule, affectant l’équilibre du flux et finalement la qualité du produit final. Un nettoyage régulier évite ces accumulations et maintient la précision du moule.

De plus, le maintien d'un calibrage précis de la machine d'injection garantit que la pression et la vitesse d'injection restent constantes, ce qui est essentiel pour produire des produits de haute qualité.

En conclusion, même si une stratégie de maintenance robuste nécessite du temps et des ressources, elle s’avère payante en garantissant des niveaux de performance élevés des moules et des équipements. Investir dans une maintenance régulière améliore la qualité des produits, réduit les coûts opérationnels et améliore l’efficacité globale de la production.

La maintenance réduit considérablement les temps d’arrêt du moule.Vrai

Des contrôles réguliers évitent les pannes et garantissent un fonctionnement continu.

Ignorer la maintenance améliore la précision du moule.FAUX

La négligence entraîne une accumulation de résidus, affectant le débit et la qualité.

Conclusion

La maîtrise de ces stratégies d’optimisation conduit à des performances de moule et à une qualité de produit supérieures. Réfléchissez à vos pratiques actuelles et envisagez de mettre en œuvre ces améliorations pour une efficacité accrue.

-

Explorez les techniques permettant d'obtenir une répartition uniforme du flux de fusion. : Figure 1 : Deux systèmes de canaux naturellement équilibrés (symétriques) et un contre-exemple. Figure 2 : Un système de coureurs artificiellement équilibré. Page 2. Moulage par injection. ↩

-

Découvrez comment les canaux chauds améliorent l'équilibre et l'efficacité du remplissage. : Bien que les systèmes à canaux chauds et à canaux froids présentent tous deux leurs avantages, en termes de flexibilité de conception ainsi que de temps de cycle et de coûts réduits, les canaux chauds… ↩

-

Explorez différents types de portes pour améliorer l'efficacité du moule. : Les portes sont disponibles dans différentes conceptions, y compris les portes de bord, les portes secondaires et les portes d'injection directes, dont nous parlerons plus en détail ci-dessous. ↩

-

Découvrez comment la taille du seuil affecte le débit et l'efficacité. : La taille idéale du seuil est basée sur l'épaisseur de paroi de la pièce, le volume de la pièce, la viscosité du matériau dans les conditions de traitement, la… ↩

-

Comprendre comment les simulations affinent efficacement la conception des portes. : Le placement des portes dans la conception du moulage est essentiel, car il affecte la qualité des pièces fabriquées, ainsi que la capacité d'injecter correctement le… ↩

-

Découvrez comment l'injection en plusieurs étapes améliore la précision du remplissage du moule. : L'injection en plusieurs étapes et le maintien de la pression en plusieurs étapes font partie du processus de moulage. Le contrôle de l’injection en plusieurs étapes peut améliorer efficacement… ↩

-

Comprenez comment la maintenance affecte la fiabilité et réduit les temps d'arrêt de la production. : La maintenance des outils de moulage par injection est cruciale pour développer des dispositifs médicaux de moulage par injection cohérents et de haute qualité. Contrat de moulage par injection plastique… ↩