Le moulage par injection n’est pas seulement un processus ; c'est une forme d'art où la précision règne en maître. L’un des éléments les plus critiques dans ce domaine artistique est la répartition de l’épaisseur des parois.

Pour optimiser la répartition de l'épaisseur de paroi dans les produits moulés par injection, assurez-vous d'une épaisseur uniforme lors de la conception, placez stratégiquement les portes dans les moules et ajustez soigneusement les vitesses d'injection. Ces stratégies réduisent les défauts comme le gauchissement et améliorent la qualité du produit.

Bien que cette première réponse vous donne un point de départ solide, approfondissons chaque étape de la conception et de la fabrication pour découvrir des approches nuancées qui peuvent améliorer encore les performances de votre produit.

Une épaisseur de paroi uniforme réduit la déformation des produits moulés par injection.Vrai

Une épaisseur uniforme assure un refroidissement uniforme, minimisant les contraintes internes et les défauts.

- 1. Quel est l’impact de la conception du produit sur la distribution de l’épaisseur des parois ?

- 2. Quel rôle la conception des moules joue-t-elle dans l’obtention d’une épaisseur de paroi uniforme ?

- 3. Comment les paramètres de moulage par injection affectent-ils l’uniformité de l’épaisseur des parois ?

- 4. Pourquoi la sélection des matériaux est-elle cruciale pour optimiser l’épaisseur des parois ?

- 5. Conclusion

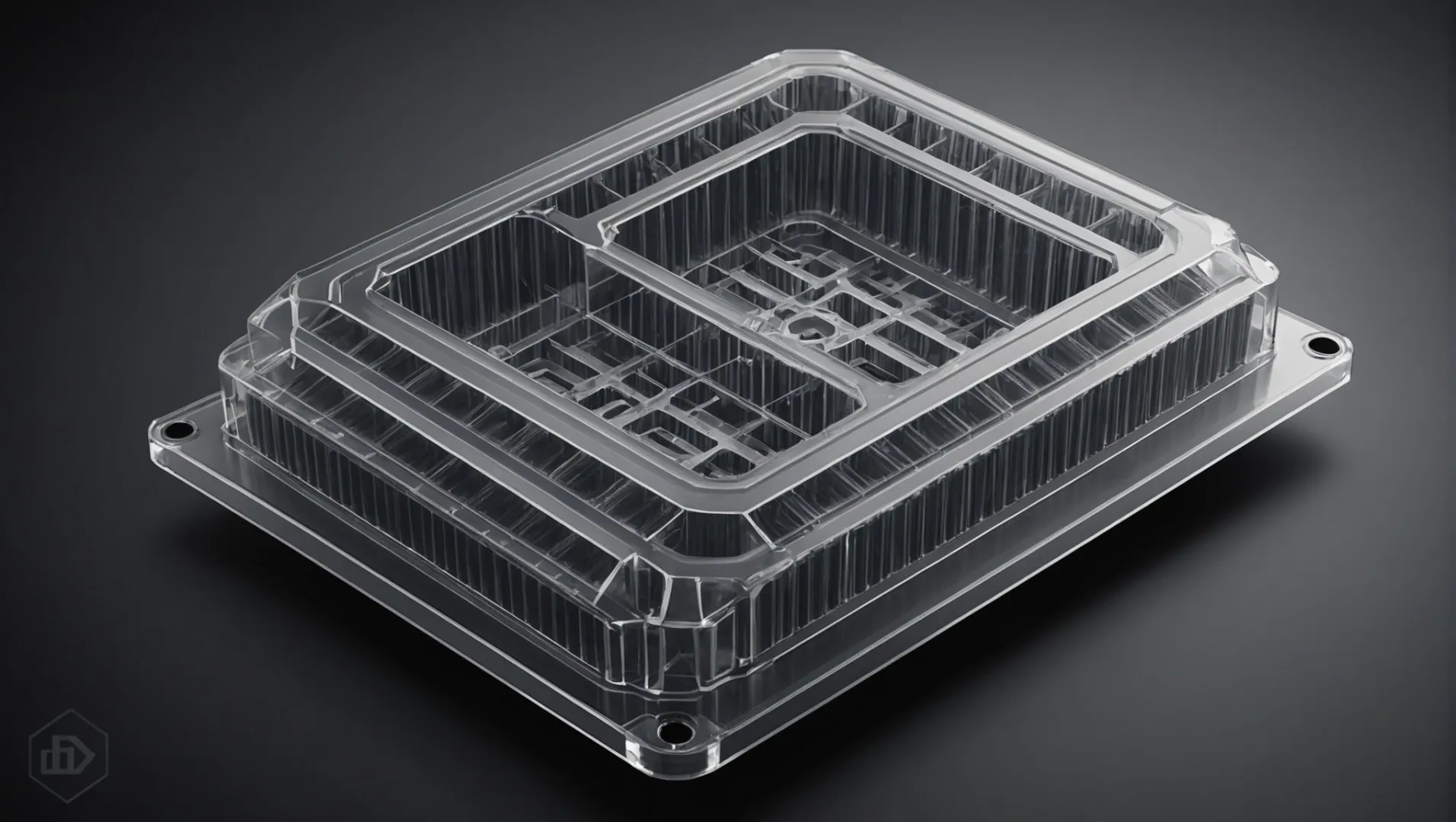

Quel est l’impact de la conception du produit sur la distribution de l’épaisseur des parois ?

Dans le domaine du moulage par injection, la conception du produit joue un rôle central dans la détermination de la répartition de l'épaisseur des parois, affectant à la fois l'intégrité structurelle et l'esthétique.

Une conception de produit efficace garantit une épaisseur de paroi uniforme en minimisant les concentrations de contraintes, en optimisant la structure et en planifiant des transitions progressives. Cela améliore la résistance et réduit les défauts.

Importance d’une épaisseur de paroi uniforme

Une épaisseur de paroi uniforme est cruciale dans le moulage par injection 1 car elle empêche les concentrations de contraintes, assure un refroidissement uniforme et réduit la déformation. Une épaisseur incohérente peut entraîner des défauts tels que des marques d'évier, des vides et des contraintes internes qui compromettent la qualité et la durabilité du produit.

Concevoir pour l'uniformité

1. Conception d’épaisseur constante

Les concepteurs doivent viser une épaisseur de paroi constante sur l’ensemble du produit. Cette approche permet de maintenir des taux de refroidissement uniformes et de minimiser les contraintes internes. Pour les formes complexes, une transition progressive des sections épaisses aux sections minces peut être utilisée pour réduire les points de concentration des contraintes.

2. Structure de produit rationalisée

L'élimination des structures inutiles telles que les nervures et les bossages est cruciale car celles-ci peuvent créer des variations d'épaisseur localisées. Lorsque de telles caractéristiques sont nécessaires, elles doivent être aussi fines et réparties uniformément que possible pour maintenir un refroidissement et un retrait uniformes.

| Élément de conception | Impact potentiel | Stratégie d'optimisation |

|---|---|---|

| Côtes & Bosses | Augmentation de l'épaisseur locale | Réduire l'épaisseur et répartir uniformément |

| Pente de démoulage | Épaisseur de paroi inégale | Optimiser le sens de démoulage |

Optimisation structurelle

1. Transitions progressives

Des transitions progressives dans l’épaisseur des parois sont essentielles dans les zones aux géométries complexes. Cette stratégie de conception contribue non seulement à réduire les concentrations de contraintes, mais contribue également à obtenir un flux de matière plus fluide pendant le processus de moulage.

2. Orientation stratégique du démoulage

La direction de démoulage doit être soigneusement étudiée pour éviter une épaisseur de paroi inégale causée par la pente du moule. Une orientation correcte garantit que la pièce se détache facilement sans provoquer de contrainte ou de distorsion supplémentaire.

La conception du produit n’est que la première étape vers l’optimisation de la répartition de l’épaisseur des parois. D'autres facteurs tels que la conception du moule et la sélection des matériaux contribuent également de manière significative à atteindre un équilibre idéal. Pour en savoir plus sur ces aspects, explorez les stratégies de conception de moules 2 et les considérations relatives à la sélection des matériaux 3 .

Une épaisseur de paroi uniforme réduit la déformation lors du moulage par injection.Vrai

Une épaisseur constante garantit un refroidissement uniforme, minimisant ainsi les problèmes de déformation.

Les nervures et les bossages doivent être épais pour assurer la résistance structurelle.FAUX

Les côtes épaisses peuvent causer du stress ; ils doivent être fins et uniformément répartis.

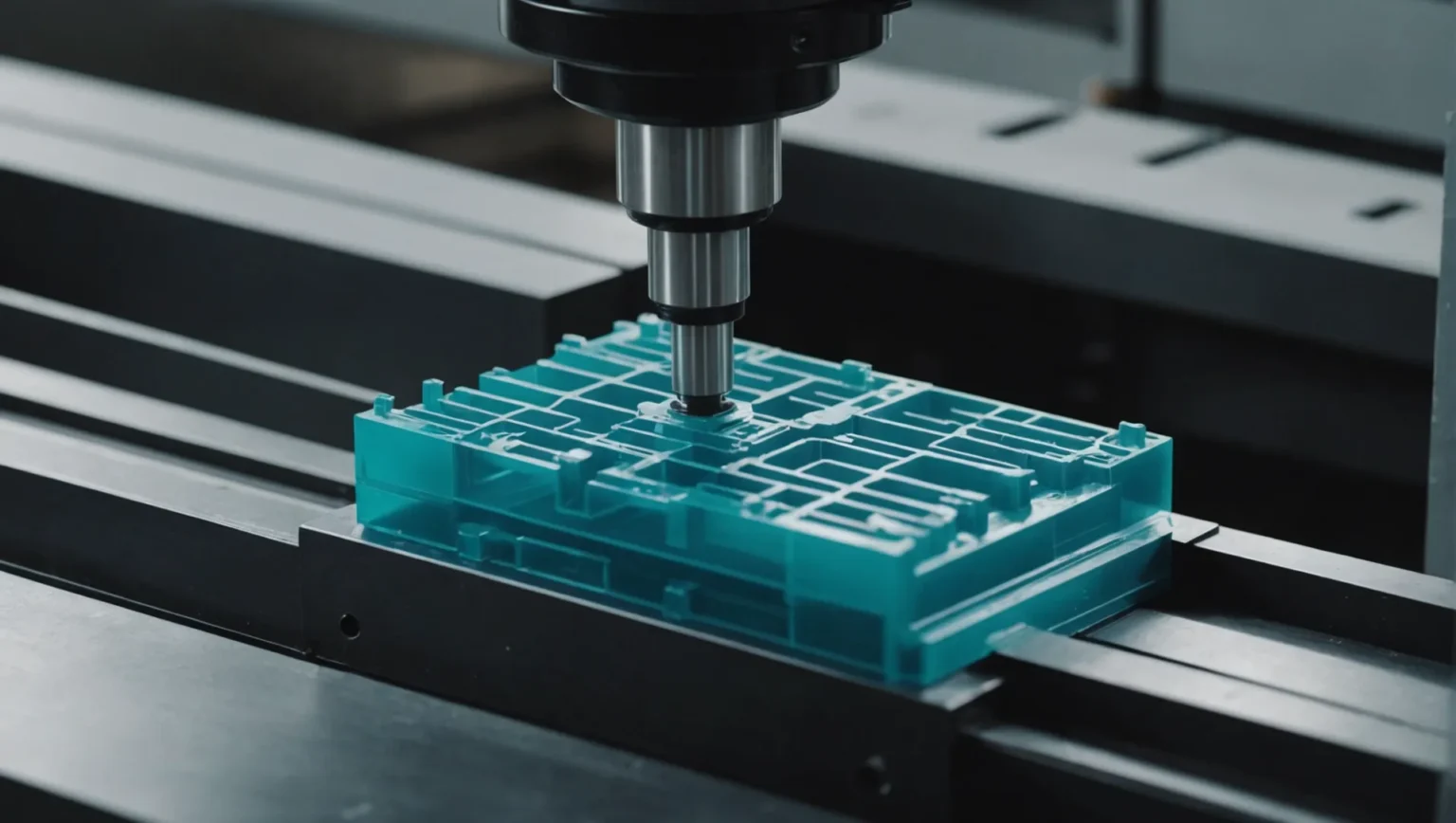

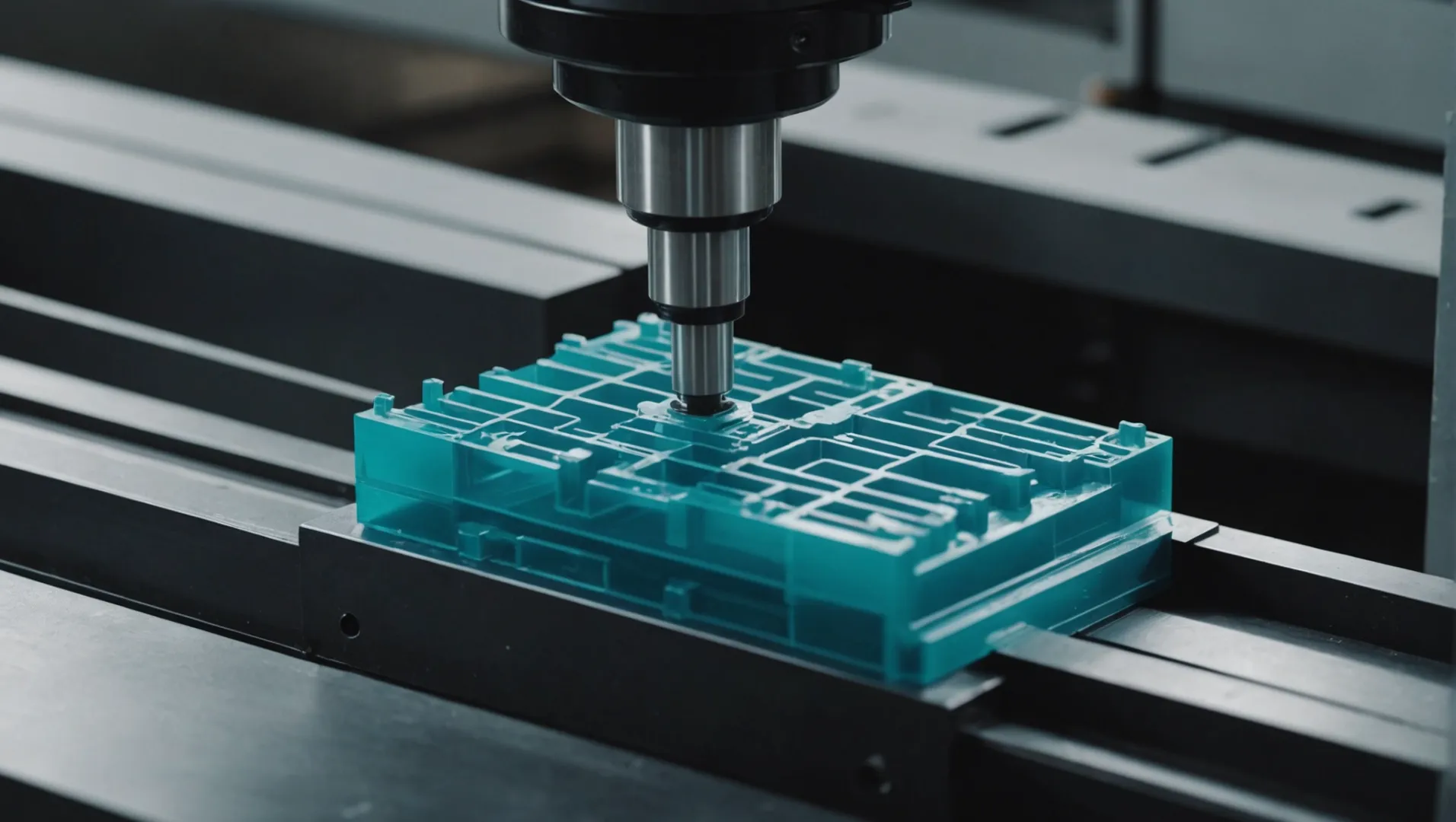

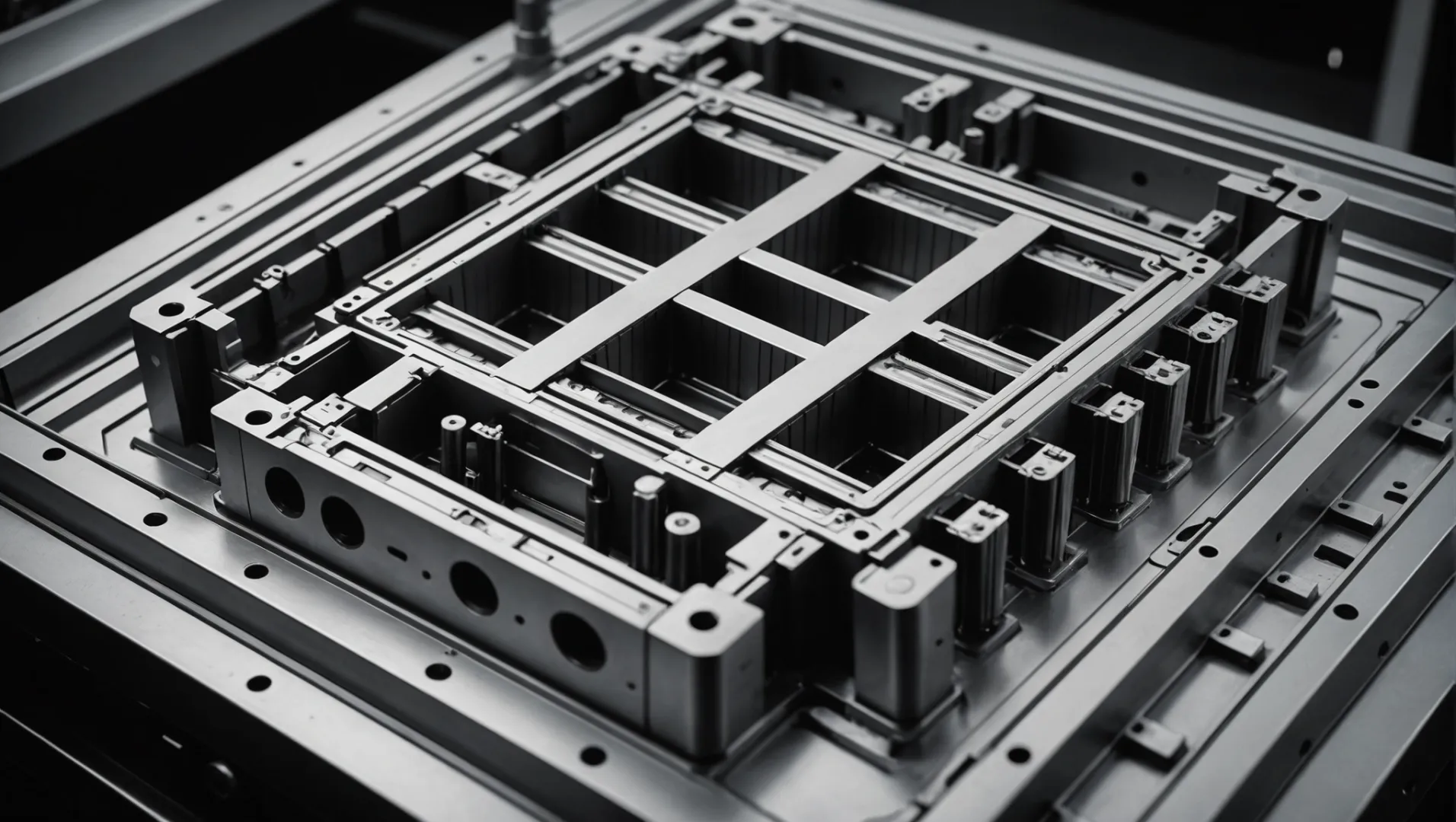

Quel rôle la conception des moules joue-t-elle dans l’obtention d’une épaisseur de paroi uniforme ?

La conception des moules est essentielle pour garantir une épaisseur de paroi uniforme dans les produits moulés par injection, influençant ainsi la qualité et les performances.

La conception du moule a un impact crucial sur l'uniformité de l'épaisseur des parois en déterminant le placement des portes, l'efficacité du système de refroidissement et le traitement de la surface de la cavité. Des moules correctement conçus garantissent un écoulement et un refroidissement uniformes, minimisant ainsi les défauts tels que la déformation et les contraintes internes.

Emplacement de la porte et sélection du numéro

Choisir le bon emplacement de porte est crucial. Les portes doivent être placées dans des zones comportant des sections de murs plus épaisses pour favoriser un remplissage uniforme. Plusieurs portes ou technologies avancées telles que les systèmes à canaux chauds peuvent être utilisées pour améliorer la distribution de la matière fondue. Ces techniques aident à maintenir un flux équilibré, réduisant ainsi le risque d’épaisseur de paroi inégale.

Optimisation du système de refroidissement

Un système de refroidissement efficace est essentiel pour obtenir une épaisseur de paroi uniforme. La disposition des canaux de refroidissement doit être stratégique, en particulier dans les zones sujettes à des murs plus épais. Des méthodes de refroidissement avancées telles que le refroidissement par jet peuvent être utilisées pour maintenir des températures constantes dans tout le moule, atténuant ainsi les problèmes de retrait et de déformation.

| Méthode de refroidissement | Avantages |

|---|---|

| Refroidissement par jet | Refroidissement rapide et uniforme |

| Refroidissement par caloduc | Transfert de chaleur efficace |

Traitement de surface des cavités de moule

La finition de surface des cavités du moule affecte la régularité de l'écoulement et du refroidissement de la matière fondue. Le polissage de la surface de la cavité réduit la résistance, favorisant ainsi une épaisseur de paroi uniforme. Des revêtements ou textures spéciaux peuvent être appliqués pour contrôler davantage le comportement de fusion pendant le remplissage et le refroidissement, améliorant ainsi la cohérence du produit.

Étude de cas : implémentation de portes multipoints

Imaginons un scénario dans lequel une pièce complexe nécessite une épaisseur de paroi constante pour éviter une défaillance fonctionnelle. En mettant en œuvre un système de portes multipoints 4 , les ingénieurs ont veillé à ce que la matière fondue atteigne simultanément toutes les sections de la cavité, réduisant ainsi considérablement les incidents de déformation.

La conception de moules ne consiste pas seulement à créer une forme de cavité ; il s'agit de comprendre comment chaque détail, de l'emplacement des portes à la disposition du système de refroidissement, affecte l'intégrité du produit final. En adoptant ces stratégies, les fabricants peuvent améliorer considérablement l’uniformité de l’épaisseur des parois, conduisant ainsi à des produits moulés par injection de meilleure qualité.

Le placement des portes affecte l’uniformité de l’épaisseur des parois.Vrai

Un placement correct de la grille garantit un écoulement uniforme de la matière fondue, évitant ainsi les variations d'épaisseur.

La finition de surface n’a pas d’impact sur le comportement d’écoulement de la matière fondue.FAUX

Les surfaces polies réduisent la résistance, favorisant un écoulement de fusion et un refroidissement constants.

Comment les paramètres de moulage par injection affectent-ils l’uniformité de l’épaisseur des parois ?

Le moulage par injection est un processus axé sur la précision, dans lequel les paramètres influencent de manière cruciale l'uniformité de l'épaisseur des parois, ce qui a un impact sur la qualité du produit final.

Les paramètres de moulage par injection tels que la vitesse d’injection, la pression de maintien et la température du moule ont un impact significatif sur l’uniformité de l’épaisseur des parois. L'ajustement de ces paramètres optimise l'écoulement de la matière fondue et les taux de refroidissement, réduisant ainsi les défauts et améliorant la qualité du produit.

Contrôle de la vitesse d'injection

Le contrôle de la vitesse d’injection est essentiel pour maintenir une épaisseur de paroi uniforme. Pendant la phase de remplissage initiale, une vitesse d’injection plus élevée peut garantir un remplissage rapide de la cavité. Cependant, dans les étapes ultérieures, ralentir la vitesse d’injection permet d’éviter des problèmes tels que les jets et les turbulences. Cette gestion minutieuse se traduit par une épaisseur plus constante sur l’ensemble du produit.

Par exemple, un produit dont l'épaisseur de paroi varie peut souffrir d'un remplissage irrégulier si la vitesse d'injection n'est pas ajustée. En fixant initialement des vitesses plus élevées, puis en les diminuant progressivement, les fabricants peuvent équilibrer le débit et maintenir l'uniformité.

Pression de maintien et réglage du temps

Les réglages de la pression et du temps de maintien sont cruciaux pour compenser le retrait pendant le refroidissement. Des pressions de maintien plus élevées sont souvent nécessaires pour les pièces plus épaisses afin de maintenir une épaisseur uniforme pendant leur refroidissement. L'allongement du temps de maintien garantit une compensation complète du retrait mais doit être équilibré pour éviter des contraintes internes accrues.

Considérons une pièce à paroi épaisse qui doit conserver sa forme après le moulage ; une pression de maintien correctement ajustée garantit qu'il ne se déforme pas en refroidissant. Cependant, il est essentiel d'éviter des temps de maintien excessifs pour éviter l'accumulation de stress et les cycles prolongés.

Contrôle de la température du moule

La température du moule joue un rôle important en influençant la vitesse de refroidissement de la masse fondue. En augmentant la température du moule, le processus de refroidissement ralentit, permettant à la matière fondue de se répartir plus uniformément dans la cavité. Cette approche permet d’obtenir une meilleure uniformité de l’épaisseur des parois.

Pour les produits dont l'épaisseur de paroi n'est pas uniforme, un chauffage ou un refroidissement local peut être utilisé pour maintenir une distribution uniforme. C'est un équilibre délicat : une température de moule trop élevée peut prolonger les cycles et augmenter les coûts énergétiques.

| Paramètre | Effet sur l'uniformité de l'épaisseur des parois |

|---|---|

| Vitesse d'injection | Contrôle la dynamique du flux et la qualité du remplissage |

| Pression de maintien | Compense le retrait lors du refroidissement |

| Température du moule | Influence les taux de refroidissement et l'uniformité |

En ajustant ces paramètres, les fabricants peuvent améliorer considérablement l’uniformité de l’épaisseur des parois, réduisant ainsi les défauts tels que la déformation et améliorant la qualité globale du produit. Pour plus d'informations sur l'ajustement des paramètres de moulage par injection 5 , l'exploration des directives d'experts peut fournir des stratégies plus détaillées.

Une vitesse d'injection plus élevée garantit une épaisseur de paroi uniforme.Vrai

Les vitesses initialement élevées remplissent rapidement les cavités, assurant une distribution uniforme.

La température du moule n’a aucun effet sur l’uniformité de l’épaisseur de la paroi.FAUX

La température du moule affecte les vitesses de refroidissement, ce qui a un impact sur l'uniformité de l'épaisseur.

Pourquoi la sélection des matériaux est-elle cruciale pour optimiser l’épaisseur des parois ?

La sélection des matériaux joue un rôle central dans la cohérence et la qualité de l’épaisseur de paroi des produits moulés par injection. Le choix des bons matériaux peut affecter considérablement la résistance, le retrait et les performances globales du produit.

La sélection de matériaux présentant des caractéristiques de fluidité et de retrait optimales est cruciale pour obtenir une épaisseur de paroi uniforme dans le moulage par injection. Des additifs appropriés améliorent les performances des matériaux, réduisent les défauts et améliorent la qualité du produit.

Comprendre les caractéristiques des matériaux

Le choix du matériau est fondamental en moulage par injection 6 . Différents plastiques possèdent des propriétés uniques qui peuvent affecter la régularité de l'écoulement et du refroidissement du matériau dans le moule. La fluidité est une caractéristique clé ; les matériaux à haute fluidité remplissent les moules de manière plus uniforme, réduisant ainsi les variations d'épaisseur de paroi. de retrait jouent également un rôle essentiel, car les matériaux présentant un retrait inégal peuvent entraîner une déformation ou d'autres défauts.

Rôle des additifs

L'incorporation d'additifs tels que des charges ou des activateurs peut optimiser considérablement les performances du matériau. Par exemple, l'ajout de fibres de verre 7 peut améliorer la résistance du matériau et réduire la variabilité du retrait. Ces améliorations conduisent à une épaisseur de paroi plus contrôlée et plus cohérente sur des géométries complexes.

| Type d'additif | But | Avantages |

|---|---|---|

| Remplisseurs | Augmenter la densité | Réduire le retrait, améliorer la rigidité |

| Plastifiants | Améliorer la flexibilité | Améliorer la fluidité |

| Stabilisateurs | Améliorer la stabilité thermique | Maintenir des propriétés constantes sous la chaleur |

Assurer la sécheresse des matériaux

La teneur en humidité des matières plastiques peut affecter considérablement la fluidité et la qualité de la masse fondue. Des techniques de séchage appropriées sont essentielles pour garantir que l'humidité ne compromet pas la capacité du matériau à s'écouler sans problème à travers le moule. Des niveaux d'humidité élevés peuvent entraîner des défauts tels que des bulles et des stries argentées, perturbant l'uniformité de l'épaisseur des parois.

Compatibilité des matériaux avec la conception

La sélection de matériaux qui correspondent à la conception du produit est cruciale. Par exemple, les produits nécessitant une résistance élevée aux chocs doivent utiliser des matériaux conçus pour résister aux contraintes sans compromettre l’intégrité de l’épaisseur des parois. Comprendre comment un matériau interagit avec les paramètres de conception et de moule garantit des performances optimales.

En sélectionnant et en préparant soigneusement les matériaux, les fabricants peuvent obtenir une uniformité supérieure de l’épaisseur des parois, améliorant ainsi la qualité des produits et l’efficacité de la production.

Les matériaux à haute fluidité réduisent la variation de l’épaisseur des parois.Vrai

Les matériaux à haute fluidité remplissent les moules uniformément, minimisant ainsi la variation d'épaisseur.

L'humidité dans les plastiques améliore l'homogénéité de l'épaisseur des parois.FAUX

L'humidité entraîne des défauts comme des bulles, perturbant l'uniformité de l'épaisseur.

Conclusion

En appliquant ces stratégies, vous améliorerez non seulement la répartition de l'épaisseur des parois, mais augmenterez également la qualité et la durabilité de votre produit.

-

Découvrez pourquoi une épaisseur de paroi constante est vitale pour la qualité du produit. : Une épaisseur de paroi appropriée réduira le risque de défauts esthétiques des pièces en plastique. Les murs de toute pièce moulée en plastique ne doivent pas représenter moins de 40 à 60 pour cent de cette… ↩

-

Découvrez comment la conception du moule influence l'uniformité de l'épaisseur des parois. : Ce guide vous guide à travers tout, depuis le devis, l'analyse de la conception et l'expédition jusqu'aux meilleures pratiques qui garantissent que votre modèle est optimisé pour le moulage. ↩

-

Découvrez comment le choix des bons matériaux contribue à l'uniformité. : L'épaisseur de la paroi est le paramètre de base qui détermine l'épaisseur totale du produit et est souvent spécifiée lors du processus de conception structurelle. ↩

-

Découvrez comment les portes multipoints améliorent la distribution de la matière fondue et l'uniformité du produit. : Une fois que le plastique a rempli la cavité du moule, la porte agit comme un point de restriction, se solidifiant et formant une petite marque résiduelle appelée marque de porte… ↩

-

Explorez les techniques avancées d'ajustement des paramètres dans le moulage par injection. : Les parois de toute pièce moulée en plastique ne doivent pas représenter moins de 40 à 60 % de celles des parois adjacentes, et toutes doivent s'adapter aux plages d'épaisseur recommandées pour le… ↩

-

Découvrez comment divers plastiques influencent les processus d'écoulement et de refroidissement. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez comment les fibres de verre améliorent la résistance et réduisent le retrait. : Les fibres de verre combinent les propriétés du verre avec celles des plastiques. Cela rend le moulage par injection possible. Mais le moulage par injection de… ↩