Vous en avez assez de voir des défauts sur vos pièces moulées par injection ? Croyez-moi, j'y suis allé. Cela peut être frustrant lorsque les choses ne se passent pas comme prévu. Mais l’optimisation de la disposition de vos coureurs pourrait être la clé pour surmonter ces défis.

Les meilleures techniques d'optimisation pour la disposition des canaux dans les moules à injection incluent la conception de tailles et de formes appropriées, l'utilisation de dispositions équilibrées ou déséquilibrées en fonction de la complexité du produit et l'utilisation d'outils de simulation numérique pour prédire et atténuer les défauts potentiels.

Examinons plus en détail les stratégies et les applications concrètes qui peuvent véritablement transformer votre ligne de production. Je vous promets que vous trouverez des informations qui pourront élever vos processus vers de nouveaux sommets.

L'optimisation de la disposition des canaux réduit le temps de cycle de moulage.Vrai

Les dispositions optimisées minimisent la distance d'écoulement, réduisant ainsi le temps d'injection.

- 1. Pourquoi l’optimisation de la disposition des canaux est-elle essentielle pour le moulage par injection ?

- 2. Quel est l’impact de la taille et de la forme des canaux sur l’efficacité du moule ?

- 3. Quel rôle joue la simulation numérique dans l’optimisation ?

- 4. Quelles industries bénéficient le plus des configurations avancées de coureurs ?

- 5. Conclusion

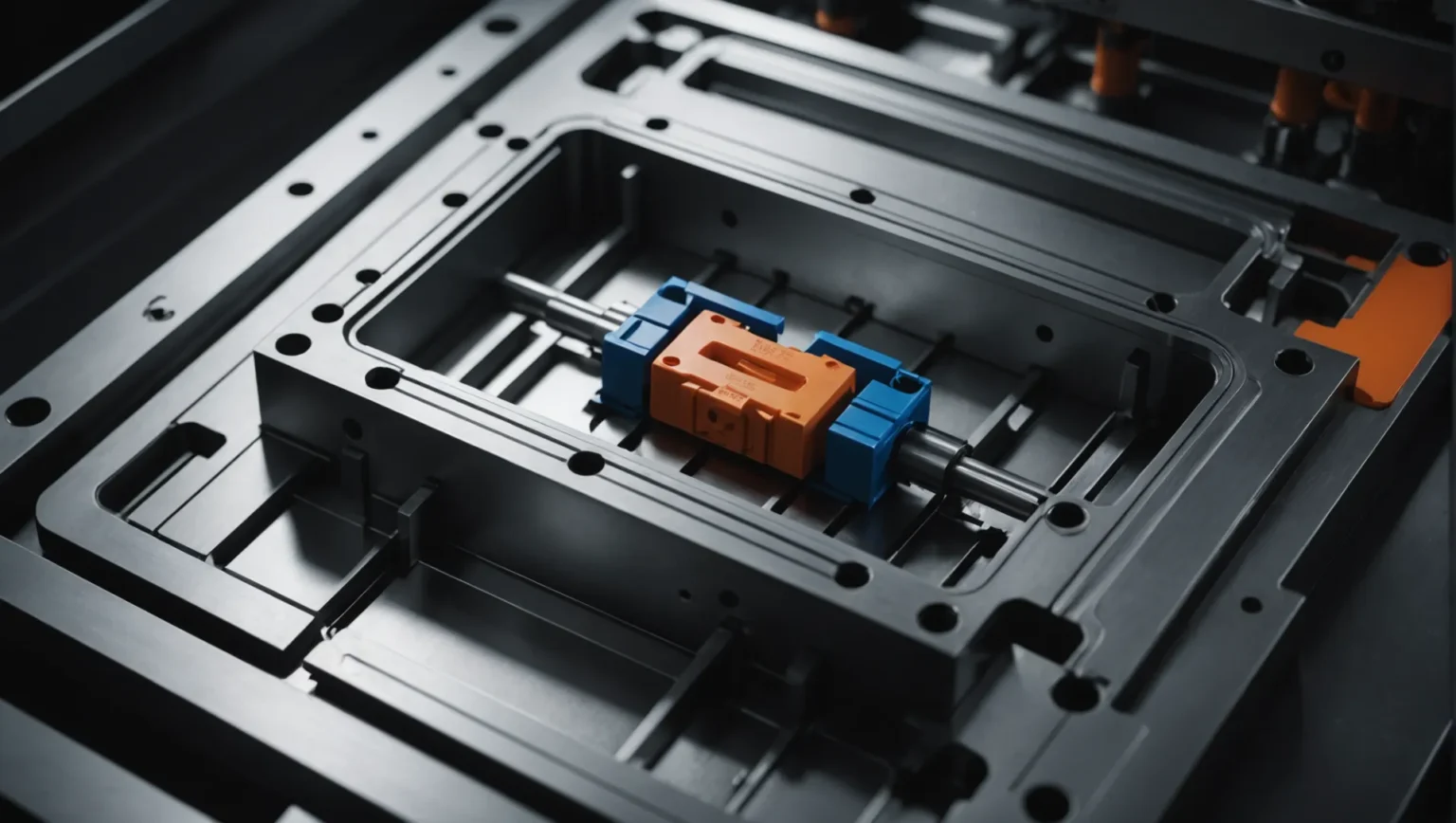

Pourquoi l’optimisation de la disposition des canaux est-elle essentielle pour le moulage par injection ?

L'optimisation de la disposition des canaux est cruciale pour améliorer la qualité des produits et l'efficacité de la production dans le moulage par injection.

L'optimisation de la disposition des canaux garantit un écoulement de matière fondu uniforme, un temps de remplissage approprié et des cycles de moulage réduits, améliorant ainsi la qualité et l'efficacité des processus de moulage par injection.

Améliorer la qualité des produits grâce à une disposition optimisée des coureurs

Dans le moulage par injection, il est primordial d’obtenir un écoulement de matière fondu uniforme. Une disposition optimisée des canaux garantit que la matière plastique fondue s'écoule uniformément dans tout le moule, réduisant ainsi considérablement les défauts tels que les projections courtes, les marques de retrait et les déformations. Une telle précision améliore non seulement la précision dimensionnelle mais améliore également la qualité globale de l’apparence des produits.

De plus, le contrôle du temps de remplissage en ajustant la taille et la disposition des canaux garantit un remplissage simultané de chaque pièce. Cette harmonisation est essentielle pour maintenir une qualité de produit constante, notamment dans les moules complexes ou multi-empreintes.

Augmenter l'efficacité de la production

Une disposition des glissières intelligemment conçue peut réduire considérablement le cycle de moulage. En réduisant la distance d'écoulement et la perte de pression, il minimise à la fois la pression et le temps d'injection, ce qui se traduit directement par des taux de production plus rapides. De plus, un système de canaux optimisé utilise l'énergie de la machine de moulage par injection plus efficacement, réduisant ainsi la consommation d'énergie inutile et réduisant les coûts de production.

Par exemple, en adoptant une disposition équilibrée des canaux où la structure est symétrique, les fabricants peuvent garantir que la matière plastique fondue atteint toutes les sections simultanément. Cette approche est idéale pour les produits aux formes symétriques et aux tailles plus petites. À l’inverse, les configurations déséquilibrées conviennent aux produits complexes ou plus grands en utilisant des longueurs et des sections transversales variées.

| Type de disposition des coureurs | Application idéale |

|---|---|

| Disposition équilibrée | Produits symétriques de petite taille |

| Disposition déséquilibrée | Produits complexes et de grande taille |

Tirer parti de la simulation numérique pour des résultats supérieurs

L'utilisation d'outils de simulation numérique tels que le logiciel Moldflow 1 peut affiner davantage la disposition des canaux. Ces outils permettent une analyse détaillée de la façon dont les différentes configurations de canaux affectent l'écoulement de la matière fondue, la répartition de la température et la pression dans le moule. En prévoyant les défauts potentiels tels que les marques de déformation ou de retrait avant les essais physiques, les fabricants peuvent économiser du temps et des ressources.

De telles simulations fournissent un terrain d'essai virtuel pour affiner la disposition des coureurs sans les implications financières et temporelles des essais physiques. Ils permettent des ajustements précis qui conduisent à une qualité de produit et une efficacité opérationnelle supérieures.

Applications du monde réel

L’industrie automobile, par exemple, bénéficie considérablement de l’optimisation de la disposition des glissières. En affinant la taille et la disposition des canaux d'écoulement, les fabricants peuvent réduire le retrait et la déformation des produits, obtenant ainsi une précision dimensionnelle et un attrait esthétique plus élevés. De même, dans la fabrication électronique, l’optimisation des canaux d’écoulement améliore non seulement l’apparence du produit, mais améliore également les performances électriques en minimisant les défauts tels que les bulles ou les traînées argentées.

En conclusion, l’optimisation de la disposition des canaux constitue la pierre angulaire de la recherche de qualité et d’efficacité au sein de l’industrie du moulage par injection. Grâce à une conception précise et à l’utilisation stratégique d’outils de simulation, les fabricants peuvent atteindre de nouveaux niveaux de performance dans leurs processus de production.

La disposition optimisée des canaux réduit le temps de cycle de moulage par injection.Vrai

Il minimise la distance d'écoulement et la perte de pression, accélérant ainsi les cycles.

Les configurations équilibrées des canaux sont idéales pour les produits complexes et volumineux.FAUX

Les dispositions équilibrées conviennent aux petits produits symétriques ; les déséquilibrés conviennent à des objets complexes.

Quel est l’impact de la taille et de la forme des canaux sur l’efficacité du moule ?

La taille et la forme des canaux jouent un rôle crucial dans l’optimisation de l’efficacité du moule, affectant la qualité du produit et la vitesse de production.

La taille et la forme des canaux influencent directement l'efficacité du moule en contrôlant l'écoulement de la matière fondue, la répartition de la pression et le transfert de chaleur pendant le processus de moulage par injection. Des canaux correctement conçus réduisent le temps de cycle, la consommation d'énergie et améliorent la qualité du produit en garantissant un remplissage uniforme et en réduisant les défauts tels que la déformation et le retrait.

L'importance de la taille des canaux dans le moulage par injection

La taille des canaux est essentielle pour contrôler le débit et la pression du plastique fondu lors de son déplacement dans le moule. L'optimisation du diamètre des canaux peut avoir un impact significatif sur la qualité et l'efficacité du processus de moulage par injection. Un système de glissières bien conçu minimise l'utilisation de matériaux, réduit les temps de cycle et améliore la précision dimensionnelle.

-

Diamètre du canal principal : Le diamètre du canal principal doit être sélectionné en fonction de la taille de la buse de la machine d'injection et du poids du produit. Un canal principal correctement dimensionné garantit un débit équilibré qui évite les défauts tels que les tirs courts ou le suremballage.

-

Diamètre des branches : les branches plus petites conviennent aux plastiques à haute fluidité, tandis que des diamètres plus grands sont nécessaires pour les matériaux plus lourds ou plus visqueux. Cet ajustement permet de maintenir un débit constant et d'éviter les chutes de pression qui pourraient entraîner des défauts.

-

Considérations relatives à la taille de la porte : La taille de la porte affecte la rapidité avec laquelle la cavité du moule se remplit. Il doit être adapté aux propriétés du matériau et à l'épaisseur de paroi du produit pour éviter des problèmes tels que des jets ou des traces d'écoulement.

Le rôle de la forme des canaux dans les performances du moule

La forme du canal joue également un rôle central dans l’optimisation de l’efficacité du moule. Différentes formes offrent des avantages et des défis uniques en fonction de l'application :

| Forme du coureur | Caractéristiques et applications |

|---|---|

| Coureur circulaire | Offre une résistance minimale à l'écoulement et une répartition uniforme de la chaleur ; idéal pour la plupart des plastiques. |

| Coureur trapézoïdal | Résistance à l'écoulement légèrement plus élevée mais plus facile à traiter ; adapté aux petits produits. |

| Coureur en forme de U | Résistance à l'écoulement plus élevée mais réduction des zones mortes ; bénéfique pour les gros produits. |

Le choix entre ces formes dépend des exigences spécifiques de l'application de moulage par injection, notamment des caractéristiques des matériaux et des dimensions du produit.

Stratégies pour une disposition optimale des coureurs

-

Disposition équilibrée : assure des chemins d'écoulement symétriques vers toutes les parties du moule, ce qui est crucial pour les petits produits symétriques afin de garantir l'uniformité du remplissage et du refroidissement.

-

Disposition déséquilibrée : convient aux formes complexes ou asymétriques où différentes parties du moule peuvent nécessiter des vitesses et des pressions de remplissage variables pour assurer une distribution uniforme.

L'intégration d'outils de simulation numérique tels que Moldflow 2 peut affiner davantage ces configurations en prédisant les problèmes potentiels tels que le gauchissement ou le retrait avant qu'ils ne surviennent, permettant ainsi des ajustements proactifs.

En se concentrant sur ces aspects critiques de la conception des canaux, les fabricants peuvent améliorer considérablement l'efficacité des moules, ce qui se traduit par une meilleure qualité des produits, une réduction des déchets et des coûts de production.

Les coureurs circulaires offrent une résistance minimale à l’écoulement.Vrai

Les coureurs circulaires assurent une répartition uniforme de la chaleur, réduisant ainsi la résistance.

Les glissières trapézoïdales conviennent mieux aux gros produits.FAUX

Les glissières en forme de U conviennent mieux aux gros produits en raison de la réduction des zones mortes.

Quel rôle joue la simulation numérique dans l’optimisation ?

La simulation numérique révolutionne la façon dont nous optimisons les processus d'ingénierie complexes, y compris la configuration des canaux de moulage par injection.

La simulation numérique joue un rôle central dans l'optimisation en fournissant des informations détaillées sur la dynamique des écoulements et la distribution de la pression. Il aide à prédire les défauts potentiels, permettant aux ingénieurs d'affiner les conceptions avant les essais physiques, économisant ainsi du temps et des ressources tout en améliorant la qualité des produits.

Comprendre la simulation numérique

La simulation numérique implique l'utilisation de modèles informatiques pour prédire le comportement des systèmes dans diverses conditions. Dans le cadre du moulage par injection 3 , il permet aux ingénieurs de visualiser et d'analyser l'écoulement du plastique en fusion au sein du moule. Cet outil puissant permet d'identifier les problèmes potentiels, tels qu'un remplissage inégal ou une pression excessive, qui pourraient entraîner des défauts dans le produit final.

Avantages de l'utilisation de la simulation numérique

-

Analyse prédictive : en simulant l'ensemble du processus de moulage, les ingénieurs peuvent prévoir des problèmes tels que des tirs courts ou des déformations. Cette capacité prédictive permet des ajustements de conception proactifs qui atténuent ces problèmes avant le début de la fabrication.

-

Rentabilité : la réduction du nombre de prototypes physiques nécessaires permet d'économiser à la fois les coûts de matériaux et les heures de main-d'œuvre. Des ajustements peuvent être apportés au modèle numérique, ce qui est bien plus rentable que le réoutillage d’un moule physique.

-

Amélioration de la qualité : les simulations numériques aident à garantir un écoulement de fusion uniforme et des temps de remplissage appropriés, ayant un impact direct sur la précision dimensionnelle et la qualité de surface des pièces moulées.

Outils de simulation numérique dans le moulage par injection

Plusieurs outils sont largement utilisés pour la simulation numérique en moulage par injection :

-

Moldflow : Ce logiciel offre des capacités d'analyse complètes, notamment la répartition de la température, le temps de refroidissement et les variations de pression. Cela aide à optimiser la disposition des canaux pour améliorer la qualité du produit.

-

Autodesk Moldflow Insight : connu pour ses simulations détaillées, cet outil fournit des informations sur les comportements d'écoulement complexes, permettant des ajustements plus précis de la conception des canaux.

Études de cas sur l'optimisation de la disposition des coureurs

Industrie automobile

Dans la fabrication de pièces automobiles, la simulation numérique a joué un rôle déterminant dans l’optimisation de la disposition des canaux. Par exemple, en ajustant numériquement la taille et la forme des glissières, les fabricants ont réduit le gauchissement et amélioré la précision dimensionnelle, ce qui a permis d'obtenir des composants de meilleure qualité.

Fabrication d'électronique

Pour les produits électroniques, où la précision est cruciale, la simulation numérique aide à minimiser les défauts tels que les traînées ou les bulles d'argent. En simulant différentes configurations de canaux, les fabricants peuvent obtenir une meilleure qualité d'apparence et des performances électriques de leurs produits.

L'avenir de la simulation numérique

À mesure que la technologie progresse, la simulation numérique continuera d’évoluer, offrant des outils encore plus précis aux ingénieurs. L'intégration de l'IA et de l'apprentissage automatique dans les logiciels de simulation promet d'améliorer la précision prédictive, rendant ces outils indispensables à l'optimisation de la fabrication.

En tirant parti de la simulation numérique 4 , les industries peuvent non seulement améliorer leurs processus actuels, mais également innover pour les progrès futurs.

La simulation numérique réduit les prototypes physiques nécessaires.Vrai

Les simulations permettent des ajustements numériques de la conception, réduisant ainsi les coûts des prototypes.

L'intégration de l'IA dans les simulations diminue la précision prédictive.FAUX

L’IA améliore la précision prédictive en améliorant la précision de la simulation.

Quelles industries bénéficient le plus des configurations avancées de coureurs ?

Les configurations avancées de canaux dans le moulage par injection révolutionnent diverses industries en améliorant la qualité et l'efficacité.

Des secteurs tels que l'automobile, l'électronique, les dispositifs médicaux et les biens de consommation bénéficient considérablement des configurations avancées des canaux. L'optimisation de ces dispositions améliore la qualité des produits, réduit les défauts, raccourcit les temps de cycle et réduit la consommation d'énergie.

Industrie automobile

Le secteur automobile 5 dépend fortement de composants de haute précision et durables. La disposition optimisée des canaux dans le moulage par injection réduit les défauts tels que le retrait et la déformation, garantissant ainsi une meilleure précision dimensionnelle. Cela améliore non seulement la sécurité et la fiabilité des pièces automobiles, mais accélère également les cycles de production, conduisant ainsi à une meilleure rentabilité.

Dans le contexte des véhicules électriques, où les matériaux légers et performants sont cruciaux, les systèmes de guidage avancés contribuent à obtenir une distribution uniforme des matériaux. Il en résulte des pièces qui répondent à des normes de performance strictes tout en minimisant les déchets.

Industrie électronique

L' industrie électronique 6 exige des composants aux conceptions complexes et aux fonctionnalités élevées. La disposition optimisée des canaux résout les problèmes courants tels que les bulles et les stries argentées, améliorant ainsi l'apparence et les performances électriques des produits électroniques.

Avec le rythme rapide de l'innovation dans le domaine de l'électronique grand public, les fabricants bénéficient de cycles de moulage plus courts grâce à des conceptions avancées de canaux, ce qui accélère la mise sur le marché des nouveaux produits.

Dispositifs médicaux

Dans le domaine médical, la précision est primordiale. L'utilisation de configurations avancées de canaux garantit que les composants des dispositifs médicaux répondent aux spécifications exactes avec une variabilité minimale. Ceci est essentiel pour des produits tels que les instruments chirurgicaux et les outils de diagnostic, où même des écarts mineurs peuvent entraîner des problèmes importants.

De plus, l’efficacité améliorée des cycles de moulage permet un débit plus élevé sans compromettre la qualité, ce qui est essentiel pour répondre aux besoins urgents des soins de santé.

Biens de consommation

Les fabricants de biens de consommation profitent également des avantages de la disposition optimisée des glissières. La capacité de produire des articles esthétiques et fonctionnels avec moins de défauts se traduit par une plus grande satisfaction du client.

Par exemple, les articles ménagers tels que les ustensiles de cuisine et les produits de soins personnels nécessitent à la fois durabilité et attrait, ce qui peut être obtenu grâce à des systèmes de glissières améliorés qui garantissent une qualité constante des produits.

Conclusion : un atout transversal

Bien que les avantages spécifiques varient selon les secteurs, l'avantage primordial des configurations avancées de canaux est clair : ils améliorent la qualité des produits et l'efficacité de la fabrication. Que vous soyez dans le secteur de l'automobile, de l'électronique, des dispositifs médicaux ou des biens de consommation, tirer parti de ces technologies peut vous offrir un avantage concurrentiel sur le marché en évolution rapide d'aujourd'hui.

Les configurations avancées des canaux réduisent les défauts des pièces automobiles.Vrai

Les dispositions optimisées garantissent une meilleure précision dimensionnelle, réduisant ainsi les défauts.

La disposition des canaux n'a aucun impact sur la précision des dispositifs médicaux.FAUX

Les dispositions avancées garantissent que les composants répondent à des spécifications exactes, cruciales pour la précision.

Conclusion

En résumé, maîtriser l’optimisation de la disposition des canaux est essentiel pour améliorer la qualité des produits et l’efficacité de la production. Adoptez ces techniques pour garder une longueur d’avance dans le paysage manufacturier concurrentiel.

-

Découvrez comment le logiciel Moldflow améliore l'efficacité du moulage par injection grâce à la simulation. : Le logiciel de simulation Autodesk Moldflow fournit des informations sur le moulage par injection plastique et le moulage par compression pour améliorer la qualité des pièces fabriquées. ↩

-

Découvrez comment Moldflow prédit et résout les problèmes de moulage potentiels. : Le logiciel de simulation Moldflow vous permet de résoudre les problèmes liés au moulage par injection et par compression plastique. Des outils avancés et une interface utilisateur simplifiée ↩

-

Découvrez les principes fondamentaux du moulage par injection et ses applications industrielles : qu'est-ce que le moulage par injection, à quoi ressemble la machine de moulage par injection et comment l'injection… ↩

-

Découvrez comment la simulation numérique améliore les processus et les résultats d'ingénierie. : Parce que la simulation numérique permet une expérimentation rapide, elle ouvre la porte à une plus grande innovation. Les ingénieurs et les concepteurs peuvent tester hors… ↩

-

Découvrez comment l'optimisation des canaux améliore la sécurité et l'efficacité des pièces automobiles. : L'optimisation de la disposition grâce à la mise en œuvre d'un flux monobloc est une clé élémentaire pour gagner en efficacité et garantir le succès. Doit être présent dans… ↩

-

Comprenez comment les configurations optimisées des canaux améliorent la qualité de la production électronique. : Les conceptions de lignes et de configurations sont des éléments fondamentaux pour atteindre l'efficacité, la flexibilité et la qualité au coût le plus bas possible. ↩