Le moulage par injection est une fascinante symbiose de précision et de créativité, où la conception adéquate de la buse peut faire ou défaire l'ensemble du processus de production.

Pour optimiser la conception des buses en moulage par injection, il convient de choisir les types de buses appropriés, d'ajuster leurs dimensions aux matériaux spécifiques et d'utiliser des méthodes de chauffage efficaces. Un alignement et une étanchéité corrects entre la buse et le moule sont également essentiels pour obtenir des résultats optimaux.

Bien que les stratégies de base pour optimiser la conception des buses soient simples, leurs modalités d'application peuvent varier considérablement selon les matériaux et les environnements de production. Approfondissez ces techniques pour découvrir des méthodes avancées susceptibles de transformer vos opérations.

Les buses à passage direct sont idéales pour les plastiques thermosensibles.FAUX

Les buses à passage direct sont idéales pour les plastiques à haute viscosité, et non pour ceux sensibles à la chaleur.

- 1. Comment le type de buse influence-t-il l'efficacité du moulage par injection ?

- 2. Quels sont les facteurs clés pour déterminer la taille de la buse ?

- 3. Quelles méthodes de chauffage améliorent les performances des buses ?

- 4. Comment garantir un alignement et une étanchéité corrects entre la buse et le moule ?

- 5. Conclusion

Comment le type de buse influence-t-il l'efficacité du moulage par injection ?

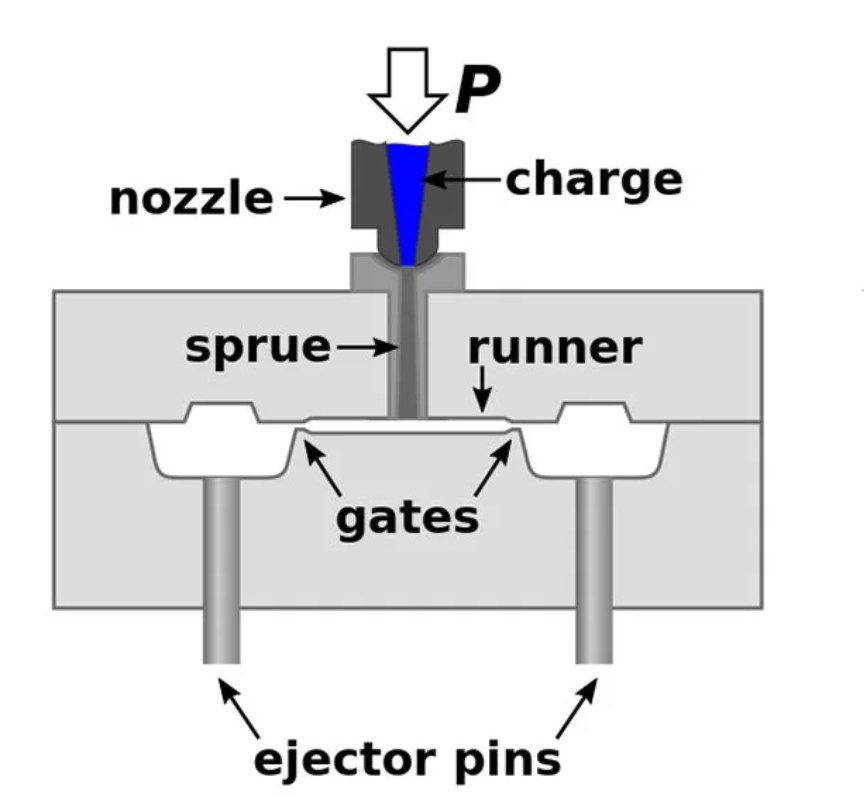

En moulage par injection, le type de buse influence considérablement l'efficacité, affectant le flux de matière et la qualité du produit.

Le type de buse utilisé en moulage par injection détermine les caractéristiques d'écoulement, la régulation de la température et la compatibilité des matériaux, ce qui influe directement sur l'efficacité de la production. En choisissant la buse adaptée, les fabricants peuvent optimiser le flux de matière, réduire les défauts et améliorer la qualité des produits.

Comprendre les types de buses en moulage par injection

Dans le procédé de moulage par injection, le choix de la buse appropriée est crucial pour une production efficace. Il existe plusieurs types de buses, chacune conçue pour des matériaux et des conditions de moulage spécifiques. Examinons quelques-uns de ces types et leur impact sur l'efficacité.

Buse à passage direct

Fonctionnalités et applications :

- Cette buse possède une structure simple, ce qui facilite sa fabrication.

- Il est particulièrement efficace pour les plastiques à haute viscosité comme le polyéthylène et le polypropylène.

- Cette conception assure une faible perte de pression mais est sujette à la formation de matériaux froids en raison de son canal d'écoulement court.

Perspectives d'optimisation :

- Envisagez d'augmenter la longueur de la buse pour améliorer l'effet de chauffage et réduire la production de matière froide.

- Modifier la forme du trou intérieur pour fluidifier l'écoulement et diminuer la résistance.

Buse autobloquante

Fonctionnalités et applications :

- Doté d'un mécanisme empêchant le reflux du plastique, essentiel pour les plastiques thermosensibles tels que le polycarbonate.

- Se ferme automatiquement après l'injection pour éviter la solidification du plastique.

Perspectives d'optimisation :

- Garantir la fiabilité du mécanisme autobloquant afin d'améliorer la synchronisation de l'ouverture et de la fermeture.

- Améliorer les systèmes de chauffage des buses pour maintenir le plastique à l'état fondu.

L'influence du type de buse sur le débit de matière

Le type de buse influe non seulement sur les propriétés physiques du matériau injecté, mais joue également un rôle crucial dans le contrôle du débit et de la pression d'injection. Par exemple, une buse à passage direct offre une conception simple avec des pertes de pression minimales ; cependant, elle peut présenter des difficultés avec les matériaux thermosensibles en raison du risque de formation de matière froide. À l'inverse, une buse autobloquante assure un meilleur contrôle du flux de matériau et prévient les reflux, ce qui est essentiel pour préserver l'intégrité du produit.

Influence sur la qualité du produit

Le choix de la buse influe non seulement sur l'efficacité, mais aussi sur la qualité du produit final. Un mauvais alignement ou un choix inapproprié de buse peut entraîner des défauts tels que des brûlures ou des bulles dans les pièces moulées. En sélectionnant avec soin une buse adaptée aux propriétés du matériau, les fabricants peuvent réduire considérablement le taux de défauts.

Évaluation des scénarios pour une sélection optimale des buses

| Type de matériau | Buse recommandée | Considérations clés |

|---|---|---|

| Plastiques à haute viscosité | Directement | Réduire au minimum la quantité de matière froide en optimisant la conception |

| Plastiques thermosensibles | Autobloquant | Assurer un contrôle précis de la température |

| Plastiques à faible fluidité | Autobloquant | Mécanismes de prévention des reflux fiables |

Chaque type présente des défis et des avantages uniques. La compréhension de ces nuances permet aux fabricants d'adapter leurs approches, garantissant ainsi une efficacité maximale dans divers scénarios.

Pour plus d'informations sur les applications spécifiques de ces buses dans différents environnements de fabrication, explorez les techniques de sélection des buses 1 et les directives de compatibilité des matériaux 2 .

Les buses à passage direct minimisent les pertes de pression.Vrai

La conception simple des buses à passage direct permet de réduire les pertes de pression.

Les buses autobloquantes ne conviennent pas aux plastiques thermosensibles.FAUX

Les buses autobloquantes sont idéales pour les plastiques thermosensibles, car elles empêchent le reflux.

Quels sont les facteurs clés pour déterminer la taille de la buse ?

Choisir la bonne taille de buse est crucial pour optimiser le processus de moulage par injection et garantir des produits de haute qualité.

Les principaux facteurs déterminant la taille de la buse sont le type de matériau, le débit souhaité et les spécifications du produit. L'ajustement de l'ouverture et de la longueur de la buse en fonction de ces facteurs améliore l'efficacité et la qualité du produit.

Comprendre l'ouverture de la buse et le débit

La taille de l'orifice de la buse influe considérablement sur le débit de plastique et la pression d'injection. Un orifice plus petit peut accroître la résistance, entraînant une pression plus élevée et des défauts potentiels tels que des brûlures ou des bulles. À l'inverse, un orifice plus grand peut provoquer un débit trop rapide, compliquant le contrôle du volume et affectant la précision du produit.

Détermination de la taille de l'ouverture

Des facteurs tels que la fluidité du plastique et les dimensions du produit guident le choix de l'ouverture de la buse :

- Plastiques à haute fluidité : privilégiez les ouvertures plus petites pour contrôler le débit et la pression.

- Plastiques à faible fluidité : des ouvertures plus larges sont préférables pour faciliter un écoulement plus régulier.

L'expérimentation en conditions réelles permet souvent de déterminer la taille d'ouverture optimale. L'utilisation d'un noyau de buse remplaçable permet des ajustements rapides en fonction des besoins de production.

Longueur de la buse d'équilibrage

La longueur de la buse influe sur le temps de chauffage et le processus de fusion du plastique ainsi le risque de décomposition, tandis qu'une buse plus courte risque d'entraver une fusion optimale.

Calcul de la longueur optimale

La longueur de la buse est généralement de 2 à 3 fois son diamètre. Il faut notamment prendre en compte les éléments suivants :

- Plastiques thermosensibles : Des longueurs plus courtes réduisent le temps de séjour, minimisant ainsi le risque de décomposition.

- Plastiques à haute viscosité : Une plus grande longueur favorise le chauffage et donc une meilleure fusion.

Les structures de buses segmentées permettent d'ajuster la longueur pour répondre à des besoins de production spécifiques, intégrant potentiellement des éléments chauffants internes pour une efficacité accrue.

Ajustements stratégiques de la taille des buses

L'adaptation de la taille des buses en fonction des propriétés des matériaux et des exigences de production peut considérablement améliorer l'efficacité du processus. Envisagez d'utiliser :

- Techniques expérimentales : Tester différentes configurations pour identifier les conditions idéales.

- Conception modulaire : facilite les échanges ou les modifications pour s’adapter à différents scénarios.

En ajustant précisément ces éléments, les fabricants peuvent optimiser les performances d'injection, améliorer la qualité des produits et réduire les défauts. Cette adaptabilité est essentielle pour maîtriser la complexité des matériaux divers et des conceptions sophistiquées.

Des orifices de buse plus petits augmentent la pression d'injection.Vrai

Des ouvertures plus petites restreignent le débit, augmentant la pression et le risque de défauts.

Des buses plus longues réduisent le risque de décomposition du plastique.FAUX

Des buses plus longues augmentent le temps de contact avec le fluide, ce qui accroît le risque de décomposition.

Quelles méthodes de chauffage améliorent les performances des buses ?

L'obtention de performances optimales des buses en moulage par injection repose sur le choix des méthodes de chauffage appropriées.

Les meilleures méthodes de chauffage pour améliorer les performances des buses comprennent le chauffage par résistance pour l'uniformité, le chauffage par induction pour la précision et les systèmes à canaux chauds pour l'efficacité. Chaque méthode présente des avantages spécifiques, et le choix de la méthode appropriée dépend du matériau et des exigences de production.

Chauffage par résistance

Le chauffage par résistance reste une option populaire grâce à sa simplicité d'installation et son faible coût. En enroulant des fils résistifs ou en intégrant des tiges chauffantes autour de la buse, cette méthode assure une répartition homogène de la chaleur. Malgré sa simplicité, elle peut présenter des inconvénients tels qu'une vitesse de chauffage plus lente et un contrôle de température moins précis.

- Avantages : Installation peu coûteuse, entretien facile, chaleur uniformément répartie.

- Inconvénients : Vitesse de chauffage plus lente, précision moindre du contrôle de la température.

Pour une efficacité optimale, il est conseillé d'associer le chauffage par résistance à des systèmes de régulation de température avancés, tels que PID (Proportionnel-Intégral-Dérivé). Ces régulateurs améliorent la précision en ajustant en continu la puissance grâce à un retour d'information en temps réel sur la température.

Chauffage par induction

Le chauffage par induction permet un réglage rapide et précis de la température grâce à l'utilisation de champs électromagnétiques pour induire la chaleur directement dans la buse. Cette méthode est particulièrement avantageuse pour les applications de haute précision où des temps de réponse rapides sont essentiels.

- Avantages : Vitesse de chauffage rapide, contrôle précis de la température, efficacité énergétique.

- Inconvénients : coût initial plus élevé, exigences spécifiques en matière de matériaux pour les buses.

Le chauffage par induction peut améliorer considérablement les performances des buses, notamment pour les plastiques thermosensibles qui exigent une gestion rigoureuse de la température. Il est cependant essentiel de s'assurer de la compatibilité des matériaux des buses avec les systèmes à induction.

Systèmes à canaux chauds

L'intégration de systèmes à canaux chauds assure une efficacité de chauffage supérieure en maintenant des températures constantes sur toute la longueur de la buse. Ce système est idéal pour les productions en grande série où le maintien de la qualité et la réduction des déchets sont primordiaux.

- Avantages : Rendement de chauffage élevé, contrôle uniforme de la température, réduction du gaspillage de matériaux.

- Inconvénients : Configuration système complexe, coût de mise en œuvre plus élevé.

Pour les opérations privilégiant la qualité et l'efficacité, les systèmes à canaux chauds constituent une solution intéressante. Lors de la mise en œuvre de ce système, il est essentiel d'évaluer le rapport bénéfice/coût, en veillant à son adéquation avec l'échelle de production et les résultats escomptés.

En comprenant ces cinq méthodes de chauffage et leurs avantages et limites respectifs, les fabricants peuvent optimiser les performances des buses, ce qui améliore la qualité des produits et l'efficacité opérationnelle. Le choix de la méthode dépendra largement des besoins spécifiques de production et des caractéristiques des matériaux.

Le chauffage par résistance offre un contrôle de température de haute précision.FAUX

Le chauffage par résistance est moins précis que le chauffage par induction en matière de contrôle de la température.

Le chauffage par induction convient aux plastiques thermosensibles.Vrai

Le chauffage par induction permet un contrôle précis de la température, idéal pour les matériaux sensibles.

Comment garantir un alignement et une étanchéité corrects entre la buse et le moule ?

L'alignement et l'étanchéité de la buse et du moule sont essentiels pour maintenir la qualité du produit et minimiser les défauts lors du moulage par injection.

Un alignement et une étanchéité corrects entre la buse et le moule garantissent une pression d'injection optimale, préviennent les fuites et améliorent la qualité du produit. Pour ce faire, utilisez des dispositifs de centrage précis et des éléments d'étanchéité robustes. Un entretien et des réglages réguliers sont indispensables au maintien des performances.

Importance de l'alignement

L'alignement entre la buse et le moule est essentiel pour garantir un flux de plastique uniforme lors du moulage par injection. Un défaut d'alignement peut entraîner une répartition inégale du matériau, affectant la précision dimensionnelle et l'aspect du produit final. Des dispositifs de positionnement, tels que broches de positionnement , sont couramment utilisés pour maintenir cette précision.

Impact sur la qualité des produits

Lorsque la buse et le moule ne sont pas correctement alignés, le plastique peut se dévier lors de l'injection, entraînant des défauts tels que des déformations ou un remplissage incomplet. Cela peut affecter considérablement non seulement l'aspect visuel, mais aussi l'intégrité fonctionnelle du produit.

Optimisation de l'alignement

Pour optimiser l'alignement, des contrôles et des ajustements réguliers doivent être effectués. L'utilisation de technologies avancées, comme les systèmes d'alignement laser , permet d'améliorer la précision en fournissant un retour d'information en temps réel lors de la configuration.

Amélioration de l'efficacité de l'étanchéité

L'étanchéité entre la buse et le moule est un autre facteur critique qui influe sur la pression d'injection et le débit de matière. Une étanchéité insuffisante peut entraîner des fuites et réduire l'efficacité du processus d'injection.

Éléments d'étanchéité

Des joints toriques et des rondelles d'étanchéité sont souvent utilisés pour améliorer l'étanchéité. Les matériaux employés pour ces éléments doivent résister à des pressions et des températures élevées sans se dégrader. Un contrôle régulier et le remplacement opportun des pièces d'étanchéité usées sont nécessaires pour garantir leur efficacité.

Considérations de conception

L'intégration d'une structure d'étanchéité bien conçue à l'interface entre la buse et le moule est essentielle. Cela implique d'analyser la compatibilité des matériaux utilisés dans la buse et les éléments d'étanchéité afin de prévenir l'usure.

Entretien et réglages

Un entretien régulier est essentiel pour garantir l'alignement et l'étanchéité. Cela comprend :

- Inspections régulières de l'usure des composants d'étanchéité.

- Étalonnage des dispositifs de positionnement pour garantir leur efficacité.

- Adoption de systèmes automatisés pour une surveillance constante de l'alignement et de l'intégrité de l'étanchéité.

En privilégiant ces aspects, les fabricants peuvent réduire considérablement les défauts de production, ce qui permet d'obtenir des produits de meilleure qualité et une efficacité opérationnelle accrue.

Un mauvais alignement entraîne une répartition inégale des matériaux.Vrai

Un mauvais alignement affecte la précision dimensionnelle, ce qui entraîne des défauts.

Les éléments d'étanchéité n'affectent pas la pression d'injection.FAUX

Une étanchéité parfaite empêche les fuites, assurant ainsi une pression d'injection optimale.

Conclusion

En prenant soigneusement en compte le type de buse, sa taille, le chauffage et la coordination du moule, les ingénieurs peuvent améliorer considérablement l'efficacité du moulage par injection et la qualité du produit.

-

Découvrez des solutions sur mesure pour différents types de buses : les buses de machines actuelles peuvent assurer diverses fonctions, notamment le filtrage, le mélange et l’arrêt du flux de matière fondue. ↩

-

Apprenez à choisir les buses adaptées aux matériaux pour des résultats optimaux : les deux matériaux doivent être compatibles, c’est-à-dire qu’ils doivent pouvoir être fondus et injectés simultanément dans le moule. Ils doivent… ↩

-

Explique comment la taille de la buse affecte le débit et la qualité du produit : ce paramètre est essentiel pour garantir que le matériau remplisse efficacement la cavité du moule, influençant ainsi la qualité du produit final. ↩

-

Décrit comment la longueur de la buse influe sur le chauffage et la décomposition du plastique : Le but du corps et de l’embout de la buse est de fournir un chemin d’écoulement pour le plastique fondu depuis l’extrémité du canon jusqu’à la douille de coulée du moule. ↩

-

Découvrez des informations complètes sur les différentes méthodes de chauffage des buses : les principales méthodes de chauffage des buses à canaux chauds comprennent les sources de chaleur intégrées (brasage) et les sources de chaleur externes (manchons et serpentins). Ainsi… ↩

-

Découvrez comment les goupilles de positionnement garantissent un alignement précis : Goupilles d’alignement pour moules d’injection de table. Ces petites goupilles, faciles à installer soi-même… ↩

-

Découvrez comment les systèmes laser améliorent la précision d'alignement : le balayage continu des lasers et la transmission de données en temps réel forment une combinaison puissante permettant d'aligner les machines de moulage par injection jusqu'à 70 % plus rapidement que les méthodes traditionnelles ↩