Avez-vous déjà réfléchi à la façon dont un élément aussi complexe que la conception de moules peut s'assembler si parfaitement ?

En matière de conception de moules, les normes portent sur la forme, la taille et l'agencement des canaux principaux et secondaires. L'objectif est un écoulement fluide du plastique. La qualité des produits repose sur cet écoulement. Ces règles sont essentielles pour un moulage par injection efficace et uniforme. L'efficacité est primordiale. La constance est la clé.

Je me souviens de ma première expérience en conception de moules. C'était comme résoudre un casse-tête complexe. Comprendre les détails des canaux de moulage est essentiel. Chaque métier a ses secrets. Les normes de base constituent le fondement. Des aspects spécifiques, comme le choix des matériaux et l'équilibre du flux, sont primordiaux. Ce sont ces petits détails qui transforment un bon moule en un moule exceptionnel. Examinons ces aspects plus en détail.

Les canaux principaux du moule doivent être droits.FAUX

Les canaux principaux peuvent présenter des coudes pour optimiser les flux, et ne sont pas nécessairement rectilignes.

Le choix des matériaux influe sur l'efficacité des canaux dans la conception des moules.Vrai

Les différents matériaux présentent des propriétés thermiques et d'écoulement variables, ce qui influe sur leur efficacité.

- 1. Comment la forme et la taille affectent-elles l'efficacité du rotor principal ?

- 2. Pourquoi la disposition des canaux d'alimentation est-elle si cruciale dans la conception des moules ?

- 3. Comment le choix des matériaux influence-t-il la durabilité des canaux ?

- 4. Pourquoi l'équilibre du flux est-il crucial dans la conception des canaux d'alimentation ?

- 5. Conclusion

Comment la forme et la taille affectent-elles l'efficacité du rotor principal ?

Avez-vous déjà réfléchi à l'influence de la forme et des dimensions d'un canal d'alimentation principal sur l'efficacité du moule ? Embarquez pour un voyage au cœur du monde fascinant de la conception des moules.

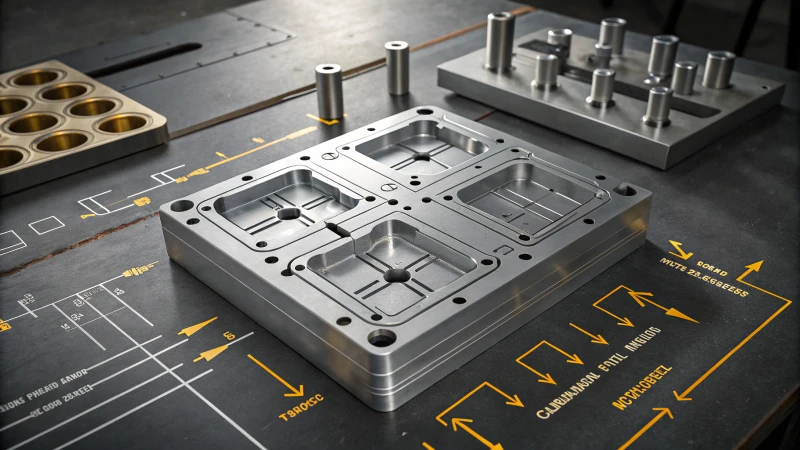

La forme et la taille du canal d'alimentation principal sont essentielles à l'efficacité du moule. Elles influencent la circulation du plastique fondu. Une conception conique aux dimensions précises assure un écoulement régulier, réduisant ainsi les problèmes de production.

Considérations relatives à la forme dans la conception du patin principal

Imaginez un puzzle où chaque pièce doit s'emboîter parfaitement. C'est l'impression que m'a donnée la conception du canal principal. La forme conique, avec un angle de cône compris entre 2° et 6°, était comme trouver la pièce de bordure idéale : une évidence. Cette forme n'est pas qu'esthétique ; elle joue un rôle crucial dans la bonne direction de la matière fondue, assurant ainsi un flux régulier. J'ai consulté les normes de conception qui insistaient sur l'importance d'un angle arrondi à l'extrémité la plus large. Ce choix de conception m'a paru parfaitement logique lorsque j'ai constaté la fluidité qu'il offrait à la matière.

| Forme | Avantages |

|---|---|

| Conique | Améliore le flux directionnel |

| Circulaire | Haute efficacité, mais processus complexe |

Spécifications de taille et leur impact

Le diamètre du conduit principal est un autre élément qui doit être parfaitement ajusté. J'ai constaté que son extrémité la plus étroite doit mesurer entre 4 et 8 mm, soit légèrement plus que la buse, afin de faciliter l'évacuation des condensats. Ce dimensionnement permet de réduire la récupération de fluide froid, la perte de charge et les pertes de chaleur. C'est comme accorder un instrument à la perfection : lorsque tout est correctement réglé, tout fonctionne en harmonie.

Efficacité du positionnement et de l'agencement

Le positionnement du canal d'alimentation principal à angle droit par rapport à la surface de joint du moule m'a permis de comprendre l'importance de l'équilibre. Ceci garantit que la disposition évite les impacts directs sur les petits noyaux ou inserts, prévenant ainsi tout dommage. La conception efficace de la disposition (2) prend en compte l'ensemble de la cavité du moule, assurant un remplissage optimal de chaque section.

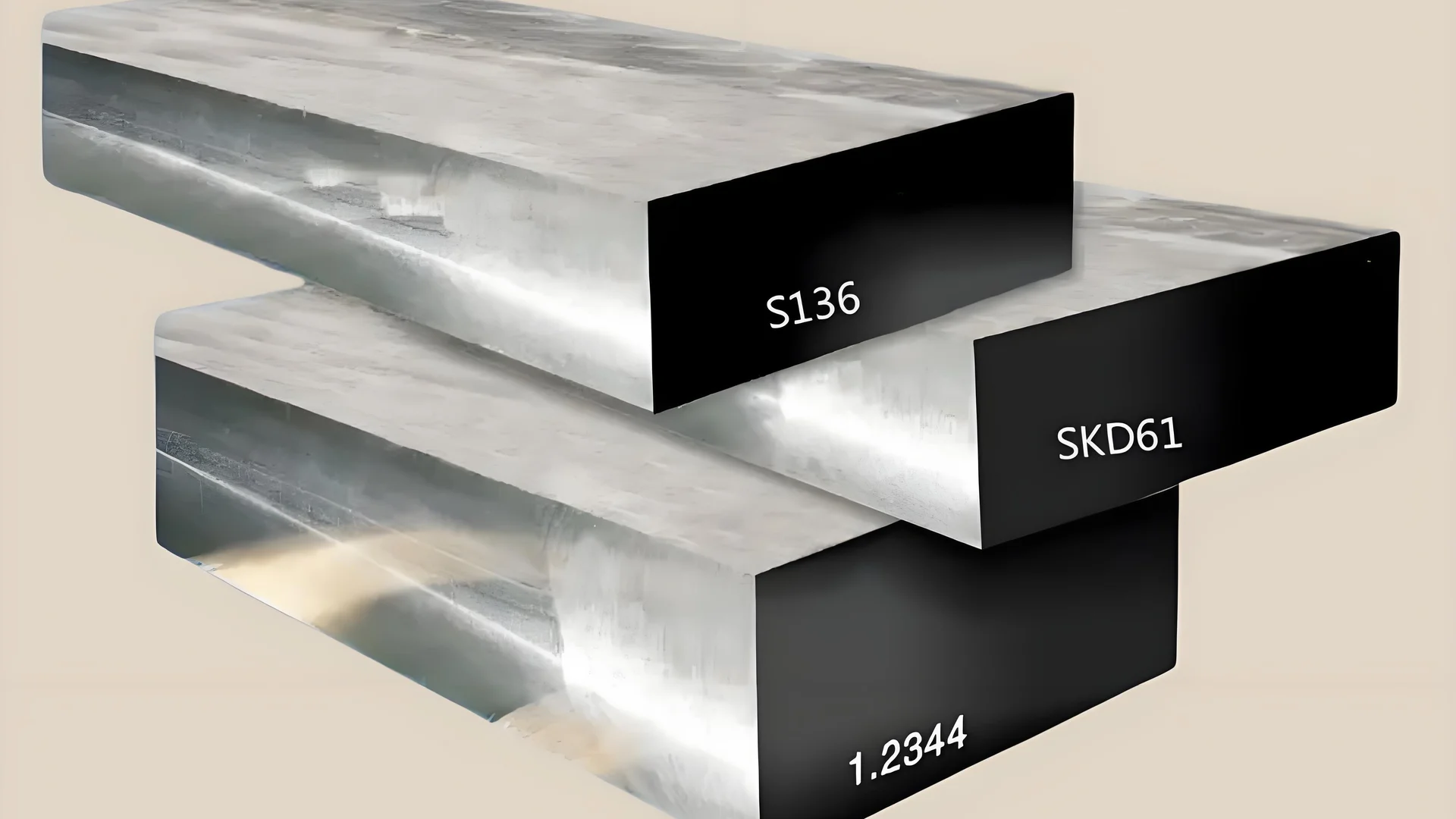

Normes relatives aux matériaux et aux procédés

Je me souviens avoir appris qu'il fallait utiliser de l'acier de première qualité pour le canal principal, en raison de son exposition répétée à la fusion du plastique chaud. C'est comme équiper un chevalier de la meilleure armure : indispensable pour résister aux conditions les plus difficiles. Maintenir le manchon de la porte d'injection fixe pour éviter toute rotation pendant la production fut une autre leçon importante. Ce savoir-faire a permis de préserver les performances dans le temps.

La prise en compte de ces facteurs – forme, taille, position et matériau – m'a permis d'améliorer les performances du rotor principal dans mes conceptions. Les résultats de production sont meilleurs, offrant un équilibre optimal entre esthétique et fonctionnalité pour les produits électroniques grand public.

Pour les curieux, des ressources détaillées ou des guides de conception de moules 3 offrent plus d'informations sur les règles de l'industrie et les meilleures méthodes.

Les canaux coniques améliorent la régularité de l'écoulement du plastique fondu.Vrai

La forme conique favorise le flux directionnel et maintient un débit constant.

Les canaux circulaires sont plus faciles à traiter que les canaux coniques.FAUX

Les canaux circulaires sont efficaces mais plus difficiles à usiner que les canaux coniques.

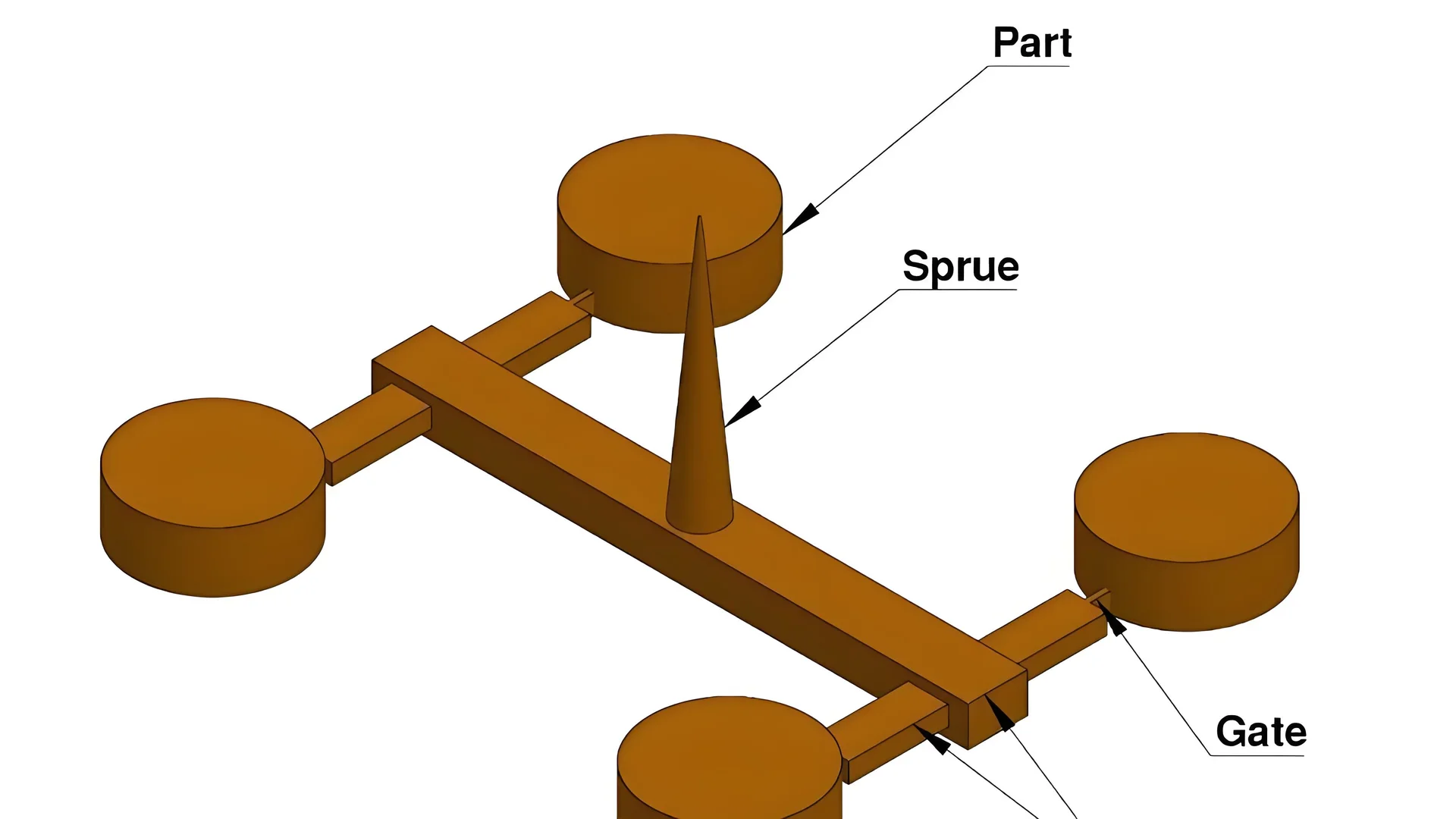

Pourquoi la disposition des canaux d'alimentation est-elle si cruciale dans la conception des moules ?

Vous souvenez-vous de ces moments où un petit changement a complètement transformé votre journée ? C’est exactement ce que permet l’agencement des rails dans la conception des moules. Il joue un rôle primordial.

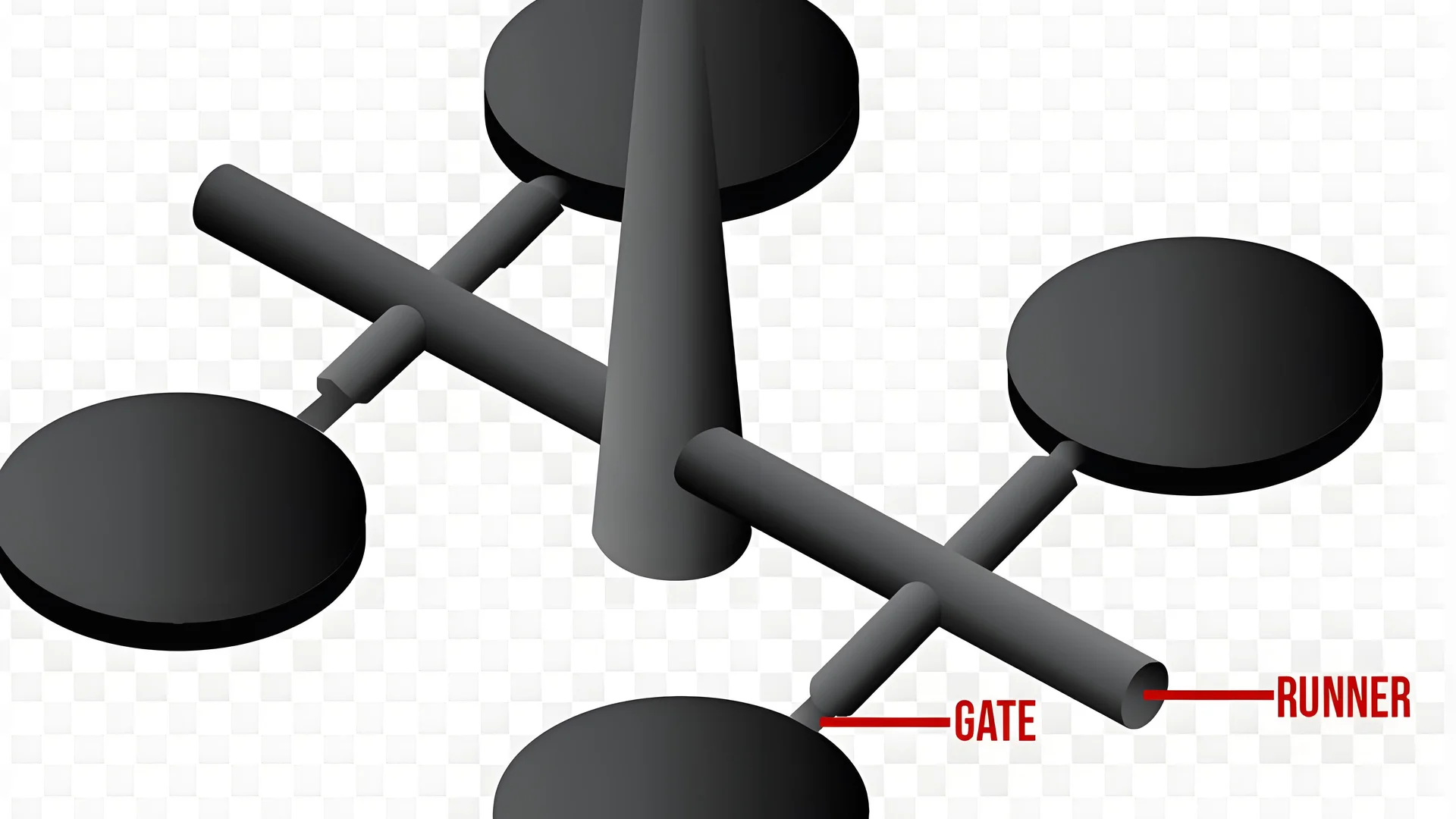

La disposition des canaux d'alimentation dans la conception du moule est cruciale pour un flux de matière régulier. Elle réduit les problèmes et augmente l'efficacité de la production. La qualité des pièces, le temps de cycle et la consommation de matière sont également impactés. Cela influence probablement de manière significative les résultats de fabrication.

Le rôle de la disposition des convoyeurs dans le flux de matières

Une rivière serpente entre les rochers, créant des zones calmes et des remous. C'est un peu comme la façon dont le plastique chaud se déplace dans un moule. La disposition des canaux d'alimentation permet de répartir ce flux uniformément. Une bonne conception répartit la matière de façon homogène, comme du beurre sur une tartine chaude, évitant ainsi les problèmes tels que les injections incomplètes ou les retassures. Lorsque j'ai commencé à travailler sur les moules, j'ai constaté qu'une disposition équilibrée des canaux d'alimentation donnait l'impression d'un orchestre jouant à la perfection. Tout fonctionnait en harmonie.

Par exemple, l'utilisation d'une disposition équilibrée des canaux d'alimentation peut contribuer à obtenir une pression uniforme sur plusieurs cavités, ce qui permet d'obtenir une qualité de pièce constante.

Impact sur l'efficacité de la production

La première fois que j'ai constaté l'impact de la conception des convoyeurs sur les coûts, j'ai été stupéfait. L'ajustement du système de convoyeurs a permis de réduire les temps de cycle et la consommation d'énergie. On obtenait plus de produits plus rapidement, avec moins de déchets. C'est comme un raccourci qui permet de gagner du temps et du carburant. Un convoyeur bien dimensionné fonctionne exactement de la même manière.

Une conception efficace des canaux d'alimentation peut considérablement améliorer la production en minimisant les pertes de charge et la dissipation de chaleur, ce qui se traduit par des économies et une augmentation des cadences de production. Par exemple, un alimentation correctement dimensionné réduit le gaspillage de matière et simplifie les opérations de démoulage.

Normes de conception pour les coureurs

Pour moi, connaître ces normes, c'est comme une recette infaillible pour obtenir d'excellents résultats. Le canal principal, de forme conique, facilite l'écoulement du matériau et s'adapte parfaitement à la buse de la machine d'injection afin d'éviter les erreurs.

Voici un aperçu des principales mesures :

| Paramètre | Coureur principal | Branch Runner |

|---|---|---|

| Forme | Conique | En forme circulaire/en U |

| Diamètre | 4-8 mm | 2-10 mm |

| Angle | 2°-6° | 5°-10° |

Ces normes garantissent que le plastique fondu puisse remplir efficacement chaque cavité, préservant ainsi la qualité du produit.

Défis liés à la conception de coureurs

Concevoir un bon agencement de rails s'apparente à la résolution d'un casse-tête complexe. Trouver le juste équilibre entre la longueur des rails pour économiser du matériau et assurer un flux optimal est difficile, mais essentiel. J'utilise souvent des logiciels de CAO avancés pour visualiser clairement les conceptions. Ces outils agissent comme une boule de cristal, permettant de repérer les problèmes au plus tôt.

Les outils de CAO avancés ont considérablement contribué à améliorer la conception des moules, garantissant ainsi leur précision et leur efficacité. Explorez les outils de CAO avancés pour optimiser la conception de vos moules et gagner en précision.

La maîtrise de ces éléments permet aux concepteurs de créer des moules performants et de fabriquer des produits de haute qualité. Dans l'entreprise canadienne de Jacky, la résolution de problèmes tels que le remplissage irrégulier ou le gaspillage de matériaux exige une compréhension approfondie de ces détails.

De plus, le choix de matériaux résistants à la chaleur et à une utilisation répétée est crucial. L'acier traité thermiquement utilisé pour les tapis de course garantit leur durabilité et une qualité de produit élevée, même en production de masse ; c'est comme choisir de bonnes chaussures de randonnée, robustes et confortables, adaptées aux sentiers difficiles.

Ces facteurs démontrent l'importance de la disposition des canaux d'alimentation pour une conception optimale des moules et des cycles de production fluides.

Une disposition équilibrée des pistes réduit les défauts tels que les coups trop courts.Vrai

Une disposition équilibrée des canaux d'alimentation assure une pression uniforme, réduisant ainsi les défauts.

La conception des convoyeurs n'a aucun impact sur l'efficacité de la production.FAUX

Une conception efficace des convoyeurs améliore la production en réduisant le temps de cycle.

Comment le choix des matériaux influence-t-il la durabilité des canaux ?

Vous vous demandez souvent comment le matériau que vous avez choisi affecte la résistance des canaux de moulage ?

Le choix du matériau influe considérablement sur la durée de vie d'un profilé. Il améliore significativement sa résistance à l'usure, à la chaleur et aux contraintes. L'acier de haute qualité est un choix courant. Il offre un excellent équilibre entre ces qualités, ce qui prolonge la durée de vie du profilé et optimise ses performances.

Importance des propriétés des matériaux

Lors d'un projet, j'ai réalisé à quel point le choix du matériau est crucial. Imaginez : je concevais un moule et j'ai opté pour un matériau bon marché. Mauvaise idée. Les canaux se sont rapidement usés, entraînant des arrêts de production et des problèmes de qualité. Depuis, je comprends l'importance de se concentrer sur les propriétés des matériaux, comme leur conductivité thermique, leur robustesse et leur résistance à la corrosion.

- Conductivité thermique : Au départ, je ne comprenais pas vraiment l’importance d’une bonne conductivité thermique. Imaginez une chaude journée d’été ; les matériaux doivent bien dissiper la chaleur, tout comme les vêtements qui laissent passer l’air.

- Dureté : La dureté est comparable à celle de bottes robustes – résistantes et durables.

- Résistance à la corrosion : Tout comme un imperméable vous protège, elle protège les canaux de la dégradation dans les environnements difficiles.

Comparaison des matériaux courants

J'ai discuté une fois avec un collègue au sujet des matériaux. Nous avons dressé une courte liste comparative qui met en évidence les points forts et les points faibles des matériaux courants :

| Matériel | Conductivité thermique | Dureté | Résistance à la corrosion |

|---|---|---|---|

| Acier | Modéré | Haut | Modéré |

| Aluminium | Haut | Faible | Haut |

| Plastique | Faible | Faible | Haut |

D'après mon expérience, l'acier 6 se distingue généralement dans la conception des moules car il est très résistant et fonctionne bien dans de nombreuses conditions.

Impact sur les normes de conception des canaux

Dans mon travail, le respect des normes de conception des canaux est essentiel. C'est comme essayer de faire entrer un carré dans un rond : choisir des matériaux conformes à ces normes garantit un ajustement parfait et un fonctionnement optimal.

- Forme et taille : J'ai observé comment les matériaux déterminent notre capacité à conserver des formes et des tailles exactes dans les créations.

- Longueur et disposition : Les matériaux robustes permettent de réduire le nombre de supports, ce qui simplifie le processus de conception.

Le choix de matériaux conformes à ces normes est essentiel pour optimiser les performances et la durée de vie des canaux.

Facteurs influençant le choix des matériaux

Choisir le bon matériau ne se résume pas à des détails techniques ; il s’agit aussi de connaître les besoins spécifiques de votre projet. Voici quelques facteurs que j’ai appris à prendre en compte :

- Environnement opérationnel : Dès le début de ma carrière, j'ai appris que les températures élevées ou les environnements corrosifs nécessitent des matériaux spécifiques.

- Considérations relatives aux coûts : Trouver un équilibre entre qualité et coût s’apparente à un exercice d’équilibriste – difficile mais possible avec de la pratique.

- Compatibilité de fabrication : Imaginez faire un gâteau sans moule de la bonne taille ; le choix des bons matériaux est essentiel pour une fabrication réussie.

Lorsque des températures élevées sont probables, le choix de matériaux à haute résistance à la chaleur est devenu une habitude pour éviter des problèmes ultérieurs.

La conductivité thermique élevée empêche la surchauffe du canal.Vrai

Les matériaux à conductivité thermique élevée dissipent efficacement la chaleur, réduisant ainsi les contraintes thermiques.

Les profilés en plastique présentent la plus grande dureté parmi les matériaux.FAUX

Le plastique a une dureté inférieure à celle de métaux comme l'acier, ce qui le rend moins résistant à l'usure.

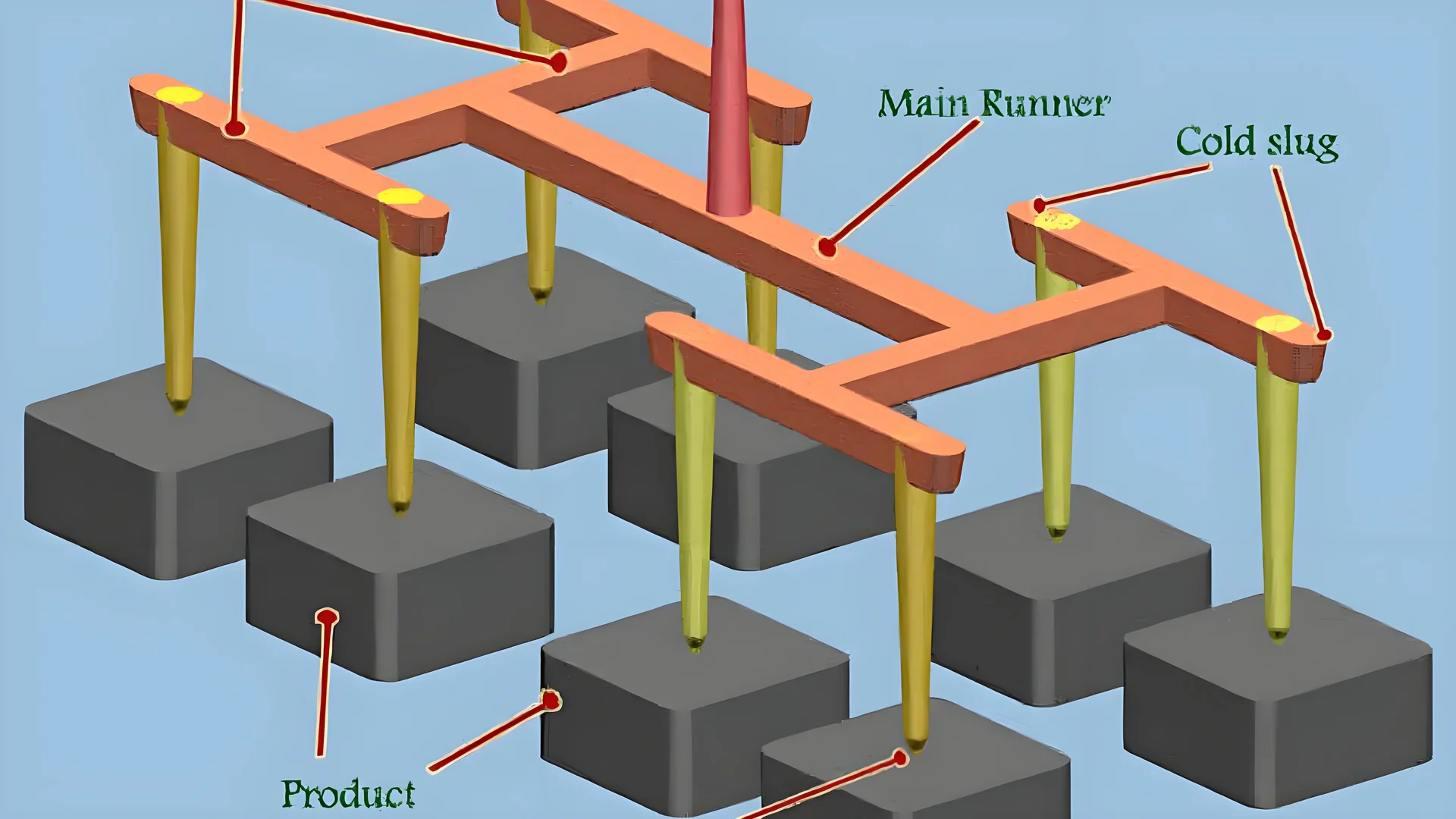

Pourquoi l'équilibre du flux est-il crucial dans la conception des canaux d'alimentation ?

La conception des canaux d'alimentation est primordiale en moulage. Elle vise à assurer un flux équilibré. Chaque produit se doit d'être irréprochable et performant ; cette conception est donc cruciale.

L'équilibre du flux dans la conception des canaux d'alimentation assure une distribution uniforme du plastique fondu, prévenant ainsi les défauts et garantissant une qualité de produit homogène. Les systèmes équilibrés réduisent les déchets et augmentent l'efficacité du moulage par injection. Ces systèmes permettent une réduction significative des déchets.

Comprendre l'équilibre des flux dans la conception des coureurs

De nombreuses années d'expérimentation avec les moules m'ont appris que l' équilibre du flux est essentiel à une fabrication fiable. Imaginez verser de la pâte à crêpes dans un moule sans en renverser ni laisser d'endroits vides. C'est exactement ce que nous recherchons avec le plastique fondu. Un flux équilibré remplit chaque cavité de manière uniforme, réduisant ainsi les défauts tels que les vides ou les irrégularités de surface.

Effets d'un débit déséquilibré

Un flux déséquilibré provoque une réaction en chaîne chaotique. Des problèmes peuvent alors survenir, tels que :

- Produits défectueux : Pensez aux marques d’usinage et aux défauts de fabrication qui altèrent l’apparence et le fonctionnement du produit.

- Augmentation des déchets : On utilise davantage de matériaux pour compenser les problèmes.

- Coûts plus élevés : Plus de défauts signifient consacrer plus de temps et d'argent à réparer ou à mettre au rebut les produits défectueux.

Assurer un bon équilibre des flux

L'obtention d'un équilibre de flux optimal dépend de quelques facteurs principaux :

| Facteur | Description |

|---|---|

| Forme de coureur | Une forme conique convient généralement bien au canal principal. Elle s'ajuste parfaitement à la buse de la machine, réduisant ainsi les risques d'incidents. |

| Aire de section transversale | Il est nécessaire d'ajuster les surfaces des sections transversales afin de garantir des taux de remplissage uniformes dans toutes les cavités. |

| Longueur | Des conduits plus courts réduisent les pertes de pression et la dissipation de chaleur. |

Normes de conception pour des systèmes de course efficaces

- Spécifications du moteur principal:

- Une forme conique convient généralement bien au canal principal. Elle s'ajuste parfaitement à la buse de la machine, réduisant ainsi les risques d'incidents.

- Un bon positionnement est crucial. Évitez les tirs directs sur les petits noyaux pour les protéger.

- Choisissez des matériaux qui résistent aux hautes températures et à une utilisation fréquente.

- Normes des responsables de branche:

- Veillez à ce que l'installation soit propre et que le flux soit équilibré – simple mais efficace.

- L'écoulement doit rester régulier pour éviter les courants indésirables ou les blocages.

- Ajuster les sections transversales afin de maintenir des taux de remplissage constants dans toutes les cavités.

Le respect de ces normes garantit constance du produit dans différentes cavités, permettant d'atteindre systématiquement les objectifs de qualité. L'objectif est d'optimiser la production et de minimiser les défauts. L'analyse et l'ajustement des conceptions en fonction des retours de production sont essentiels. Les simulations CAO et les essais réels apportent des informations précieuses.

Un flux équilibré réduit les défauts des produits moulés.Vrai

Un flux équilibré assure un remplissage uniforme des cavités, réduisant ainsi les défauts tels que les vides.

Les convoyeurs circulaires sont plus faciles à traiter que les convoyeurs en forme de U.FAUX

Les patins circulaires sont efficaces mais exigeants ; les patins en forme de U offrent de meilleures performances.

Conclusion

Cet article explore les normes de conception des canaux principaux et secondaires dans la conception des moules, en mettant l'accent sur la forme, la taille, la disposition et le choix des matériaux afin de garantir un flux de plastique efficace et une production de haute qualité.

-

Découvrez des directives complètes sur la conception de canaux d'alimentation principaux efficaces dans les moules pour une production optimisée. ↩

-

Découvrez comment des choix d'agencement stratégiques améliorent le flux et l'efficacité dans la conception des moules d'injection. ↩

-

Accédez à des guides détaillés sur la conception des moules pour améliorer l'efficacité et la qualité des produits. ↩

-

Apprenez à dimensionner correctement les convoyeurs pour assurer un flux de matériaux efficace et réduire les déchets. ↩

-

Découvrez les meilleurs outils de CAO pour améliorer la précision de vos projets de conception de moules. ↩

-

Explorez les matériaux reconnus pour leur conductivité thermique élevée afin de comprendre leurs applications dans la conception des canaux. ↩

-

Découvrez des matériaux offrant une haute résistance à la chaleur, essentielle pour les canaux dans les environnements à haute température. ↩

-

Ce lien explique pourquoi l'équilibre des flux est crucial pour maintenir la qualité des produits et réduire les défauts. ↩

-

Découvrez des méthodes permettant de garantir que chaque produit moulé réponde à des normes de qualité élevées grâce à une conception appropriée des canaux d'alimentation. ↩