Avez-vous déjà ressenti le frisson de mouler la perfection de vos propres mains?

Concevoir des moules de moules d'injection efficaces à paroi mince en optimisant le flux de matériau, un contrôle précis de la température et une sélection de matériaux appropriée pour assurer une épaisseur de paroi cohérente et réduire les défauts tels que la déformation ou le rétrécissement pour une production à grande échelle de haute qualité.

Je me souviens de la première fois que j'ai abordé le moulage par injection à paroi mince. C'était comme essayer de sculpter un chef-d'œuvre avec un bandeau sur. Il y a quelque chose d'exaltant à repousser les limites du matériau et du design. Mais j'ai vite appris que la compréhension des bases n'est que le début. Embrasser les techniques avancées et l'apprentissage des experts chevronnés a transformé mon approche. Dans ce voyage, chaque astuce et stratégie était un tremplin vers la réalisation de l'excellence manufacturière. Plongez plus profondément avec moi pour découvrir ces informations inestimables qui peuvent affiner votre processus et élever vos résultats.

Le contrôle précis de la température réduit la déformation des moulures à paroi mince.Vrai

Le maintien d'un contrôle de température précis assure un refroidissement uniforme, réduisant la déformation.

L'optimisation du débit de matériau n'est pas pertinente pour la conception des moisissures.FAUX

L'optimisation du débit de matériau est cruciale pour l'épaisseur uniforme de la paroi dans les moules.

- 1. Quels sont les principaux principes de conception pour le moulage par paroi mince?

- 2. Comment la sélection des matériaux a-t-elle un impact sur les performances des moisissures?

- 3. Quelles sont les meilleures techniques de refroidissement pour les moules à paroi mince?

- 4. Quels sont les défauts courants dans les moulures à paroi mince et comment les empêcher?

- 5. Pourquoi l'épaisseur uniforme de la paroi est-elle cruciale dans le moulage par paroi mince?

- 6. Conclusion

Quels sont les principaux principes de conception pour le moulage par paroi mince?

La maîtrise des moulures à paroi mince, c'est comme fabriquer la recette parfaite - il s'agit de comprendre les ingrédients et le processus.

Les principaux principes de conception pour le moulage par paroi mince comprennent l'optimisation de l'épaisseur de la paroi, la garantie d'uniformité, la sélection des matériaux appropriés et l'utilisation des angles de brouillon appropriés pour améliorer la fabrication, minimiser les défauts et améliorer l'intégrité structurelle du produit.

Comprendre l'optimisation de l'épaisseur du mur

Je me souviens de mon premier projet impliquant des moulures à paroi mince. J'étais un peu anxieux parce que j'avais envie de marcher sur une corde - équilibrant l'intégrité structurelle tout en réduisant chaque gramme de matériel inutile. L'épaisseur de la paroi varie généralement de 0,5 mm à 2 mm pour le moulage par paroi mince 1 . La réduction de sa réduction peut économiser sur les coûts des matériaux, mais peut nécessiter une pression de réglage fin et des temps de refroidissement, un peu comme ajuster la température du four pour un soufflé délicat.

Assurer une distribution de paroi uniforme

L'uniformité est la clé; Cela me rappelle quand j'ai essayé la cuisson du pain. Si la pâte n'est pas coupée uniformément, vous vous retrouverez avec un pain inégal. Le même principe s'applique ici - l'épaisseur de la paroi uniforme aide à prévenir la déformation et le coulage pendant le refroidissement. Les concepteurs doivent utiliser une épaisseur cohérente pour minimiser les concentrations de contraintes. L'utilisation CAO, c'est comme avoir un livre de recettes fiable - cela aide à simuler et à régler efficacement la distribution des murs, en évitant les concentrations de contraintes avec des outils de simulation 2 .

Sélection des matériaux appropriés

Choisir le bon matériau pour la moulure à paroi mince ressemble à la sélection des bons ingrédients pour votre plat préféré. Par exemple, le polycarbonate et l'ABS sont souvent mes choix de référence en raison de leur force et de leur flexibilité. Ils me rappellent d'utiliser du chocolat de haute qualité dans la cuisson - essentiel pour les meilleurs résultats. Lors de la sélection des matériaux, je considère toujours les taux d'expansion thermique et de retrait pour assurer la stabilité dimensionnelle.

| Matériel | Propriétés | Applications |

|---|---|---|

| Polycarbonate | Haute résistance aux chocs | Composants électriques |

| ABS | Bonne force et rigidité | Pièces automobiles |

Incorporer des angles de projet appropriés

Les angles de projet sont comme graisser un moule à gâteau - ils s'assurent que les pièces sortent en douceur des moules. Un angle de tirage typique varie entre 1 et 2 degrés. Sans cela, vous pourriez faire face à des défauts de surface ou à une usure accrue de moisissure, un peu comme un gâteau tenace qui ne quittera pas la boîte.

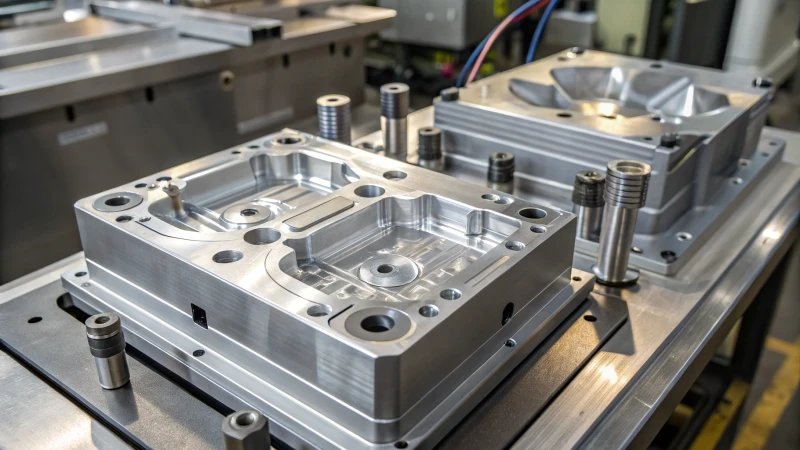

Gérer les temps de refroidissement et les techniques

Les techniques de refroidissement efficaces sont essentielles, semblables à la laisser refroidir un gâteau avant le glaçage. Les systèmes de refroidissement rapides et les canaux de refroidissement conformes aident à prévenir la déformation, en réduisant les temps de cycle tout en maintenant la qualité. L'optimisation de la conception du canal de refroidissement 3 est cruciale pour l'efficacité.

En utilisant des techniques avancées de conception de moisissures

Les techniques avancées de conception de moisissures, telles que les coureurs chauds et l'usinage de précision, me rappellent l'utilisation d'outils de cuisine de haut niveau - ils vous donnent un meilleur contrôle sur l'écoulement et la température des matériaux, la réduction des défauts et l'amélioration de la qualité des pièces.

Comprendre ces principes a été essentiel pour moi. C'est comme maîtriser un plat complexe - une fois que vous connaissez les techniques, vous pouvez créer des composants à parois minces fiables et rentables qui ont fière allure et fonctionnent encore mieux.

L'épaisseur optimale de la paroi se situe entre 0,5 mm et 2 mm.Vrai

Le moulage par paroi mince nécessite généralement une épaisseur de paroi dans cette plage.

Le polycarbonate ne convient pas à la moulure à paroi mince.FAUX

Le polycarbonate est couramment utilisé en raison de sa résistance et de sa flexibilité.

Comment la sélection des matériaux a-t-elle un impact sur les performances des moisissures?

Vous êtes-vous déjà demandé comment un simple choix de matériau peut améliorer ou défaire les performances de votre moule ?

La sélection des matériaux affecte les performances du moule en influant sur la conductivité thermique, la résistance à l'usure et la qualité de la pièce finale. Le choix des bons matériaux améliore la longévité et l’efficacité des moules, éléments cruciaux pour un moulage par injection réussi.

Comprendre les propriétés des matériaux

Je me souviens que lorsque j’ai commencé à travailler avec des moules, la grande variété de matériaux était écrasante. C'était comme si chacun avait ses propres bizarreries de personnalité. Prenons la conductivité thermique 4 . C'est crucial pour réduire ces temps de cycle, car les matériaux qui conduisent bien la chaleur peuvent refroidir plus rapidement. Cela accélère non seulement la production, mais contribue également à réduire la consommation d’énergie.

La résistance à l’usure est un autre problème important. J'ai appris à mes dépens que l'utilisation d'un mauvais matériau pouvait entraîner le remplacement fréquent des moules, une erreur coûteuse. C'est pourquoi je penche pour l'acier trempé ou le titane ; ils résistent à la pression sans s'user rapidement.

Équilibrer les coûts et les performances

Bien sûr, il ne s’agit pas seulement de trouver le matériau le plus résistant. Les contraintes budgétaires sont une réalité à laquelle je suis confrontée quotidiennement. Il faut toujours jongler entre coût et performance. Même si les matériaux haut de gamme peuvent sembler être un rêve devenu réalité, leurs prix racontent souvent une autre histoire. analyse coûts-avantages 5 donc ma stratégie de prédilection. Cela m’aide à déterminer si faire des folies maintenant me permettra d’économiser de l’argent plus tard.

| Type de matériau | Conductivité thermique | Résistance à l'usure | Coût |

|---|---|---|---|

| Aluminium | Haut | Modéré | Modéré |

| Acier trempé | Modéré | Haut | Haut |

| Titane | Modéré | Très élevé | Très élevé |

Considérations spécifiques à l'application

Il y a ensuite la question des besoins spécifiques à l'application. Concevoir des pièces automobiles par rapport à des produits électroniques grand public, c'est comme comparer des pommes avec des oranges. Les composants automobiles nécessitent des matériaux capables de supporter des températures et des pressions élevées, tandis que l'électronique grand public nécessite souvent des matériaux permettant des détails complexes et une finition élégante.

J'essaie de rester au courant des tendances de l'industrie et des avancées en matière de science des matériaux. C’est comme cette chasse au trésor sans fin à la recherche de nouveaux matériaux dotés de meilleures performances. Ces informations maintiennent mes conceptions non seulement à la hauteur, mais à l’épreuve du temps, en s’alignant sur l’évolution des normes et des innovations.

En comprenant comment la sélection des matériaux affecte les performances des moules, je peux affiner mes conceptions pour une plus grande efficacité et durabilité, garantissant ainsi une qualité de production de premier ordre.

Une conductivité thermique élevée réduit les temps de cycle.Vrai

Les matériaux à haute conductivité thermique transfèrent efficacement la chaleur, accélérant ainsi le refroidissement.

Le titane est le matériau le moins cher pour les moules.FAUX

Le titane a des coûts très élevés par rapport à d’autres matériaux comme l’aluminium.

Quelles sont les meilleures techniques de refroidissement pour les moules à paroi mince?

Vous êtes-vous déjà demandé comment garder vos moules à paroi mince au frais et assurer le bon fonctionnement de votre ligne de production ? Plongez pour découvrir des techniques qui pourraient bien changer votre façon de travailler !

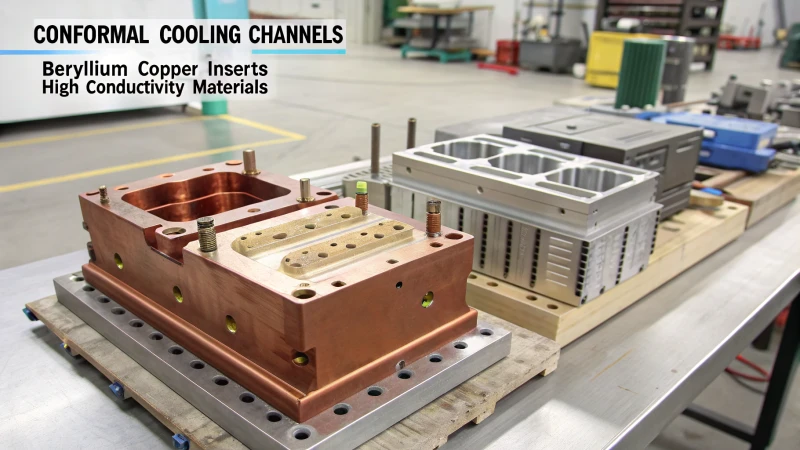

Les meilleures techniques de refroidissement pour les moules à paroi mince sont le refroidissement conforme, les inserts en cuivre-béryllium et l'utilisation de matériaux à haute conductivité, qui améliorent la dissipation thermique, réduisent les temps de cycle et améliorent la qualité des pièces.

Comprendre les défis du moulage à paroi mince

Je me souviens de la première fois où j'ai dû concevoir un moule à paroi fine. C'était comme essayer de résoudre un Rubik's cube dans le noir. Les moules à paroi mince nécessitent un refroidissement efficace pour éviter des défauts tels qu'un gauchissement ou un remplissage incomplet. C'est là que le refroidissement conforme à 6 canaux est entré en jeu pour moi. Ceux-ci sont adaptés à la géométrie du moule, offrant un transfert de chaleur supérieur, minimisant les temps de cycle et améliorant la cohérence des pièces.

Canaux de refroidissement conformes

J'ai trouvé le refroidissement conforme fascinant car il implique la création de canaux de forme personnalisée à proximité de la surface du moule. Ils suivent les contours de la pièce, assurant une répartition uniforme de la température. Cette technique a changé la donne pour moi, en particulier avec des formes complexes où le refroidissement traditionnel en ligne droite échouait.

| Avantages | Défis |

|---|---|

| Transfert de chaleur amélioré | Coût initial plus élevé |

| Temps de cycle réduit | Nécessite un outillage avancé |

Inserts en cuivre au béryllium

Un de mes collègues a plaisanté un jour en disant qu'utiliser en cuivre-béryllium 7 , c'est comme avoir un bouton turbo sur votre moule. Ces inserts améliorent la conductivité thermique, évacuant rapidement la chaleur et réduisant les points chauds susceptibles d'entraîner des défauts. Ils sont idéaux pour les zones nécessitant un refroidissement rapide ou des fonctionnalités complexes.

Matériaux à haute conductivité

L'utilisation de matériaux à haute conductivité thermique, comme l'aluminium, est une autre stratégie sur laquelle je me suis appuyé. Ces matériaux dispersent efficacement la chaleur, complétant d'autres stratégies de refroidissement pour maintenir l'uniformité sur la surface du moule.

Systèmes de refroidissement actifs

Mettre en œuvre des systèmes de refroidissement actifs tels que des jets d’eau ou d’air peut être comme avoir un atout dans votre manche. Ils accélèrent encore le processus de refroidissement, essentiel pour maintenir des tolérances serrées et garantir des finitions de haute qualité dans les composants à parois minces.

Tableau récapitulatif

| Technique | Avantage principal | Application idéale |

|---|---|---|

| Refroidissement conforme | Répartition uniforme de la température | Géométries complexes |

| Inserts en cuivre au béryllium | Dissipation rapide de la chaleur | Zones ayant des besoins de refroidissement rapides |

| Matériaux à haute conductivité | Dispersion efficace de la chaleur | Surfaces générales du moule |

Au fil des années, j'ai appris que l'utilisation d'une combinaison de ces techniques peut améliorer considérablement du moulage à paroi mince . Les progrès de la technologie des moules continuent de m’impressionner et promettent de nouvelles améliorations dans ces domaines.

En comprenant et en mettant en œuvre les bonnes techniques de refroidissement, nous, concepteurs et fabricants, pouvons obtenir des résultats optimaux dans les processus de moulage à paroi mince, garantissant ainsi des produits de haute qualité avec des temps de production réduits. Et laissez-moi vous dire qu'il n'y a rien de tel que de voir un moule parfaitement refroidi sortir parfaitement.

Le refroidissement conforme réduit les temps de cycle dans le moulage à paroi mince.Vrai

Les canaux de refroidissement conformes améliorent le transfert de chaleur, minimisant ainsi les temps de cycle.

Les inserts en cuivre au béryllium sont économiques pour tous les types de moules.FAUX

Bien qu’efficaces, les inserts en cuivre-béryllium ont des coûts initiaux plus élevés.

Quels sont les défauts courants dans les moulures à paroi mince et comment les empêcher?

Chaque fois que je m'attaque au moulage à paroi mince, je me souviens à quel point même les plus petits défauts peuvent constituer des obstacles de taille. Pourtant, avec un peu de savoir-faire, ils deviennent tout à fait gérables.

Les défauts courants dans le moulage à paroi mince, tels que le gauchissement, les brûlures et les fissures internes, peuvent être évités grâce à une conception optimisée du moule, un contrôle précis des paramètres du processus et la sélection des matériaux appropriés.

Comprendre le moulage à paroi mince

Lorsque je me suis aventuré pour la première fois dans le monde du moulage à parois minces, j’avais l’impression d’essayer de maîtriser une danse délicate. Ce processus consiste à créer des pièces plus fines que ce que permettent généralement les méthodes traditionnelles. Il est particulièrement populaire dans des secteurs comme l’électronique et l’automobile, où chaque once compte.

Défauts courants dans les moulages à paroi mince

-

Warpage : Je me souviens de la frustration liée au gauchissement lorsqu'une pièce ne tenait pas correctement. Cela se produit souvent en raison d’un refroidissement irrégulier ou de contraintes résiduelles dans le matériau. Pour éviter la déformation, je m'efforce d'assurer un refroidissement uniforme en ajustant la température du moule et en optant pour des matériaux de premier ordre.

-

Marques de brûlure : Ces stries sombres et embêtantes peuvent se faufiler sur vous, souvent causées par de l'air emprisonné ou par une augmentation trop élevée de la température. J'ai appris qu'en ajustant la vitesse d'injection et en améliorant la ventilation, on pouvait réduire considérablement ces marques disgracieuses.

-

Fissures internes : Elles sont un véritable cauchemar et proviennent souvent de pressions d'injection élevées ou d'un séchage inadéquat du matériau. Mon approche ? Séchez correctement les matériaux et ajustez soigneusement les pressions pour éviter les fissures.

| Type de défaut | Cause | Solution |

|---|---|---|

| Déformation | Refroidissement inégal | Optimiser la température du moule |

| Marques de brûlure | Air emprisonné/Haute température | Ajuster la vitesse d'injection, améliorer la ventilation |

| Fissures internes | Haute pression/séchage inadéquat | Bon séchage, ajuster les pressions d'injection |

Sélection des matériaux9

Choisir le bon matériau, c'est comme choisir l'outil parfait pour un travail : c'est crucial pour prévenir les défauts. Des matériaux aux propriétés constantes et aux excellentes caractéristiques d’écoulement font toute la différence dans le moulage à paroi mince. Se pencher sur les matériaux appropriés 10 peut avoir un impact considérable sur le succès de votre projet.

Optimisation des processus11

C’est dans le réglage fin des paramètres de processus tels que la température, la pression et la vitesse que les choses deviennent intéressantes. J'utilise souvent des outils de simulation pour tester divers scénarios avant de me lancer dans la production réelle. Cela change la donne ; vous devriez explorer davantage l' optimisation des processus 12 .

Considérations sur la conception des moules13

Un moule bien conçu est comme un allié fiable pour prévenir les défauts. Il doit favoriser un refroidissement uniforme et disposer d’une ventilation adéquate pour éviter les brûlures et les déformations. Découvrez les 14 de conception de moules pour améliorer votre jeu de moulage à parois minces.

Dans ce processus en constante évolution visant à créer des résultats de haute qualité, il est essentiel de comprendre la cause profonde de chaque défaut. Qu'il s'agisse d'un raffinement de la conception, d'une sélection méticuleuse des matériaux ou d'un contrôle précis des processus, chaque étape que nous prenons renforce l'intégrité du produit et réduit les déchets, améliorant ainsi l'efficacité de nos processus de fabrication.

Le gauchissement est causé par un refroidissement irrégulier dans un moulage à paroi mince.Vrai

Un refroidissement inégal entraîne des contraintes résiduelles, provoquant des déformations.

Les marques de brûlure sont éliminées en augmentant la vitesse d'injection.FAUX

La réduction de la vitesse d'injection et l'amélioration de la ventilation évitent les marques de brûlure.

Pourquoi l'épaisseur uniforme de la paroi est-elle cruciale dans le moulage par paroi mince?

Je me souviens de la première fois où j'ai réalisé à quel point une épaisseur de paroi uniforme était cruciale dans le moulage. C’était comme un moment « aha » qui a tout changé.

L'épaisseur de paroi uniforme dans le moulage à paroi mince prévient les défauts, garantit un écoulement fluide et maintient l'intégrité structurelle, améliorant ainsi l'efficacité et la qualité de la production avec une réduction des déchets et des temps de cycle plus rapides.

Le rôle de l’épaisseur de paroi uniforme dans le contrôle qualité

Je me souviens d'avoir travaillé sur un projet dans lequel le moindre écart dans l'épaisseur des parois entraînait une déformation inattendue. Ce fut une leçon difficile à retenir, mais elle a mis en évidence à quel point l’uniformité est cruciale. Des défauts tels que des déformations et des marques d'affaissement 15 se produisent lorsque les zones plus épaisses refroidissent plus lentement que les zones plus minces, provoquant des contraintes internes.

Flux de matériaux et intégrité structurelle

Sur un autre projet, j'ai remarqué à quel point une épaisseur de paroi incohérente perturbait le flux de matière lors de l'injection. Le produit s'est retrouvé avec des points faibles car certaines zones ont refroidi prématurément. Assurer une épaisseur uniforme aide à maintenir l’ intégrité structurelle 16 en favorisant un refroidissement uniforme et en solidifiant le produit final.

Efficacité des processus de production

Une épaisseur de paroi uniforme n'améliore pas seulement la qualité, elle augmente également l'efficacité. J'ai déjà réussi à réduire considérablement les temps de cycle simplement en maintenant une épaisseur constante. Moins de gaspillage et une production plus rapide sont devenus la nouvelle norme. Voici comment cela se décompose :

| Avantages | Explication |

|---|---|

| Temps de cycle réduit | Un refroidissement uniforme accélère le processus |

| Efficacité matérielle | Moins de gaspillage grâce à un débit constant |

| Rentabilité | Des taux de défauts plus faibles signifient moins de refus |

Considérations de conception

Dans mon processus de conception, maintenir une épaisseur de paroi uniforme est toujours une priorité. J'utilise de CAO pour simuler et analyser les problèmes potentiels à un stade précoce, économisant ainsi du temps et des ressources. Il s'agit avant tout de prévenir les problèmes avant qu'ils ne surviennent, en garantissant une production fluide à chaque étape du processus.

L'épaisseur de paroi uniforme empêche la déformation dans les moulures à paroi mince.Vrai

Une épaisseur constante assure un refroidissement uniforme, réduisant ainsi les contraintes internes.

Une épaisseur de paroi incohérente accélère le temps de cycle de production.FAUX

L'incohérence provoque un refroidissement inégal, augmentant le temps de cycle et les défauts.

Conclusion

La conception efficace de moules pour le moulage par injection à paroi mince nécessite d'optimiser le flux de matériaux, de maintenir une épaisseur de paroi uniforme et d'utiliser des techniques de refroidissement avancées pour améliorer la qualité et réduire les défauts.

-

Découvrez l'impact de l'ajustement de l'épaisseur des parois sur les coûts et l'efficacité de la production dans les processus de moulage à parois minces. ↩

-

Découvrez les outils de simulation qui permettent d'identifier les faiblesses potentielles dans la répartition de l'épaisseur des parois pendant la phase de conception. ↩

-

Découvrez des conceptions innovantes de canaux de refroidissement qui améliorent les temps de cycle et maintiennent la qualité des produits dans le moulage par injection. ↩

-

Découvrez comment la conductivité thermique affecte l'efficacité des moules et les temps de refroidissement. ↩

-

Découvrez des techniques pour évaluer la faisabilité économique de différents matériaux. ↩

-

Découvrez comment les canaux de refroidissement conformes optimisent l'efficacité du refroidissement dans des géométries de moules complexes. ↩

-

Découvrez pourquoi les inserts en cuivre-béryllium sont privilégiés pour leur excellente conductivité thermique. ↩

-

Obtenez des informations sur les techniques avancées qui améliorent l’efficacité du moulage à paroi mince. ↩

-

La découverte des meilleurs matériaux améliore la compréhension de leurs propriétés, contribuant ainsi à la prévention des défauts. ↩

-

La découverte des meilleurs matériaux améliore la compréhension de leurs propriétés, contribuant ainsi à la prévention des défauts. ↩

-

L'exploration de techniques d'optimisation peut conduire à une amélioration de l'efficacité et de la qualité du moulage. ↩

-

L'exploration de techniques d'optimisation peut conduire à une amélioration de l'efficacité et de la qualité du moulage. ↩

-

L'apprentissage des astuces de conception aide à créer des moules qui minimisent efficacement les défauts. ↩

-

L'apprentissage des astuces de conception aide à créer des moules qui minimisent efficacement les défauts. ↩

-

Découvrez les défauts courants tels que les marques d'évier dans le moulage par injection et leur impact sur la qualité du produit. ↩

-

Découvrez pourquoi le maintien de l’intégrité structurelle est crucial pour la durabilité et la fiabilité des produits moulés. ↩

-

Découvrez comment les outils de CAO aident les concepteurs comme Jacky à prévoir et à relever efficacement les défis de conception. ↩