Équilibrer la dureté et la résistance des matériaux revient à découvrir l'équilibre parfait de la vie. Les gens doivent choisir très soigneusement des options intelligentes et durables.

Trouver le bon équilibre entre dureté et ténacité est très important. Le type de moule, les caractéristiques du matériau plastique et les conditions de travail sont essentiels. Les petits moules de précision nécessitent une dureté élevée. La dureté augmente la précision. Les grands moules complexes nécessitent plus de solidité. La robustesse aide à gérer le stress.

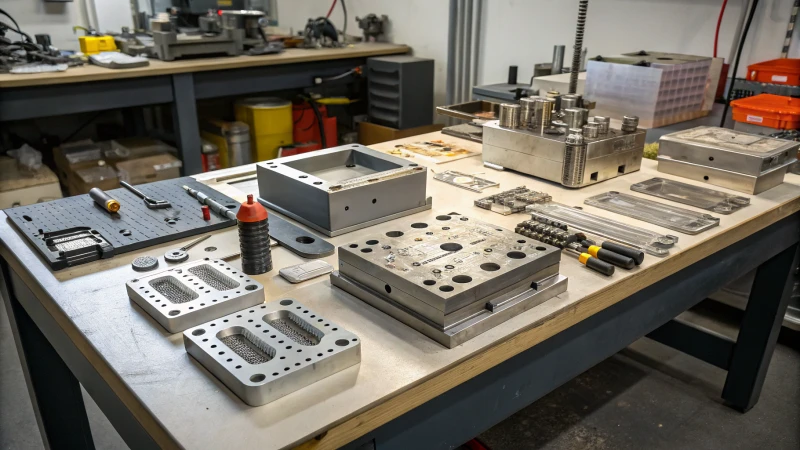

Je me souviens de mon premier grand projet à l'usine. Mon travail consistait à concevoir un moule pour une pièce électronique complexe. La tâche était d’une grande importance et j’ai appris que trouver le bon équilibre impliquait bien plus que de simples détails techniques. Il s’agissait de vraiment comprendre les petits détails des matériaux.

Les petits moules de précision doivent être très durs – environ 50-54HRC – pour conserver une précision nette. Mais la ténacité est également très importante ; c'est comme porter une ceinture de sécurité pour éviter les chocs surprises. Très important.

Les moules plus grands et plus complexes, comme ceux destinés aux pièces automobiles, présentent un défi différent. Ici, la ténacité est la clé car ces moules doivent supporter beaucoup de pression sans échouer. La ténacité doit être d'environ 8-10J/cm² tout en réduisant légèrement la dureté. Question importante.

Ensuite, il existe différents types de plastique. Les plastiques hautement chargés sont rugueux et nécessitent une couche externe dure pour éviter l’usure. Ils créent également des contraintes à l'intérieur qui peuvent briser un moule s'il n'est pas assez résistant.

En fin de compte, comprendre ces équilibres délicats, c’est comme créer de l’art. Chaque matériau a ses propres propriétés uniques et, en tant que concepteurs, nous devons écouter et prêter attention pour construire des objets à la fois beaux et solides.

Les petits moules de précision nécessitent une dureté plus élevée.Vrai

Les petits moules de précision ont besoin de dureté pour maintenir la précision dimensionnelle.

Les grands moules complexes privilégient la dureté plutôt que la ténacité.FAUX

Les grands moules complexes donnent la priorité à la robustesse pour résister aux contraintes.

- 1. Comment le type de moule affecte-t-il l’équilibre de dureté et de ténacité ?

- 2. Comment les caractéristiques des matériaux plastiques influencent-elles le choix des matériaux ?

- 3. Pourquoi l’environnement de travail est-il crucial pour la performance des matériaux ?

- 4. Comment garantir que les moules répondent à des exigences de durée de vie élevées ?

- 5. Conclusion

Comment le type de moule affecte-t-il l’équilibre de dureté et de ténacité ?

Imaginez un monde où les moindres détails de la conception des moules déterminent le succès de votre produit. Ce scénario est mon défi quotidien. Il est essentiel d’équilibrer la dureté et la ténacité des matériaux de moulage. La perfection est le but.

Le type de moule est crucial pour équilibrer la dureté et la ténacité. Sa taille, sa complexité et ses conditions de travail sont des facteurs importants. Les moules plus petits nécessitent généralement une dureté plus élevée. Les moules plus grands nécessitent une plus grande ténacité pour bien fonctionner. C'est très important.

Taille et structure du moule

J'ai travaillé avec de minuscules moules de précision et j'ai remarqué à quel point chaque petite pièce était importante. Chaque moule nécessitait une forte dureté (50-54HRC) pour une précision parfaite. Ils devaient également être résistants (3-5J/cm²) pour survivre aux petits accidents. C'est comme assembler une montre délicate. Chaque pièce doit être parfaitement ajustée.

En revanche, j'ai découvert que les grands moules pour pièces automobiles se concentraient sur la ténacité (8-10J/cm²). Ils devaient supporter beaucoup de pression et se plier sans se casser. C'est comme construire un gratte-ciel. Tenez bon, mais balancez-vous au gré du vent.

| Type de moule | Dureté (HRC) | Robustesse (J/cm²) |

|---|---|---|

| Petit moule de précision | 50-54 | 3-5 |

| Grand moule complexe | 48-50 | 8-10 |

Caractéristiques des matières plastiques

Je me souviens d'avoir géré des projets avec des plastiques résistants remplis de particules. Ces particules usaient toujours le moule. Il nous fallait des moules très durs (52-56HRC) pour résister à l'usure, mais suffisamment souples pour éviter les fissures (4-6J/cm²). Pensez-y comme à trouver les bonnes chaussures pour courir un long marathon – solides mais flexibles.

Avec des plastiques plus souples comme le PVC souple, le défi n’était pas une question d’usure. Il s’agissait plutôt de s’assurer qu’ils restent dans le moule. Un moule plus souple (46-48HRC) fonctionnait bien s'il restait résistant (6-8J/cm²) pour éviter de se plier lors du retrait du plastique.

Considérations sur l’environnement de travail

Travailler dans des endroits chauds m’a appris que les matériaux agissent différemment lorsqu’ils sont chauds. Nous avons utilisé un acier spécial pour maintenir les moules solides avec une dureté (48-52HRC) et une ténacité équilibrées (5-7J/cm²). Pensez à porter des couches pour rester au chaud. Les matériaux nécessaires pour bien fonctionner même à chaud.

Pour les moules utilisés de manière répétée, comme dans les grandes productions, l'astuce consistait à trouver un équilibre entre dureté (50-54HRC) et ténacité (4-6J/cm²). C'est comme construire un pont durable : solide et fiable.

Apprendre ces choses m'a montré à quel point le choix du bon moule aide à fabriquer les choses efficacement et bien. J'ai vraiment amélioré les conceptions pour certaines utilisations : une fabrication solide et efficace est devenue possible.

Pour plus d'idées sur le choix des matériaux de moule, consultez ce guide 1 .

Les petits moules de précision nécessitent une dureté de 50 à 54 HRC.Vrai

Les petits moules nécessitent une dureté élevée pour la précision dimensionnelle et la qualité.

Les grands moules complexes privilégient une ténacité de 10 à 12 J/cm².FAUX

Les grands moules ont besoin d'une ténacité de 8 à 10 J/cm² pour supporter les pressions d'injection.

Comment les caractéristiques des matériaux plastiques influencent-elles le choix des matériaux ?

Vous êtes-vous déjà demandé pourquoi la sélection du bon matériau plastique est vitale pour votre projet ?

Les propriétés du plastique telles que la dureté, la ténacité et la résistance thermique sont importantes dans le choix des matériaux. Ces caractéristiques déterminent si le plastique s'adapte bien à certains environnements et besoins fonctionnels. Il en résulte les meilleures performances. Cela affecte également la durabilité. Les coûts peuvent être très avantageux pour votre objectif.

Comprendre les caractéristiques du plastique

Lorsque j’ai débuté avec les plastiques, les différentes qualités m’ont étonné. Connaître ces traits ne sert pas seulement à apprendre ; c'est la clé de choix de conception judicieux. Vous trouverez ci-dessous les propriétés importantes sur lesquelles je m'appuie :

| Propriété | Définition |

|---|---|

| Dureté | Résistance à la déformation superficielle. Affecte la résistance à l’usure. |

| Dureté | Capacité à absorber l’énergie et à résister à la fracture. |

Le rôle de la dureté et de la ténacité

-

Plastiques hautement chargés :

- L'utilisation de plastiques chargés de fibre de verre 2 m'a appris qu'une dureté élevée (52-56HRC) protège contre l'usure due aux charges.

- La ténacité (4-6J/cm²) empêche les fissures sous pression.

-

Plastiques souples :

- Les plastiques plus souples comme le PVC nécessitent une dureté plus faible (46-48HRC) car ils s'usent moins.

- Pourtant, ils ont encore besoin d’une bonne ténacité (6-8J/cm²) pour le démoulage.

Matériau adapté à des types de moules spécifiques

-

Petits moules de précision :

- En créant de petits moules, je trouve qu'une dureté élevée (50-54HRC) est cruciale pour la précision.

- L'équilibrage avec une ténacité modérée évite les dommages dus aux impacts.

-

Grands moules complexes :

- Les grands moules, tout comme la résolution d'un puzzle, nécessitent plus de ténacité (8-10 J/cm²) en raison des pressions d'injection.

- Une dureté un peu plus faible aide à résoudre les problèmes de stress.

Considérations environnementales

Environnements à haute température

Travailler dans des environnements chauds 3 me met au défi de maintenir la stabilité des choses. L'utilisation de matériaux tels que les aciers pour matrices de travail à chaud conserve la dureté et la ténacité même à chaud. Ceci est vital pour des résultats à long terme.

Moules à haute durée de vie

Les moules utilisés nécessitent souvent une dureté (50-54HRC) et une ténacité équilibrées (4-6J/cm²). Il est important de conserver la précision sur de nombreuses utilisations pour éviter l'usure.

En explorant ces aspects, j'ai appris à choisir judicieusement et à réellement améliorer l'efficacité des produits. Mon ami Jacky excelle également dans l'équilibre entre l'apparence et la fonctionnalité.

Les plastiques hautement chargés nécessitent une dureté élevée pour résister à l’usure.Vrai

Les plastiques hautement chargés nécessitent une dureté élevée (52-56HRC) pour résister à l'usure causée par les charges.

Les plastiques souples nécessitent une ténacité inférieure à celle des plastiques durs.FAUX

Les plastiques souples nécessitent une ténacité plus élevée (6-8J/cm²) pour résister aux forces de démoulage.

Pourquoi l’environnement de travail est-il crucial pour la performance des matériaux ?

Avez-vous déjà réfléchi aux raisons pour lesquelles certains matériaux fonctionnent mieux à certains endroits ? Ce guide vous aide à découvrir comment l'environnement affecte le comportement des matériaux.

L'environnement de travail modifie considérablement les performances des matériaux en modifiant les conditions telles que la température, l'humidité et la pression. Ces facteurs ont un impact sur la résistance et l’efficacité des matériaux. Les designers et les producteurs doivent vraiment y penser. C'est très important.

Le rôle de la température dans la performance des matériaux

Pensez à travailler avec de l'acier moulé dans des conditions chaudes. Cela ressemble à la cuisson d'un gâteau : si la température est basse, le résultat ne sera pas bon. L'acier moulé doit conserver ses propriétés pour être fiable lorsqu'il chauffe. Quelques degrés peuvent modifier la dureté ou la résistance du matériau, ce qui a un impact sur l'ensemble de la chaîne de production.

| Température | Dureté (HRC) | Robustesse (J/cm²) |

|---|---|---|

| Température ambiante | 50-54 | 4-6 |

| Haute température | 48-52 | 5-7 |

Ces chiffres ne sont pas que des chiffres ; ils sont cruciaux pour la survie des moisissures en cas de chaleur élevée. En savoir plus sur les environnements à haute température 4 .

Impact de l'humidité et de la pression

Cuire par temps humide montre à quel point l’humidité peut tout changer. Il en va de même pour les matériaux. L'humidité influence leur croissance et leur usure, en particulier dans les moules de production en série. Un jour, un lot de moisissures a failli échouer parce que nous avions ignoré les niveaux d’humidité des plantes.

- Humidité élevée : le risque de rouille augmente, ce qui nécessite des matériaux qui y résistent.

- Variations de pression : pousser sur une éponge et sur une pierre est différent : la pression affecte la durabilité, nécessitant des matériaux plus solides.

Les matériaux tels que ceux utilisés pour les moules à haute durée de vie nécessitent un équilibre spécifique entre dureté et ténacité pour résister à des niveaux d'humidité variés.

Équilibrer la dureté et la robustesse

Il est important de trouver le bon mélange de dureté et de ténacité. De nombreuses heures sont consacrées à les ajuster pour des petits moules précis et des grands moules complexes, chacun nécessitant quelque chose de spécial.

- Petits moules de précision : Comme de doux horlogers ; besoin d'une dureté élevée mais d'une ténacité moyenne.

- Dureté élevée (50-54HRC) avec ténacité modérée (3-5J/cm²).

- Grands moules complexes : Plutôt des bâtisseurs solides ; besoin de moins de dureté mais de plus de ténacité pour le stress.

- Dureté inférieure (48-50HRC) mais ténacité plus élevée (8-10J/cm²).

Ces ajustements garantissent que les moules résistent à différentes contraintes opérationnelles, conservant ainsi la précision et la longévité.

Adaptation des matériaux dans divers environnements

C'est intéressant de voir comment les matières changent, comme s'habiller pour l'été ou l'hiver. Les plastiques chargés ont besoin de plus de dureté pour éviter l'usure, tandis que les plastiques plus souples ont besoin de plus de ténacité pour un moulage précis.

de plastiques hautement chargés et de plastiques souples illustrent comment les matériaux doivent s'adapter :

- Plastiques hautement chargés : nécessitent une dureté plus élevée (52-56HRC) pour résister à l’usure.

- Plastiques souples : Exigent une ténacité plus élevée (6-8J/cm²) pour une précision de démoulage.

Comprendre ces changements est plus que simple technique ; c'est un plan qui pourrait vraiment changer la façon dont nous sélectionnons les matériaux et concevons les moules. Des tableaux de bord de voiture aux minuscules appareils électroniques, bien faire les choses est comme l’harmonie d’un orchestre : tout fonctionne à merveille ensemble. Ces idées font plus que résoudre les problèmes actuels ; ils ouvrent la porte à de nouvelles solutions, voire même à un changement des normes de l'industrie. Des connaissances plus approfondies 5 sur ces changements pourraient conduire à des avancées étonnantes.

La température élevée réduit la dureté de l’acier du moule.Vrai

Les températures élevées abaissent la dureté de l'acier du moule de 50-54 HRC à 48-52 HRC.

L'humidité augmente la résistance de tous les matériaux.FAUX

L'humidité peut provoquer de la corrosion, sans nécessairement augmenter la ténacité.

Comment garantir que les moules répondent à des exigences de durée de vie élevées ?

Construire des moules durables implique bien plus que simplement choisir les bons matériaux. Cela signifie créer un héritage marqué par la précision et la force.

La conception de moules avec des exigences de durée de vie élevées nécessite un équilibre entre dureté et ténacité. Le type de moule, les caractéristiques des matériaux et l’environnement de travail sont des facteurs importants. Des moules durables et précis sont essentiels pour une utilisation prolongée. Les moisissures doivent rester solides. Très solide et fiable !

Comprendre l'impact du type de moule

Choisir un matériau pour un moule, c'est comme choisir les bons vêtements pour un événement spécial. Vous devez savoir exactement quel rôle il jouera. Je me souviens avoir travaillé sur de minuscules moules 6 pour des pièces électroniques. Ces moules devaient être très durs (50-54HRC) pour conserver leur forme. Pour les moules grands et complexes, comme ceux destinés aux pièces automobiles, la ténacité (8-10J/cm²) est devenue très importante. C'était comme s'habiller pour une aventure dans la nature : l'aspect pratique était la clé.

Équilibrer les traits matériels

Le type de plastique avec lequel vous travaillez change tout. Imaginez que c'est comme cuisiner ; les ingrédients définissent le plat. Les plastiques remplis de nombreuses particules, semblables à la farine grossière, ont besoin d'une plus grande dureté (52-56HRC) pour résister à l'usure. Les plastiques souples ressemblent davantage à du beurre – nécessitant une approche douce mais plus de robustesse pour être manipulés sans dommage. Il est important de penser à la quantité de charge plastique 7 qui use les moules.

| Type de plastique | Dureté (HRC) | Robustesse (J/cm²) |

|---|---|---|

| Très rempli | 52-56 | 4-6 |

| Plastique souple | 46-48 | 6-8 |

S'adapter aux conditions

Pensez à entrer dans un sauna avec un pull en laine : faire face à une chaleur élevée nécessite des choix de matériaux intelligents. Les moules utilisés à la chaleur doivent rester froids, comme ceux fabriqués à partir d’acier moulé à chaud. Une dureté de 48-52HRC et une ténacité de 5-7J/cm² aident les moules à rester stables sous la chaleur. Manipuler à haute température 8 signifie se concentrer sur l'impact de la chaleur sur les moules.

Moules durables pour une utilisation intensive

Courir un marathon demande de l’endurance – les moules utilisés des millions de fois nécessitent également de l’endurance. La résistance à l’usure est ici cruciale. C'est comme s'assurer que les chaussures avaient des semelles solides. Une dureté comprise entre 50 et 54 HRC et une ténacité comprise entre 4 et 6 J/cm² aident à éviter les fissures, permettant aux moules de rester précis pendant de nombreux cycles.

| Exigence | Dureté (HRC) | Robustesse (J/cm²) |

|---|---|---|

| Moules à haute durée de vie | 50-54 | 4-6 |

La reconnaissance de ces facteurs transforme la conception de moules en un art, garantissant longévité et fiabilité dans différents contextes de production. Explorez chaque élément pour mieux adapter les conceptions et les matériaux à leurs objectifs spécifiques.

Les moules à haute durée de vie nécessitent une dureté de 50 à 54 HRC.Vrai

Les moules à longue durée de vie nécessitent une dureté de 50 à 54 HRC pour la résistance à l'usure et la durabilité.

Les plastiques souples nécessitent des moules d'une ténacité élevée de 8 à 10 J/cm².FAUX

Les plastiques souples nécessitent une ténacité inférieure, généralement de 6 à 8 J/cm², et non de 8 à 10 J/cm².

Conclusion

Atteindre le bon équilibre entre dureté et ténacité dans les moules est crucial pour les performances, influencé par le type de moule, les caractéristiques du plastique et les conditions de travail.

-

Obtenez des informations sur la sélection des matériaux de moule appropriés pour diverses applications de moulage par injection. ↩

-

Explorez ce lien pour comprendre pourquoi une dureté élevée est cruciale lors de la manipulation de charges abrasives dans les plastiques. ↩

-

Découvrez les matériaux qui conservent leurs propriétés à haute température, garantissant ainsi la longévité et la stabilité des moules. ↩

-

Découvrez comment l'acier moulé à haute température maintient la stabilité, essentielle pour les opérations de moulage à long terme. ↩

-

Découvrez comment les facteurs environnementaux influencent les propriétés des matériaux dans les environnements de fabrication. ↩

-

Découvrez pourquoi les petits moules de précision nécessitent une dureté élevée pour assurer la précision. ↩

-

Découvrez comment les plastiques hautement chargés affectent l’usure et la durabilité des moules. ↩

-

Découvrez comment les températures élevées influencent les performances des moules et le choix des matériaux. ↩