Avez-vous déjà pensé à la façon dont les usines créent des objets en plastique du quotidien avec une telle précision ?

Les pièces standard importantes pour les moules à injection comprennent le cadre du moule, les pièces de guidage, les pièces d'éjecteur, les pièces du système d'injection et les pièces du système de refroidissement. Chaque pièce joue un rôle clé dans la réalisation d’un moulage précis et d’une production fluide.

Je me souviens de ma première exploration approfondie du moulage par injection et la complexité m'a vraiment dérouté au début. Au fil du temps, j’ai découvert qu’il était crucial d’en connaître les principales parties. Les pièces importantes comprennent le cadre du moule, les pièces de guidage, les pièces d'éjecteur, le système de déclenchement et le système de refroidissement. Ce ne sont pas seulement des morceaux de métal. Ils jouent un rôle clé en donnant vie à chaque pièce en plastique. Regardons de plus près comment chaque partie fonctionne ensemble pour atteindre la perfection.

Les cadres de moule ne sont pas essentiels dans les moules à injection.FAUX

Les cadres de moules sont essentiels pour maintenir tous les composants ensemble en toute sécurité.

Les pièces de guidage assurent l'alignement dans les moules à injection.Vrai

Les pièces de guidage sont essentielles pour un alignement précis pendant le processus de moulage.

- 1. Comment les cadres de moule influencent-ils l’efficacité du moulage par injection ?

- 2. Comment les pièces de guidage assurent-elles l’alignement du moule ?

- 3. Pourquoi les pièces d'éjecteur sont-elles cruciales pour la sortie du produit ?

- 4. Comment le système de contrôle affecte-t-il les performances du moule ?

- 5. Pourquoi les pièces du système de refroidissement dans les moules sont-elles si importantes ?

- 6. Conclusion

Comment les cadres de moule influencent-ils l’efficacité du moulage par injection ?

Les cadres de moules agissent comme l’épine dorsale du moulage par injection. Ces cadres augmentent silencieusement mais vitalement la précision et l'efficacité. Quel rôle jouent-ils secrètement ? Ils guident et refroidissent le processus jusqu'à ce qu'il soit parfait. Vous souhaitez savoir quel est leur véritable impact sur l’efficacité ?

Les cadres de moule aident le moulage par injection à mieux fonctionner. Ils offrent un soutien solide et maintiennent les choses parfaitement alignées avec des pièces de guidage. Ils refroidissent également correctement le processus. La conception et les matériaux de ces montures comptent beaucoup. Ils influencent la rapidité des cycles et la qualité des produits. L’efficacité dépend largement de ces choix.

Support structurel et précision

Les cadres de moule, composés de plaques de base et de plaques de moule fixes et mobiles, constituent l'épine dorsale du moulage par injection 1 . Ils assurent la stabilité, permettant une pression constante pendant le processus de moulage. Le choix entre des cadres de moules à portes larges ou fins peut influencer les temps de cycle et la qualité du produit.

| Taper | Caractéristiques | Impact sur l'efficacité |

|---|---|---|

| Grand cadre de portail | Gère de plus grands volumes de matériaux | Réduit le temps de cycle, prend en charge les moules plus lourds |

| Cadre de portail fin | Convient aux conceptions complexes | Augmente la précision, réduit le gaspillage de matériaux |

Rôle des pièces de guidage

Les broches et les manchons de guidage sont cruciaux pour aligner les composants du moule. Ces éléments maintiennent la précision nécessaire pour éviter les défauts et assurer un bon fonctionnement. Par exemple, un anneau de positionnement 2 garantit une installation précise du moule sur les machines, affectant directement le temps de configuration et la précision de l'alignement.

- Tailles des broches de guidage : disponibles dans des diamètres tels que 16 mm, 20 mm, garantissant que différentes tailles de moules sont adaptées sans compromettre la précision.

- Anneau de positionnement : les diamètres standard (par exemple, 100 mm, 120 mm) alignent les moules avec précision, réduisant ainsi les erreurs de configuration.

Efficacité du système d'éjection

Le système d'éjection, comprenant les broches et les plaques, détermine la rapidité avec laquelle les produits sont retirés des moules sans dommage. Un système bien conçu minimise les temps d'arrêt en permettant des cycles d'éjection plus rapides. Le choix des tailles d'éjecteur 3 affecte la rapidité avec laquelle les produits peuvent être libérés en toute sécurité.

Impact du système de contrôle

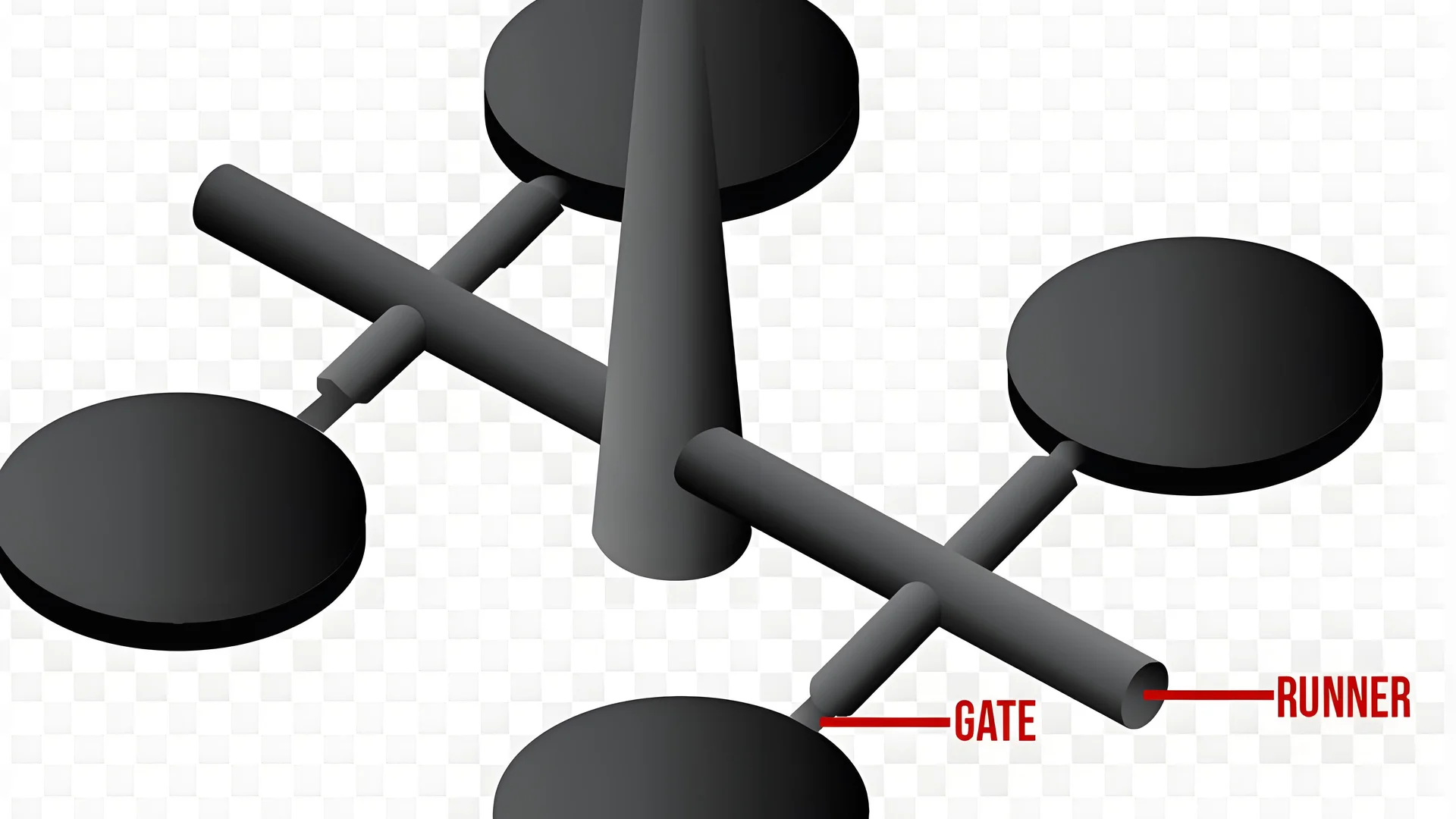

Le système de passage, comprenant des manchons de passage et des tiges de traction, guide efficacement le plastique dans la cavité du moule. Un dimensionnement approprié de ces pièces peut éviter les obstructions et assurer un flux constant de matériaux, améliorant ainsi l'efficacité du cycle.

- Tailles des manchons de porte : Les diamètres intérieurs comme 3 mm ou 4 mm déterminent le débit et la pression.

- Tiges de traction : Des variétés telles que les tiges en forme de Z facilitent le retrait facile du matériau solidifié.

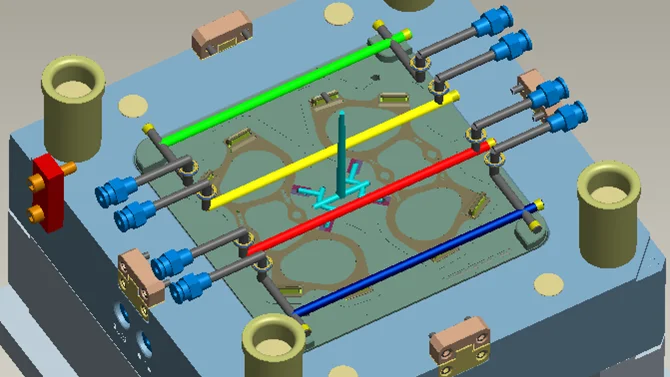

Optimisation du système de refroidissement

Les pièces du système de refroidissement, comme les conduites d'eau et les déflecteurs, déterminent l'efficacité avec laquelle la chaleur est évacuée du moule. Un refroidissement efficace réduit considérablement les temps de cycle en permettant un démoulage plus rapide et en réduisant la déformation du produit.

| Composant de refroidissement | Tailles/modèles standards | Efficacité |

|---|---|---|

| Joint de conduite d'eau | Spécifications des filetages PT1/8, PT1/4 | Assure des performances de refroidissement constantes |

| Déflecteur d'eau | Tailles personnalisées selon le canal | Dirige le flux pour un refroidissement uniforme |

Comprendre comment ces composants interagissent offre un aperçu de l’optimisation du moulage par injection pour une meilleure efficacité de production. En sélectionnant les cadres et composants de moules appropriés, les fabricants peuvent améliorer considérablement leurs capacités opérationnelles dans les processus de moulage par injection 4 .

Les grands cadres de porte réduisent le temps de cycle dans le moulage par injection.Vrai

Les grands cadres de portail traitent plus de matériaux, accélérant ainsi le processus.

Les broches de guidage ne jouent aucun rôle dans la précision de l'alignement du moule.FAUX

Les broches de guidage assurent un alignement précis, évitant ainsi les défauts.

Comment les pièces de guidage assurent-elles l’alignement du moule ?

Vous êtes-vous déjà demandé à quel point ces minuscules pièces de guidage sont cruciales pour le bon déroulement du moulage par injection ?

Les pièces de guidage telles que les broches de guidage et les manchons jouent un rôle important dans l'alignement précis des plaques de moule mobiles et fixes. Un alignement précis est essentiel pour éviter les erreurs, réduire les défauts et obtenir une excellente qualité de produit pendant la procédure de moulage par injection. Un bon alignement est nécessaire.

Un examen plus approfondi des broches et des manchons de guidage

Je me souviens de mon premier projet de conception de moules. Nerveux mais excité, j'ai fouillé dans les détails. J'ai trouvé les broches et les manchons de guidage fascinants. Ils constituent véritablement la base d’un alignement précis des moules. Habituellement, les broches de guidage restent sur la plaque de base du moule mobile, tandis que les manchons de guidage se trouvent de l'autre côté. Ensemble, ils permettent au moule de s'ouvrir et de se fermer en douceur, sans mouvement latéral. Ils sont vraiment importants !

Pourquoi les spécifications sont importantes

Au cours de ces premières années, j’ai appris comment même une petite erreur dans les spécifications provoquait des problèmes plus tard. Les pièces de guidage changent en fonction de la du cadre de moule 5 et de la machine utilisée. Les tailles courantes pour les broches de guidage incluent 16 mm, 20 mm et 25 mm.

| Pièce de guidage | Tailles standards |

|---|---|

| Goupille de guidage | 16 mm, 20 mm, 25 mm |

| Manchon de guidage | Tailles correspondantes |

La longueur ? Cela dépend de choses comme la hauteur du cadre du moule. Une observation rapide révèle des détails variés.

Anneaux de positionnement : les héros méconnus

En résolvant un problème d'alignement, j'ai découvert que les anneaux de positionnement fonctionnent en étroite collaboration avec les broches de guidage et les manchons. Ils s'adaptent parfaitement pour fixer le moule sur la machine. Une bonne précision conduit ici à un meilleur alignement global et c'est vraiment essentiel.

Taille et précision

Les anneaux de positionnement ont différentes tailles extérieures, telles que 100 mm et 120 mm. Choisir la bonne taille, c'est comme choisir les chaussures parfaites : c'est tout simplement parfait ! Le bon choix de bague de positionnement améliore la précision globale de l'alignement 6 .

Intégration avec les systèmes d'éjection et de déclenchement

D'après mon expérience, les pièces de guidage se connectent sans effort aux systèmes d'éjecteur et de déclenchement. Les broches d'éjection fonctionnent en douceur sans causer de problèmes d'alignement.

Considérations sur le système de refroidissement

Les pièces du système de refroidissement comme les conduites d’eau et les chicanes sont également très importantes. appropriée du système de refroidissement 7 empêche la déformation ou le désalignement dû à la dilatation thermique. Cela permet de conserver une structure solide, garantissant que les pièces de guidage font leur travail efficacement.

Les broches de guidage empêchent les mouvements latéraux dans les moules.Vrai

Les broches de guidage sont essentielles pour empêcher tout mouvement latéral lors de l’ouverture et de la fermeture du moule.

Les anneaux de positionnement ne sont pas pertinents pour l'alignement du moule.FAUX

Les anneaux de positionnement sont essentiels pour sécuriser les moules et assurer un alignement précis avec la machine.

Pourquoi les pièces d'éjecteur sont-elles cruciales pour la sortie du produit ?

Les pièces d'éjection passent souvent inaperçues dans le moulage par injection. Ils aident à démouler les produits en douceur. Ce travail maintient à la fois la qualité et l’efficacité élevées.

Les pièces d'éjection telles que les broches et les plaques sont cruciales dans le moulage par injection. Les produits moulés doivent être libérés en douceur de la cavité du moule, de sorte que ces pièces fonctionnent pour éviter tout dommage. Des normes de qualité élevées doivent être maintenues. C'est très important.

Le rôle des pièces d'éjection dans le moulage par injection

La première fois que j’ai vu une machine de moulage par injection en action, c’était comme si j’assistais à une danse mécanique. Tous les mouvements ont travaillé ensemble pour créer quelque chose de réel. Au centre de cette danse se trouvent les parties éjecteurs. Ils aident chaque produit à sortir facilement de son moule. Ces pièces inaperçues mais vitales (éjecteurs, plaques de poussée et plaques de fixation) évitent tout problème tel que le blocage des produits. Le collage provoque des défauts et des dommages.

Épingles d'éjection (tiges de poussée) : elles sont comme des mains douces qui poussent le produit moulé vers l'extérieur. Ils existent en plusieurs tailles et formes, adaptées aux besoins de chaque moule. Choisir le bon diamètre est crucial, de 1 mm à 10 mm. Choisir la bonne taille est très important.

Plaques de poussée et plaques de fixation : ces pièces constituent la force derrière le processus d'éjection, poussant les produits vers l'extérieur en douceur. Ils ont tout mis en place pour un fonctionnement parfait, comme si on organisait un concert pour une performance sans faille.

| Composant | Fonction | Tailles standards |

|---|---|---|

| Broches d'éjection | Éjecte les produits | 1 mm – 10 mm |

| Plaques de poussée | Puissance de transmission | Personnalisable |

Qualité et Précision

Tout comme une horloge dépend du bon fonctionnement de chaque petite pièce, les pièces d'éjection fonctionnent en douceur avec d'autres composants tels que les pièces de guidage 8 et les systèmes de déclenchement. Ces pièces garantissent que tout s'aligne correctement lors de l'utilisation du moule, évitant ainsi les problèmes d'alignement.

Chaque fois que j’observe ces pièces à l’œuvre, j’admire leur force. Ils sont conçus pour durer de nombreux cycles sans se plier. Cette force conduit à la création fiable de produits de haute qualité.

Intégration avec la conception de moules

Choisir le cadre de moule 9 revient à sélectionner la bonne étape pour notre présentation de moulage. Il doit s’adapter parfaitement à toutes ces pièces essentielles. Pendant le processus de conception, la prise en compte des tailles des produits et des détails de la machine permet à chaque pièce de s'adapter parfaitement.

Comprendre le rôle de chaque pièce dans cette configuration complexe permet aux concepteurs comme Jacky de réduire les défauts et d'augmenter l'efficacité. Cette approche détaillée permet de résoudre efficacement tout problème d’éjection. Cela permet vraiment de garantir le bon déroulement de la production, car les pièces d'éjection font de leur mieux.

Les broches d'éjection vont de 1 mm à 10 mm de diamètre.Vrai

Les tailles standard des éjecteurs vont de 1 mm à 10 mm.

Les plaques de poussée sont de taille standardisée comme les éjecteurs.FAUX

Les plaques de poussée sont personnalisables en fonction des besoins de conception.

Comment le système de contrôle affecte-t-il les performances du moule ?

Certains moules fonctionnent mieux que d’autres. La raison en est souvent le système de contrôle. Ce système joue un rôle crucial dans la qualité du produit final.

Le système de contrôle joue un rôle crucial dans les performances du moule. Il détermine la manière dont le matériau fondu s'écoule dans le moule. Un gate bien conçu contribue à augmenter les taux de remplissage. Cela réduit également les poches d’air. Les défauts deviennent moins nombreux. Cette méthode conduit à une meilleure qualité du produit. Une qualité véritablement supérieure vient d’une conception soignée.

Importance des systèmes de portes dans les performances du moule

Le système d’entrée est crucial dans la conception des moules, agissant comme le cœur du moulage en dirigeant le matériau en fusion là où il doit aller. Des composants tels que le manchon de porte 10 et les tiges de traction sont essentiels pour déplacer le matériau en douceur de la machine dans le moule.

Un système de contrôle bien conçu peut avoir un impact significatif sur un projet en réduisant les turbulences et en évitant les défauts tels que les bulles d'air. En fonction de la tâche à accomplir, différents modèles sont sélectionnés en fonction de la forme et du matériau du produit.

Composants d'un système de portail

| Composant | Description |

|---|---|

| Manchon de porte | S'adapte entre la buse et le canal de moule ; la taille compte |

| Tige de traction | Efface les matériaux solidifiés ; assure la propreté |

Manchon de porte : Cette pièce s'insère entre la buse et le canal du moule. Trouver la bonne taille pour correspondre à la buse d’injection est vraiment important.

Tige de traction : Celles-ci maintiennent la propreté en éliminant les matériaux solidifiés. Ils sont très importants pour le bon fonctionnement.

Impact des systèmes de portes sur le flux de matières

Imaginez que vous versez un milk-shake épais avec une petite paille : c'est à cela que ressemble un mauvais système de contrôle. Une conception appropriée permet au matériau de remplir le moule rapidement et uniformément, évitant ainsi les défauts tels que les projections courtes ou les déformations.

La précision avec les pièces de guidage 11 , telles que les broches de guidage et les manchons, est toujours nécessaire. Ils maintiennent tout aligné, réduisant ainsi les risques qui nuisent à la cohérence du produit.

Influence sur les taux de refroidissement

Le contrôle des taux de refroidissement est un avantage caché d’une bonne conception de gate. Avec des pièces telles que les joints de conduites d'eau de refroidissement 12 , un refroidissement uniforme est possible, évitant ainsi les contraintes ou les fissures. Un simple ajustement peut faire une grande différence.

Exemples de configurations de système de portail

En fonction de mon travail, je choisis parmi différentes configurations :

- Edge Gate : Convient aux surfaces planes ; contrôle bien la direction du flux.

- Tunnel Gate : Idéal pour les systèmes automatisés ; pas besoin de couper à la main.

- Fan Gate : Les tartinades fondent uniformément ; idéal pour les pièces plus grandes.

Connaître ces choix aide les concepteurs à choisir la meilleure configuration pour des utilisations spécifiques tout en tenant compte de du cadre de moule 13 et des résultats de production efficaces.

Les systèmes de portes réduisent les bulles d'air dans les moules.Vrai

Une conception appropriée du portail garantit un flux fluide, empêchant les bulles d’air.

Les vannes de ventilation ne conviennent pas aux grandes pièces.FAUX

Les grilles de ventilation répartissent la fonte uniformément, ce qui les rend idéales pour les grandes pièces.

Pourquoi les pièces du système de refroidissement dans les moules sont-elles si importantes ?

Avez-vous déjà réfléchi à la raison pour laquelle les pièces du système de refroidissement des moules sont si importantes ?

Certaines parties des systèmes de refroidissement dans les moules, comme les joints des conduites d'eau de refroidissement et les déflecteurs d'eau, sont essentielles au contrôle de la température. Ils diffusent efficacement la chaleur. Cela permet d'éviter des défauts comme la déformation. Les temps de cycle deviennent plus courts. La qualité des produits s'améliore dans le moulage par injection.

Comprendre les pièces du système de refroidissement

Dans le moulage par injection, les systèmes de refroidissement sont très importants. Ils changent vraiment la donne. Différentes pièces travaillent ensemble pour maintenir la température pendant le moulage. Deux parties importantes sont les joints des conduites d'eau de refroidissement 14 et les déflecteurs d'eau 15 .

-

Joint de tuyau d'eau de refroidissement : ce sont les connecteurs cachés reliant les sources de refroidissement extérieures au noyau d'un moule. Les tailles de filetage correctes, comme PT1/8 ou PT1/4, affectent réellement le flux de chaleur.

-

Déflecteur d'eau : Considérez-les comme des contrôleurs de circulation de votre eau de refroidissement, la guidant précisément là où elle doit aller. Ce contrôle maintient des températures uniformes et maintient la qualité du produit à un niveau très élevé.

Avantages d’un bon système de refroidissement

Lorsque j’ai remarqué pour la première fois comment un bon système de refroidissement réduisait les temps de cycle, j’ai eu l’impression d’être témoin de magie. Un refroidissement plus rapide signifie une production plus rapide. C’est une énorme victoire en termes d’efficacité. La cohérence dans la taille et l’apparence du produit s’ensuit également.

| Avantage | Description |

|---|---|

| Temps de cycle réduit | Un refroidissement plus rapide entraîne des cycles de production plus rapides, augmentant ainsi l’efficacité globale de la fabrication. |

| Qualité du produit améliorée | Un refroidissement uniforme réduit les défauts, garantissant ainsi la cohérence des dimensions et de l'apparence du produit. |

Ne vous souciez plus des changements de formes et de la destruction de tout le travail acharné.

Intégration de systèmes de refroidissement dans la conception de moules

Concevoir des moules avec un bon refroidissement ne se limite pas au choix des pièces ; c'est comme créer un chef-d'œuvre qui équilibre forme et fonction. Lors de la conception, je regarde tout, depuis le cadre du moule 16 jusqu'à l'endroit où va chaque pièce pour permettre à la chaleur de se disperser facilement.

Un cadre de moule bien conçu est comme les fondations d'une maison : il supporte tout et fournit de l'espace pour les canaux de refroidissement essentiels. Ce mélange minutieux permet un meilleur contrôle de la chaleur et maintient la solidité du moule tout en préservant la qualité du produit fini.

Chaque conception parfaite donne l’impression de déchiffrer un ancien code d’excellence en matière de fabrication.

Connaître les rôles et les fonctions de ces pièces n'est pas seulement technique ; c'est la clé pour construire des moules fiables répondant aux besoins de production sans perte de qualité ou d'efficacité.

Les joints des conduites d'eau de refroidissement assurent un transfert de chaleur efficace.Vrai

Ils connectent des sources de refroidissement externes aux canaux internes, facilitant ainsi la dissipation de la chaleur.

Les déflecteurs d'eau ne sont pas nécessaires pour les systèmes de refroidissement des moules.FAUX

Ils dirigent le flux d’eau de refroidissement, assurant une répartition uniforme de la température.

Conclusion

Les pièces standard essentielles pour les moules à injection comprennent les cadres de moule, les pièces de guidage, les systèmes d'éjection, les systèmes de portes et les composants de refroidissement, chacun étant crucial pour une production plastique efficace et précise.

-

Découvrez des informations détaillées sur la façon dont les cadres de moules stabilisent et améliorent les processus de moulage par injection. ↩

-

Découvrez comment les anneaux de positionnement garantissent un alignement précis et réduisent les erreurs de configuration dans les installations de moules. ↩

-

Comprenez l'importance de choisir les bonnes tailles de broches d'éjection pour améliorer les cycles d'éjection. ↩

-

Explorez des stratégies pour améliorer l'efficacité du moulage par injection grâce à une sélection optimale des composants. ↩

-

Explorez les tailles de cadre de moule standard pour comprendre leur impact sur les spécifications des pièces de guidage. ↩

-

Découvrez comment les anneaux de positionnement améliorent la précision de l'alignement lors de l'installation du moule. ↩

-

Comprenez comment les systèmes de refroidissement interagissent avec les pièces de guidage pour maintenir l'alignement du moule. ↩

-

Découvrez comment les broches de guidage assurent un alignement précis du moule, évitant ainsi les défauts lors du démoulage du produit. ↩

-

Explorez les facteurs qui influencent la sélection du cadre de moule pour accueillir efficacement les pièces d'éjecteur. ↩

-

Découvrez le rôle des manchons de porte dans le guidage de la matière fondue dans les moules pour des performances optimales. ↩

-

Découvrez comment les broches de guidage garantissent un alignement précis du moule et une qualité de produit constante. ↩

-

Découvrez comment les joints standard contribuent à un refroidissement efficace dans les systèmes de moules. ↩

-

Comprendre les différentes spécifications des cadres de moules pour optimiser les configurations de fabrication. ↩

-

Découvrez comment ces joints améliorent la dissipation de la chaleur et préviennent les défauts des produits moulés. ↩

-

Découvrez comment les composants de refroidissement améliorent les performances des moules et la qualité des produits. ↩

-

Comprenez comment la conception du cadre de moule contribue à une gestion thermique efficace. ↩