Vous connaissez ces petits boutons fidèles sur votre chemise préférée ? Vous êtes-vous déjà demandé comment ils sont fabriqués ?

Les machines de moulage par injection créent des moules à boutons en concevant des cavités précises, en utilisant des matériaux comme l'ABS ou le PP , et en exécutant un processus de fusion, d'injection, de refroidissement et d'éjection du plastique.

Je me souviens de ma première visite dans une usine de moules. Le bourdonnement des machines, la danse précise du métal et du plastique : c’était fascinant. Comprendre la conception des moules est essentiel. Les cavités doivent épouser parfaitement la forme du bouton, tandis que les éjecteurs extraient délicatement le produit fini sans l’abîmer. J’ai appris que le choix du matériau est tout aussi important. L’ABS et le PP sont des choix populaires pour leur durabilité et leur finition. Observer le plastique fondre et se répandre dans les moules, c’était comme assister à un spectacle magique : l’art de transformer de simples granulés en objets d’une beauté fonctionnelle. Et quand ces boutons sortent enfin, froids et prêts à orner une nouvelle pièce, on ressent une immense satisfaction.

Le moulage par injection utilise exclusivement du plastique ABS pour les moules à boutons.FAUX

L'ABS et le PP sont couramment utilisés, et pas seulement l'ABS.

Le refroidissement est une étape du processus de moulage par injection.Vrai

Le refroidissement solidifie le plastique dans la cavité du moule.

- 1. Quel est l'impact de la conception du moule sur la fabrication des boutons ?

- 2. Quels plastiques sont les plus adaptés à la fabrication de boutons ?

- 3. Comment fonctionne le procédé de moulage par injection pour les boutons ?

- 4. Pourquoi le refroidissement est-il essentiel dans le moulage par boutons ?

- 5. Comment garantir la qualité et la régularité de la production de boutons ?

- 6. Conclusion

Vous êtes-vous déjà demandé comment un objet aussi petit qu'un bouton pouvait contenir une telle complexité de conception ?

La conception des moules est cruciale dans la fabrication des boutons ; elle détermine l’apparence du bouton, garantit la précision de sa taille et améliore l’efficacité de la production grâce à des cavités, des systèmes d’éjection et des points d’injection bien conçus pour assurer l’uniformité.

Importance de la conception des cavités

Je me souviens de la première fois où j'ai découvert les coulisses de la fabrication des boutons. C'était comme plonger dans un univers d'une précision extrême. Au cœur de ce processus méticuleux se trouve la conception des cavités. Imaginez sculpter un chef-d'œuvre miniature qui s'emboîte parfaitement dans son moule : c'est l'essence même de la conception des cavités dans la fabrication des boutons. Chaque cavité est façonnée pour correspondre aux dimensions et aux caractéristiques souhaitées du bouton. Qu'il s'agisse d'un simple bouton circulaire ou d'une forme plus complexe, la cavité détermine sa forme.

| Aspect de la cavité | Fonction |

|---|---|

| Forme et taille | Détermine les dimensions du bouton |

| Multicavité | Améliore l'efficacité de la production |

Les moules multicavités sont comme une douzaine de boulanger, mais pour les boutons : ils permettent de former plusieurs boutons simultanément, ce qui accélère la production et optimise le processus.

Considérations relatives au système d'éjection

Un système d'éjection efficace est indispensable pour ces minuscules boutons. Je me souviens de mon mentor qui expliquait que les broches d'éjection sont comme des mains délicates qui soulèvent les boutons avec précaution, sans les abîmer. Ces broches doivent être placées stratégiquement, souvent dans des endroits discrets comme l'arrière du bouton. C'est cette attention au détail qui garantit que chaque bouton ressort intact et prêt à l'emploi.

Rôle de la conception des portails

Le choix de l'emplacement des points d'injection dans un moule est comparable à la recherche de l'emplacement idéal pour un tableau : il doit être parfaitement ajusté pour ne pas en altérer la beauté. En plaçant ces points dans des zones moins visibles, les concepteurs de moules préservent la perfection de la surface avant de chaque bouton.

Pour en savoir plus sur les principes du moulage par injection 1 , il est crucial de comprendre l'impact de la conception de la porte.

Impact du choix des matériaux

Choisir le bon matériau, c'est comme choisir le bon tissu pour une robe : cela influe sur tout, de la durabilité à l'apparence.

| Matériel | Propriétés |

|---|---|

| ABS | Durable et facile à colorer |

| polypropylène | Souple et résistant aux produits chimiques |

Des matériaux comme l'ABS et le polypropylène présentent chacun des avantages différents. L'ABS est durable et se colore facilement, tandis que le polypropylène offre flexibilité et résistance chimique. Il est fascinant de constater comment chaque matériau peut améliorer ou modifier l'aspect et le toucher du produit final.

Explorez les thermoplastiques adaptés aux boutons 2 pour voir comment les choix de matériaux influencent la conception.

Comprendre le processus de moulage par injection

Je compare toujours le processus de moulage par injection à une émission culinaire de haut niveau : tout doit être parfaitement synchronisé et mesuré. Les granulés de plastique sont fondus et injectés dans des moules, à l’image des ingrédients d’une recette qui doivent s’harmoniser pour former un tout harmonieux. La précision à chaque étape garantit une qualité constante.

- Fusion et injection : Le plastique est fondu puis injecté sous pression pour remplir parfaitement les cavités du moule.

- Refroidissement et éjection : Une fois rempli, le plastique refroidit et durcit avant d'être éjecté en douceur par le système d'éjection.

Découvrez comment fonctionnent les machines de moulage par injection 3 pour mieux comprendre chaque étape de ce processus.

Chaque élément de la conception du moule contribue à la fabrication efficace et constante de boutons de haute qualité. La maîtrise de ces facteurs nous permet d'affiner notre approche et d'optimiser ainsi l'utilisation des ressources et la qualité du produit.

Les moules multicavités réduisent le temps de production.Vrai

Les moules multicavités permettent de former plusieurs boutons simultanément, ce qui augmente l'efficacité.

L'ABS ne convient pas à la fabrication de boutons.FAUX

L'ABS est un matériau durable et facile à colorer, ce qui le rend idéal pour la fabrication de boutons.

Vous êtes-vous déjà demandé pourquoi certains boutons sont plus agréables au toucher que d'autres ? Tout est une question de choix du plastique !

Pour la fabrication de boutons, l'ABS offre la durabilité, le polypropylène la flexibilité et le polycarbonate la résistance. Ces plastiques sont idéaux pour le moulage par injection, garantissant qualité et efficacité.

Comprendre les exigences relatives aux matériaux des boutons

Le choix du plastique est primordial car il influe sur la durabilité , la finition et le coût du produit final. Examinons trois plastiques couramment utilisés dans la fabrication de boutons :

Acrylonitrile Butadiène Styrène ( ABS )

- Caractéristiques : Ce bouton est idéal pour un produit robuste et flexible, capable de résister à l’usure. Sa finition lisse est parfaite pour les couleurs éclatantes et les motifs détaillés.

- Utilisation : Vous vous souvenez de cette fois où je cherchais le bouton parfait pour une veste ? L’ABS m’a sauvé la mise car il a permis de conserver l’esthétique sans sacrifier la solidité.

Polypropylène ( PP )

- Propriétés : Si vous recherchez un matériau léger et résistant aux produits chimiques, le polypropylène est fait pour vous. Il offre le toucher doux que vous recherchez.

- Utilisation : Pensez à ces pulls douillets ou à ces vêtements de plein air — PP leur donnent un aspect parfait.

Polycarbonate ( PC )

- Propriétés : Besoin de quelque chose d'extrêmement résistant ? Le polycarbonate est le matériau idéal pour une résistance aux chocs élevée.

- Utilisation : Je me souviens avoir conçu des uniformes qui devaient résister à des conditions difficiles ; en polycarbonate étaient la solution idéale.

| Type de plastique | Propriété clé | Utilisation typique |

|---|---|---|

| ABS | Force et finition | Boutons brillants et polis |

| PP | Flexibilité | Vêtements à boutons souples |

| PC | Résistance aux chocs | applications industrielles |

Exploration du procédé de moulage par injection

La fabrication des boutons fait souvent appel au moulage par injection⁵ , un procédé permettant une production efficace en grande série. Voici comment cela fonctionne :

- Conception du moule : chaque détail compte. De la taille de la cavité aux systèmes d’éjection, tout doit être parfaitement maîtrisé pour éviter les défauts.

- Fusion des matériaux : Je me souviens avoir été stupéfait par la précision nécessaire pour chauffer ces granulés de plastique exactement comme il faut, surtout avec l'ABS , qui fond entre 200 et 260 °C.

- Injection et refroidissement : le timing est crucial. La façon dont le plastique fondu remplit le moule et se solidifie peut faire toute la différence pour le produit final.

Chaque étape garantit que les boutons répondent aux exigences esthétiques et fonctionnelles, comme le soulignent les experts en moulage. La maîtrise de ces matériaux et procédés vous permettra de produire des boutons de haute qualité, adaptés à des besoins spécifiques. Qu'il s'agisse de privilégier l'esthétique ou la fonctionnalité, le choix du plastique approprié fait toute la différence.

Les boutons en ABS sont idéaux pour les couleurs vives.Vrai

L'ABS offre une finition lisse, permettant une coloration et un polissage faciles.

Le polycarbonate est idéal pour les boutons souples des vêtements pour enfants.FAUX

Le polycarbonate est utilisé pour les applications soumises à de fortes contraintes, et non pour les boutons souples.

Vous êtes-vous déjà demandé comment sont fabriqués les petits boutons de votre chemise ? Laissez-moi vous emmener dans les coulisses du monde fascinant du moulage par injection, où précision et créativité s’unissent pour rendre les objets du quotidien véritablement remarquables.

Le procédé de moulage par injection pour les boutons comprend le moulage avec des cavités spécifiques, la sélection des matières plastiques, leur fusion et leur injection dans les moules, leur refroidissement et leur éjection. Ceci permet une production à grande échelle, homogène et précise.

Comprendre la conception des moules pour boutons

Quand j'ai découvert la conception de moules, j'ai eu l'impression de percer un mystère. Le moule pour boutons est fabriqué avec une précision méticuleuse pour correspondre parfaitement à notre vision. Chaque cavité est comme un plan miniature du bouton lui-même. Je me souviens d'être resté bouche bée devant la machine qui estampait des moules circulaires, chacun parfaitement adapté aux boutons ronds dont nous avions besoin.

Les systèmes d'éjection sont tout aussi fascinants. Ces éjecteurs fonctionnent comme de petits doigts qui extraient délicatement les boutons finis sans les abîmer. Et n'oublions pas le système d'éjection : véritable héros méconnu, il préserve l'aspect impeccable de nos boutons en masquant les marques sur les parties les moins visibles.

Choisir les bons matériaux

Choisir le bon matériau, c'est un peu comme choisir l'ingrédient parfait pour une recette. J'ai testé différents plastiques, comme l'acrylonitrile butadiène styrène ( ABS ) pour sa durabilité et sa finition lisse – idéal pour des boutons qui doivent avoir une allure élégante. Il y a aussi le polypropylène 7 ( PP ), que j'apprécie pour sa flexibilité et sa résistance chimique. Et pour les boutons robustes qui nécessitent de la solidité, le polycarbonate ( PC ) est la solution idéale.

| Type de matériau | Propriétés |

|---|---|

| ABS | Finition durable et lisse |

| PP | Souple et résistant aux produits chimiques |

| PC | Rigide, haute résistance |

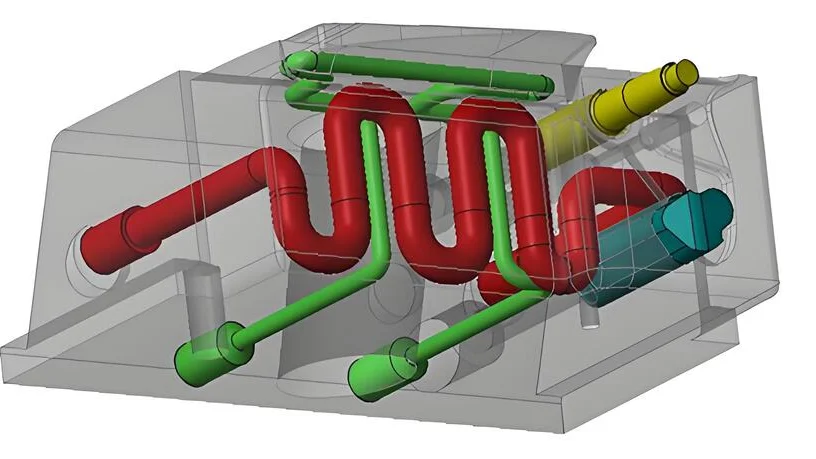

Le procédé de moulage par injection

-

Fusion du matériau : Introduire ces granulés de plastique dans la trémie et les regarder se transformer en une matière fondue magique à des températures précises (comme 200-260 °C pour l’ABS) est une partie fascinante du processus.

-

Injection dans le moule : Une fois le matériau fondu, on procède à l’injection. C’est fascinant de voir la machine acheminer avec précision ce liquide dans les cavités du moule. J’ai passé d’innombrables heures à ajuster la pression pour garantir une répartition uniforme, un point crucial pour nos petits boutons.

-

Refroidissement et démoulage : Enfin, une pause : la phase de refroidissement. La patience est de mise pendant que le plastique se solidifie. Une fois refroidi, place au spectacle ! Le moule s’ouvre et des boutons parfaitement formés en sortent, prêts à recommencer ce cycle fascinant.

Pour des informations plus détaillées sur la conception de moules pour des applications 8 , il existe de nombreuses ressources à explorer.

L'ABS est utilisé pour sa finition lisse dans le moulage des boutons.Vrai

L'ABS a été choisi pour ses propriétés mécaniques et sa finition lisse.

Les boutons en polycarbonate sont réputés pour leur flexibilité.FAUX

Le polycarbonate est rigide, non flexible ; le PP offre de la flexibilité.

Vous connaissez ce moment où un simple ajustement fait toute la différence ? C'est exactement ce que fait le refroidissement dans le moulage des boutons !

Le refroidissement lors du moulage des boutons solidifie le plastique fondu, garantissant la forme, la qualité et la durabilité, tout en influençant le temps de cycle et l'efficacité énergétique, essentiels pour des boutons sans défaut.

Le rôle du refroidissement dans la solidification du bouton

Je me souviens de la première fois où j'ai assisté au processus de moulage des boutons . C'était fascinant de voir à quel point la phase de refroidissement était cruciale pour garantir la perfection de chaque bouton. Durant cette phase, le plastique fondu se solidifie dans le moule, reproduisant fidèlement chaque détail du design. Un refroidissement adéquat évite les problèmes de déformation ou de remplissage incomplet, des difficultés fréquentes lorsque cette étape est bâclée.

Impact sur l'efficacité de la production

Trouver le juste équilibre entre vitesse et précision, c'est comme marcher sur un fil. D'un côté, un refroidissement plus rapide réduit les temps de cycle et améliore la productivité. De l'autre, un refroidissement trop rapide peut engendrer des défauts, une leçon que j'ai apprise à mes dépens ! Imaginez attendre la fin d'une production pour finalement découvrir des imperfections : c'est une véritable leçon de patience et de précision.

| Paramètre | Effet sur le refroidissement |

|---|---|

| Matériau de moule | La conductivité influe sur la vitesse |

| Canaux de refroidissement | Le design influence l'uniformité |

| Type de plastique | Les différents plastiques ont des besoins de refroidissement différents |

Conception des systèmes de refroidissement

La conception stratégique des systèmes de refroidissement est un art. D'après mon expérience, un positionnement correct des canaux de refroidissement garantit une répartition uniforme de la température, évitant ainsi les points chauds susceptibles d'endommager la surface d'un bouton. J'ai constaté comment un refroidissement inégal peut laisser des marques de tension, ce qu'aucun concepteur ne souhaite.

- Exemple : Imaginez un bouton présentant une surface irrégulière à cause d'une mauvaise conception du système de refroidissement ; c'est frustrant, mais évitable.

Incidence énergétique et implications en matière de coûts

Un refroidissement efficace ne se résume pas à la qualité : il est aussi synonyme de durabilité et de réduction des coûts. En optimisant le temps de refroidissement¹¹ , nous pouvons diminuer la consommation d’énergie, réduire les coûts d’exploitation et limiter notre impact environnemental. Chaque ajustement contribue à réduire notre empreinte carbone tout en maintenant une production de haute qualité.

Grâce à ces informations, des professionnels comme Jacky peuvent optimiser leurs procédés de moulage de boutons afin d'allier parfaitement esthétique et fonctionnalité. L'objectif est d'atteindre la perfection à chaque pression sur le moule.

Le refroidissement influe sur la durée du cycle de moulage des boutons.Vrai

Un refroidissement adéquat réduit le temps de cycle, augmentant ainsi l'efficacité de la production.

Un refroidissement inégal permet d'obtenir des surfaces de boutons parfaites.FAUX

Un refroidissement inégal provoque des marques de tension et des surfaces irrégulières sur les boutons.

Vous êtes-vous déjà demandé comment les boutons de vos appareils préférés sont fabriqués avec une telle précision et une telle régularité ? C’est un processus fascinant !

Garantir la qualité et la régularité des boutons grâce à une conception précise des moules, une sélection stratégique des matériaux et un moulage par injection méticuleux, assurant ainsi des produits fiables et visuellement attrayants.

Comprendre la conception des moules pour boutons

Lorsque j'ai commencé à concevoir des moules, j'ai eu l'impression de résoudre un puzzle complexe. Imaginez créer un moule à bouton de 12 pouces qui doit reproduire chaque détail, même infime. Tout commence par la fabrication de cavités aux dimensions exactes du bouton. Le système d'éjection entre ensuite en jeu, garantissant un démoulage fluide et sans accroc. Sans oublier la conception des canaux d'injection : ces minuscules ouvertures doivent être parfaitement positionnées pour éviter toute imperfection.

| Composant | Fonction |

|---|---|

| Conception de cavité | Correspond à la taille et à la forme du bouton |

| Système d'éjection | Retrait facile des boutons |

| Conception de portail | Minimise les imperfections de surface |

Sélection des matériaux pour assurer la cohérence

Ah, le plaisir de choisir le bon matériau ! Je me souviens de ce moment passé devant un rayon rempli de granulés de plastique, comme un enfant dans une confiserie. Il y a l'ABS , pour sa finition lisse, idéale pour les couleurs éclatantes. Ensuite, il y a le PP , le matériau de prédilection pour sa flexibilité et sa résistance chimique, un vrai fidèle compagnon. Et pour les boutons ultra-résistants, le PC est la solution idéale.

- ABS : Finition lisse, facile à colorer

- PP : Souple et résistant aux produits chimiques

- PC : Haute résistance, rigide

Le procédé de moulage par injection expliqué

L' 13 du moulage par injection , c'est là que la magie opère. On commence par faire fondre des granulés de plastique jusqu'à obtenir la consistance idéale pour l'injection dans les moules. J'ai passé d'innombrables heures à peaufiner les réglages de température et de pression pour obtenir le bouton parfait à chaque fois. Vous seriez surpris de voir comment ces ajustements transforment le produit final.

Étapes du processus :

- Fusion : Les granulés sont fondus dans la machine.

- Injection : Le plastique fondu est injecté dans des moules.

- Refroidissement : Le plastique refroidit et se solidifie avant l'éjection.

Chaque étape exige précision et soin. En optimisant ces processus, je peux garantir que chaque bouton répond, voire dépasse, les exigences de qualité. Pour ceux qui souhaitent en savoir plus sur les techniques avancées, se plonger dans les progrès du moulage par injection plastique (niveau 14) peut s'avérer extrêmement enrichissant.

Les boutons en ABS sont très flexibles.FAUX

L'ABS est connu pour sa finition lisse, et non pour sa flexibilité.

La conception de la grille minimise les imperfections de surface des boutons.Vrai

Des portails stratégiquement placés contribuent à réduire les imperfections de surface.

Conclusion

Les machines de moulage par injection créent des moules à boutons grâce à une conception précise de la cavité, une sélection des matériaux et un processus en plusieurs étapes de fusion, d'injection, de refroidissement et d'éjection du plastique pour une production efficace.

-

Découvrez l'influence du design des portails sur l'esthétique du produit et son intégrité structurelle. ↩

-

Découvrez quels thermoplastiques offrent les propriétés idéales pour la création de boutons durables. ↩

-

Comprendre les processus clés impliqués dans le moulage par injection pour une production efficace. ↩

-

Découvrez pourquoi la durabilité est essentielle pour garantir la résistance des boutons à l'usure quotidienne. ↩

-

Découvrez l'efficacité du moulage par injection dans la production de boutons uniformes et de haute qualité. ↩

-

Découvrez comment une conception précise des moules améliore la qualité esthétique et fonctionnelle des boutons. ↩

-

Découvrez les avantages du polypropylène dans le moulage par injection, notamment sa flexibilité et sa résistance chimique. ↩

-

Explorez des guides détaillés sur les techniques de conception de moules pour améliorer votre compréhension et leur application. ↩

-

Découvrez comment les boutons sont moulés à l'aide de techniques d'injection. ↩

-

Découvrez des stratégies efficaces pour la conception de systèmes de refroidissement dans les moules. ↩

-

Trouvez des directives pour déterminer les temps de refroidissement idéaux pour différents plastiques. ↩

-

Découvrez comment une conception précise des moules améliore l'efficacité et la qualité de la production de boutons. ↩

-

Comprendre les étapes essentielles pour obtenir des boutons uniformes et sans défaut. ↩

-

Découvrez des méthodes de pointe pour améliorer encore la qualité et l'efficacité de la production. ↩