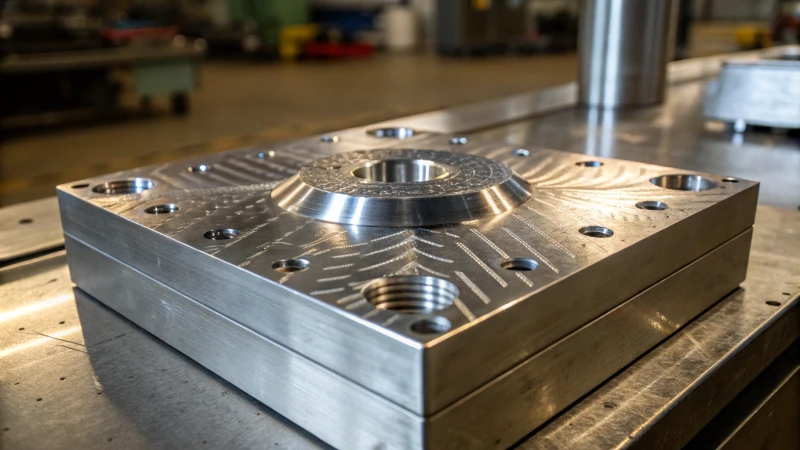

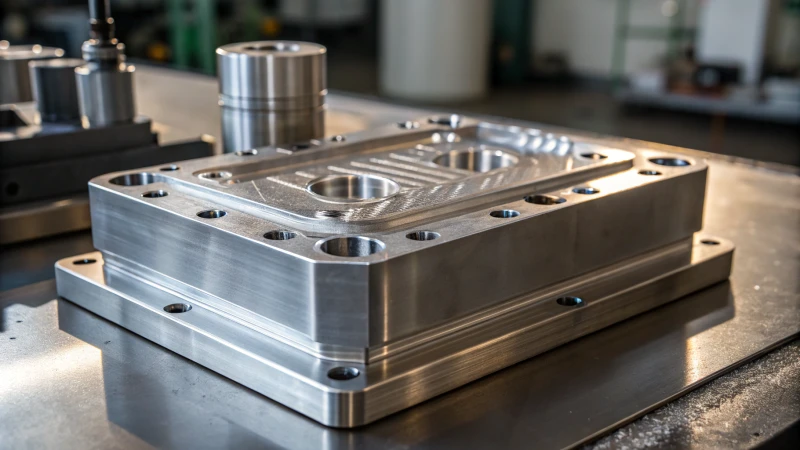

La haute précision des moules d'injection est due à l'acier utilisé. Ce métal joue un rôle crucial en conférant la résistance nécessaire et en permettant de façonner les produits avec précision. Différents types d'acier offrent divers niveaux de dureté, ce qui influe sur la durabilité. De nombreux fabricants privilégient l'acier pour sa longévité, sa robustesse et sa fiabilité.

La dureté et la ténacité de l'acier sont essentielles pour la précision des moules d'injection. Les aciers durs résistent à l'usure et assurent la stabilité dimensionnelle du moule. Les aciers tenaces préviennent les fractures lors du moulage haute pression. Cet équilibre garantit une meilleure qualité de surface et une durée de vie exceptionnelle du moule.

Il y a des années, j'adorais trouver comment prolonger la durée de vie de mes moules sans compromettre leur précision. J'ai étudié en profondeur les propriétés de l'acier. Un juste équilibre entre dureté et ténacité a tout changé. L'acier H13 résiste très bien à l'usure. Ce type d'acier permet aux engrenages de conserver leur forme précise. L'acier P20, quant à lui, est très résistant. Il empêche la formation de fissures dans les conceptions complexes, comme les coques de téléphone. Grâce à ces connaissances, mes conceptions se sont améliorées. Le gaspillage de matériaux a considérablement diminué. Mon entreprise a réalisé des économies de temps et d'argent. J'étais très fier de voir mon travail porter ses fruits. Cela a encore renforcé ma passion pour la conception de moules.

L'acier à haute dureté améliore la stabilité dimensionnelle du moule.Vrai

Aucune explication disponible.

Une faible résistance entraîne la déformation des moules sous la pression.Vrai

Les moules de faible résistance peuvent se déformer, ce qui affecte la précision du produit.

Pourquoi la dureté est-elle cruciale pour la stabilité dimensionnelle du moule ?

Certains moules durent plus longtemps que d'autres et conservent leur forme et leur précision. La dureté est essentielle.

La dureté des matériaux de moule est essentielle à la stabilité dimensionnelle. Elle contribue à la résistance à la pression et à l'usure lors du moulage par injection, garantissant ainsi précision et régularité. Les aciers comme le H13, grâce à leur dureté élevée, jouent un rôle crucial dans la précision des dimensions des cavités, condition indispensable à la fabrication de pièces plastiques de haute précision.

L'influence de la dureté sur la précision des moules d'injection

Stabilité dimensionnelle.

Je me souviens de ma première expérience avec un moule inadapté. Cela m'a appris l'importance du choix du matériau. Les moules en acier à haute dureté, comme l'acier H13¹ , conservent leur forme même sous la pression intense du moulage par injection. Je m'en suis rendu compte lors d'un projet de fabrication d'engrenages de précision, où la moindre erreur pouvait être catastrophique. Imaginez des engrenages mal ajustés à cause d'un moule usé prématurément ! La ténacité de l'acier H13 (48-52 HRC après traitement) évite ce problème. Il préserve parfaitement les dimensions de la cavité, même après de nombreux cycles de production.

| Type d'acier à moule | Plage de dureté ( HRC ) | Application |

|---|---|---|

| H13 | 48-52 | Engrenages de précision |

| S136 | Haut | Finition miroir |

Qualité de surface.

Lors d'un de mes premiers projets, j'ai été confronté à un défi de taille : obtenir une qualité de surface optimale s'apparentait à tenter d'obtenir un fini miroir par temps brumeux. Les matériaux à haute dureté comme l' acier S136 simplifient cette tâche. J'ai pris conscience de l'importance de la qualité de surface lorsqu'un moule poli a transformé l'aspect final du produit. L'obtention d'une finition lisse est cruciale, l'acier S136 atteignant une rugosité de surface Ra de 0,01 à 0,05 µm après polissage. Ceci garantit à nos produits en plastique une apparence élégante et précise.

Dureté uniforme pour des dimensions constantes

L'expérience montre qu'une dureté uniforme sur toute la surface d'un moule est indispensable pour obtenir des dimensions précises. C'est comme en pâtisserie : si la chaleur du four n'est pas répartie uniformément, certaines pièces seront crues tandis que d'autres seront brûlées. De même, des traitements thermiques contrôlés permettent de maintenir une dureté constante sur toute la surface du moule, réduisant ainsi les écarts à ±1 HRC.

Robustesse vs. Durceur3

Bien que la dureté soit importante, j'ai appris à ne pas négliger la ténacité. C'est comme construire une maison : des briques solides sont essentielles, mais si le mortier ne résiste pas aux chocs, toute la structure risque de s'effondrer. La ténacité empêche les moules de se fissurer ou de se déformer sous haute pression – un atout précieux pour les structures complexes ou les parois fines. Par exemple, la ténacité de l'acier P20 a permis d'éviter la rupture de nombreux moules sous pression.

En résumé, tout en se concentrant sur la dureté, il est essentiel de comprendre sa relation avec d'autres propriétés comme la ténacité pour améliorer la conception des moules d'injection et obtenir d'excellents résultats dans la fabrication de produits en plastique.

L'acier à haute dureté améliore la stabilité dimensionnelle du moule.Vrai

L'acier à haute dureté résiste à l'usure, maintenant ainsi la taille de la cavité pendant le moulage.

La ténacité de l'acier à moules augmente le risque de rupture.FAUX

Une bonne ténacité empêche les fractures du moule dans des conditions de contrainte élevée.

Comment la ténacité permet-elle d'éviter les fractures du moule lors de l'injection ?

Vous êtes-vous déjà demandé pourquoi certains moules restent robustes lors du moulage par injection tandis que d'autres se brisent sous la contrainte ? La ténacité est la clé. Elle préserve l'intégrité des moules et garantit un fonctionnement optimal.

La robustesse de l'acier à moules empêche les fractures lors de l'injection. Les moules absorbent les contraintes et résistent à la flexion. Cette qualité confère à la fois résistance et précision aux pièces plastiques complexes. L'intégrité du moule en dépend.

L'importance de la ténacité dans la résistance des moules

Un examen plus approfondi du moulage par injection révèle l'importance cruciale de la robustesse. Prenons l'exemple de la fabrication d'un moule pour coque de smartphone. Les orifices pour les boutons, aux parois fines, subissent des contraintes énormes lors de l'injection. Un moule insuffisamment robuste risque de se fissurer, d'interrompre la production et de rendre le moule inutilisable.

Protection contre les fractures

Dans ce genre de situation, des matériaux comme l'acier P20 jouent souvent un rôle crucial. Leur robustesse agit comme un bouclier protecteur, empêchant les ruptures même dans des conceptions complexes. Il peut être utile d'utiliser un tableau comparatif des matériaux les .

| Matériel | Dureté | Exemple de cas d'utilisation |

|---|---|---|

| Acier P20 | Haut | Étuis pour smartphones |

| Acier S136 | Moyen | Pièces automobiles |

Résistance à la déformation

La résistance à la déformation joue également un rôle important. Lors de l'injection de plastique dans un moule, la pression devient très intense. Les aciers résistants conservent leur forme, garantissant ainsi la précision de chaque détail.

Pour les produits de grande taille, comme les pare-chocs de voiture, des matériaux robustes supportent une pression de remplissage élevée. Un manque de robustesse pourrait entraîner des déformations affectant la précision du produit.

Stabilité dimensionnelle grâce à une dureté uniforme

L'homogénéité de la dureté est également primordiale, au-delà de la simple ténacité. Un acier à haute dureté comme le H13 conserve une taille de cavité stable sur de nombreux cycles ; cette fiabilité est essentielle pour les pièces de précision telles que les engrenages.

Un traitement thermique rigoureux permet d'obtenir une dureté uniforme, garantissant ainsi des dimensions de moules constantes. Cette précision assure un fonctionnement optimal, sans retards coûteux ni erreurs.

La connaissance de ces facteurs permet de choisir les matériaux adaptés à la fabrication de moules d'injection durables et d'améliorer leur longévité et leurs performances . Une production efficace est ainsi possible, sans les interruptions dues aux fissures des moules.

L'acier à haute dureté améliore la stabilité dimensionnelle du moule.Vrai

L'acier à haute dureté résiste à l'usure, assurant ainsi la précision des dimensions de la cavité.

La ténacité de l'acier à moules n'a aucune incidence sur la prévention des ruptures.FAUX

Une bonne ténacité empêche les fissures dans les zones du moule où les contraintes sont concentrées.

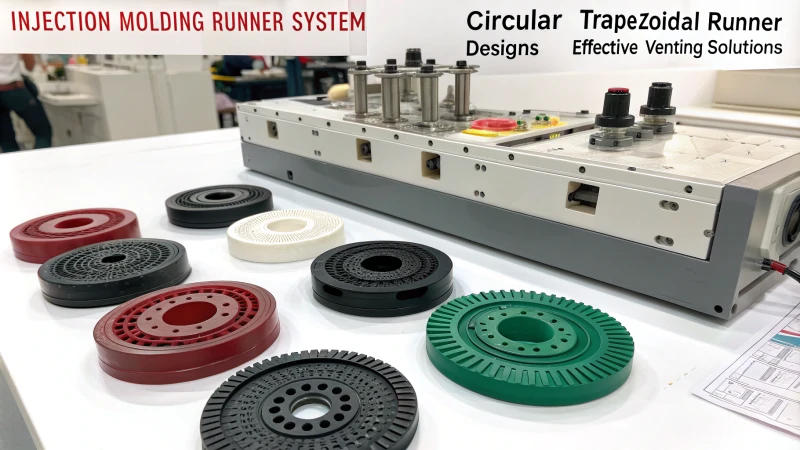

Comment le choix des matériaux influence-t-il la qualité de surface des produits moulés ?

Le choix des matériaux adéquats constitue la base d'une pièce d'exception. Cette étape améliore considérablement la qualité de surface des produits moulés. Elle est primordiale.

Le choix des matériaux est primordial. Les aciers à haute dureté comme le H13 ou le S136 améliorent la qualité de surface des pièces moulées. Ces aciers résistent très bien à l'usure et conservent leur précision dans le temps, ce qui est essentiel. Des matériaux durables permettent d'obtenir de meilleurs produits. Répétons-le : de meilleurs matériaux donnent de meilleurs produits.

Le rôle de la dureté dans la qualité de surface

Imaginez que vous deviez fabriquer des engrenages parfaitement ajustés, avec une tolérance d'erreur infime de seulement 0,03 mm. Le choix de matériaux à haute dureté comme l'acier H13 (dureté de 48 à 52 HRC) est essentiel pour garantir la stabilité des cavités dans les moules. Ceci assure la stabilité dimensionnelle des cavités, même sous les fortes pressions et frictions du moulage par injection, permettant ainsi la fabrication de produits de haute précision, tels que des engrenages aux tolérances très serrées.

Par exemple, l'acier H13 empêche les variations de dimensions de la cavité grâce à sa résistance à l'érosion et à la pression de remplissage, garantissant ainsi une précision dimensionnelle constante sur plusieurs cycles. De plus, la dureté uniforme de 7 du matériau du moule assure une constance dimensionnelle tout au long du processus de fabrication.

L'importance de la ténacité

Prenons l'exemple d'une coque de téléphone portable dotée de boutonnières délicates. Les contraintes ont tendance à s'accumuler dans ces zones. La robustesse du moule est essentielle pour prévenir les fractures et les déformations lors du moulage. Les matériaux comme l'acier P20 sont reconnus pour leur robustesse, ce qui les rend parfaitement adaptés aux moules complexes, tels que ceux utilisés pour les coques de téléphones portables présentant des zones de concentration de contraintes comme les boutonnières.

Je me souviens d'un projet de pare-chocs automobiles ; nous avions choisi le P20 pour sa résistance aux fortes pressions. Sa robustesse prévient les fissures et les cassures, garantissant ainsi la longévité et la précision du moule. Par exemple, lors de la production de pare-chocs automobiles où les pressions de remplissage sont élevées, les matériaux robustes résistent à la déformation, préservant ainsi l'intégrité de la forme et répondant aux exigences de précision dimensionnelle.

Qualité du traitement de surface

À présent, parlons de l'obtention d'une surface parfaitement lisse. Les matériaux à haute dureté offrent une qualité de finition de surface supérieure. Par exemple, l'acier S136 permet d'atteindre des niveaux de rugosité aussi bas que 0,01 à 0,05 µm après polissage. Il en résulte des surfaces de produits plus lisses, car la moindre imperfection sur la surface du moule peut affecter directement l'aspect du produit final.

L'acier S136 est comme un pinceau d'artiste dans nos outils ; son excellente dureté nous permet de polir la surface du moule de manière extrêmement lisse, garantissant ainsi que chaque produit issu du moule ait une apparence impeccable – une finition sans défaut est très souhaitable.

Le tableau d'analyse comparative ci-dessous illustre l'impact des différents matériaux sur la qualité de surface :

| Matériel | Dureté ( HRC ) | Rugosité de surface (μm) | Applications idéales |

|---|---|---|---|

| H13 | 48-52 | 0.03 | Engrenages de précision |

| S136 | Haut | 0.01-0.05 | Finitions miroir |

| P20 | Modéré | N / A | Moules complexes |

La compréhension des propriétés de ces matériaux m'aide à choisir le matériau le plus adapté à chaque projet. En appréhendant l'interaction entre des propriétés telles que la dureté et la ténacité, les concepteurs peuvent optimiser la sélection des matériaux afin d'améliorer à la fois la durabilité et l'esthétique de nos pièces moulées.

L'acier à moules à haute dureté améliore la stabilité dimensionnelle.Vrai

Sa dureté résiste à l'usure, assurant la précision des dimensions de la cavité lors du moulage.

Les matériaux de moules résistants sont sujets à la déformation sous contrainte.FAUX

Sa robustesse empêche toute déformation, garantissant ainsi l'intégrité et la précision du moule.

Conclusion

La dureté et la ténacité de l'acier à moule sont essentielles à la précision du moule d'injection, garantissant la stabilité dimensionnelle, la qualité de surface et la résistance aux fractures lors des processus de moulage à haute pression.

-

Découvrez comment les propriétés de l'acier H13 le rendent idéal pour les applications de moules de haute précision. ↩

-

Découvrez pourquoi l'équilibre entre dureté et ténacité est essentiel dans la conception des moules. ↩

-

Explorez les principes de conception clés qui améliorent la précision et la durabilité des moules. ↩

-

Découvrez comment la robustesse influe sur la fiabilité et la longévité des moules lors de l'injection. ↩

-

Comprendre les niveaux de ténacité des différents matériaux et leurs applications spécifiques dans le moulage. ↩

-

Découvrez comment la robustesse prolonge la durée de vie et améliore l'efficacité des moules d'injection. ↩

-

Découvrez pourquoi une dureté uniforme est essentielle pour garantir des dimensions et une qualité de surface constantes dans les moules. ↩

-

Découvrez comment les matériaux résistants améliorent la durabilité et la précision des moules lors d'applications à haute pression. ↩