Avez-vous déjà rencontré des problèmes d'épaisseur de paroi inégale dans vos produits moulés par injection ? Beaucoup de gens l’ont fait. Ce problème en préoccupe souvent beaucoup. C'est un défi commun. Cela affecte la qualité. Cela provoque également des défauts.

Garantissez une épaisseur de paroi uniforme dans la conception du moule à injection en ajustant la position et la forme de la porte, en utilisant un système de canaux équilibrés, en développant un système de refroidissement efficace et en optimisant les caractéristiques de la cavité du moule. Chaque étape est cruciale pour la cohérence.

Je souhaite partager ce que j’ai appris au fil des années pour trouver cet équilibre difficile. Le succès commence par la conception de portails intelligents. Je me souviens d'avoir posé pour la première fois une porte au milieu d'un produit plat. La masse fondue remplit le moule uniformément. Cette option simple a donné d’excellents résultats. Un système de coureurs équilibré est également très important. Cela garantit que chaque cavité reçoit le même matériau, que je vérifie toujours soigneusement lors de ma conception.

Un système de refroidissement efficace est tout aussi vital. Une fois, j'ai placé des canaux de refroidissement autour d'un produit rond. Je me sentais vraiment heureux de le voir refroidir uniformément. La conception des cavités du moule est également essentielle. J'ajuste toujours le retrait pour maintenir une épaisseur de paroi constante partout.

Je suis ravi d’explorer plus en détail ces idées de conception clés dans cet article de blog. Je partagerai des informations utiles pour améliorer vos projets de moulage par injection.

Une épaisseur de paroi uniforme évite les défauts dans les produits moulés par injection.Vrai

Une épaisseur de paroi constante est cruciale pour le contrôle de la qualité et la minimisation des défauts de production dans le moulage par injection.

L'emplacement de la porte n'affecte pas l'épaisseur de la paroi dans la conception du moule.FAUX

La position et le type de porte influencent considérablement l’uniformité de l’épaisseur de paroi lors du moulage par injection.

- 1. Quels sont les facteurs clés affectant l’uniformité de l’épaisseur des parois ?

- 2. Comment la sélection des matériaux influence-t-elle l’épaisseur des parois ?

- 3. Pourquoi l’entretien des moisissures est-il important pour des résultats cohérents ?

- 4. Comment les outils de simulation peuvent-ils contribuer à l’optimisation de la conception ?

- 5. Conclusion

Quels sont les facteurs clés affectant l’uniformité de l’épaisseur des parois ?

Certains produits moulés semblent parfaits, tandis que d'autres présentent une épaisseur inégale. Divers facteurs affectent probablement l’uniformité de l’épaisseur des parois. Ces éléments jouent un rôle essentiel dans la création de designs de haute qualité.

Les facteurs clés pour l’uniformité de l’épaisseur des parois dans le moulage par injection sont la conception des portes, la conception du système de guidage, la conception du système de refroidissement et la conception de la cavité du moule. Ces éléments sont cruciaux pour maintenir une qualité constante des produits.

Conception de porte

La conception des portes est très importante dans le moulage. Je me souviens en avoir entendu parler pour la première fois. Je travaillais sur un produit plat. J’ai découvert que placer le portail au centre changeait tout. Cette position a permis à la masse fondue de se répartir uniformément, ce qui est crucial pour une épaisseur de paroi uniforme. Pour les formes complexes, l’utilisation de portes multipoints fait vraiment des merveilles. Ils laissent la fonte se remplir de plusieurs directions à la fois. C'est comme une belle symphonie où chaque note harmonise le produit final.

Différents types de portails offrent des avantages uniques. Les portes à pointe d'aiguille créent un effet de jet puissant pour les produits à parois minces nécessitant une finition de haute qualité. Les portes immergées contrôlent bien la direction du flux. Ils garantissent la cohérence, éliminant ces incohérences embêtantes.

Conception du système de guidage

Le système de coureurs a vraiment besoin d’une conception appropriée. Je me souviens d'un projet avec une conception de canal équilibré pour un moule multi-empreintes. Chaque cavité a reçu la même quantité de matière fondue. Cela a permis d’obtenir une épaisseur de paroi uniforme et cela a ravi mes clients. C'est comme une autoroute bien planifiée, avec des voies fluides et sans goulots d'étranglement.

La douceur de la surface du coureur est un autre élément crucial. Le polissage des surfaces a minimisé la résistance à l'écoulement, améliorant considérablement la cohérence de l'écoulement de la matière fondue. Il est impressionnant de voir à quel point de petits détails peuvent entraîner de grands gains en termes de qualité de produit !

Conception du système de refroidissement

Les systèmes de refroidissement sont souvent des héros sous-estimés dans ce processus. Lorsque j'ai conçu des canaux de refroidissement pour un produit cylindrique, une répartition uniforme autour de la cavité du moule a apporté des améliorations significatives. Il assurait une dissipation thermique uniforme, évitant ainsi les différences d’épaisseur de paroi dues à un refroidissement inégal. Pour éviter ces écarts, il faut investir du temps dans la configuration du refroidissement.

Les conceptions de refroidissement intensif en couches ou localisées sont mes solutions préférées pour les pièces présentant des épaisseurs de paroi variables. Ils permettent aux zones épaisses et fines de refroidir à des rythmes synchronisés, favorisant ainsi l'uniformité. C'est comme si vous offriez à chaque section un traitement de refroidissement sur mesure !

Conception de cavité de moule

Enfin, la conception des cavités de moule nécessite parfois de sortir des sentiers battus. Au cours d'un projet, j'ai dû ajuster les dimensions de la cavité pour tenir compte du retrait du matériau. L'élargissement léger des zones à parois épaisses réduit les marques de retrait. Le produit final s’est avéré très uniforme, bien plus que ce à quoi je m’attendais initialement.

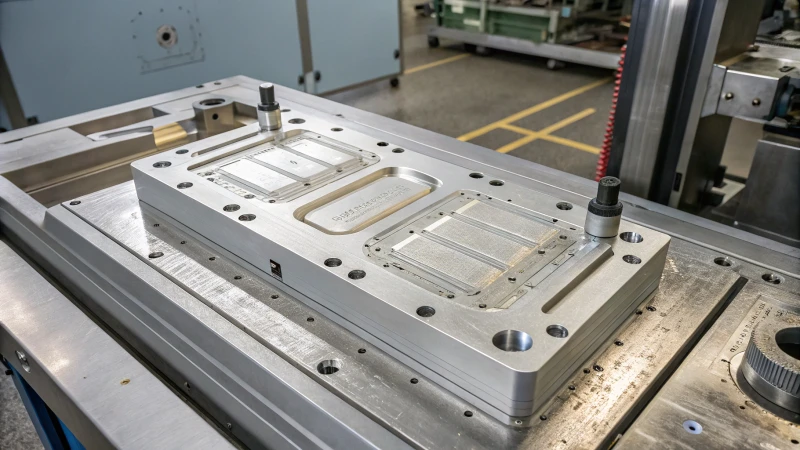

Garder les surfaces des cavités plates et lisses est également crucial. Un usinage fin évite une épaisseur de paroi inégale. La technologie d’usinage CNC de haute précision m’aide à maintenir des tolérances dimensionnelles strictes. C’est quelque chose dont je suis fier lorsque je livre des produits de qualité.

Pour des informations détaillées, explorez cette ressource pour mieux comprendre les processus de moulage par injection et les considérations relatives à l'épaisseur des parois. La maîtrise de ces éléments transforme probablement vos créations de bonnes à exceptionnelles !

Contenu principal

Comprendre l'importance d'une épaisseur de paroi uniforme est essentiel. Cela ne conduit pas seulement à des produits moulés de haute qualité. J'ai personnellement vécu cela dans plusieurs projets. Chaque aspect que nous explorons ici m’a offert d’innombrables leçons. Je suis vraiment ravi de les partager avec vous !

Conception de porte

La conception des portes joue un rôle crucial dans l’obtention d’une épaisseur de paroi uniforme dans les produits moulés.

Sélection de l'emplacement de la porte : Le positionnement de la porte a un impact significatif sur l'écoulement de la matière fondue. Par exemple, les portes centrales permettent un remplissage uniforme des produits plats, tandis que les portes multipoints améliorent le flux pour les formes complexes. Cette stratégie garantit que la matière fondue rayonne uniformément, réduisant ainsi l'épaississement dû aux différences de trajectoire.

Considérations sur le type de porte : Différentes portes peuvent produire des effets variables sur l'épaisseur de la paroi. Les portes à pointe d'aiguille favorisent un jet de fusion efficace, idéal pour les produits à paroi mince de haute qualité. À l’inverse, les portes immergées peuvent contrôler efficacement la direction de fusion et atténuer les incohérences d’épaisseur de paroi.

Conception du système de guidage

Le système de canaux doit être soigneusement conçu pour faciliter une distribution uniforme de la matière fondue.

Conception de coureurs équilibrés : Dans les moules multi-empreintes, un système de coureurs équilibrés est essentiel. Il garantit que chaque cavité reçoit des quantités égales de matière fondue, améliorant ainsi l'uniformité de l'épaisseur des parois. Par exemple, l’utilisation de canaux de diamètre et de longueur identiques relie efficacement plusieurs cavités.

Traitement de surface du canal : Une surface de canal lisse minimise la résistance à l'écoulement. La mise en œuvre de techniques de polissage peut conduire à une surface plus lisse qui favorise un écoulement uniforme de la matière fondue, ce qui est crucial pour obtenir une épaisseur de paroi uniforme.

Conception du système de refroidissement

Les systèmes de refroidissement doivent assurer un refroidissement uniforme pour maintenir une épaisseur de paroi constante sur tous les produits.

Disposition de refroidissement uniforme : Il est fondamental de concevoir des canaux de refroidissement qui se répartissent uniformément autour de la cavité du moule. Par exemple, entourer un produit cylindrique de canaux de refroidissement circulaires garantit une dissipation thermique égale.

Conception de refroidissement prenant en compte la différence d'épaisseur de paroi : pour les pièces présentant des épaisseurs de paroi variables, des conceptions spécifiques telles que le refroidissement en couches peuvent être utilisées pour synchroniser les taux de refroidissement entre les zones épaisses et minces, garantissant ainsi l'uniformité dans tout le produit.

Conception de cavité de moule

Une bonne conception de la cavité du moule est essentielle pour compenser les variations d’épaisseur de paroi pendant la production.

Conception de compensation d'épaisseur de paroi : cela implique l'ajustement des dimensions de la cavité pour tenir compte du retrait du matériau. Pour les zones à parois épaisses sujettes aux marques de retrait, un léger élargissement de ces sections peut donner un produit final plus uniforme.

Traitement de surface de la cavité : La qualité de la surface de la cavité influence considérablement l'épaisseur de la paroi. Garantir des surfaces planes et lisses grâce à un usinage fin peut éviter les irrégularités dans les dimensions du produit final. L'utilisation d'une technologie d'usinage CNC de haute précision permet de maintenir des tolérances dimensionnelles strictes, contrôlant ainsi efficacement l'uniformité de l'épaisseur des parois.

Pour des informations plus détaillées sur ces facteurs, envisagez d'explorer cette ressource 1 pour améliorer votre compréhension des processus de moulage par injection et des considérations relatives à l'épaisseur des parois.

La conception du portail affecte considérablement l’uniformité de l’épaisseur des parois.Vrai

Le choix de l'emplacement et du type de porte influence l'écoulement de la matière fondue, ce qui est essentiel pour obtenir une épaisseur de paroi uniforme dans les produits moulés.

Les systèmes de refroidissement n’ont aucun impact sur l’uniformité de l’épaisseur des parois.FAUX

Des dispositions de refroidissement uniformes sont essentielles pour maintenir une épaisseur de paroi constante sur tous les produits pendant le processus de moulage.

Comment la sélection des matériaux influence-t-elle l’épaisseur des parois ?

Avez-vous déjà réfléchi à la façon dont le choix des matériaux détermine le succès d'un design ? Au cours de mon expérience en tant que designer de produits, j’ai découvert que la sélection des matériaux ne se limite pas à l’apparence. C'est aussi une question de résistance, de fonctionnalité et de durabilité. Le choix des matériaux a un impact réel sur l’épaisseur des murs. Voyons comment.

La sélection des matériaux a un impact significatif sur l'épaisseur de la paroi lors de la conception du produit, en influençant la résistance, la durabilité et les processus de fabrication. Comprendre ces relations permet aux concepteurs d'optimiser les performances et les coûts.

Comprendre les propriétés des matériaux

La sélection des matériaux joue un rôle essentiel dans la détermination de l’épaisseur des parois. Les propriétés des matériaux, telles que la résistance à la traction, la ductilité et la dilatation thermique, influencent directement l'épaisseur ou l'épaisseur des parois d'un produit.

Par exemple, les matériaux à haute résistance à la traction permettent souvent de réaliser des murs plus minces sans compromettre l’intégrité structurelle. À l’inverse, les matériaux plus fragiles peuvent nécessiter des parois plus épaisses pour éviter une rupture sous contrainte. Cette relation met en évidence l’importance de sélectionner le bon matériau pour l’application prévue.

L'impact des processus de fabrication

Différents processus de fabrication nécessitent également des épaisseurs de paroi variables en fonction du choix des matériaux.

- Moulage par injection : Dans le moulage par injection, le choix du plastique peut déterminer non seulement l'épaisseur de la paroi mais également l'uniformité de cette épaisseur. Par exemple, le polycarbonate 2 est souvent choisi pour les produits exigeant de la durabilité, mais peut nécessiter des parois plus épaisses que des matériaux plus flexibles comme le polyéthylène.

- Extrusion : Les produits extrudés peuvent avoir des exigences d'épaisseur de paroi différentes en fonction de la méthode d'extrusion et de la viscosité du matériau.

Considérations de conception concernant l'épaisseur des parois

Les concepteurs doivent prendre en compte l’interaction entre les propriétés des matériaux et l’épaisseur des parois lors de la phase de conception.

| Type de matériau | Épaisseur de paroi recommandée | Raison de l'épaisseur |

|---|---|---|

| Métal | Plus mince si le poids n'est pas un problème | Solide mais lourd permet des murs plus minces |

| Polyéthylène | 1-2 mm | Une ductilité élevée permet des parois plus fines |

| ABS | 2-3 mm | Résistance équilibrée et résistance aux chocs |

| Nylon | 1,5-2 mm | Bonne résistance à la traction, plus fin possible |

| Polycarbonate | 3-5mm | Une résistance élevée aux chocs nécessite plus d’épaisseur |

Conception du portail et sélection des matériaux

La conception de la porte dans le moulage par injection affecte la manière dont le matériau remplit la cavité du moule, ce qui à son tour influence l'uniformité de l'épaisseur de la paroi. Le choix d’un matériau présentant des propriétés d’écoulement appropriées est ici essentiel.

Par exemple, l’utilisation d’une porte à pointe d’aiguille peut aider à obtenir une meilleure dispersion de la matière fondue pour les matériaux nécessitant des parois minces, améliorant ainsi la qualité esthétique globale du produit fini.

Système de refroidissement et contrôle de l’épaisseur des parois

Une conception de refroidissement appropriée est essentielle pour gérer l’uniformité de l’épaisseur des parois des pièces moulées.

- Taux de refroidissement : Les propriétés thermiques du matériau dicteront la rapidité avec laquelle il refroidit. Les parois plus épaisses peuvent retenir la chaleur plus longtemps, ce qui nécessite une conception minutieuse des canaux de refroidissement pour éviter une contraction inégale.

- Refroidissement localisé : Pour les sections plus épaisses d'un produit, un refroidissement intensif localisé peut aider à maintenir une épaisseur de paroi constante, en particulier lors de l'utilisation de matériaux qui subissent un retrait important pendant le refroidissement.

Conclusion : la sélection des matériaux comme facteur critique

Même si nous ne tirerons pas de conclusions ici, il est clair que le choix des matériaux est un facteur fondamental dans la détermination de l'épaisseur de paroi lors de la conception d'un produit. Chaque décision influence non seulement la fabricabilité, mais également les performances et la rentabilité dans les applications réelles.

Les matériaux à haute résistance à la traction permettent des parois plus fines.Vrai

Les matériaux à haute résistance à la traction peuvent supporter des parois plus fines sans sacrifier l'intégrité structurelle, optimisant ainsi l'utilisation des matériaux et réduisant le poids.

Les matériaux fragiles nécessitent des parois plus minces pour éviter les ruptures.FAUX

En revanche, les matériaux fragiles nécessitent souvent des parois plus épaisses pour éviter la rupture sous contrainte, ce qui souligne l’importance du choix des matériaux.

Pourquoi l’entretien des moisissures est-il important pour des résultats cohérents ?

Vous êtes-vous déjà demandé pourquoi le maintien des moules en bon état est si crucial pour une production stable dans le moulage par injection ? Je partagerai quelques idées et expériences pour souligner son importance.

La maintenance des moules garantit des résultats de moulage par injection cohérents en améliorant la qualité des produits, en réduisant les coûts de réparation et en minimisant les temps d'arrêt grâce à une efficacité améliorée des moules.

Comprendre le rôle de l'entretien des moules

La maintenance des moules joue un rôle central dans la fabrication, notamment dans le moulage par injection. La précision et la cohérence sont essentielles. Un entretien régulier aide les moules à fonctionner correctement, conduisant à des produits de haute qualité.

Des moules négligés peuvent créer des problèmes tels qu’une épaisseur de paroi inégale et des pièces défectueuses. J'ai vu un jour un lot de produits échouer aux contrôles de qualité en raison d'un moule mal entretenu. C'était frustrant. Cette expérience m'a appris l'importance d'une bonne conception de portail. L'emplacement de la porte a un impact important sur l'uniformité de la répartition du plastique dans la cavité du moule. Pour les articles moulés plats, une porte centrale permet au plastique de se répartir uniformément, minimisant ainsi les variations d'épaisseur de paroi.

En entretenant les portes et les glissières, les fabricants peuvent réduire les variations d'épaisseur des parois susceptibles d'entraîner des défaillances du produit.

Importance de l’entretien du système de coureurs

La conception du système de guidage est également cruciale. Une conception équilibrée des canaux est essentielle lorsqu’il s’agit de moules multi-empreintes. Je me souviens avoir conçu un moule pour une petite pièce en plastique dans lequel chaque cavité avait des patins de taille égale. Cette précision garantissait que chaque cavité recevait la même quantité de plastique, obtenant ainsi une épaisseur de paroi uniforme.

Les problèmes courants des canaux incluent des problèmes de fusion et d’écoulement inégaux. Voici un tableau montrant les effets d'un mauvais entretien des coureurs :

| Problème | Conséquence |

|---|---|

| Coureurs bouchés | Répartition inégale de la matière fondue |

| Surfaces usées | Résistance accrue à l'écoulement de la matière fondue |

| Désalignement | Épaisseur de paroi incohérente |

Les surfaces propres et polies des canaux réduisent considérablement la résistance à l'écoulement, améliorant ainsi les performances du moule.

Efficacité du système de refroidissement

Au fil des années, j’ai découvert l’efficacité des systèmes de refroidissement. Une disposition de refroidissement uniforme permet de maintenir une qualité de produit constante. Des canaux de refroidissement obstrués ou mal conçus créent un refroidissement inégal, affectant l'épaisseur des parois.

Les pratiques clés pour la maintenance du système de refroidissement comprennent :

- Effectuer des inspections régulières pour déceler les blocages

- Garder les canaux de refroidissement exempts de débris

- Ajustement des mises en page pour les nouveaux designs

Considérations relatives à la conception des cavités de moule

La conception de la cavité du moule a un impact significatif sur la qualité du produit final. Au début de ma carrière, j’ai souvent négligé ce domaine jusqu’à ce que je sois confronté à des problèmes de démarque inconnue. L’utilisation d’une conception de compensation d’épaisseur de paroi a permis de gérer le retrait pendant le refroidissement, améliorant ainsi considérablement l’uniformité du produit.

L'usinage CNC de haute précision pour les surfaces des cavités s'est avéré très utile car il maintient la précision dimensionnelle, garantissant ainsi que nos produits répondent aux attentes des clients.

Conclusion sur les pratiques de maintenance continue

Bien que nous n’ayons pas conclu formellement, la maintenance continue des moules garantit clairement une qualité de production constante. Il améliore la qualité des produits et réduit les coûts de réparation et de temps d'arrêt. L’entretien des moisissures apporte en effet de nombreux avantages. Pour plus d'informations sur les meilleures pratiques en matière de maintenance des moules, explorez les conseils de maintenance des moules 3 .

L'entretien régulier des moules évite les défauts de fabrication des produits.Vrai

Un entretien constant des moules garantit un fonctionnement optimal, réduisant ainsi les risques de défauts tels que des épaisseurs de paroi inégales et des pièces défectueuses pendant la production.

Des canaux obstrués peuvent entraîner une qualité de produit incohérente.Vrai

Lorsque les systèmes de canaux sont bloqués, cela perturbe l'équilibre du flux de fusion, entraînant des variations dans la qualité et la cohérence du produit final.

Comment les outils de simulation peuvent-ils contribuer à l’optimisation de la conception ?

Les ingénieurs transforment des idées brillantes en réalité avec précision. Ils utilisent des outils de simulation pour cette tâche. Ces outils permettent de visualiser et de tester les conceptions avant le début de la production. L'efficacité et la précision de l'ingénierie s'améliorent réellement grâce à ces outils.

Les outils de simulation améliorent l'optimisation de la conception en permettant aux ingénieurs de tester et d'évaluer les conceptions virtuelles, améliorant ainsi la précision, réduisant les coûts et accélérant le développement, pour finalement aboutir à des produits de haute qualité.

Comprendre les outils de simulation dans l'optimisation de la conception

Les outils de simulation ont vraiment changé ma façon de voir l'optimisation de la conception dans mon travail. Ces outils offrent un formidable espace virtuel pour créer, tester et améliorer les conceptions avant de les transformer en produits. Cela permet de gagner du temps et de réduire les coûts. Les designers apprécient vraiment cela.

Une fois, j'ai travaillé sur un projet qui nécessitait une épaisseur de paroi uniforme dans une pièce en plastique. Avec un logiciel de simulation, j'ai vu comment différentes conceptions de portes affectaient l'écoulement du plastique. Cela m'a aidé à choisir les meilleurs emplacements et types de portes pour un remplissage uniforme. Le design répondait à nos normes de qualité et a séduit nos clients. Être témoin de conceptions aussi homogènes est vraiment passionnant.

Avantages des outils de simulation

Les avantages des outils de simulation sont nombreux et chacun semble être une petite victoire pour les concepteurs comme moi.

| Avantage | Description | Exemple |

|---|---|---|

| Réduction des coûts | Minimise le prototypage physique coûteux en permettant des tests virtuels de conceptions. | Réduction des déchets de matériaux lors des essais de moules. |

| Précision améliorée | Augmente la précision des ajustements de conception grâce à des simulations détaillées de divers scénarios. | Prédictions précises des profils thermiques. |

| Efficacité du temps | Accélère le processus de conception en permettant des itérations et des tests rapides de plusieurs variables. | Prise de décision plus rapide pour les lancements de produits. |

| Atténuation des risques | Identifie les défauts de conception potentiels avant la production, réduisant ainsi le risque de rappels coûteux. | La simulation prédit les points de défaillance dans les moules. |

Études de cas d'utilisation efficace

Au cours de ma carrière, j'ai vu diverses industries utiliser des outils de simulation pour améliorer leurs processus de conception. En ingénierie automobile, les simulations affinent les formes des véhicules pour un meilleur aérodynamisme. J'ai participé à un projet utilisant la dynamique des fluides computationnelle (CFD) pour réduire la traînée. C'était fascinant de voir de petits changements augmenter l'efficacité énergétique.

Dans le domaine de l’électronique grand public, les concepteurs utilisent souvent des outils de simulation pour perfectionner les pièces en plastique. En simulant les systèmes de refroidissement, j'obtiens un refroidissement uniforme dans tout le produit. Ceci est crucial pour conserver intacts le style et la structure. Savoir que nos produits sont excellents motive ma motivation.

Défis et considérations

Bien sûr, ce n'est pas toujours facile. J'ai été confronté à des défis liés aux outils de simulation :

- Complexité du logiciel : Les fonctionnalités avancées semblent intimidantes au premier abord. Les maîtriser demande du dévouement ; la formation a été importante pour moi.

- Gestion des données : la gestion de grands ensembles de données issus de simulations peut sembler écrasante ; une bonne gestion des données est cruciale.

- Intégration avec les flux de travail existants : ces outils doivent s'intégrer parfaitement à nos processus de conception actuels pour une utilisation optimale.

Malgré ces obstacles, les outils de simulation améliorent véritablement nos résultats de conception. Curieux de connaître ces défis ? Consultez notre ressource sur l'intégration des outils de simulation 4 . Cela pourrait offrir des informations pour améliorer votre flux de travail !

Les outils de simulation réduisent le besoin de prototypes physiques.Vrai

En permettant des tests virtuels, les outils de simulation minimisent le recours à des prototypes physiques coûteux, ce qui entraîne des économies significatives dans les processus de conception.

Tous les logiciels de simulation sont faciles à utiliser sans formation.FAUX

La plupart des logiciels de simulation avancés nécessitent une formation spécialisée en raison de leur complexité, ce qui les rend difficiles à utiliser pour les utilisateurs sans expérience préalable.

Conclusion

Cet article de blog traite des stratégies permettant d'obtenir une épaisseur de paroi uniforme dans le moulage par injection grâce à une conception de porte efficace, des systèmes de canaux équilibrés, des canaux de refroidissement optimisés et des ajustements précis de la cavité du moule.

-

En cliquant sur ce lien, vous obtiendrez des informations d'experts sur les processus de moulage par injection, améliorant ainsi votre compréhension du contrôle de l'épaisseur des parois. ↩

-

Découvrez l'impact des différents matériaux sur l'épaisseur des parois pour améliorer votre processus de conception et garantir l'intégrité structurelle. ↩

-

L'exploration de ce lien fournit des informations pratiques sur les procédures de maintenance des moules qui peuvent améliorer vos processus de fabrication. ↩

-

Cette ressource vous aidera à comprendre les meilleures pratiques pour intégrer des outils de simulation dans les flux de travail existants. ↩