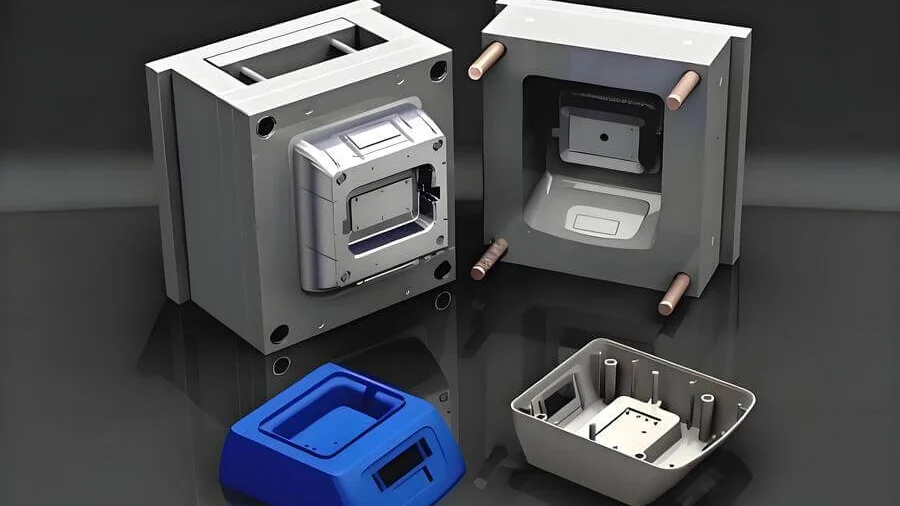

La conception d'un moule d'injection efficace repose sur le choix de l'angle de joint approprié. Cette décision influe sur la facilité de traitement, la qualité du produit et l'efficacité.

L'angle optimal de la surface de joint pour les moules d'injection est généralement perpendiculaire à la direction d'ouverture du moule, notamment pour les formes simples. Pour les formes complexes, les angles doivent être adaptés afin de faciliter un démoulage aisé et de garantir la qualité du produit.

Si un angle perpendiculaire simplifie souvent la conception des formes simples, les produits complexes exigent une réflexion plus stratégique sur les angles. Comprendre ces nuances peut améliorer considérablement les performances de votre moule et votre rendement.

Les formes simples utilisent un angle de surface de séparation de 0°.Vrai

Pour les formes simples, la surface de séparation est perpendiculaire à l'ouverture du moule.

Les formes complexes utilisent toujours plusieurs surfaces de séparation.FAUX

Les formes complexes peuvent nécessiter plusieurs surfaces, mais pas toujours.

- 1. Comment la forme du produit influence-t-elle l'angle de la surface de séparation ?

- 2. Quels sont les défis liés au traitement des moules en fonction des angles de la surface de séparation ?

- 3. Pourquoi la précision d'assemblage est-elle cruciale dans la conception des moules ?

- 4. Quel est l'impact de l'angle de la surface de séparation sur la qualité du moulage par injection ?

- 5. Conclusion

Comment la forme du produit influence-t-elle l'angle de la surface de séparation ?

Décrypter la relation complexe entre les formes des produits et les angles des surfaces de séparation dans le moulage par injection.

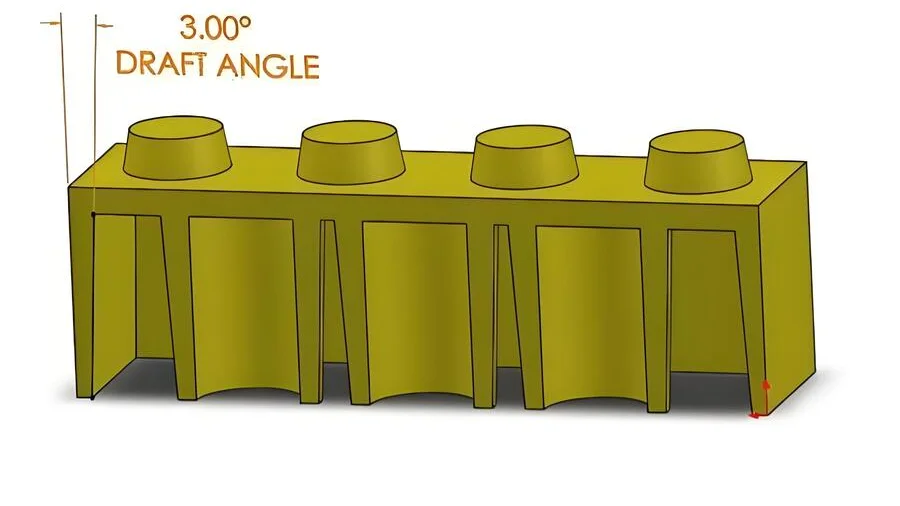

La forme des produits influe directement sur les angles de joint de séparation en raison de leurs caractéristiques structurelles. Les formes simples, comme les produits plats ou cylindriques, présentent souvent un angle de joint de 0° pour faciliter la conception du moule. Les formes complexes nécessitent des angles adaptés pour compenser les surfaces inclinées ou les renforts, optimisant ainsi le démoulage et minimisant les défauts.

Formes simples ou complexes

En moulage par injection, la forme du produit est déterminante pour l' angle de joint¹ . Pour les pièces de forme simple, plates ou cylindriques, cet angle est généralement fixé à 0°, perpendiculaire à l'ouverture du moule. Ceci simplifie la structure du moule et garantit un démoulage aisé. Par exemple, lors du moulage d'une simple plaque en plastique, le dépouillement est ajusté sur les faces supérieure et inférieure pour faciliter le démoulage.

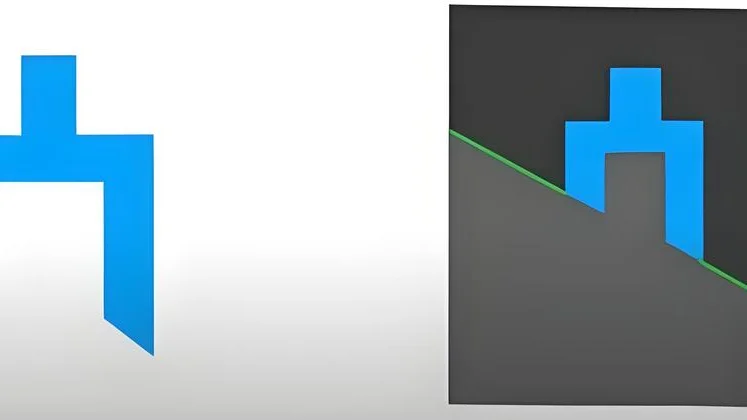

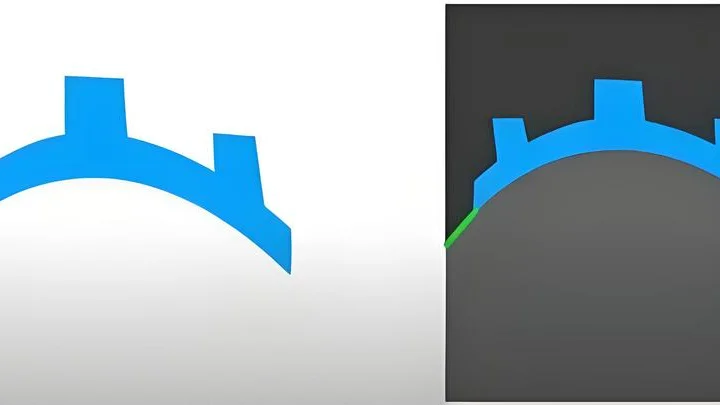

À l'inverse, les formes complexes exigent une attention particulière. Les produits présentant des surfaces inclinées, des boucles inversées ou des renforts nécessitent une approche personnalisée pour déterminer les angles de séparation. Lorsqu'un produit possède une surface extérieure inclinée, définir l'angle de séparation perpendiculairement à cette inclinaison permet de concevoir une pente de démoulage efficace, facilitant ainsi un démoulage sans joint. Pour les produits aux structures complexes, plusieurs surfaces de séparation peuvent être nécessaires afin de répondre aux différents besoins de démoulage.

Facteurs de traitement et d'assemblage des moules

Le choix d'un angle de joint approprié ne dépend pas uniquement de la forme du produit, mais aussi des contraintes de traitement² conséquent , opter pour des angles courants tels que 0°, 30° ou 45° permet de simplifier l'usinage et d'améliorer la précision.

De plus, la précision d'assemblage est essentielle. Un angle de joint optimal garantit un ajustement précis des pièces du moule lors de l'assemblage, évitant ainsi les jeux excessifs susceptibles d'engendrer des défauts tels que des bavures. Dans les grands moules d'injection, la précision du choix de l'angle contribue significativement au maintien des normes de qualité des produits assemblés.

Procédé et qualité du moulage par injection

Le processus d'injection lui -même est influencé par l'angle de la surface de joint. Un choix judicieux de cet angle oriente le flux de plastique et la répartition de la pression au sein de la cavité, ce qui est crucial pour réduire les défauts tels que les bulles d'air ou les marques de fusion. En particulier pour les produits exigeant une esthétique irréprochable, comme les intérieurs automobiles ou les boîtiers électroniques, un angle bien choisi peut améliorer l'apparence et les performances.

De plus, un démoulage réussi dépend du choix du bon angle. Le risque de rayures ou de défauts dimensionnels augmente si l'angle n'est pas adapté à la forme du produit. Par conséquent, comprendre l'influence des formes sur les angles est essentiel pour obtenir des résultats de qualité en moulage par injection.

Les formes simples utilisent un angle de surface de séparation de 0°.Vrai

Pour les formes simples, un angle de 0° simplifie la structure du moule, facilitant ainsi le démoulage.

Les formes complexes utilisent toujours plusieurs surfaces de séparation.FAUX

Les formes complexes peuvent nécessiter plusieurs surfaces, mais pas toujours ; cela dépend.

La maîtrise du processus de moulage est complexe, notamment en ce qui concerne les angles de joint. Ces angles peuvent avoir un impact considérable sur la conception du moule et la qualité du produit, posant ainsi des défis uniques aux ingénieurs. Comprendre ces difficultés est essentiel pour optimiser les procédés de moulage par injection.

Les difficultés liées à l'usinage des moules, notamment en ce qui concerne la précision d'assemblage et le maintien de la qualité du produit lors du démoulage, sont nombreuses. Un choix judicieux de l'angle est donc essentiel pour garantir une production fluide et réduire les défauts.

Impact de la forme du produit et des facteurs structurels

La complexité de la forme d'un produit influence fortement le choix de l'angle de la surface de joint. Pour les produits de forme simple , comme les pièces plates ou cylindriques, l'angle est généralement fixé à 0°, ce qui simplifie la structure du moule et facilite le démoulage. Par exemple, lors du moulage par injection d'une plaque en plastique, un alignement perpendiculaire de la surface de joint permet un démoulage plus aisé.

En revanche, les formes complexes présentant des surfaces inclinées ou des boucles inversées exigent un choix d'angle plus judicieux. La surface de séparation doit parfois être perpendiculaire aux surfaces inclinées du produit pour faciliter un démoulage sans joint. Pour les conceptions complexes, plusieurs surfaces de séparation peuvent s'avérer nécessaires, chacune étant soigneusement inclinée en fonction des différentes parties du produit.

Défis liés au traitement et à l'assemblage des moules

La difficulté d'usinage représente un défi majeur lors de la détermination des angles de séparation. Les variations de ces angles peuvent compliquer l'usinage CNC, nécessitant des trajectoires d'outil spécifiques et augmentant les coûts. En général, le choix d'angles courants tels que 0°, 30° ou 45° contribue à maintenir une précision et une efficacité élevées.

La précision d'assemblage est également cruciale. Un angle incorrect peut entraîner des jeux ou des chevauchements dans les moules, provoquant des défauts tels que des bavures après assemblage. Par conséquent, l'alignement des angles avec les méthodes d'assemblage des moules est essentiel pour répondre aux exigences de précision et améliorer les résultats de production.

Procédé de moulage par injection et considérations de qualité

L'angle de la surface de joint influe directement sur la direction d'écoulement et la répartition de la pression des matières plastiques lors du moulage par injection. Un angle bien choisi permet une injection fluide des matières plastiques dans la cavité du moule, réduisant ainsi les bulles d'air et les marques de fusion. Pour les produits exigeant une finition soignée, comme les pièces automobiles, ce choix judicieux peut améliorer significativement la qualité du produit⁶ .

De plus, un angle correct est essentiel pour un démoulage efficace et une assurance qualité optimale. Un angle incorrect peut engendrer un frottement excessif lors du démoulage, provoquant des rayures superficielles ou des imprécisions dimensionnelles. Garantir un démoulage sans encombre souligne l'importance du choix d'angles de joint adaptés lors de la conception du moule.

Comprendre ces défis permet non seulement d'optimiser le traitement des moules, mais aussi d'atteindre une efficacité et une qualité supérieures dans les opérations de moulage par injection.

Les formes simples utilisent un angle de surface de séparation de 0°.Vrai

Pour les formes simples, la surface de séparation est perpendiculaire à l'ouverture du moule.

Les formes complexes nécessitent plusieurs surfaces de séparation.Vrai

Les formes complexes peuvent nécessiter plusieurs angles de démoulage pour être efficaces.

Pourquoi la précision d'assemblage est-elle cruciale dans la conception des moules ?

En matière de conception de moules, un assemblage précis n'est pas un simple choix ; c'est une nécessité. Découvrez pourquoi.

La précision d'assemblage lors de la conception d'un moule est essentielle car elle garantit l'ajustement précis des composants, ce qui influe sur la qualité du produit et l'efficacité de la production. Un assemblage précis minimise les défauts, renforce l'intégrité du produit et optimise les processus de fabrication, générant ainsi des économies et améliorant les performances du produit.

Le rôle de la forme et de la structure du produit

Lors de la conception de moules, la complexité de la forme d'un produit influe considérablement sur la précision d'assemblage. Pour les formes simples, comme les produits plats ou cylindriques, un angle de joint de 0° simplifie la structure du moule. Cet angle garantit un démoulage aisé, minimisant ainsi les erreurs. À l'inverse, les formes complexes exigent une prise en compte plus fine des spécificités. Par exemple, les produits présentant des surfaces inclinées ou des boucles inversées nécessitent des angles de joint adaptés pour faciliter le démoulage. Le choix de l'angle approprié permet d'éviter les problèmes d'assemblage susceptibles de compromettre l'intégrité du produit.

Défis liés au traitement et à l'assemblage des moules

La difficulté d'usinage des moules est directement liée à la précision d'assemblage. Le choix d'un angle de joint approprié, tel que 0°, 90° ou 45°, contribue à une grande précision d'usinage. Ce choix simplifie les trajectoires d'usinage CNC et réduit le nombre d'outils nécessaires. Un angle correctement sélectionné garantit un ajustement précis entre les deux moitiés du moule, évitant ainsi les jeux sources de défauts comme les bavures. Par conséquent, la précision d'assemblage doit être une priorité lors de l'usinage des moules afin d'éviter des ajustements coûteux.

Procédé de moulage par injection et contrôle de la qualité

La précision d'assemblage est essentielle pour déterminer l'impact du moulage par injection sur la qualité du produit. Un angle précis de la surface de joint influence le flux de plastique lors de l'injection, garantissant une répartition homogène et réduisant les défauts tels que les bulles d'air ou les lignes de soudure. Cette précision est cruciale pour obtenir un aspect impeccable des pièces automobiles ou électroniques. De plus, lors du démoulage, un assemblage précis prévient la déformation ou les rayures du produit en assurant un démoulage en douceur. Ainsi, le maintien d'une précision d'assemblage est conforme aux normes d'assurance qualité en production.

Les formes simples utilisent un angle de surface de séparation de 0°.Vrai

Pour les formes simples, un angle de 0° simplifie la structure du moule et le démoulage.

Les formes complexes nécessitent toujours plusieurs surfaces de séparation.FAUX

Les formes complexes peuvent nécessiter plusieurs surfaces, mais pas toujours ; cela dépend du design.

Quel est l'impact de l'angle de la surface de séparation sur la qualité du moulage par injection ?

L'angle de la surface de séparation en moulage par injection est un facteur déterminant de la qualité du produit, influençant tout, de la direction d'écoulement à l'efficacité du démoulage.

L'angle de joint en moulage par injection influence la qualité du produit en agissant sur le sens d'écoulement, la répartition de la pression et la facilité de démoulage. Un angle correctement choisi garantit un remplissage et un démoulage fluides, minimisant les défauts tels que les bulles d'air et les rayures. Il influe également sur la complexité de la fabrication du moule et la précision d'assemblage.

Le rôle de la forme et de la structure du produit

Pour les formes simples, comme les produits plats ou cylindriques, la surface de joint est idéalement perpendiculaire à l'ouverture du moule, ce qui simplifie sa structure <sup>10 </sup>. Cette configuration facilite le démoulage en assurant un détachement en douceur. En revanche, pour les formes complexes présentant des surfaces inclinées ou des renforts, l'angle est adapté aux contours spécifiques du produit. Une configuration perpendiculaire à une surface inclinée peut simplifier le démoulage dans ces cas, mais peut nécessiter plusieurs surfaces de joint pour les conceptions complexes.

Considérations relatives au traitement et à l'assemblage des moules

Le choix de l'angle influence considérablement la difficulté d'usinage des moules. Opter pour des angles courants comme 0° ou 45° permet de simplifier l'usinage CNC et d'éviter des trajectoires d'outil complexes, sources de coûts supplémentaires. De plus, la précision d'assemblage dépend de cet angle : un choix judicieux garantit un ajustement précis sans jeu excessif, un point crucial pour éviter les défauts tels que les bavures. Dans les moules de grande taille, des angles précis assurent un positionnement correct lors de l'assemblage, garantissant ainsi la qualité.

Procédé de moulage par injection et résultats de qualité

L'angle de la surface de joint détermine la manière dont le plastique s'écoule et remplit la cavité du moule, influençant ainsi la pression et la direction d'injection. Un angle bien adapté favorise un écoulement régulier, réduisant les défauts tels que les bulles d'air ou les lignes de soudure qui altèrent l'aspect. Les produits exigeant une esthétique irréprochable, comme les intérieurs automobiles, bénéficient d'un choix optimal d'angle, améliorant à la fois la qualité du processus et du produit. De plus, lors du démoulage, un angle approprié minimise les frottements et les chocs avec le moule, évitant ainsi les rayures et les imprécisions dimensionnelles.

Garantir un démoulage fluide et sans contrainte est essentiel pour préserver l'intégrité et le bon fonctionnement d'un produit. Par conséquent, le choix d'un angle approprié n'est pas seulement une question mécanique, mais une décision stratégique qui influe sur l'ensemble du cycle de vie du produit.

Les formes simples nécessitent un angle de surface de séparation de 0°.Vrai

Pour les formes simples, la surface de séparation est généralement perpendiculaire à l'ouverture du moule.

Les formes complexes utilisent toujours une seule surface de séparation.FAUX

Les formes complexes peuvent nécessiter plusieurs surfaces de séparation pour un démoulage efficace.

Conclusion

Choisir le bon angle de surface de séparation en moulage par injection est crucial pour la qualité du produit, l'efficacité du processus et un démoulage en douceur, et ce, pour des formes simples ou complexes.

-

Explore en détail les facteurs reliant les formes aux angles de surface. ↩

-

Aborde les difficultés d'usinage liées à différents angles de séparation. ↩

-

Analyse comment les angles affectent le flux et la qualité du moulage. ↩

-

Découvrez comment des formes simples influencent les angles de séparation. ↩

-

Découvrez pourquoi certains angles simplifient les processus d'usinage. ↩

-

Découvrez comment les angles affectent la qualité des produits lors du moulage. ↩

-

Comprendre les défis et les solutions courants dans l'assemblage complexe de moules. ↩

-

Explorez des techniques avancées pour atteindre la précision dans le traitement des moules. ↩

-

Découvrez les normes et les pratiques permettant de garantir des moules de haute qualité. ↩

-

Explorez davantage les techniques de définition des surfaces de séparation pour les formes simples. ↩

-

Découvrez les défauts évités grâce à des angles de séparation optimaux. ↩