Le moulage par injection nécessite de la précision, notamment lors de la détermination du bon angle de dépouille pour les moules.

L'angle de dépouille idéal dans le moulage par injection est influencé par les propriétés du matériau plastique, la forme et la taille du produit ainsi que la structure du moule. L'ajustement de ces variables garantit un démoulage en douceur et une production de haute qualité.

Bien qu'il soit essentiel de comprendre ces principaux facteurs, les appliquer efficacement à vos conceptions de moules spécifiques peut s'avérer complexe. Poursuivez votre lecture pour découvrir des directives détaillées et des conseils d'experts pour garantir des processus de moulage par injection optimaux.

Le taux de retrait du polypropylène est de 0,4 à 0,7 %.FAUX

Le retrait du polypropylène est généralement de 1,0 à 2,5 %, et non de 0,4 à 0,7 %.

Une hauteur de produit plus élevée augmente la difficulté de démoulage.Vrai

Les produits plus hauts augmentent la friction avec le moule, compliquant ainsi le démoulage.

- 1. Comment la matière plastique affecte-t-elle l’angle de dépouille ?

- 2. Pourquoi la forme du produit est-elle cruciale dans la conception des moules ?

- 3. Quel rôle la structure du moule joue-t-elle dans le démoulage ?

- 4. Comment optimiser la rugosité de la surface du moule pour de meilleurs résultats ?

- 5. Conclusion

Comment la matière plastique affecte-t-elle l’angle de dépouille ?

Comprendre comment les propriétés des matières plastiques influencent l’angle de dépouille est crucial pour une conception optimale des moules dans la fabrication.

La matière plastique affecte l'angle de dépouille en raison de ses taux de retrait, de son élasticité et de la complexité de la forme du produit. Les matériaux présentant un retrait plus élevé nécessitent un angle de dépouille plus grand pour garantir un démoulage en douceur, tandis que les matériaux souples à faible élasticité nécessitent une pente plus élevée pour éviter la déformation. Les formes complexes exigent également des angles de dépouille.

Le rôle du retrait dans l'angle de dépouille

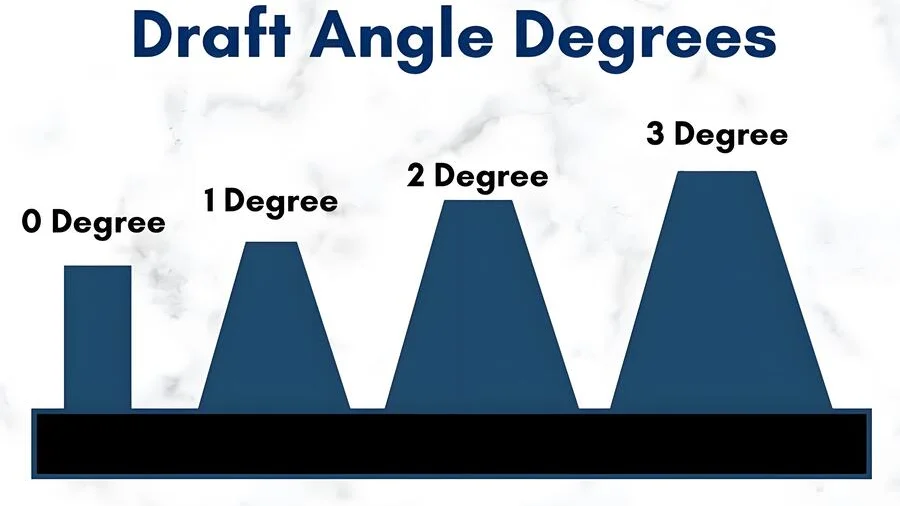

Le retrait est un facteur critique dans la détermination de l’angle de dépouille. Par exemple, les matériaux comme le polypropylène ( PP ) avec un taux de retrait de 1,0 à 2,5 % nécessitent une pente plus grande que le polystyrène ( PS ), qui a un taux de retrait d'environ 0,4 à 0,7 %. En effet, un retrait élevé peut amener le produit à adhérer étroitement au noyau du moule lors du démoulage 1 . Une pente de dépouille de 1° à 3° est souvent nécessaire pour les plastiques à retrait élevé, alors que les matériaux à retrait plus faible peuvent n'exiger que 0,5° à 1,5°.

Module d'élasticité et son influence

Les plastiques à faible module d'élasticité, comme le PVC , sont plus sujets à la déformation et à l'étirement lorsqu'ils sont démoulés. Cela nécessite une pente de tirage plus grande pour faciliter un retrait en douceur sans endommager le produit. En revanche, les plastiques plus durs peuvent tolérer des pentes plus faibles. Cette flexibilité aide les fabricants à déterminer le meilleur angle pour différents types de matériaux 2 .

Impact de la forme et de la taille du produit

La complexité de la forme et la taille du produit affectent considérablement la pente d'étirage requise. Les produits aux designs complexes, comme ceux comportant des boucles ou des renforts inversés, nécessitent une pente plus grande, jusqu'à 3° à 5°, pour garantir un démoulage sans problème. Pour les objets plus simples, comme les surfaces planes ou les cylindres, une pente de 0,5° à 1° suffit. De plus, les produits plus hauts génèrent plus de friction lors du démoulage, nécessitant ainsi des angles d'inclinaison plus grands pour une éjection réussie de la cavité 3 .

Prise en compte de la structure du moule et de la rugosité de la surface

Dans les moules multi-empreintes, la relation spatiale entre les empreintes peut influencer les décisions en matière d'angle de dépouille. Une conception bien pensée évite les problèmes liés à des structures trop compactes. Les surfaces lisses du moule facilitent le démoulage, permettant des angles d'inclinaison réduits. Cependant, les surfaces rugueuses nécessitent des pentes accrues pour atténuer la résistance pendant le processus d'éjection 4 . Un traitement de surface approprié peut ainsi améliorer l’efficacité de la conception des moules.

Le polypropylène a un taux de retrait de 1,0 à 2,5 %.Vrai

Le taux de retrait du polypropylène varie de 1,0 % à 2,5 %.

Une hauteur de produit plus élevée nécessite une inclinaison de traction du moule plus petite.FAUX

Une hauteur de produit plus élevée augmente la friction, nécessitant une inclinaison plus grande.

Pourquoi la forme du produit est-elle cruciale dans la conception des moules ?

Comprendre la forme du produit est essentiel dans la conception des moules, car cela affecte l'efficacité, la qualité et les coûts de fabrication.

La forme du produit dans la conception du moule dicte la facilité de production, l’utilisation des matériaux et la qualité du produit final. Les formes complexes peuvent nécessiter des structures de moule avancées et affecter les processus de démoulage, tandis que les formes simples rationalisent la production et réduisent les coûts. Comprendre ces dynamiques est essentiel pour obtenir des résultats de fabrication efficaces et de haute qualité.

Le rôle des propriétés des matières plastiques

Les propriétés des matières plastiques jouent un rôle crucial dans la conception des moules. Par exemple, les plastiques présentant des taux de retrait élevés, comme le polypropylène, nécessitent un angle de dépouille plus grand pour éviter les problèmes lors du démoulage. Si le retrait est important, la pente de traction du moule doit être augmentée pour tenir compte de ces propriétés. En revanche, les matériaux tels que le polystyrène ont un retrait plus faible, ce qui permet un angle de dépouille plus petit.

De même, le module d'élasticité 5 joue un rôle critique. Les plastiques souples à faible élasticité peuvent se déformer facilement et nécessiter une pente de traction du moule plus grande pour un démoulage en douceur. Cela garantit que le produit final conserve sa forme prévue sans distorsion.

Impact de la forme et de la taille du produit

La complexité de la forme d'un produit influence considérablement la conception du moule. Les produits dotés de structures complexes, telles que des boucles inversées ou des renforts, nécessitent un angle de dépouille plus important. Par exemple, une boîte en plastique avec un retournement interne peut nécessiter une pente de 3° à 5° pour garantir un bon démoulage.

La hauteur du produit affecte également la conception du moule. Les produits plus hauts augmentent la friction lors du démoulage et peuvent nécessiter des angles de dépouille plus raides pour garantir qu'ils soient libérés sans dommage. Lors de la conception de moules pour des produits plus grands, les ingénieurs doivent soigneusement équilibrer la pente pour optimiser le processus de fabrication.

Considérations relatives à la structure du moule et à la rugosité de la surface

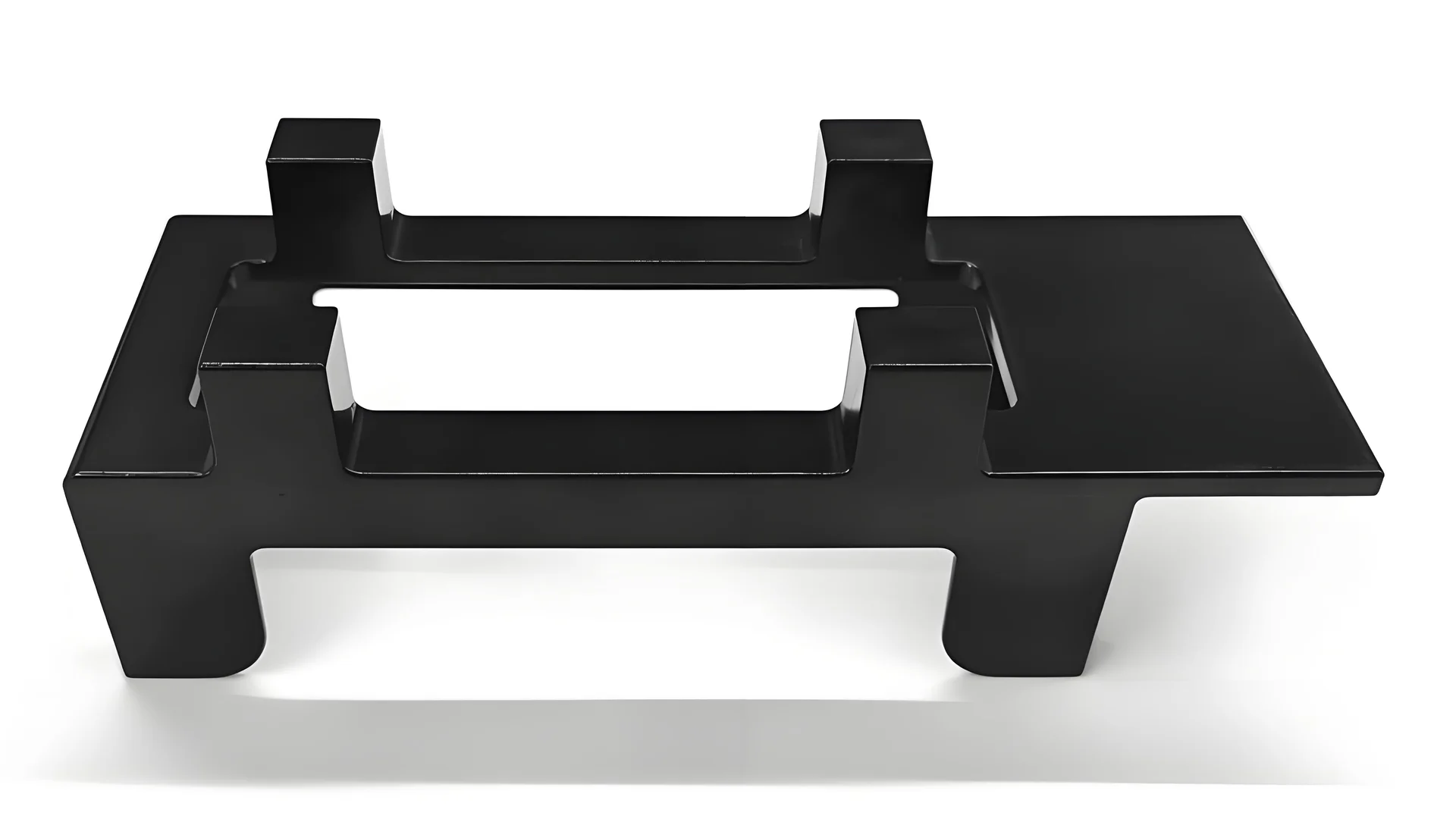

La conception structurelle du moule lui-même est cruciale lorsqu’il s’agit de s’adapter à différentes formes de produits. Dans les moules multi-empreintes, un espacement adéquat doit être pris en compte pour éviter une compacité gênant le démoulage. Cela devient encore plus complexe dans les conceptions telles que les moules d’injection multi-empreintes à canaux chauds, où les relations spatiales entre les cavités sont essentielles.

La rugosité de la surface est un autre facteur clé. Une surface de moule plus lisse réduit la friction lors du démoulage, permettant ainsi un angle de dépouille plus petit. À l’inverse, des surfaces plus rugueuses peuvent nécessiter une pente plus importante pour garantir que les produits ne collent pas au moule, ce qui affecte l’efficacité de la chaîne de production.

En prenant en compte ces facteurs, les ingénieurs peuvent créer des conceptions de moules efficaces qui non seulement facilitent la production mais améliorent également la qualité du produit. Comprendre ces aspects aide à optimiser le processus de conception de moules 6 et contribue finalement à des résultats de fabrication réussis.

Le retrait du polypropylène est de 1,0 à 2,5 %.Vrai

Le polypropylène a généralement un taux de retrait de 1,0 à 2,5 %.

Les surfaces de moule lisses nécessitent des angles de dépouille plus grands.FAUX

Les surfaces lisses du moule permettent des angles de dépouille plus petits grâce à un démoulage plus facile.

Quel rôle la structure du moule joue-t-elle dans le démoulage ?

La structure du moule influence considérablement le processus de démoulage lors de la fabrication, ce qui a un impact sur l'efficacité et la qualité du produit. Comprendre son rôle peut aider à optimiser la conception.

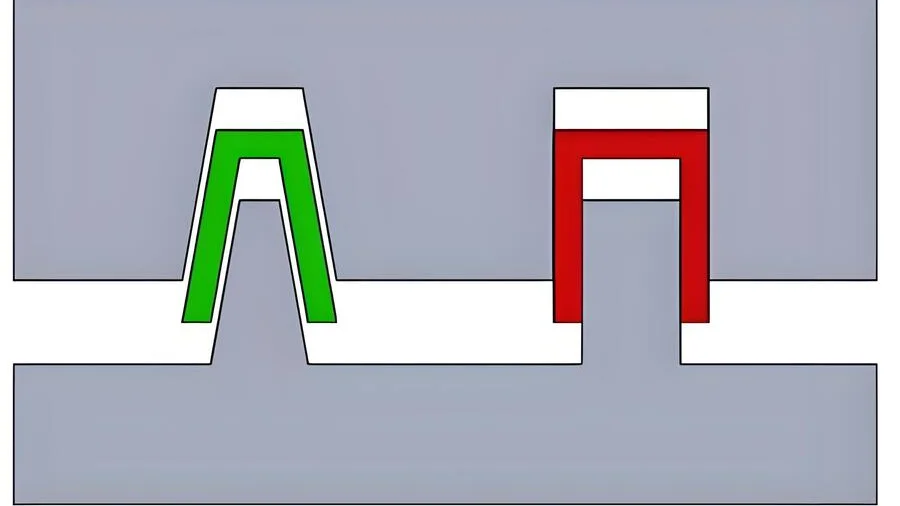

La structure du moule est cruciale dans le démoulage car elle détermine la facilité de retrait des pièces sans dommage. Les considérations incluent la géométrie du moule, la rugosité de la surface et la disposition spatiale des cavités, en particulier dans les moules multi-empreintes. Une conception appropriée minimise la friction et réduit le risque de défauts lors du démoulage.

L'impact des propriétés des matériaux plastiques

Comprendre comment les différentes matières plastiques réagissent lors du démoulage est essentiel. Par exemple, les taux de retrait varient selon les matériaux. Le polypropylène ( PP ) et le polystyrène ( PS ) 7 présentent des comportements de retrait différents. Les matériaux à fort retrait peuvent nécessiter des angles de dépouille plus grands pour empêcher le produit de s'accrocher au noyau. Les matériaux à faible module d'élasticité, tels que le PVC , sont sujets à la déformation, ce qui nécessite une pente de traction du moule plus raide.

Considérations sur la forme et la taille

La complexité de la forme et la hauteur du produit peuvent affecter considérablement le démoulage. Les structures complexes, comme les boucles inversées ou les renforts, exigent des cônes de traction de moule plus grands pour faciliter un retrait en douceur. En revanche, les formes plus simples comme les produits cylindriques peuvent avoir des angles de dépouille plus petits. De plus, les produits plus grands subissent une friction plus importante lors du démoulage, ce qui nécessite des ajustements des angles d'inclinaison.

Structure du moule et rugosité de surface

La disposition spatiale au sein d'un moule, en particulier dans les conceptions à plusieurs empreintes, est cruciale. Une conception efficace évite la compacité qui gêne un bon démoulage. Par exemple, dans les moules multi-empreintes à canaux chauds, il est essentiel de garantir suffisamment d’espace pour l’extraction de chaque cavité. De plus, la rugosité de la surface 8 joue un rôle central ; des surfaces plus lisses facilitent le démoulage, permettant des angles de dépouille réduits par rapport aux surfaces plus rugueuses.

Géométrie et conception des composants du moule

La géométrie des composants du moule doit prendre en compte des facteurs tels que l' angle de dépouille , qui affecte la facilité avec laquelle une pièce se détache du moule. Les angles de dépouille peuvent varier considérablement en fonction des propriétés du matériau et des caractéristiques souhaitées du produit. Une compréhension précise de ces considérations géométriques 9 peut conduire à des conceptions de moules optimisées qui améliorent l'efficacité du processus de production sans compromettre la qualité.

En examinant ces aspects, les fabricants peuvent résoudre les problèmes potentiels liés aux défauts de démoulage et garantir une production de haute qualité avec moins d'interruptions dans la chaîne de production.

Le PP a un taux de retrait de 0,4 à 0,7 %.FAUX

Le retrait du PP est de 1,0 à 2,5 %, et non de 0,4 à 0,7 %.

Une surface de moule rugueuse nécessite un angle de dépouille plus grand.Vrai

Les surfaces rugueuses nécessitent un angle plus grand pour garantir un démoulage en douceur.

Comment optimiser la rugosité de la surface du moule pour de meilleurs résultats ?

Découvrez le secret d’une finition de moule impeccable grâce à des techniques efficaces d’optimisation de la rugosité des surfaces. Découvrez comment améliorer la qualité et les performances de votre produit.

Pour optimiser la rugosité de la surface du moule, tenez compte des propriétés du matériau plastique, de la forme du produit et de la structure du moule. Ajustez l'angle de dépouille en fonction des taux de retrait et de l'état de surface. Utilisez des techniques de polissage pour obtenir des surfaces plus lisses pour un démoulage plus facile et des résultats supérieurs.

Comprendre les propriétés des matériaux

L'optimisation de la rugosité de la surface du moule commence par une compréhension approfondie des propriétés des matériaux plastiques 10 . Par exemple, les matériaux présentant des taux de retrait plus élevés, comme le polypropylène ( PP ), nécessitent des ajustements spécifiques dans la conception du moule pour éviter des problèmes lors du démoulage. Une stratégie clé consiste à ajuster l'angle de dépouille en fonction des caractéristiques de retrait du matériau.

Pour les plastiques à faible module d'élasticité, un angle de dépouille légèrement plus grand est nécessaire pour éviter les déformations lors du démoulage. Les matériaux tels que le PVC sont plus sujets à l'étirement, ce qui nécessite une prise en compte réfléchie des angles de démoulage.

Évaluation de la forme et de la taille du produit

La forme et la taille du produit influencent directement la conception du moule. Les structures complexes, notamment les boucles inversées ou les renforts, nécessitent un cône de traction du moule plus important pour un démoulage efficace. En revanche, des formes plus simples comme des produits cylindriques ou plats peuvent fonctionner avec une pente de dépouille plus petite.

De plus, la hauteur du produit 11 joue un rôle dans les niveaux de friction lors du démoulage. Les produits plus hauts augmentent la friction, ce qui nécessite un angle de dépouille plus raide pour un dégagement en douceur. Les produits plus bas peuvent souvent gérer des angles réduits, offrant une plus grande flexibilité de conception.

Considérations sur la structure du moule et la surface

Les subtilités de la structure du moule, en particulier dans les moules multi-empreintes, nécessitent une planification minutieuse. La relation spatiale entre les cavités est cruciale pour éviter les conceptions compactes qui gênent un démoulage correct. Pour les moules d'injection multi-empreintes à canaux chauds, il est essentiel de prévoir suffisamment d'espace pour chaque extraction d'empreinte.

La rugosité de la surface a un impact significatif sur la facilité de démoulage. Une surface polie permet de réduire la pente de traction du moule, tandis que les surfaces rugueuses nécessitent une pente plus raide. Des techniques telles que le polissage fin 12 peuvent transformer une surface rugueuse en une surface lisse, facilitant ainsi une libération plus facile du produit et améliorant la qualité de la surface.

Techniques d'optimisation des surfaces

Des techniques de polissage avancées sont essentielles pour obtenir une finition de moule optimale. Des méthodes telles que le polissage au diamant ou la gravure chimique peuvent améliorer considérablement la douceur de la surface. De plus, il est essentiel de maintenir une vitesse et une tout au long du processus, car les fluctuations peuvent affecter la qualité de la surface.

En équilibrant ces facteurs (propriétés des matériaux, conception du produit et structure du moule), les fabricants peuvent optimiser efficacement la rugosité de la surface du moule pour des résultats supérieurs. Cela améliore non seulement la qualité du produit, mais améliore également l’efficacité du processus de fabrication.

Le polypropylène a un taux de retrait de 0,4 % à 0,7 %.FAUX

Le polypropylène a un taux de retrait de 1,0 % à 2,5 %, et non de 0,4 % à 0,7 %.

La hauteur élevée du produit augmente la difficulté de démoulage.Vrai

Une hauteur de produit plus élevée augmente la friction lors du démoulage, ce qui complique le processus.

Conclusion

La pente d'étirage idéale dans le moulage par injection est déterminée par les propriétés du plastique, la forme du produit, sa taille et la structure du moule, garantissant un démoulage efficace et une production de haute qualité.

-

Découvrez pourquoi les taux de retrait dictent les angles de dépouille dans les moules. ↩

-

Découvrez comment l'élasticité influence la moulabilité du plastique. ↩

-

Comprenez l'impact des formes complexes sur les pentes. ↩

-

Découvrez comment la texture de la surface affecte l’éjection des moisissures. ↩

-

Découvrez comment l'élasticité affecte la déformation plastique lors du moulage. ↩

-

Découvrez comment une conception efficace des moules améliore la qualité de la production. ↩

-

Découvrez les différents taux de retrait qui affectent les choix de conception de moules. ↩

-

Découvrez comment la douceur de la surface facilite un démoulage plus facile. ↩

-

Comprendre comment les angles de dépouille influencent le démoulage des pièces moulées. ↩

-

Découvrez l'impact des différents matériaux sur les choix de conception de moules. ↩

-

Découvrez pourquoi les produits plus grands nécessitent des ajustements minutieux de l’angle de dépouille. ↩

-

Explorez des méthodes efficaces pour obtenir des surfaces de moule plus lisses. ↩

-

Comprenez comment des conditions constantes garantissent de meilleures finitions de surface. ↩