La température du moule influence discrètement la résistance et la ténacité du produit final. Elle joue un rôle essentiel, bien que souvent méconnu, dans le moulage par injection.

La température du moule influence fortement la résistance des pièces moulées par injection. Elle modifie l'écoulement du matériau, l'alignement des molécules et les contraintes internes. Un contrôle précis de la température du moule améliore la résistance des pièces, favorise l'écoulement du matériau, stimule la cristallisation et réduit les défauts.

En approfondissant ce sujet, une expérience passée me revient en mémoire. J'ai expérimenté différentes températures de moulage dans mes projets. C'était un peu comme cuisiner : trouver la température idéale était crucial. Un réglage précis permet d'obtenir des produits plus résistants et plus fiables. C'est primordial. Différents matériaux et conceptions changent tout. Découvrir des stratégies sous-jacentes peut améliorer la qualité des pièces moulées par injection.

Des températures de moule plus élevées améliorent la fluidité du matériau fondu.Vrai

Les températures élevées réduisent la viscosité, améliorant ainsi l'écoulement du matériau.

Des températures de moule plus basses augmentent la cristallisation du produit.FAUX

Des températures plus élevées favorisent la cristallisation en permettant un refroidissement plus lent.

- 1. Quelle est la température idéale du moule pour différents matériaux ?

- 2. Comment la température du moule affecte-t-elle la durabilité du produit ?

- 3. Comment la température du moule affecte-t-elle la qualité de la fabrication ?

- 4. Comment optimiser la température du moule pour des conceptions complexes ?

- 5. Conclusion

Quelle est la température idéale du moule pour différents matériaux ?

Savez-vous pourquoi le contrôle de la température du moule est important lors du moulage du plastique ?

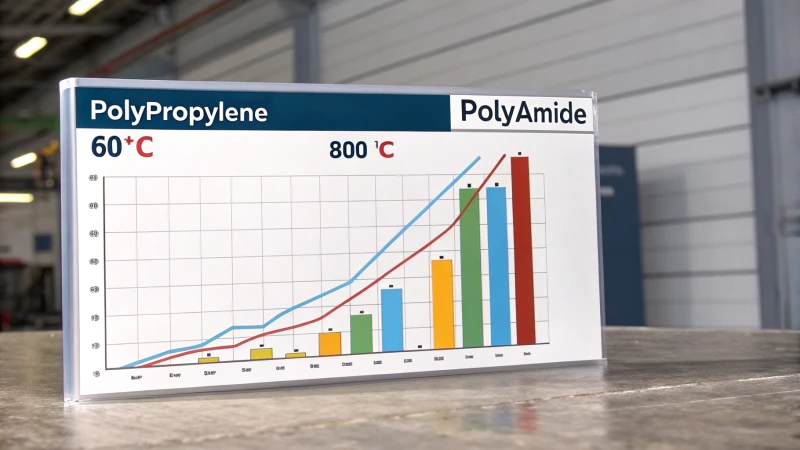

Différents matériaux présentent des températures de moulage optimales. Le polypropylène (PP) requiert 60 °C, tandis que le polyamide (PA) nécessite 80 °C. Ces températures garantissent une bonne résistance du produit. La fluidité à chaud est meilleure à ces températures, et l'alignement des chaînes moléculaires est optimisé.

Comprendre la température de base des moisissures

Lorsque j'ai commencé à travailler avec des moules, j'ai été frappé par l'influence considérable de la température sur la qualité des produits¹ . La température du moule change tout dans le moulage par injection. Elle contrôle la fluidité du matériau fondu, déterminant ainsi si celui-ci remplit parfaitement chaque partie d'un moule complexe. Cela influe directement sur la solidité et l'aspect du produit final.

Températures optimales pour les matériaux courants

Polypropylène (PP)

Je me souviens encore du jour où j'ai découvert la température idéale pour le moulage du PP. Aux alentours de 60 °C, le plastique devient beaucoup plus facile à travailler. La matière fondue glisse comme sur des patins, remplissant parfaitement chaque recoin du moule. Résultat ? Un produit solide et d'une structure impeccable.

Polyamide (PA)

La situation est encore plus critique avec l'acide propylène. Une température d'environ 80 °C est extrêmement bénéfique. Elle permet aux chaînes moléculaires de se détendre et de s'aligner parfaitement, ce qui est essentiel pour une meilleure résistance du produit. Les molécules agissent comme si elles pratiquaient le yoga : elles s'étirent et forment une structure plus solide.

| Matériel | Température idéale du moule |

|---|---|

| PP | 60°C |

| Pennsylvanie | 80°C |

Effets de températures de moulage inadéquates

Températures élevées des moisissures

J'ai appris à mes dépens qu'une température trop élevée pose problème. Elle allonge le cycle de refroidissement et endommage des matériaux comme le PVC, les rendant cassants et peu fiables. Personne ne souhaite un produit fragile qui se casse facilement.

Températures de moisissure basses

À l'inverse, une température trop basse empêche le plastique de remplir complètement le moule. C'est comme étaler du beurre froid sur du pain : inefficace et frustrant. Il en résulte des pièces fragiles, aux soudures froides et présentant des tensions internes.

Autres éléments à prendre en compte

Pour déterminer les températures de moulage optimales, je tiens compte du mélange de matériaux et de la complexité de la conception. Chaque plastique possède un comportement unique. Cette connaissance me permet d'éviter les défauts et de fabriquer efficacement des produits de haute qualité. L'essentiel est de comprendre les besoins spécifiques de chaque matériau pour qu'il révèle tout son potentiel.

La température idéale de moulage du polypropylène est de 60°C.Vrai

Le polypropylène bénéficie d'une température de moule de 60°C pour une meilleure fluidité.

Le polyamide nécessite une température de moule de 100°C.FAUX

La température idéale de moulage du polyamide est de 80°C, et non de 100°C.

Comment la température du moule affecte-t-elle la durabilité du produit ?

Pensez à la dernière fois où vous avez fait un gâteau, mais que vous avez réglé le four trop chaud ou trop froid. La température du moule a un effet similaire sur la fabrication de produits en plastique.

La température du moule est cruciale pour la résistance du produit. C'est comme trouver la température idéale : ni trop chaude, ni trop froide, juste parfaite. Une température adéquate améliore la durabilité. Elle favorise probablement une meilleure fluidité du métal en fusion et un alignement moléculaire optimal. Les températures extrêmes peuvent engendrer des défauts.

L'impact de la température optimale du moule

Un jour, alors que nous travaillions sur la conception complexe d'un boîtier électronique, nous avons rencontré des difficultés pour remplir les petites pièces de précision. Nous avons alors augmenté la température du moule de 40 °C à 60 °C. Soudain, le matériau fondu s'est écoulé avec une fluidité incroyable, remplissant le moindre interstice. Ce changement a permis d'obtenir un produit plus résistant et plus durable. C'était tout simple, mais d'une efficacité redoutable.

Le rôle de l'orientation de la chaîne moléculaire

Imaginez les molécules du plastique comme des danseurs lors d'une fête. À la température de moulage adéquate, elles se meuvent parfaitement, notamment dans les plastiques comme le polypropylène (PP) et le polyamide (PA). Cet alignement parfait leur confère résistance et robustesse, à l'image d'une équipe bien coordonnée, prête à relever tous les défis.

Tableau : Effets sur les plastiques cristallins

| Type de plastique | Température optimale (°C) | Augmentation de la force |

|---|---|---|

| Polypropylène | 60°C | Haut |

| Polyamide | 70°C | Modéré |

Conséquences des températures élevées des moisissures

Au départ, nous pensions que des températures plus élevées accéléreraient la production. Au lieu de cela, les produits ont mis beaucoup de temps à refroidir. La production a ralenti et les articles sont devenus instables en taille, comme un gâteau qui s'affaisse après avoir refroidi trop vite.

- Temps de refroidissement prolongé :

Un refroidissement prolongé entraîne un relâchement excessif des chaînes moléculaires, ce qui fragilise le produit sous contrainte. - Dégradation des matériaux :

Les matériaux comme le PVC se dégradent à haute température, libérant des gaz qui compromettent l’intégrité du produit.

Défis liés aux basses températures de moisissure

En revanche, à basse température, le plastique fondu se comporte comme du miel froid. Il devient difficile à couler, ce qui entraîne des remplissages incomplets. J'en ai fait l'expérience lorsque ma tentative de fabrication de pièces à parois fines a abouti à des pièces cassantes et défectueuses.

- Formation de contraintes internes :

Un refroidissement rapide emprisonne les contraintes à l'intérieur, créant des points faibles qui se fissurent sous la pression.

Tableau : Résumé des effets de la température sur les moisissures

| Plage de température | Problèmes potentiels | Impact sur la durabilité |

|---|---|---|

| Faible | Viscosité élevée, contrainte interne | Réduit |

| Optimal | Amélioration du flux et de l'orientation | Amélioré |

| Haut | Temps de refroidissement prolongé, dégradation du matériau | Variable |

Dans notre travail, la maîtrise des températures de moulage est primordiale. Elle allie l'art et la science du moulage pour créer des produits durables. Alors, lors de vos prochains réglages, n'oubliez pas de trouver la température idéale ! Pour en savoir plus, consultez la section « Propriétés des matériaux » ³ .

L'augmentation de la température du moule améliore la fluidité de la matière fondue.Vrai

Des températures plus élevées améliorent la fluidité du plastique fondu, permettant un meilleur remplissage des cavités.

Les basses températures des moules diminuent les contraintes internes dans les produits.FAUX

Les basses températures augmentent les contraintes internes en raison d'un refroidissement rapide et d'une mauvaise circulation.

Comment la température du moule affecte-t-elle la qualité de la fabrication ?

Imaginez travailler des heures sur un projet et qu'il échoue simplement à cause de la température. Ce problème survient dans la fabrication de pièces en plastique, notamment avec la température des moules.

Une température de moule incorrecte entraîne souvent des défauts de fabrication tels que des déformations, des bosses et des marques indésirables. Une température de moule optimale renforce les produits. Elle favorise une bonne fluidité des matériaux et contribue probablement à un meilleur alignement moléculaire.

Comprendre le rôle de la température dans les moisissures

La température du moule influe directement sur la fluidité du plastique fondu. Un réglage approprié favorise un meilleur remplissage de la cavité, notamment pour les pièces de conception complexe. Par exemple, augmenter la température du moule de 40 °C à 60 °C peut améliorer la résistance du produit en permettant un remplissage plus complet des structures internes complexes.

| Température | Effet sur la fonte | Défaut potentiel |

|---|---|---|

| Faible | Haute viscosité | Plans courts |

| Haut | Dégrade le matériau | Warpage |

J'ai longtemps négligé l'importance de la température du moule lors de la conception d'une pièce plastique complexe, pensant qu'il s'agissait d'un détail mineur. Cette négligence a engendré de nombreux produits défectueux, insuffisamment remplis et présentant des structures fragiles. Finalement, j'ai augmenté la température du moule de 40 °C à 60 °C. Tout a alors changé. La matière fondue s'est écoulée de manière fluide, remplissant le moindre interstice, et la pièce est devenue plus résistante. J'ai ainsi compris que la température du moule influence considérablement l'écoulement de la matière fondue et qu'elle est essentielle au remplissage optimal de la cavité, notamment pour les formes complexes.

Effets des températures élevées sur les moisissures

Lorsque la température des moules est trop élevée, les temps de refroidissement s'allongent, ce qui allonge les cycles de production. Cela peut engendrer des défauts dus à des modifications de la structure moléculaire lors d'un refroidissement prolongé. Pour les thermoplastiques, une relaxation excessive peut compromettre la stabilité dimensionnelle, rendant les produits susceptibles de se déformer sous contrainte.

Les températures élevées peuvent également dégrader des matériaux comme le PVC, provoquant une décoloration et une fragilité 4 . Cette dégradation affecte non seulement l'apparence, mais réduit également la résistance et la durabilité.

Augmenter excessivement la température du moule peut engendrer des problèmes. J'ai déjà augmenté la température pour accélérer la production, mais cela a entraîné des temps de refroidissement plus longs, ce qui a ralenti tout le processus. Les pièces étaient déformées et plus fragiles.

Conséquences d'une température de moisissure basse

À l'inverse, des températures de moule basses augmentent la viscosité du matériau fondu et la résistance à l'écoulement, ce qui rend difficile le remplissage complet de la cavité. Les produits en plastique à parois minces, par exemple, peuvent présenter des structures internes incomplètes, ce qui diminue leur résistance.

De plus, les basses températures génèrent souvent des contraintes internes et des zones de froid. Celles-ci deviennent des points faibles susceptibles de se fissurer sous l'effet de forces extérieures.

Un refroidissement excessif du moule peut engendrer des problèmes. J'ai tenté de réduire les coûts énergétiques en abaissant la température du moule pour les produits en plastique à parois fines. Cette initiative s'est avérée contre-productive : les produits se sont fissurés sous la pression en raison de contraintes internes et de soudures froides. Ces risques soulignent l'importance d' un contrôle optimal de la température du moule⁵ en production.

Optimisation de la température du moule

Pour optimiser la température du moule, les fabricants doivent tenir compte des propriétés des matériaux et de la complexité de la conception. L'utilisation de technologies telles que l'imagerie thermique ou les capteurs peut contribuer au maintien de conditions optimales.

Les nouvelles technologies améliorent considérablement la qualité des produits en garantissant des conditions parfaites.

Une température de moisissure élevée peut provoquer des déformations.Vrai

Une chaleur excessive modifie la structure moléculaire, entraînant une déformation.

Une température de moule trop basse diminue la résistance du produit.Vrai

L'augmentation de la viscosité empêche le remplissage complet de la cavité, ce qui affaiblit la structure.

Comment optimiser la température du moule pour des conceptions complexes ?

Avez-vous déjà eu l'impression que la création de motifs détaillés ressemblait à un puzzle dont les pièces semblent impossibles à assembler ?

L'équilibrage de la température du moule en moulage par injection est essentiel pour obtenir des pièces aux formes complexes. Ce procédé consiste à ajuster la fluidité, la cristallisation et les temps de refroidissement afin d'optimiser la résistance et la précision.

Comprendre le rôle de la température dans les moisissures

Dans l'industrie du moulage, la température du moule est cruciale pour la qualité des produits. Il ne s'agit pas simplement de définir une valeur. La température du moule influe sur la fluidité du matériau, son durcissement et sa vitesse de refroidissement. Tous ces facteurs ont un impact sur la résistance et la précision du produit.

Produits plus résistants

J'ai travaillé sur un projet de boîtier électronique. Il comportait des pièces très détaillées. En augmentant la température du moule de 40 °C à 60 °C, le plastique a pu remplir tous les moindres recoins. Ce changement a permis d'obtenir un produit beaucoup plus résistant. Un petit changement peut faire toute la différence.

| Température | Effet sur le produit |

|---|---|

| Faible | Viscosité accrue, remplissage incomplet |

| Optimal | Force et précision améliorées |

| Haut | Risque de dégradation |

Gestion du temps de refroidissement

Les températures élevées améliorent la fluidité ; toutefois, elles allongent également le temps de refroidissement. Sans maîtrise, cela peut engendrer des défauts dus à des modifications de la structure interne. Il est donc nécessaire de trouver le juste équilibre pour préserver la résistance et l’efficacité : viser le point d’équilibre optimal.

Protection de la qualité des matériaux

La chaleur excessive endommage les matériaux comme le PVC. J'en ai fait l'amère expérience : une erreur coûteuse a provoqué la décoloration et la fragilisation des matériaux. Maintenir la température dans la plage optimale est essentiel pour une qualité optimale.

Apprenez -en davantage sur la dégradation des matériaux et comment la prévenir.

Éviter les points faibles

L'utilisation de basses températures entraînait autrefois des problèmes tels que des tensions internes et des soudures froides. Des températures correctes ont permis d'éviter ces problèmes en améliorant l'intégrité du produit.

Explorez les stratégies de prévention des points faibles 7 .

Conseils sur la température des moisissures

- Surveillez attentivement la température : utilisez des capteurs fiables pour suivre de près la température des moisissures.

- Adaptation aux besoins des matériaux : Chaque matériau a des exigences différentes ; suivez les conseils spécifiques au matériau pour obtenir les meilleurs résultats.

- Tenir compte des exigences de conception complexes : les conceptions complexes peuvent nécessiter des températures légèrement plus élevées pour un remplissage et une résistance optimaux.

L'application de ces conseils a considérablement amélioré la qualité de mes produits et mon efficacité de production. Pour plus d'informations, consultez ces huit études de cas sur la gestion réussie de la température dans des conceptions complexes.

Une température de moule plus élevée améliore la résistance du produit.Vrai

Les températures élevées améliorent la fluidité du polymère fondu, ce qui permet d'obtenir des produits plus résistants.

Une température basse du moule réduit le temps de refroidissement.FAUX

Les basses températures augmentent la viscosité, ce qui entraîne des remplissages incomplets et des défauts.

Conclusion

La température du moule influe considérablement sur la résistance des produits moulés par injection en agissant sur le flux de matière, l'alignement moléculaire et la cristallisation, ce qui améliore en fin de compte la durabilité et la qualité du produit.

-

Découvrez comment la température du moule affecte directement la qualité et l'intégrité structurelle des produits moulés par injection. ↩

-

Découvrez comment les différentes compositions plastiques influencent le choix des températures optimales des moules lors de la fabrication. ↩

-

La compréhension de ces propriétés vous aidera à adapter les paramètres du moule pour une durabilité optimale. ↩

-

Découvrez comment les températures excessives peuvent dégrader le PVC et affecter la qualité du produit. ↩

-

Découvrez des techniques permettant d'assurer une température optimale du moule pour une qualité de fabrication améliorée. ↩

-

Découvrez comment les basses températures affectent l'intégrité des produits et apprenez des stratégies pour contrer ces effets. ↩

-

Découvrez les réglages de température spécifiques à chaque matériau afin d'optimiser leurs performances et leur qualité. ↩

-

Trouvez des exemples concrets de stratégies de gestion de la température réussies dans des projets de conception complexes. ↩