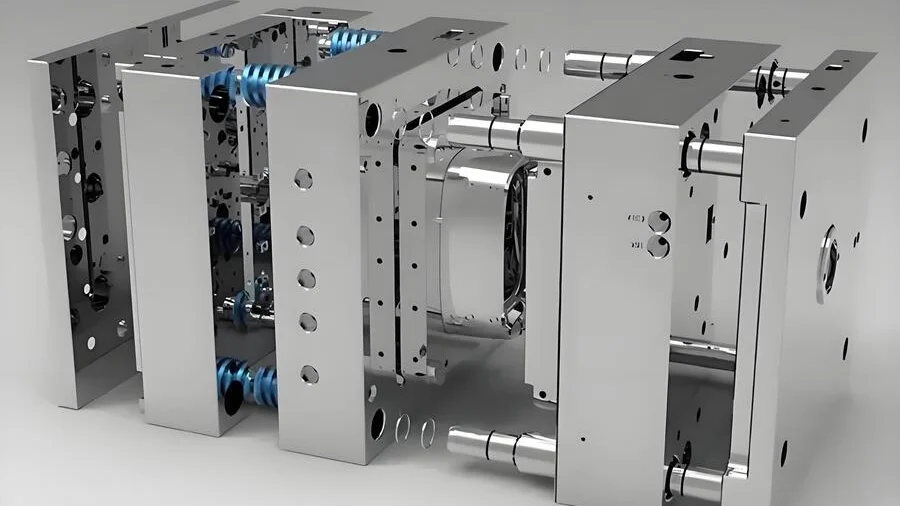

Avez-vous déjà pensé à la façon dont l’épaisseur d’un moule transforme complètement un produit ? L’épaisseur compte. Cela modifie la forme et la force. Un moule plus épais augmente la durabilité. La durabilité est importante. Un moule plus fin permet plus de flexibilité. Différents produits nécessitent des niveaux d'épaisseur variés. Comprendre ces différences est crucial. Cela influence vraiment grandement le produit final.

L’épaisseur du moule modifie la vitesse à laquelle quelque chose refroidit. Cela a également un impact sur la taille et la forme des produits. Les moules plus épais refroidissent lentement. Ce délai affecte la précision. Des erreurs telles que la déformation peuvent survenir. Changer l’épaisseur du moule est important. C’est vraiment crucial pour une bonne qualité de produit.

Je me souviens de la première fois où j’ai découvert l’importance de l’épaisseur du moule. C'était comme découvrir un secret pour une meilleure qualité de produit. Différentes épaisseurs modifient la façon dont un produit refroidit et sa taille finale. Par exemple, dans un projet, un moule plus épais ralentissait le refroidissement. Nous avons dû attendre plus longtemps. Cela m'a montré comment même quelques millimètres supplémentaires pouvaient avoir un impact sur la précision de la taille et provoquer une déformation.

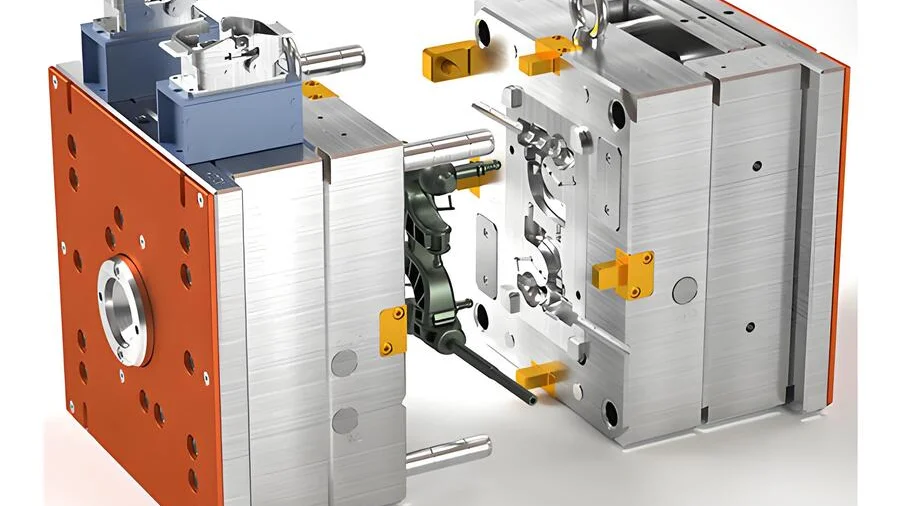

Une fois, j'ai résolu des problèmes dans des moules plus épais dus à la pression d'injection. Nous avons ajusté notre méthode car la matière fondue avait du mal à remplir uniformément la cavité. Cela provoquait une densité inégale. Cela a été une grande leçon pour moi. Cela affectait l'apparence du produit, comme des lignes argentées gênantes sur des objets clairs.

Il y a aussi l'étape de maintien de la pression. Je me souviens avoir ajusté les temps de maintien pour les moules plus épais. Trop peu de temps a entraîné des marques de rétrécissement visibles sur les conteneurs. Ces expériences m'ont appris combien il est important de connaître l'épaisseur du moule pour des produits de qualité. Comprendre cela est essentiel. C'est vraiment comme connaître son métier en profondeur.

Les moules plus épais nécessitent des temps de refroidissement plus longs.Vrai

Les moules plus épais ont un chemin de conduction thermique plus long, ce qui ralentit le refroidissement.

Une pression d'injection plus élevée améliore l'apparence du produit.FAUX

Une pression excessive peut provoquer des défauts tels que des bords volants et des contraintes internes.

- 1. Comment la vitesse de refroidissement influence-t-elle la précision dimensionnelle ?

- 2. Quel est l’impact de la pression d’injection sur la densité et l’apparence du produit ?

- 3. Pourquoi le temps de maintien de la pression est-il essentiel pour le contrôle qualité dans le moulage par injection ?

- 4. Comment l’épaisseur du moule entraîne-t-elle des problèmes de contraintes internes ?

- 5. Conclusion

Comment la vitesse de refroidissement influence-t-elle la précision dimensionnelle ?

Imaginez-vous investir des heures dans la création d'un design, pour ensuite le découvrir déformé et déformé une fois terminé.

La vitesse de refroidissement est vitale pour la précision dimensionnelle des pièces. Un refroidissement rapide entraîne souvent un retrait et une flexion. Un refroidissement lent permet une mise en forme exacte. Les moules épais ralentissent le processus de refroidissement. L'épaisseur affecte la taille finale.

La science derrière la vitesse de refroidissement

Avez-vous déjà attendu avec impatience la fin d’un projet, pour ensuite vous demander pourquoi les choses ont mal tourné ? La vitesse de refroidissement pourrait en être la raison cachée. Cela affecte vraiment la taille et la qualité du produit final. J'ai déjà travaillé sur une pièce en plastique où le refroidissement semblait magique mais imprévisible. Dans le moulage par injection, l’épaisseur du moule détermine la vitesse de refroidissement. Un moule plus épais met plus de temps à évacuer la chaleur du plastique vers la surface. Cela allonge considérablement le temps de refroidissement. Par exemple, un objet en plastique de 5 mm d'épaisseur peut avoir besoin de 20 à 30 secondes pour refroidir dans un moule épais, mais seulement de 10 à 15 secondes dans un moule fin.

Impact sur la précision dimensionnelle

La précision dimensionnelle montre dans quelle mesure un produit correspond à sa taille prévue. J'ai été confronté à cela à plusieurs reprises. Un refroidissement rapide ou inégal peut tordre un produit, le transformant comme des pièces de puzzle qui ne s'ajustent pas. J'ai vu de minuscules engrenages en plastique perdre leur forme ronde ou l'alignement de leurs dents en raison d'un refroidissement inégal et d'une mauvaise épaisseur de moule.

Un refroidissement plus lent permet d'uniformiser le retrait, de stabiliser le matériau et de lui donner plus de chances d'obtenir ce que vous aviez prévu. C'est important car cela garantit que, même si cela prend plus de temps, le produit final est plus proche de sa conception prévue.

Considérations relatives à l'épaisseur du moule

Choisir l'épaisseur du moule, c'est comme choisir le bon outil ; si vous faites un mauvais choix, vous faites face à beaucoup de frustration. Les moules plus fins permettent à la chaleur de s'échapper plus rapidement, réduisant ainsi les risques de marques de retrait. Cependant, les moules plus épais ont besoin de plus de temps pour refroidir pour une bonne précision.

Ce choix est crucial lors de la conception, car la sélection du matériau ou de la méthode de refroidissement appropriée peut avoir un impact significatif sur les résultats. Les méthodes modernes intègrent désormais intelligemment ces choix pour un meilleur contrôle des processus de fabrication 1 .

Applications pratiques dans l'industrie

Les industries telles que les voitures et les avions ont besoin de tailles précises pour que leurs pièces fonctionnent et soient belles. Même de petites erreurs causent de gros problèmes. J'y suis allé, m'ajustant sans cesse parce que les pièces ne s'ajustaient pas correctement.

La vitesse de refroidissement est essentielle pour améliorer la production en garantissant que les composants répondent exactement aux besoins grâce à des ajustements de paramètres tels que l'épaisseur du moule et le temps de refroidissement.

Innovations et Techniques

De nouvelles technologies émergent pour gérer efficacement la vitesse de refroidissement. Les systèmes de refroidissement adaptatifs permettent des changements instantanés pendant la production, ce qui aide à maintenir la taille et la forme des articles correctes.

L'utilisation de ces technologies m'a aidé à travailler plus efficacement et à moins gaspiller tout en garantissant que les produits répondent à des normes dimensionnelles strictes.

C’est vraiment essentiel pour ceux qui se lancent dans l’impression 3D ou la fabrication additive car la compréhension des techniques de refroidissement 2 est essentielle pour obtenir de très bons résultats.

Les moules plus épais ralentissent le refroidissement, affectant la précision dimensionnelle.Vrai

Les moules plus épais conduisent la chaleur plus lentement, ce qui entraîne un refroidissement inégal et un retrait.

Une pression d'injection élevée améliore toujours l'apparence du produit.FAUX

Une pression excessive peut provoquer des défauts tels que des bords volants et des contraintes internes.

Quel est l’impact de la pression d’injection sur la densité et l’apparence du produit ?

Curieux de savoir comment la pression dans le moulage par injection modifie le poids et l'apparence de votre produit ? Explorons et comprenons ce lien intéressant.

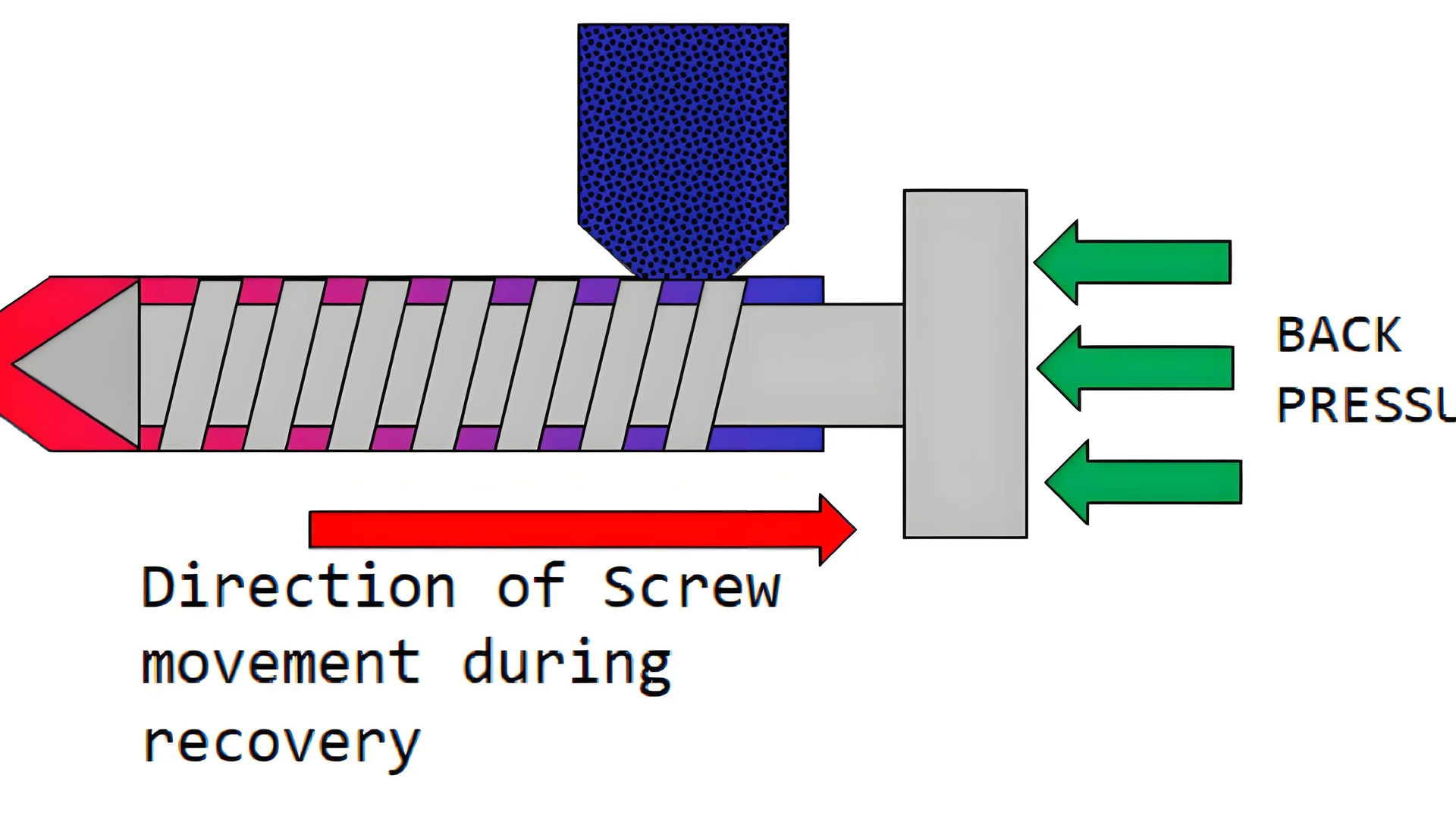

La pression d'injection modifie la manière dont la matière fondue entre dans le moule. Cela affecte la densité et l’apparence du produit. La haute pression remplit mieux le moule. Mais cela pourrait poser des problèmes de surface. Ces problèmes incluent les bords volants. Ils affectent vraiment l'apparence.

Pression d'injection et densité du produit

Au début, j’ai été surpris lorsque j’ai découvert le moulage par injection. Une simple pression joue un grand rôle. Imaginez-vous en train de mettre du dentifrice dans un moule dur. C'est ce que font les fonds de plastique. Les moules plus épais nécessitent plus de force pour remplir chaque espace. Plus de pression signifie que l’intérieur devient plus dense que les parties extérieures. La pression affecte la densité.

Par exemple, dans les grands produits en plastique à parois épaisses 3 , une pression d'injection élevée peut conduire à une densité interne plus élevée, tandis que les zones proches de la paroi du moule restent moins denses, formant un gradient de densité.

Une fois, j'ai géré un projet avec des objets en plastique épais. C'était incroyable et difficile de voir la pression changer la densité intérieure. Certaines pièces semblaient solides ; d’autres non.

Influence sur la qualité de l'apparence

L'apparence des produits finis était un problème délicat. La haute pression remplit les moules mais peut provoquer des défauts, comme des bords en plastique supplémentaires, c'est-à-dire de petits morceaux de plastique qui s'échappent par les interstices du moule. Ceci est particulièrement problématique pour les produits exigeant une haute qualité esthétique, comme les plastiques transparents.

Je me souviens avoir travaillé sur des articles transparents qui devenaient troubles en raison de mauvais réglages de pression, entraînant des contraintes internes au sein du produit et affectant la transparence. Cela m'a appris que l'équilibre est délicat ; Comprendre cet équilibre est essentiel pour les fabricants qui visent des normes d'apparence haut de gamme pour leurs produits.

Effets de refroidissement et précision dimensionnelle

Le refroidissement change tout dans le moulage. L'épaisseur du moule refroidit à différentes vitesses. Les moules plus épais refroidissent plus lentement, risquant de rétrécir après les avoir retirés du moule.

Si un opérateur utilise une pression d'injection élevée mais ne tient pas compte des variations de refroidissement, il risque de se retrouver avec des produits déformés ou déformés, comme des engrenages tordus, des produits qui doivent être précis.

Par exemple, dans les pièces de précision comme les engrenages, incorrectes de refroidissement et de pression peuvent compromettre la précision et la rondeur des dents de l'engrenage.

Processus de maintien de la pression et qualité interne

Pendant l’étape de maintien de la pression, la patience est la clé. Les moules épais nécessitent des temps de maintien plus longs pour éviter les marques de retrait dans les zones critiques comme le fond et les côtés des conteneurs.

Précipiter cette étape entraîne des marques visibles ; Je me souviens que certains conteneurs avaient des problèmes en raison de temps de maintien courts, ce qui affectait leur apparence et leur résistance.

De plus, l'épaisseur du moule a un impact sur les contraintes pendant le refroidissement : cela peut provoquer des fissures avec des contraintes ou des changements de température lors de l'utilisation sous des forces externes ou des changements de température.

Comprendre ces détails est essentiel ; ces facteurs sont cruciaux pour des produits de haute qualité.

Les moules plus épais nécessitent une pression d’injection plus élevée.Vrai

Les moules plus épais augmentent la résistance à l'écoulement, nécessitant une pression plus élevée pour le remplissage de la cavité.

Un refroidissement lent améliore la précision dimensionnelle des produits moulés.FAUX

Un refroidissement lent peut provoquer un retrait et une déformation, réduisant ainsi la précision dimensionnelle.

Pourquoi le temps de maintien de la pression est-il essentiel pour le contrôle qualité dans le moulage par injection ?

Vous êtes curieux de savoir pourquoi le temps de maintien de la pression est si important dans le moulage par injection ? Laissez-moi vous expliquer.

Le temps de maintien de la pression est crucial dans le moulage par injection. Le matériau doit remplir correctement le moule. Cette étape réduit le rétrécissement et le stress à l’intérieur. Il durcit le matériau sous pression. Cette étape permet de conserver la taille exacte. Cela évite les problèmes comme la flexion ou la rupture.

Effet de refroidissement et précision dimensionnelle

L'effet de refroidissement est très important pour conserver les pièces moulées à la bonne taille. Pensez-y : si un moule est épais, il refroidit plus lentement. Cela peut provoquer un rétrécissement ou une déformation après l'avoir retiré du moule. J'ai travaillé sur un projet avec des pièces en plastique avec des parois de 5 mm. Nous avons dû modifier soigneusement les temps de refroidissement. Si le refroidissement est irrégulier, les engrenages de précision pourraient devenir loin d'être précis.

Lorsque l' épaisseur du moule varie 5 , cela affecte la vitesse de refroidissement. Les moules plus épais refroidissent plus lentement, ce qui peut entraîner un retrait continu et une déformation potentielle après le démoulage.

Pression et qualité du moulage par injection

La pression dans le moulage par injection est également très importante. Les cavités de moule plus épaisses nécessitent plus de pression pour se remplir complètement. Cela crée des différences de densité. Nous l’avons remarqué sur les produits volumineux et épais. Une pression trop forte provoque des défauts de surface.

La pression d'injection requise lors du processus de moulage influence la densité et l'apparence du produit. Une pression excessive peut provoquer des défauts de surface comme des solins ou des contraintes internes qui affectent la transparence de produits comme les contenants en plastique transparent.

Rétention de pression et contrainte interne

J'ai découvert à quel point la rétention de pression est cruciale. Un temps de maintien insuffisant entraîne des marques de rétrécissement visibles. Cela était courant dans les conteneurs à parois épaisses où la résistance était indispensable.

La phase de maintien de la pression garantit que le matériau reste sous pression suffisamment longtemps pour se solidifier correctement, évitant ainsi les marques de retrait et les défauts internes.

Comprendre ces choses, c'était comme résoudre un casse-tête pour moi. L'ajustement du temps de maintien de la pression en fonction de l'épaisseur du moule et des propriétés des matériaux a permis d'améliorer les performances et la longévité du produit tout en minimisant les défauts.

Les moules plus épais refroidissent plus rapidement que les plus fins.FAUX

Les moules plus épais refroidissent plus lentement en raison des chemins de conduction thermique plus longs.

Une pression d'injection élevée peut provoquer des défauts de surface du produit.Vrai

Une pression excessive peut entraîner des défauts de surface comme des bords volants.

Comment l’épaisseur du moule entraîne-t-elle des problèmes de contraintes internes ?

Avez-vous déjà réfléchi à la façon dont l'épaisseur d'un moule affecte vos produits en plastique ? Entrez dans le monde intéressant de la conception de moules. Ces millimètres supplémentaires pourraient arrêter les fissures ou les déformations. L'épaisseur protège les créations. Peut-être que ce détail est la clé.

L'épaisseur du moule contrôle les vitesses de refroidissement, la pression d'injection et la répartition des contraintes dans les produits moulés. Les moules plus épais refroidissent lentement. Ce refroidissement lent affecte la précision de la taille et les contraintes internes. Ces problèmes peuvent provoquer des défauts tels que des déformations ou des fissures. La conception équilibrée des moules est très importante pour une bonne qualité du produit.

Effets du refroidissement sur la précision dimensionnelle

Je me souviens avoir été confronté pour la première fois à un produit déformé. C'était frustrant. Tant d’efforts ont été consacrés à la conception. L'épaisseur du moule est importante. Une moisissure épaisse ressemble à une couverture géante qui ralentit le refroidissement. Une fois, j'ai travaillé sur un projet avec un mur en plastique de 5 mm d'épaisseur. Le temps de refroidissement est passé de 10 à 15 secondes dans un moule fin à 20 à 30 secondes dans un moule épais. Cette différence peut provoquer un rétrécissement ou une déformation après le retrait, affectant l'ajustement – comme si vous essayiez d'insérer une pièce de puzzle pliée dans une fente parfaite. Les pièces de précision, comme les engrenages en plastique, dépendent de ce processus. Connaître ces détails m'a aidé à ajuster la conception de mon moule pour une meilleure précision 6 .

Variations de pression d’injection et de densité

Obtenir la bonne pression d’injection a été une grande leçon pour moi. Un moule plus épais a besoin de plus de pression pour le remplir correctement. Une fois, j'ai travaillé avec un produit volumineux à paroi épaisse. Sans modifier la pression, le centre est devenu plus dense que les bords, provoquant des problèmes. Ce déséquilibre affectait la structure et provoquait des défauts visibles. Les hautes pressions ont provoqué des bords volants et un trouble dans les produits clairs. Pour l'apparence, équilibrer la pression et l'épaisseur du moule est essentiel pour conserver une bonne qualité de surface 7 .

Maintien de la pression et contrainte interne

La patience pendant la phase de maintien de la pression est enrichissante. Les moules plus épais nécessitent plus de temps pour une bonne solidification. Se précipiter peut provoquer des marques de rétrécissement qui ruineront l'apparence et la résistance de mes conteneurs à parois épaisses. De plus, sauter les étapes de pression appropriées peut créer des contraintes internes qui provoquent des fissures avec un léger contact ou un changement de température. Savoir comment l'épaisseur du moule affecte le stress m'a aidé à concevoir des produits plus solides et à améliorer réellement leur durabilité 8 .

En comprenant l'épaisseur du moule, j'ai trouvé des moyens d'équilibrer les choix de conception avec le comportement des matériaux, réduisant ainsi les contraintes internes. Chaque projet m'a appris quelque chose de nouveau sur la recherche de cet équilibre.

Des moules plus épais augmentent le temps de refroidissement des produits en plastique.Vrai

Les moules plus épais ralentissent la conduction thermique, prolongeant le temps de refroidissement à 20-30 secondes.

Une pression d'injection plus élevée réduit les contraintes internes dans les produits.FAUX

Une pression excessive peut provoquer des défauts et augmenter la contrainte interne, au lieu de la réduire.

Conclusion

L'épaisseur du moule influence considérablement les vitesses de refroidissement, la pression d'injection et la qualité du produit. Les moules plus épais ralentissent le refroidissement, affectant la précision dimensionnelle et les contraintes internes, tandis que des pressions plus élevées peuvent entraîner des défauts de surface.

-

Découvrez pourquoi l'épaisseur du moule est cruciale pour déterminer la qualité du produit. ↩

-

Découvrez des techniques innovantes pour gérer efficacement la vitesse de refroidissement. ↩

-

Découvrez comment la pression influence la répartition de la densité dans les produits à parois épaisses. ↩

-

Découvrez le rôle du temps de refroidissement dans le maintien de la précision dimensionnelle. ↩

-

Découvrez comment l'épaisseur du moule affecte les taux de refroidissement et la qualité des produits. ↩

-

Découvrez comment l'épaisseur du moule affecte la précision dans la fabrication des engrenages. ↩

-

Découvrez comment la pression d'injection influence l'apparence de la surface du produit. ↩

-

Explorez des stratégies pour améliorer la durabilité grâce à la conception de moules. ↩