Permettez-moi de vous emmener en voyage à travers le monde de la fabrication, où l'innovation rencontre l'efficacité !

Le moulage par injection multiple améliore l'efficacité de la fabrication en permettant la production de produits complexes et multifonctionnels en un seul processus, en optimisant les propriétés des matériaux et en réduisant le temps et les coûts d'assemblage.

Plongeons ensemble au cœur des fascinantes subtilités du moulage par injection multiple, où nous découvrirons comment cette technologie peut transformer vos processus de production et votre offre de produits.

Le surmoulage multi-injections réduit les coûts de production.Vrai

L'intégration des composants dans un seul moule réduit les étapes d'assemblage et le gaspillage de matériaux.

- 1. Quels sont les principaux avantages du moulage multi-injection ?

- 2. Comment le moulage multi-injections optimise-t-il l'utilisation des matériaux ?

- 3. Le moulage multi-injection peut-il améliorer l'esthétique des produits ?

- 4. Comment ce procédé permet-il de réduire les coûts de production ?

- 5. Conclusion

Quels sont les principaux avantages du moulage multi-injection ?

Le moulage multi-injection transforme la fabrication grâce à sa capacité à créer des conceptions complexes et à améliorer les performances des produits.

Le moulage multi-injection offre des avantages clés tels que la possibilité de réaliser des structures complexes, d'intégrer des fonctionnalités multifonctionnelles, d'améliorer les propriétés des matériaux et d'accroître à la fois la qualité du produit et l'efficacité de la production.

Réaliser des structures complexes et des conceptions multifonctionnelles

Création de formes géométriques complexes

Le moulage multi-injection excelle dans la production de géométries complexes, difficiles à réaliser avec les méthodes mono-injection. Ce procédé consiste à injecter différentes pièces par étapes, puis à les assembler avec précision. Les produits comportant des cavités internes ou des détails fins, comme les collecteurs d'admission automobiles, bénéficient de la précision et de la fiabilité du moulage multi-injection.

Intégration de fonctionnalités multifonctionnelles

Ce procédé permet une intégration harmonieuse de multiples fonctions au sein d'un même produit. Prenons l'exemple des boîtiers d'appareils électroniques : une base robuste et résistante peut être moulée en premier, suivie de couches antidérapantes ou présentant des améliorations esthétiques. Cette méthode améliore non seulement les performances du produit, mais simplifie également l'assemblage et réduit les coûts de production.

Amélioration des performances et de la qualité des produits

Optimisation des propriétés des matériaux

Le surmoulage multi-injections permet de combiner des matériaux aux propriétés différentes, comme la résistance mécanique et la résistance à la corrosion, en optimisant leurs avantages respectifs. Par exemple, les pièces mécaniques exigeant une haute résistance à l'usure peuvent présenter une couche superficielle en plastique dur tout en conservant un noyau interne robuste, ce qui améliore leurs performances globales.

| Matériel | Propriété | Exemple d'utilisation |

|---|---|---|

| Plastique technique | Dureté élevée | Couche superficielle pour la résistance à l'usure |

| Plastique résistant | Bonne résistance | Noyau intérieur pour la durabilité |

Amélioration de la qualité de l'apparence

La possibilité de combiner plusieurs couleurs et textures permet au surmoulage multi-injections de créer des produits visuellement attrayants. En contrôlant précisément chaque injection, les fabricants évitent les défauts tels que les marques d'écoulement, garantissant ainsi une qualité d'aspect supérieure. Les emballages cosmétiques haut de gamme utilisent fréquemment cette technique pour une finition impeccable.

Réduire les coûts et améliorer l'efficacité de la production

Minimisation des processus d'assemblage

En injectant plusieurs composants successivement dans un seul moule, le surmoulage multi-injections réduit le nombre d'étapes d'assemblage. Cette simplification accroît la vitesse de production et diminue les coûts de main-d'œuvre. Les boîtiers de petits appareils électroménagers intègrent souvent plusieurs pièces fonctionnelles de cette manière, éliminant ainsi des tâches d'assemblage supplémentaires comme le vissage ou le collage.

Optimisation de l'utilisation des matériaux

Ce procédé permet une utilisation précise des matériaux en fonction des exigences spécifiques de chaque pièce, minimisant ainsi les déchets. Les matériaux coûteux peuvent être injectés stratégiquement uniquement là où c'est nécessaire, notamment dans les dispositifs médicaux où la biocompatibilité est essentielle. Cette approche ciblée répond aux exigences de performance tout en maîtrisant les coûts.

En tirant parti de ces avantages, les fabricants peuvent révolutionner leur offre de produits 1 , en stimulant l’innovation et l’efficacité de leurs processus.

Le moulage multi-injections réduit considérablement les coûts de production.Vrai

En minimisant les processus d'assemblage, on réduit les coûts de main-d'œuvre et de matériaux.

Le moulage monobloc permet de réaliser des formes plus complexes que le moulage multi-injection.FAUX

Le moulage multi-injection excelle dans la production de géométries complexes et de fonctionnalités multifonctionnelles.

Comment le moulage multi-injections optimise-t-il l'utilisation des matériaux ?

Dans le secteur manufacturier, l'utilisation efficace des matériaux est essentielle à la durabilité et à la rentabilité. Le surmoulage multi-injections offre une solution unique.

Le surmoulage multi-injections optimise l'utilisation des matériaux en intégrant divers matériaux dans un seul moule, minimisant ainsi les déchets et maximisant la fonctionnalité.

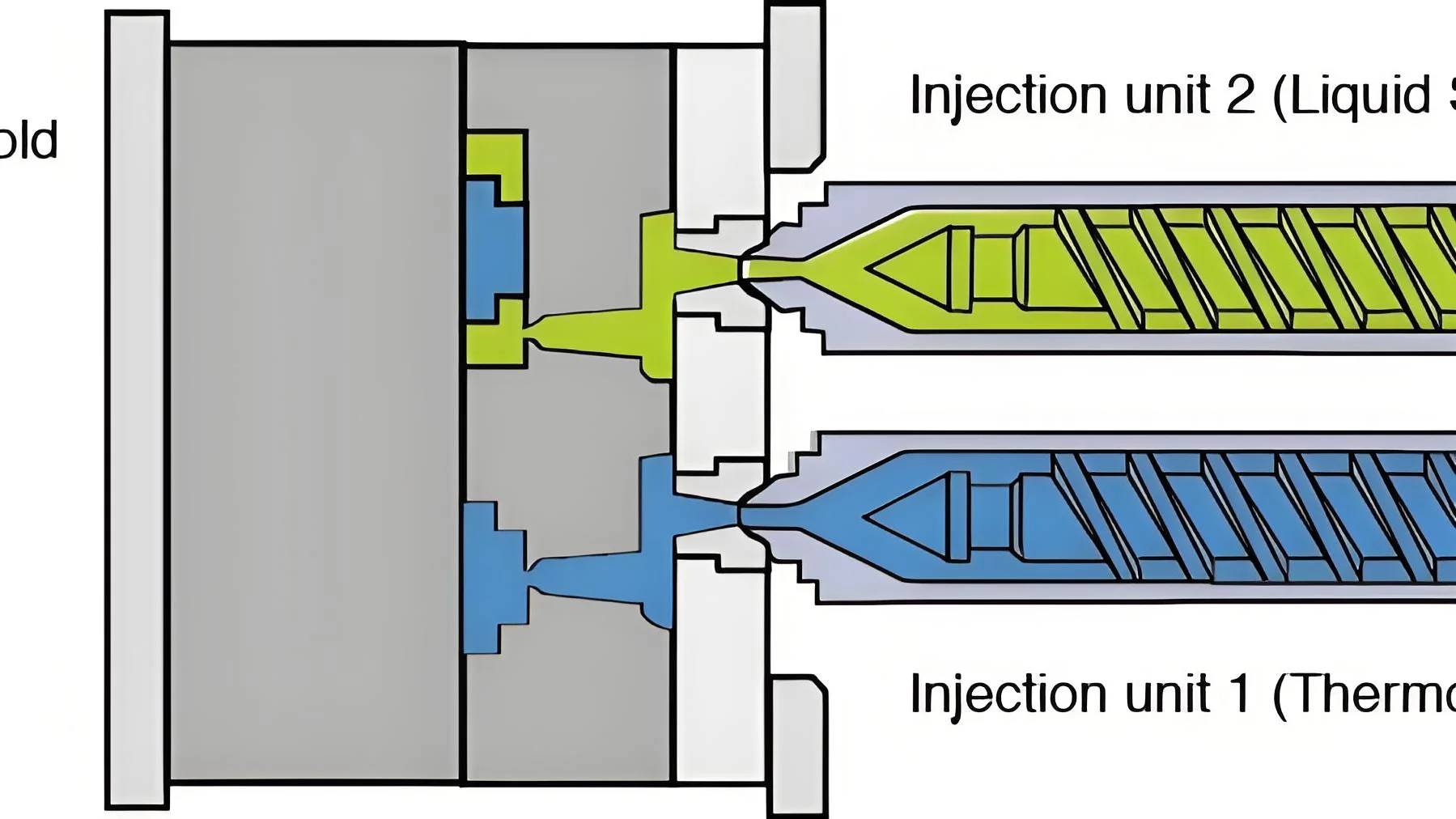

Intégration de matériaux divers

Le surmoulage permet aux fabricants d'associer différents matériaux au sein d'un même produit, chacun étant sélectionné pour ses propriétés spécifiques, telles que la résistance ou la flexibilité. Cette méthode garantit que chaque partie du produit utilise uniquement la quantité de matériau nécessaire, réduisant ainsi considérablement les déchets.

Prenons l’exemple de la production d’un dispositif médical² nécessitant des matériaux biocompatibles pour les parties en contact avec le corps, mais pouvant utiliser des plastiques standards ailleurs. Le surmoulage permet une application précise de ces matériaux uniquement là où c’est nécessaire, optimisant ainsi leur utilisation et préservant leurs performances.

Réduction des déchets de matériaux

Le moulage multi-injection élimine le besoin de composants d'assemblage supplémentaires. Les produits sont moulés directement dans leur forme finale, ce qui évite le gaspillage de matière. Ce procédé réduit non seulement les déchets, mais renforce également l'intégrité structurelle.

Prenons l'exemple des collecteurs d'admission automobiles. Grâce au surmoulage multi-injection, des géométries complexes sont créées sans excès de matière, contrairement aux joints et connecteurs. Cette précision permet de réduire les déchets et d'obtenir un produit final plus robuste.

Précision dans l'application des matériaux

La précision du surmoulage multi-injections permet une utilisation sélective des matériaux aux propriétés spécifiques. Les matériaux coûteux ou performants ne sont utilisés qu'en cas de nécessité, ce qui réduit les dépenses globales en matériaux.

Par exemple, les boîtiers électroniques 3 bénéficient de ce procédé en utilisant une structure interne solide avec une couche secondaire qui fournit des finitions décoratives ou fonctionnelles sans recouvrir inutilement des zones non essentielles.

Amélioration des fonctionnalités du produit

Le surmoulage multi-injections optimise non seulement l'utilisation des matériaux, mais améliore également la fonctionnalité du produit. En combinant des matériaux aux propriétés différentes en une seule étape, les fabricants peuvent réaliser des conceptions multifonctionnelles qui nécessiteraient plusieurs étapes de production avec les méthodes traditionnelles.

Cette intégration permet de créer des produits aux fonctionnalités améliorées, comme une meilleure adhérence ou une isolation renforcée, le tout sans ajout de matériaux ni d'étapes supplémentaires. L'efficacité ainsi obtenue optimise l'utilisation des ressources et rationalise la production.

Globalement, le moulage multi-injection représente une approche sophistiquée de la fabrication qui répond aux exigences modernes en matière de durabilité et d'efficacité, tout en repoussant les limites de ce qui peut être réalisé dans la conception de produits.

Le surmoulage multi-injections réduit le gaspillage de matériaux en production.Vrai

En intégrant les matériaux dans un seul moule, le moulage multi-injections minimise les excédents.

Le surmoulage multi-injections accroît le besoin en composants d'assemblage.FAUX

Elle élimine les pièces superflues en moulant les produits dans leur forme finale.

Le moulage multi-injection peut-il améliorer l'esthétique des produits ?

Le surmoulage multi-injections révolutionne l'esthétique des produits en permettant des conceptions complexes et une qualité de surface améliorée lors de la fabrication.

Oui, le moulage multi-injections améliore considérablement l'esthétique du produit en permettant l'intégration de multiples couleurs, textures et finitions, tout en minimisant les défauts de surface pour un aspect raffiné.

Amélioration de l'attrait visuel grâce au moulage multi-injection

Le surmoulage permet aux fabricants d'améliorer l'attrait visuel des produits en combinant différentes couleurs, textures et niveaux de brillance au cours d'un même cycle de production. Cette technique est particulièrement avantageuse dans des secteurs comme l'électronique grand public et l'automobile, où l'esthétique influence fortement les choix des consommateurs.

Imaginez par exemple une coque de smartphone alliant harmonieusement finitions brillantes et mates, pour un rendu sophistiqué. De tels designs complexes sont réalisables grâce au moulage multi-injections⁴ , qui élimine le besoin de finitions secondaires et simplifie ainsi la production.

Minimiser les défauts de surface

Ce procédé excelle également dans la minimisation des défauts de surface courants tels que les marques d'écoulement ou les lignes de retrait. En contrôlant avec précision les paramètres de chaque injection, les fabricants garantissent une finition impeccable. Ce niveau de contrôle qualité est particulièrement précieux pour les emballages de produits haut de gamme, comme les flacons de cosmétiques de luxe, où l'apparence est primordiale.

Applications concrètes : Innovation esthétique

Un exemple notable d'application du surmoulage multi-injection est la production de composants intérieurs automobiles. Ce procédé facilite l'intégration de matériaux doux au toucher à des substrats haute résistance, améliorant ainsi l'expérience tactile et l'esthétique. Cette intégration multifonctionnelle rehausse non seulement l'attrait visuel du produit, mais aussi ses performances.

| Application | Caractéristique esthétique | Exemple |

|---|---|---|

| Electronique grand public | Combinaisons brillant-mat | Étuis pour smartphones |

| Automobile | Panneaux doux au toucher | Composants du tableau de bord |

| Conditionnement | Textures uniques | Contenants cosmétiques |

Ces exemples illustrent comment le surmoulage permet aux fabricants de repousser les limites du design et de créer des produits qui se démarquent sur des marchés concurrentiels. Grâce à cette technologie, les entreprises peuvent proposer des produits esthétiquement plaisants qui répondent aux exigences élevées des consommateurs en matière de qualité et d'innovation.

Le moulage multi-injections permet une intégration parfaite des couleurs.Vrai

Il permet de combiner plusieurs couleurs en un seul cycle, améliorant ainsi l'esthétique.

Le moulage multi-injections accroît le besoin de finitions secondaires.FAUX

Cela réduit les besoins en permettant d'obtenir les finitions souhaitées lors de la production.

Comment ce procédé permet-il de réduire les coûts de production ?

Dans le contexte industriel actuel, la réduction des coûts est primordiale. Le surmoulage multi-injections offre une solution innovante pour atteindre cet objectif.

Le moulage multi-injections réduit les coûts de production en intégrant plusieurs composants dans un seul moule, en minimisant les étapes d'assemblage et le gaspillage de matériaux, et en augmentant l'efficacité.

Rationalisation des processus d'assemblage

L'un des principaux avantages du surmoulage multi-injection pour réduire les coûts de production réside dans la minimisation des étapes d'assemblage. La fabrication traditionnelle exige souvent la production séparée de plusieurs composants, suivie de leur assemblage, ce qui engendre des coûts et une perte de temps supplémentaires. Le surmoulage multi-injection permet de mouler simultanément les différentes parties d'un produit en une seule étape, réduisant ainsi considérablement le nombre d'opérations d'assemblage nécessaires.

Prenons l'exemple de la fabrication d'un boîtier complexe pour appareil électronique. Avec les méthodes traditionnelles, chaque couche du boîtier devrait être produite séparément, puis assemblée manuellement ou à l'aide de machines supplémentaires. À l'inverse, le surmoulage multi-injection permet d'intégrer ces couches en une seule opération, combinant ainsi les fonctionnalités et réduisant le nombre d'étapes nécessaires à l'obtention du produit final. Cela accélère la production et diminue les coûts de main-d'œuvre.

Amélioration de l'utilisation des matériaux

Le surmoulage multi-injections permet un contrôle précis de la quantité de matière utilisée, ce qui peut engendrer des économies substantielles. En injectant la matière uniquement là où elle est nécessaire, en fonction des exigences du produit, les fabricants évitent le gaspillage. Cette approche est particulièrement avantageuse lors de l'utilisation de matériaux coûteux.

Par exemple, dans la fabrication de dispositifs médicaux⁵ , les fabricants peuvent utiliser des matériaux biocompatibles uniquement dans les zones en contact avec le corps, et des matériaux plus économiques ailleurs. Cette utilisation stratégique des matériaux garantit le respect des normes de performance sans dépenses excessives.

Réduire les déchets de matériaux

Le contrôle précis des matériaux permis par le surmoulage multi-injections réduit également les déchets. Dans les procédés traditionnels, les excédents de matière résultent souvent de l'ébarbage ou de la découpe des pièces pour leur assemblage. Le surmoulage multi-injections élimine ces déchets en façonnant les pièces avec précision dès la phase de moulage initiale.

Prenons l'exemple de l'industrie automobile, où des composants tels que les collecteurs d'admission nécessitent souvent des conceptions complexes. Le surmoulage multi-injections permet une production précise de formes complexes sans ébarbage excessif, ce qui permet d'économiser de la matière et de réduire les coûts.

En tirant parti de ces avantages, le surmoulage multi-injection améliore non seulement l'efficacité de la production, mais offre également un moyen concret de réduire les coûts. À mesure que les fabricants explorent cette technologie, son potentiel de transformation du développement produit et de rationalisation des opérations devient de plus en plus évident.

Le moulage multi-injections réduit les coûts de main-d'œuvre.Vrai

En intégrant les composants dans un seul moule, les étapes d'assemblage sont minimisées.

Le moulage traditionnel utilise moins de matériau que le moulage multi-injection.FAUX

Le moulage multi-injections utilise une application précise des matériaux, réduisant ainsi les déchets.

Conclusion

L'adoption du surmoulage par injection multiple change la donne pour les fabricants, en améliorant l'efficacité et la qualité des produits. Innovons ensemble !

-

Découvrez comment le moulage multi-injection révolutionne les offres de produits et les processus de fabrication : Le moulage par injection multi-injection, également connu sous le nom de moulage par injection multicolore, désigne le procédé dans lequel deux couleurs ou plus, ou différents matériaux, sont moulés. ↩

-

Découvrez comment les matériaux biocompatibles sont utilisés de manière sélective pour réduire les déchets : le moulage par injection bi-matière, ou multi-matière, est un procédé de fabrication très efficace dans lequel des pièces moulées sont réalisées à partir de deux ou plusieurs matériaux différents… ↩

-

Découvrez comment utiliser des matériaux multicouches pour les boîtiers électroniques fonctionnels : la technologie LSR Multi-Shot permet d’optimiser le poids et l’encombrement des pièces, de réaliser des conceptions complexes, d’intégrer plusieurs matériaux et de multiples fonctions… ↩

-

Découvrez comment le surmoulage multi-injection transforme l'esthétique des produits et leur attrait pour le consommateur : amélioration de la qualité et de la durabilité. Grâce à l'utilisation de plusieurs matériaux, le surmoulage multi-injection permet d'optimiser les performances et la qualité des produits. Le procédé… ↩

-

Découvrez pourquoi les matériaux biocompatibles sont essentiels à la sécurité des patients et à l'efficacité des dispositifs médicaux : ces matériaux présentent de nombreux avantages, tels que la non-toxicité, la biocompatibilité et la biodégradabilité. L'utilisation de biomatériaux naturels… ↩