Vous vous interrogez sur l'efficacité énergétique de l'extrusion par rapport au moulage par injection ? Je souhaite partager avec vous mon expérience dans l'industrie manufacturière.

L'extrusion est généralement plus économe en énergie que le moulage par injection grâce à son processus continu et à ses pressions de fonctionnement plus faibles, ce qui la rend idéale pour les produits simples à grand volume comme les tuyaux et les feuilles.

Mon parcours au sein du monde complexe de la production m'amène souvent à réfléchir à la consommation d'énergie dans l'extrusion et le moulage par injection. L'extrusion consomme probablement de l'énergie de manière plus constante, car elle fonctionne en continu. Le moulage par injection, quant à lui, s'apparente davantage à des montagnes russes : ses besoins énergétiques fluctuent à chaque cycle. Ces différences ne sont pas de simples hypothèses. Elles influencent directement nos décisions de production, et ces choix ont également un impact sur nos objectifs de développement durable.

L'extrusion est généralement plus économe en énergie que le moulage par injection.Vrai

L'extrusion présente une consommation d'énergie stable grâce à une production continue, contrairement aux besoins variables du moulage par injection.

Le moulage par injection consomme moins d'énergie que l'extrusion.FAUX

Le processus cyclique du moulage par injection entraîne des besoins énergétiques variables, ce qui le rend moins efficace que l'extrusion.

- 1. Quelles sont les différences de consommation énergétique entre l'extrusion et le moulage par injection ?

- 2. Quel est l'impact des procédés de chauffage sur l'efficacité énergétique des méthodes de fabrication ?

- 3. Comment la consommation d'énergie affecte-t-elle les coûts de production ?

- 4. Comment les fabricants peuvent-ils optimiser la consommation d'énergie dans les procédés d'extrusion et de moulage par injection ?

- 5. Conclusion

Quelles sont les différences de consommation énergétique entre l'extrusion et le moulage par injection ?

Explorer les procédés d'extrusion et de moulage par injection peut donner l'impression de marcher sur un fil. La consommation d'énergie dans ces domaines est primordiale. Il ne s'agit pas seulement de termes complexes ou de jargon technique. Les décisions prises dans ce secteur permettent généralement de réaliser des économies. Ces choix contribuent également à réduire considérablement les déchets de production.

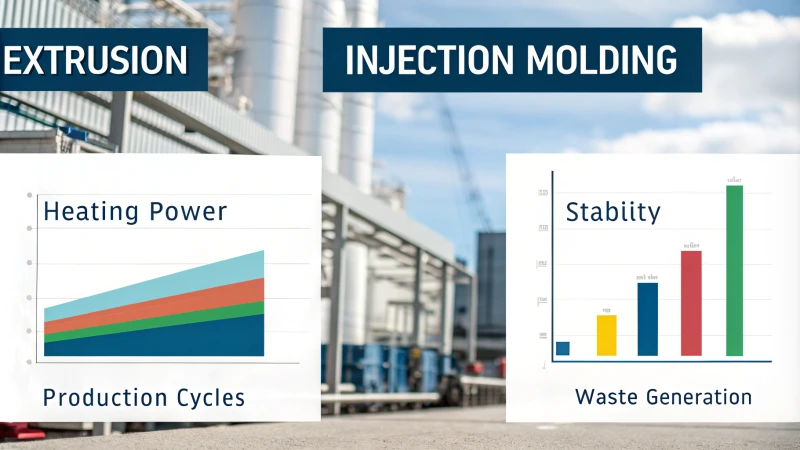

Les principales différences entre l'extrusion et le moulage par injection en termes de consommation d'énergie concernent la stabilité de la température, les cycles de production et la production de déchets. L'extrusion consomme généralement moins d'énergie et offre une puissance de chauffe très stable. Il en résulte généralement des coûts énergétiques globaux inférieurs à ceux du moulage par injection, qui implique des cycles de production variables et génère davantage de déchets.

Caractéristiques de consommation énergétique du moulage par extrusion

Le moulage par extrusion est énergivore. Les machines chauffent le cylindre pour faire fondre les matières plastiques. Les petites machines consomment environ 3 kW , tandis que les grandes machines industrielles peuvent nécessiter jusqu'à 50 kW . Une fois le plastique chaud, le système maintient la température, principalement en compensant les pertes de chaleur. Ce procédé est très efficace.

Besoins en énergie

- Puissance de chauffage : Généralement de quelques kW à plusieurs dizaines de kW.

- Puissance du moteur : Généralement comprise entre 7 et 15 kW pour les moteurs des extrudeuses de tubes standard.

La consommation d'énergie reste stable si la vitesse de la vis ne change pas. Tout fonctionne alors sans problème.

Caractéristiques de consommation énergétique du moulage par injection

Le moulage par injection a une consommation d'énergie imprévisible. À l'instar de l'extrusion, il nécessite une puissance de chauffage variable, de quelques kW à plusieurs dizaines de kW. Le processus d'injection modifie constamment la température du fourreau au cours des cycles, ce qui rend la consommation d'énergie erratique. J'ai déjà constaté une flambée de nos factures d'énergie en pleine production, due aux variations de température causées par ces fluctuations.

Aspects clés

- Procédé d'injection : Nécessite une pression élevée, jusqu'à 200 MPa , entraînant d'importants besoins énergétiques.

- Force de serrage : Nécessite une puissance de plusieurs dizaines à plusieurs milliers de tonnes.

Cette nature cyclique entraîne des pics et des creux notables dans la consommation d'énergie, notamment lors des phases d'injection et d'ouverture du moule.

Comparaison de la consommation d'énergie au fil du temps

| Type de processus | Stabilité énergétique | Consommation électrique typique | Taux d'utilisation de l'énergie |

|---|---|---|---|

| Moulage par extrusion | Continu et stable | 3-50 kW (Chauffage), 7-15 kW (Moteur) | Niveau élevé en raison du débit continu |

| Moulage par injection | Cyclique avec des pics | Plusieurs kW (chauffage), significatifs pour l'injection et le serrage | Diminution due à la production de déchets |

L'expérience montre que la consommation énergétique moyenne par unité de temps est plus avantageuse pour l'extrusion, car elle assure un flux constant. Le moulage par injection, quant à lui, engendre des pics de consommation qui augmentent les coûts.

Déchets et efficacité énergétique

Une autre différence majeure réside dans l'efficacité énergétique. L'extrusion minimise les déchets en produisant des pièces continues, ce qui améliore l'efficacité énergétique. Le moulage par injection génère des déchets tels que des canaux d'alimentation et des points d'injection à chaque cycle, augmentant ainsi la consommation énergétique totale. J'aimerais souvent me débarrasser de ces pièces inutiles !

Les changements fréquents de température dans le moulage par injection réduisent son efficacité énergétique ; chaque changement est comme une mini-montagne russe — que je n'apprécie pas du tout !

En résumé, comprendre ces différences m'aide à adopter des pratiques plus économes en énergie. Toute personne souhaitant optimiser sa consommation d'énergie devrait s'intéresser à l'efficacité énergétique dans le secteur manufacturier¹ . La connaissance de ces détails permet de réaliser des économies et de préserver l'environnement.

Le moulage par extrusion consomme en moyenne moins d'énergie que le moulage par injection.Vrai

Le moulage par extrusion maintient une production d'énergie constante, ce qui le rend plus économe en énergie que le moulage par injection, qui connaît des pics cycliques.

Le moulage par injection nécessite une puissance instantanée plus élevée que le moulage par extrusion.Vrai

La nécessité d'une pression élevée lors des cycles d'injection augmente les besoins énergétiques du moulage par injection par rapport aux procédés d'extrusion.

Quel est l'impact des procédés de chauffage sur l'efficacité énergétique des méthodes de fabrication ?

Avez-vous déjà réfléchi à l'impact du chauffage des matériaux en usine sur la consommation d'énergie ? C'est un sujet passionnant à explorer à travers l'extrusion et le moulage par injection. J'ai très envie de l'approfondir avec vous.

Les procédés de chauffage influent fortement sur l'efficacité énergétique en production, notamment en modifiant la consommation d'énergie lors de l'extrusion et du moulage par injection. L'extrusion consomme une énergie stable, tandis que l'injection, de par son mode de fonctionnement, en consomme une variable. Comprendre ce concept permet aux fabricants d'optimiser leurs procédés et de réduire leurs coûts.

Comprendre le chauffage dans la fabrication

Le chauffage est essentiel à l'efficacité énergétique de procédés tels que l'extrusion et le moulage par injection. Chaque procédé utilise des méthodes de chauffage différentes, ce qui influe sur la consommation d'énergie et sur le bon déroulement du processus.

Consommation d'énergie dans le moulage par extrusion

En moulage par extrusion, la matière première plastique est fondue par chauffage électrique ou à huile. Différents types d'extrudeuses nécessitent différents niveaux de chauffage.

L'extrusion est un procédé continu où, une fois la température adéquate atteinte, la consommation d'énergie reste stable pendant la production. Cette stabilité s'explique par le fait que l'énergie ne fait que compenser les pertes de chaleur.

Consommation d'énergie dans le moulage par extrusion

Le moulage par extrusion nécessite une puissance importante pour faire circuler le matériau dans le cylindre à l'aide d'une vis sans fin. Tant que la vitesse de la vis reste constante, la consommation d'énergie demeure stable. Cette constance est un atout précieux en période d'incertitude.

Consommation d'énergie dans le moulage par injection

Le moulage par injection est un procédé complexe. Il permet également de fondre des matières premières plastiques, mais son fonctionnement intermittent exige des ajustements constants de la température, ce qui entraîne une consommation d'énergie imprévisible.

Puissance de chauffage : Similaire à l’extrusion, mais variable selon les cycles.

Besoins en énergie : Une pression élevée est nécessaire lors de l’injection, ce qui entraîne des pics d’énergie soudains.

L'observation d'une machine de moulage par injection révèle des pics de consommation lors des phases d'injection et de moulage. La gestion de l'énergie est cruciale en moulage par injection, contrairement à l'extrusion.

Comparaison de l'efficacité énergétique : extrusion vs moulage par injection

Si l'on considère la consommation d'énergie par unité de temps, l'extrusion se distingue. Son procédé continu garantit une consommation d'énergie stable. Le moulage par injection, quant à lui, engendre des pics de consommation par cycles.

La fabrication de produits plastiques similaires met en évidence la différence. L'injection consomme beaucoup d'énergie par brèves impulsions, tandis que l'extrusion reste constante.

L'extrusion permet de fondre et de déplacer les matériaux en continu, optimisant ainsi la consommation d'énergie. Les déchets générés par le moulage par injection au niveau des canaux d'alimentation et des points d'injection réduisent son efficacité énergétique.

Comprendre ces processus de chauffage et leur impact sur l'efficacité énergétique est essentiel pour les fabricants qui cherchent à optimiser leur production et à minimiser leurs coûts. Des techniques telles que la récupération d'énergie ou de nouvelles solutions de chauffage peuvent véritablement améliorer les performances opérationnelles dans ces contextes.

Comprendre les processus de chauffage dans la fabrication

Les procédés de chauffage ont un impact considérable sur l'efficacité énergétique des méthodes de fabrication telles que l'extrusion et le moulage par injection. Je me souviens encore de ma première exploration approfondie de ces concepts. Ce fut une véritable révélation de constater comment différentes techniques influencent non seulement la production, mais aussi l'environnement de travail. Ces procédés diffèrent de manière significative. Comprendre ces différences a un impact sur la consommation d'énergie.

Caractéristiques de consommation énergétique du moulage par extrusion

En moulage par extrusion, le processus de chauffage vise principalement à faire fondre les matières premières plastiques, grâce à un chauffage électrique ou à huile. La puissance de chauffage varie considérablement selon le type d'extrudeuse

| Type d'extrudeuse | Puissance de chauffage (kW) |

|---|---|

| Petite extrudeuse expérimentale | 3-5 kW |

| Grande production industrielle | 30-50 kW |

Une fois la température requise atteinte, la consommation d'énergie se stabilise lors des phases de production en continu. Ce point est crucial, car cela signifie que la consommation d'énergie compense principalement les pertes de chaleur plutôt que de fluctuer en fonction des cadences de production.

Consommation d'énergie dans le moulage par extrusion

Outre le chauffage, le moulage par extrusion nécessite une puissance importante pour entraîner la vis qui achemine le matériau à travers le cylindre. Les puissances typiques des moteurs d'entraînement de vis sont les suivantes :

| Puissance du moteur à vis (kW) | Applications typiques |

|---|---|

| 7-15 kW | Extrudeuses de tuyaux en plastique ordinaires |

Ici, la consommation d'énergie reste relativement constante si la vitesse de la vis ne change pas, ce qui permet une utilisation prévisible de l'énergie dans les processus continus.

Caractéristiques de consommation énergétique du moulage par injection

À l'inverse, le processus de chauffage du moulage par injection est plus complexe en raison de ses cycles de production intermittents. La température du cylindre doit être fréquemment ajustée, ce qui influe sur la stabilité énergétique

- Puissance de chauffage : Similaire à l'extrusion, mais fluctuante en fonction des exigences du cycle.

- Demande de puissance : Une pression élevée est nécessaire lors de l’injection, ce qui entraîne des pics de demande d’énergie. Par exemple :

| Pression d'injection (MPa) | Consommation d'énergie |

|---|---|

| 100-200 MPa | Important pour les systèmes d'injection et de serrage |

Cela entraîne des pics notables de consommation d'énergie, notamment lors des phases d'injection et d'ouverture/fermeture du moule, ce qui rend la gestion de l'énergie plus complexe qu'avec le moulage par extrusion.

Efficacité énergétique comparée : extrusion vs moulage par injection

En analysant la consommation d'énergie par unité de temps, le moulage par extrusion se distingue par son mode de production continu. À l'inverse, le moulage par injection connaît des pics de consommation lors de ses cycles de fonctionnement

| Méthode | Taux d'utilisation de l'énergie | Commentaires |

|---|---|---|

| Moulage par extrusion | Généralement plus élevé | fonctionnement continu et stable |

| Moulage par injection | Inférieur | Production de déchets et pics cycliques |

Par exemple, pour la production de pièces plastiques de qualité similaire, la consommation énergétique du moulage par injection peut connaître des pics lors de cycles courts, tandis que l'extrusion maintient un débit constant.

De plus, alors que l'extrusion optimise l'utilisation de l'énergie grâce à la fusion et au transport continus des matériaux, le moulage par injection génère des déchets (canaux d'injection et canaux de distribution), ce qui complexifie son profil d'efficacité énergétique.

Comprendre les fabricants qui cherchent à optimiser leur production tout en minimisant leurs coûts. L'exploration de techniques telles que la récupération d'énergie² ou des solutions de chauffage innovantes³ peut améliorer l'efficacité opérationnelle dans ces environnements de production.

Le moulage par extrusion présente une consommation d'énergie stable pendant la production.Vrai

Le moulage par extrusion maintient une consommation d'énergie constante car il compense les pertes de chaleur, contrairement au moulage par injection dont les besoins en énergie sont fluctuants.

Le moulage par injection est plus économe en énergie que le moulage par extrusion.FAUX

Le moulage par injection connaît des pics de consommation d'énergie, ce qui le rend moins efficace que le moulage par extrusion, dont la consommation d'énergie est constante.

Comment la consommation d'énergie affecte-t-elle les coûts de production ?

Vous arrive-t-il de réfléchir à l'immense quantité d'énergie consommée dans le secteur manufacturier ? Cette consommation a un impact considérable sur les coûts de production, influe sur les budgets et affecte les pratiques de développement durable. La relation est en réalité complexe. Examinons de plus près ce sujet passionnant.

La consommation d'énergie influe fortement sur les coûts de production. Elle affecte la rentabilité, la stabilité opérationnelle et l'impact environnemental. Différents procédés, tels que l'extrusion et le moulage par injection, ont des besoins énergétiques spécifiques. Ces variations de consommation peuvent engendrer des fluctuations importantes des dépenses totales.

Comprendre la consommation d'énergie dans la production

La consommation d'énergie joue un rôle crucial dans la détermination des coûts de production globaux des différents procédés de fabrication. Ses implications se répartissent en trois grandes catégories : l'efficacité des coûts, la stabilité de la production et l'impact environnemental.

Rentabilité

Les coûts énergétiques représentent une part importante des dépenses totales de production. Dans des procédés comme le moulage par extrusion , l'énergie est principalement consommée lors de la phase de chauffage du fourreau. La puissance de chauffage d'une extrudeuse varie généralement de 3 à 50 kW, selon sa taille et son type. Une consommation d'énergie stable pendant la production permet de maîtriser les coûts et d'optimiser la gestion budgétaire des fabricants.

| Type de processus | Puissance de chauffage typique (kW) | Stabilité de la consommation d'énergie |

|---|---|---|

| Moulage par extrusion | 3 – 50 | Écurie |

| Moulage par injection | 5 – 40 | cyclique |

À l'inverse, le moulage par injection implique une consommation d'énergie intermittente. Le cylindre doit fréquemment ajuster sa température au cours des cycles, ce qui peut engendrer des pics de consommation énergétique à différentes étapes du processus d'injection. Les systèmes d'injection et de fermeture requièrent une énergie importante, notamment lors de l'application de pressions comprises entre 100 et 200 MPa. Cette nature cyclique peut complexifier et rendre plus imprévisible la budgétisation, affectant ainsi la rentabilité globale.

Stabilité et efficacité de la production

La stabilité de la consommation énergétique du moulage par extrusion garantit aux fabricants des dépenses énergétiques constantes dans le temps. Cet avantage est particulièrement important dans les contextes de production à grand volume où le maintien d'une production régulière est crucial. Par exemple, pour la fabrication de produits en plastique, le fonctionnement continu du moulage par extrusion se traduit souvent par une consommation énergétique moyenne inférieure à celle du moulage par injection pour des rendements similaires.

En revanche, les pics de consommation énergétique liés au moulage par injection lors des cycles de fabrication peuvent engendrer des pertes d'efficacité. Les fabricants doivent tenir compte de ces fluctuations dans leur planification de production et leurs stratégies opérationnelles afin de minimiser les coûts. La mise en œuvre de pratiques écoénergétiques leur permet d'atténuer ces pics. Pour en savoir plus sur l'amélioration de l'efficacité de la production, consultez la section « Stratégies d'optimisation énergétique 4 » .

Considérations environnementales

Au-delà des implications financières immédiates, la consommation d'énergie a des répercussions environnementales plus larges qui peuvent influencer indirectement les coûts de production. Une consommation d'énergie plus élevée est souvent corrélée à une augmentation des émissions de carbone, ce qui peut engendrer des coûts réglementaires et inciter les entreprises à adopter des pratiques durables.

Par exemple, le moulage par extrusion présente généralement un taux d'utilisation de l'énergie plus élevé car il assure une production constante sans générer de déchets importants. À l'inverse, le moulage par injection produit des rebuts tels que des canaux d'alimentation et des points d'injection à chaque cycle, ce qui augmente non seulement les déchets, mais influe également sur le taux d'utilisation de l'énergie global. Cet écart souligne l'importance d'évaluer à la fois les méthodes de production et les stratégies énergétiques dans une perspective de développement durable.

Pour explorer comment la consommation d’énergie influence les pratiques de durabilité à long terme, voir les pratiques de fabrication durables 5 .

Le moulage par extrusion présente des coûts énergétiques plus stables que le moulage par injection.Vrai

La consommation énergétique constante du moulage par extrusion permet d'obtenir des coûts de production prévisibles, contrairement à la nature cyclique du moulage par injection qui entraîne des fluctuations.

Une consommation d'énergie plus élevée entraîne toujours une efficacité de production moindre.FAUX

Bien qu'une consommation d'énergie plus élevée puisse indiquer des inefficacités, cela dépend du procédé ; l'extrusion peut utiliser l'énergie plus efficacement que l'injection malgré une consommation plus élevée.

Comment les fabricants peuvent-ils optimiser la consommation d'énergie dans les procédés d'extrusion et de moulage par injection ?

En tant que fabricant, j'ai constaté que réduire la consommation d'énergie dans l'extrusion et le moulage par injection n'est pas seulement une bonne stratégie commerciale, c'est aussi essentiel pour le développement durable. C'est un point crucial. Réduire la consommation d'énergie permet de réduire les coûts et de préserver l'environnement. Cherchons à améliorer nos processus pour gagner en efficacité. Ils deviendront plus performants et contribueront réellement à réaliser des économies et à protéger l'environnement.

Les fabricants doivent étudier les procédés de chauffage afin d'optimiser la consommation d'énergie lors de l'extrusion et du moulage par injection. Ils devraient privilégier les technologies performantes, telles que les variateurs de fréquence (VFD). La réduction des déchets est également essentielle. De simples modifications peuvent véritablement améliorer les processus de production. Ces actions devraient permettre de réduire les coûts et d'accroître significativement la durabilité.

Comprendre les caractéristiques de la consommation d'énergie

Pour optimiser la consommation d'énergie dans l'extrusion et le moulage par injection, il est essentiel de comprendre les profils énergétiques spécifiques à chaque procédé. La connaissance de ces profils permet de mettre en œuvre des stratégies visant à réduire les dépenses énergétiques et à accroître l'efficacité globale.

Consommation d'énergie dans le moulage par extrusion

En moulage par extrusion, la majeure partie de l'énergie sert à chauffer le fourreau pour faire fondre les matières plastiques. La puissance nécessaire varie selon la taille de l'extrudeuse 3 à 50 kW

- Processus de chauffage:

- Production en continu : Une fois que tout est chaud, la consommation d'énergie s'équilibre pour compenser les pertes de chaleur dans mon processus de fabrication.

- Consommation électrique : Le moteur à vis consomme généralement entre 7 et 15 kW . Tant que la vitesse de la vis reste constante, la consommation d’énergie demeure stable.

Cette stabilité de la consommation d'énergie permet un meilleur suivi la consommation énergétique, permettant ainsi aux fabricants d'optimiser efficacement leurs processus.

Consommation d'énergie dans le moulage par injection

Le moulage par injection est plus complexe en raison de son fonctionnement par à-coups. Voici les points clés :

| Aspect | Description |

|---|---|

| Puissance de chauffage | Gamme de puissance allant de plusieurs kW à plusieurs dizaines de kW . |

| Production intermittente | Nécessite des ajustements constants de la température du canon pendant les cycles d'injection. |

| Besoins en énergie | Une puissance instantanée élevée est nécessaire pour l'injection et le serrage, atteignant souvent 100 à 200 MPa . |

D'après mon expérience, la consommation d'énergie atteint des pics lors des opérations d'injection et de moulage. Comprendre ce phénomène me permet d'optimiser la planification de la production et de réduire les coûts énergétiques.

Vous trouverez davantage d'informations sur l'optimisation des processus d'injection ici 7 .

Stratégies d'optimisation

-

L’utilisation de technologies écoénergétiques

et l’investissement dans de nouvelles technologies axées sur les économies d’énergie ont engendré de grands changements :- Variateurs de fréquence (VFD) : Ceux-ci permettent aux moteurs de changer de vitesse en fonction des besoins, réduisant ainsi l'énergie inutile.

- Systèmes de surveillance énergétique : Les données en temps réel ont permis de repérer les pics de consommation d'énergie et d'effectuer rapidement des ajustements pour réduire les coûts.

-

Amélioration des processus

L'amélioration des processus d'extrusion et d'injection a permis à mon équipe d'économiser beaucoup d'énergie :- Pour l'extrusion , il était crucial de maintenir les températures optimales et de réduire les temps d'arrêt.

- En moulage par injection , des temps de cycle plus courts et des périodes de refroidissement réduites ont permis de diminuer la demande énergétique de pointe.

-

Stratégies de réduction des déchets

La gestion des déchets s'est révélée être un domaine surprenant de gaspillage d'énergie. Le moulage par injection produit des matériaux supplémentaires qui gaspillent de l'énergie :- La conception de moules permettant de réduire les déchets (comme des canaux et des embases plus petits) a fait toute la différence.

- Le recyclage des déchets de production sur notre chaîne a permis une réutilisation efficace.

Ces actions ont permis non seulement d'économiser de l'énergie, mais aussi d'améliorer l'efficacité des matériaux. Pour plus d'informations sur les pratiques de réduction des déchets, cliquez ici 8 .

Conclusion

En analysant la consommation d'énergie liée à l'extrusion et au moulage par injection, j'ai élaboré des stratégies permettant d'améliorer l'efficacité et de réduire les coûts. Il est gratifiant de constater l'augmentation de mes profits parallèlement à mes efforts accrus en matière de développement durable.

Le moulage par extrusion consomme principalement de l'énergie lors du chauffage.Vrai

La consommation d'énergie dans le moulage par extrusion est principalement due au processus de chauffage du cylindre, crucial pour la fusion des matières plastiques.

Le moulage par injection nécessite des niveaux d'énergie constants tout au long de la production.FAUX

Du fait de son fonctionnement intermittent, le moulage par injection présente des besoins énergétiques variables, ce qui entraîne des pics de consommation lors d'opérations spécifiques plutôt qu'une utilisation constante.

Conclusion

L'extrusion est généralement plus économe en énergie que le moulage par injection en raison de sa consommation d'énergie stable, tandis que le moulage par injection connaît des fluctuations de la demande énergétique, ce qui entraîne des coûts plus élevés.

-

Découvrez des stratégies pratiques pour améliorer l'efficacité énergétique de vos processus de fabrication grâce à ces précieuses ressources. ↩

-

Découvrez des techniques de chauffage efficaces pour optimiser l'efficacité énergétique dans le secteur manufacturier. Cette ressource vous offre un aperçu de solutions innovantes adaptées à votre industrie. ↩

-

Découvrez les systèmes de récupération d'énergie qui permettent de réduire considérablement les coûts d'exploitation dans le secteur manufacturier. Ces informations sont essentielles pour des pratiques durables. ↩

-

Découvrez des informations complètes sur l'impact de la consommation d'énergie sur les coûts de production, vous aidant ainsi à prendre des décisions éclairées pour votre entreprise. ↩

-

Découvrez les pratiques durables qui permettent de réduire la consommation d'énergie et d'améliorer la rentabilité des processus de fabrication. ↩

-

Découvrez des méthodes pratiques pour améliorer l'efficacité énergétique de vos processus de fabrication en cliquant sur ce lien. ↩

-

Découvrez les technologies de pointe qui peuvent contribuer à réduire la consommation d'énergie dans le secteur manufacturier. ↩

-

Découvrez comment minimiser efficacement les déchets dans votre processus de production afin de réduire vos coûts énergétiques. ↩