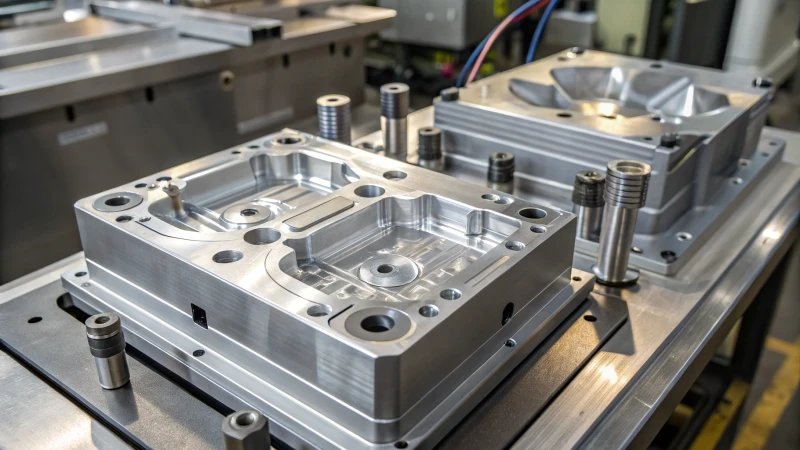

J'ai toujours été fasciné par la manière dont le moulage par injection donne vie aux designs.

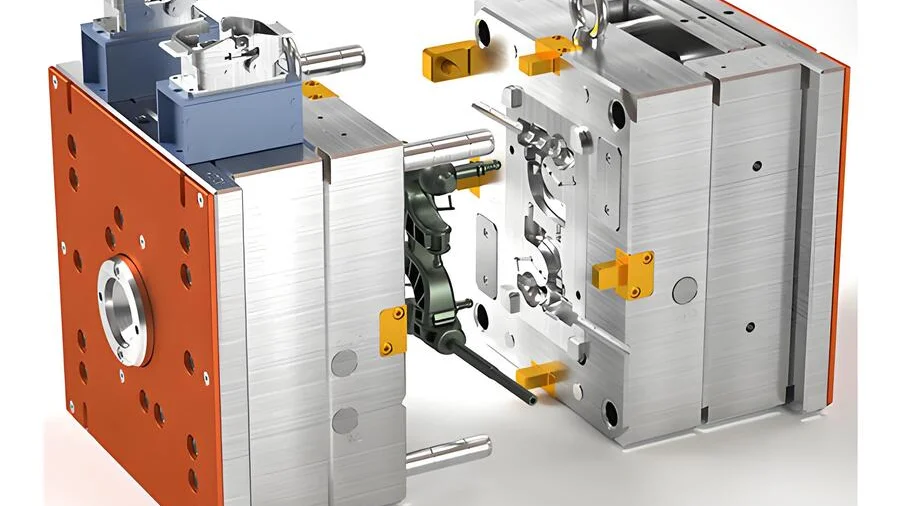

Le système d'éjection dans le moulage par injection utilise des broches ou des plaques pour retirer doucement et efficacement les pièces refroidies du moule, évitant ainsi les dommages.

Je me souviens de la première fois que j'ai observé un système d'éjection en action ; c'était comme regarder un magicien au travail. Bien que cela semble simple, la précision et l’efficacité de ce système sont essentielles. Cela n'affecte pas seulement la rapidité de fabrication des pièces, mais également leur qualité. Chaque composant du système joue un rôle essentiel pour garantir que chaque produit répond aux normes les plus élevées, ce que je trouve vraiment impressionnant. Explorons ces composants et comprenons ce qui rend cette partie du moulage par injection si indispensable.

Les broches d'éjection retirent les pièces des moules lors du moulage par injection.Vrai

Des broches d'éjection sont utilisées pour pousser la pièce finie hors du moule.

Le système d'éjection n'affecte que la phase de refroidissement du moulage.FAUX

Le système d'éjection est utilisé après la phase de refroidissement pour retirer les pièces.

- 1. Quels sont les composants clés d’un système d’éjection ?

- 2. Comment fonctionnent les broches d'éjection dans la conception de moules ?

- 3. Pourquoi le refroidissement est-il crucial dans le processus d’éjection ?

- 4. Comment prévenir les pannes du système d’éjection ?

- 5. Quelles sont les dernières innovations en matière de technologie des systèmes d’éjection ?

- 6. Quel est l’impact de l’efficacité du système d’éjection sur les coûts de production ?

- 7. Conclusion

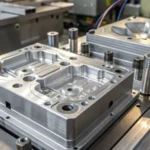

Quels sont les composants clés d’un système d’éjection ?

En tant que personne ayant toujours été fascinée par le fonctionnement des choses, j'ai trouvé que les systèmes d'éjection étaient une merveille d'ingénierie. Ces systèmes jouent un rôle crucial dans diverses industries, assurant le bon déroulement des processus. Mais quels sont exactement les éléments qui les font fonctionner ?

Un système d'éjection se compose d'une buse motrice, d'une chambre d'aspiration, d'une chambre de mélange et d'un diffuseur, qui convertissent ensemble l'énergie de pression en énergie de vitesse pour faciliter le mouvement du fluide.

Buse motrice

S'il y a une partie d'un système d'éjection 1 qui fait battre mon cœur, c'est bien la buse motrice. Considérez-le comme le moteur de l’opération. Il prend le fluide moteur à haute pression et le transforme en un jet à grande vitesse, créant une zone basse pression qui aspire le fluide aspiré. Je me souviens avoir été complètement fasciné la première fois que j'ai vu ce processus en action.

- Matériau : Généralement fabriqué en acier inoxydable pour sa résilience.

- Conception : Des conceptions sur mesure sont souvent nécessaires pour répondre à des besoins opérationnels spécifiques.

Chambre d'aspiration

La chambre d'aspiration est comme un hôte accueillant dans cette configuration, inaugurant le fluide secondaire. Son rôle est primordial car il canalise ce fluide dans le système, aidé par la zone de basse pression créée par la buse motrice.

- Fonction : Facilite l'entrée en douceur du liquide aspiré.

- Considérations : Un dimensionnement approprié est essentiel pour les performances, ce que j'ai appris une fois à mes dépens lors d'un projet.

Chambre de mélange

Imaginez maintenant la chambre de mélange comme un marché animé où les fluides convergent et se mélangent. L'égalisation des vitesses et des pressions se produit ici, et elle est essentielle pour garantir que tout fonctionne efficacement.

- Rôle : Assure un mélange efficace des fluides.

- Impact : Influence directement l'efficacité globale de l'éjecteur.

Diffuseur

Enfin, nous avons le diffuseur. C'est comme un léger ralentissement à la fin d'un trajet rapide, reconvertissant la vitesse en énergie de pression afin que l'éjecteur puisse évacuer le fluide efficacement.

- Mécanisme : Augmente progressivement la surface transversale.

- Résultat : Récupère l’énergie de pression précédemment perdue.

Considérations relatives aux matériaux et à la conception

Le choix des matériaux et des spécifications de conception pour chaque composant est crucial pour optimiser les performances 2 . Qu'il s'agisse d'acier inoxydable pour la résistance à la corrosion ou de conceptions personnalisées pour répondre aux différentes normes industrielles, ces choix ont un impact significatif sur les performances.

| Composant | Matériel | Fonction |

|---|---|---|

| Buse motrice | Acier inoxydable | Convertit l'énergie de pression en énergie de vitesse |

| Chambre d'aspiration | Divers métaux | Canaux fluide secondaire |

| Chambre de mélange | Aciers alliés | Mélange les fluides moteurs et aspirants |

| Diffuseur | Composite | Récupère l'énergie de pression |

En comprenant ces composants, j'ai pu constater par moi-même comment les industries peuvent optimiser leurs processus de manière efficace et durable. Si vous souhaitez améliorer davantage votre compréhension, je vous recommande de vous plonger dans ces considérations de performances 3 .

La buse motrice est en acier inoxydable.Vrai

L'acier inoxydable est choisi pour sa durabilité et sa résistance à la corrosion.

Le diffuseur augmente la vitesse du fluide dans un système d'éjection.FAUX

Le diffuseur ralentit le fluide, reconvertissant la vitesse en pression.

Comment fonctionnent les broches d'éjection dans la conception de moules ?

Imaginez le plaisir de voir votre design prendre vie, seulement pour qu'il reste coincé dans le moule ! Les broches d'éjection sont les héros méconnus qui empêchent ce drame dans la conception des moules.

Les broches d'éjection dans la conception du moule facilitent le retrait des pièces après refroidissement en appliquant une force précise pour éviter le collage, garantissant une éjection en douceur sans déformation du produit.

Le rôle des broches d'éjection dans la conception de moules

Je me souviens de mon premier grand projet de conception de moules et de la façon dont j'avais sous-estimé le rôle de ces minuscules broches d'éjection. C'était comme essayer de faire un gâteau et oublier la levure chimique : tout semblait bien jusqu'à ce que ce ne soit plus le cas. Heureusement, j'ai appris que ces broches sont cruciales dans le moulage par injection 4 . Ils poussent physiquement la pièce refroidie hors du moule, et leur placement et leur type peuvent faire ou défaire l'intégrité du produit final.

Types de broches d'éjection

Pensez aux éjecteurs comme aux différentes spatules de votre cuisine : chacune a son objectif unique. Voici quelques types :

| Taper | Description |

|---|---|

| Goupille droite | Goupille standard utilisée à des fins générales. |

| Épingle d'étape | Utilisé pour les pièces nécessitant plusieurs diamètres. |

| Goupille de lame | Idéal pour les produits à parois minces difficiles à éjecter. |

Choisir la bonne goupille, c'est comme choisir le bon outil pour la conception de votre moule 5 : c'est essentiel.

Meilleures pratiques d'utilisation des broches d'éjection

Au fil du temps, j'ai appris quelques astuces pour que tout se passe bien :

- Placement correct : placez ces broches correctement pour éviter de déformer vos pièces.

- Sélection des matériaux : le choix de matériaux comme l’acier trempé peut éviter bien des maux de tête à long terme.

- Entretien : Un entretien régulier peut prévenir l’usure susceptible d’entraîner des défauts.

Ces pratiques garantissent le bon fonctionnement du système d’éjection, contribuant ainsi à un produit final de haute qualité.

Dépannage des problèmes courants

Même avec une bonne planification, les choses peuvent mal tourner. J'ai eu mon lot de pièces qui collent ou présentent des marques et des déformations :

- Collage des pièces : assurer une lubrification et un alignement appropriés peuvent résoudre ces problèmes.

- Marques ou déformation : l'utilisation d'une zone de contact de broche plus grande peut répartir la pression plus uniformément.

Résoudre ces problèmes courants 6 dès le début peut améliorer votre efficacité de production et réduire les déchets. Il s'agit avant tout d'apprendre de l'expérience et de procéder à ces petits ajustements qui ont un grand impact.

Les broches d'éjection sont essentielles dans le moulage par injection.Vrai

Les broches d'éjection poussent physiquement la pièce hors du moule, ce qui est crucial pour le démoulage.

Les broches à lame sont utilisées pour les produits à parois épaisses.FAUX

Les axes de lame sont conçus pour les produits à parois minces difficiles à éjecter.

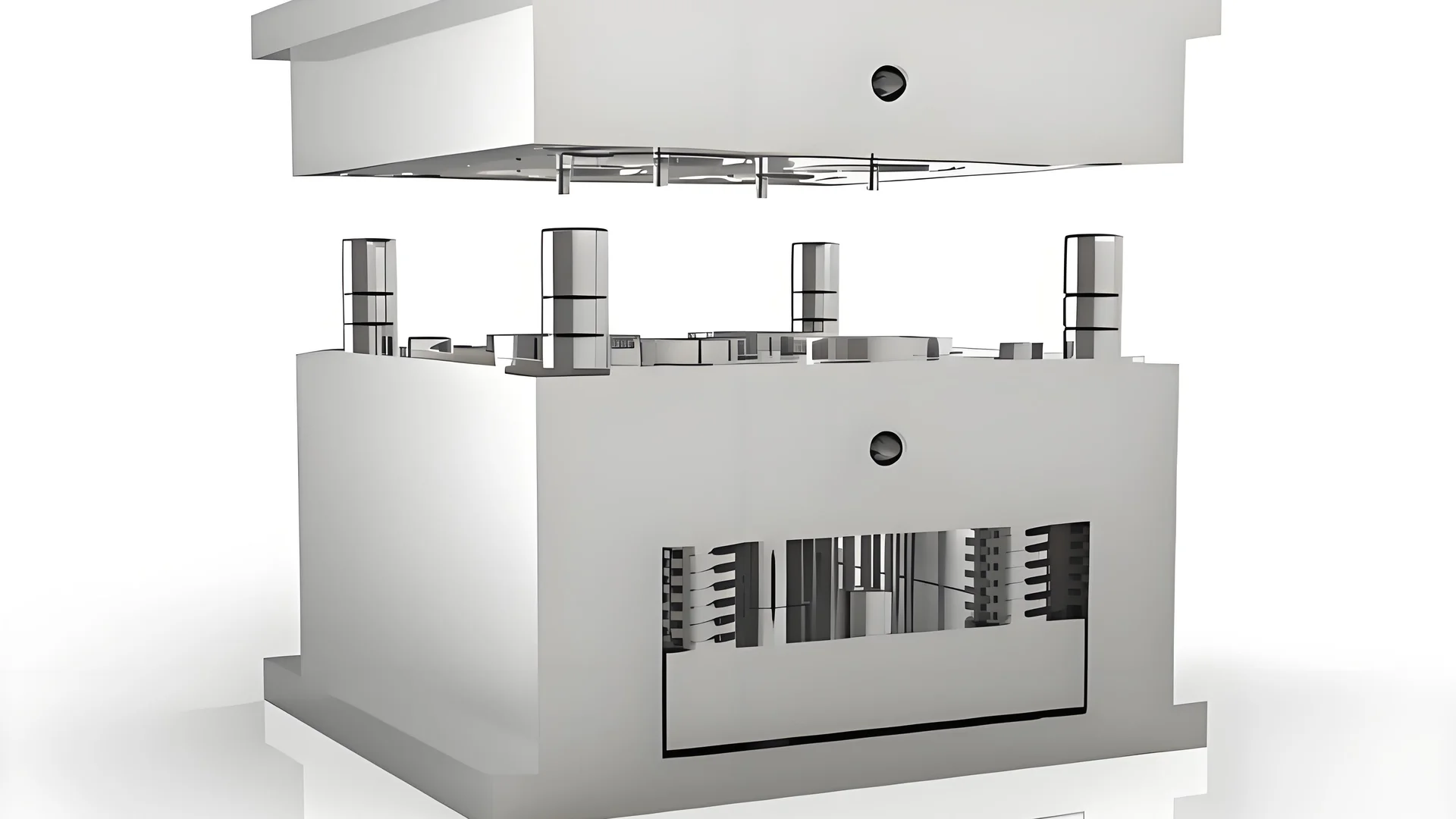

Pourquoi le refroidissement est-il crucial dans le processus d’éjection ?

Vous êtes-vous déjà demandé pourquoi le refroidissement est si important dans le moulage par injection ?

Le refroidissement garantit que la pièce moulée conserve sa forme et sa taille pendant l'éjection, évitant ainsi les défauts tels que la déformation ou le retrait. Il s'agit de gérer efficacement la température et la durée du cycle pour une qualité constante.

Comprendre l'étape de refroidissement

Dans le processus de moulage par injection 7 , le refroidissement n'est pas seulement un temps d'arrêt ; c'est une étape cruciale où votre création devient réelle. Cette étape consiste à réduire la température de la pièce moulée pour la rendre suffisamment ferme pour être éjectée sans déformation.

Effets d'un refroidissement inefficace

Pensez à un moment où vous vous êtes précipité pour glacer un gâteau avant qu’il ne refroidisse correctement. Ça s'est terminé dans un désordre gluant, non ? C'est ce qui arrive lorsque le refroidissement ne fonctionne pas correctement lors du moulage. Les pièces peuvent se déformer ou rétrécir parce que les températures ne sont pas uniformes dans le moule. Il est essentiel d'avoir un refroidissement uniforme pour que tout reste exactement comme vous l'aviez imaginé.

| Type de défaut | Cause | Solution |

|---|---|---|

| Gauchissement | Refroidissement inégal | Optimiser les canaux de refroidissement |

| Rétrécissement | Chute de température excessive | Ajuster le temps de cycle |

Systèmes de refroidissement utilisés

Vous vous souvenez de ces toboggans aquatiques d'enfance ? Les systèmes de refroidissement traditionnels à base d'eau ressemblent beaucoup à cela : ils ont fait leurs preuves, mais parfois ils n'atteignent tout simplement pas tous les bons endroits dans un moule complexe. Ensuite, il y a le refroidissement conforme, la mise à niveau de haute technologie avec des canaux imprimés en 3D pour un contrôle parfait. C'est comme passer d'un tuyau d'arrosage à un système d'arrosage.

- Refroidissement à base d'eau :

- Avantages : Rentable et largement utilisé.

- Inconvénients : Peut ne pas assurer un refroidissement uniforme dans les moules complexes.

- Refroidissement conforme :

- Avantages : Contrôle amélioré de la température et temps de cycle réduit.

- Inconvénients : Coût initial et complexité plus élevés.

Innovations dans la technologie de refroidissement

Avez-vous déjà souhaité avoir des super pouvoirs comme voir à travers les murs ? technologies de refroidissement actuelles 8 donnent aux concepteurs ce genre d'avantage. Avec des capteurs qui suivent les températures en temps réel, c'est comme si vous disposiez d'une vision aux rayons X pour vos moules, garantissant que chaque coin et recoin est parfaitement refroidi.

Implications pour les concepteurs de moules

Pour les concepteurs de moules comme moi, comprendre le rôle du refroidissement, c'est comme avoir une arme secrète dans sa boîte à outils. En adoptant des techniques avancées, nous améliorons non seulement la qualité, mais nous réduisons également les coûts. L'apprentissage de ces stratégies nous aide à adapter nos approches pour répondre parfaitement aux besoins de chaque projet, garantissant ainsi que nous restons en tête dans ce domaine en évolution rapide.

Le refroidissement empêche la déformation des pièces moulées.Vrai

Un refroidissement efficace garantit une température uniforme, évitant ainsi la déformation.

Le refroidissement conforme est moins efficace que le refroidissement à base d’eau.FAUX

Le refroidissement conforme offre un meilleur contrôle de la température que les méthodes traditionnelles.

Comment prévenir les pannes du système d’éjection ?

Chaque fois qu'un système d'éjection tombe en panne, je me souviens du chaos qu'il peut déclencher dans une chaîne de production. Mais avec les bonnes stratégies, ces perturbations peuvent être évitées.

Évitez les pannes du système d'éjection grâce à une maintenance régulière, un alignement approprié, des matériaux de haute qualité, des calendriers de maintenance prédictive et une formation complète des opérateurs.

Comprendre les causes profondes

Avant de pouvoir prévenir efficacement les pannes du système d’éjection, j’ai dû comprendre en profondeur pourquoi elles se produisaient en premier lieu. Les causes courantes comprennent des problèmes de désalignement 9 , l'usure des matériaux et des pratiques d'entretien inadéquates. Aborder ces domaines constitue la base de mesures préventives efficaces.

Entretien et inspection réguliers

Imaginez que vous arrivez au travail chaque jour en sachant que votre ligne de production est en parfait état. Cette tranquillité d’esprit vient d’un programme d’entretien rigoureux. Des inspections régulières peuvent détecter les signes d’usure avant qu’ils n’entraînent des problèmes plus graves. Pensez à créer une liste de contrôle que les opérateurs doivent suivre quotidiennement :

| Composant | Vérifier la fréquence | Action |

|---|---|---|

| Épingles | Hebdomadaire | Inspecter l'usure |

| Assiettes | Mensuel | Vérifier l'alignement |

| Ressorts | Bihebdomadaire | Tester la tension |

Sélection des matériaux et contrôle qualité

Je me souviens de la première fois que j'ai vu un composant tomber en panne parce qu'il était fabriqué à partir de matériaux de qualité inférieure. Ce fut une leçon coûteuse sur l’importance d’utiliser des alliages de haute qualité capables de supporter les contraintes sans se fissurer sous la pression. de contrôles de qualité approfondis 10 sur les matériaux entrants évite les pannes prématurées et prolonge la durée de vie des équipements.

Formation et sensibilisation des opérateurs

La formation est un engagement continu. Une formation adéquate est essentielle car les opérateurs doivent être conscients des signes de défaillance potentielle et comprendre l'importance de maintenir l'intégrité du système. Des ateliers réguliers garantissent qu'ils comprennent les signes avant-coureurs de problèmes potentiels et qu'ils apprécient l'importance de maintenir l'intégrité du système.

Mise en œuvre de technologies de maintenance prédictive

J'ai adopté la technologie pour garder une longueur d'avance. L'utilisation de technologies avancées, telles que de maintenance prédictive 11 , peut renforcer la protection contre les pannes. Ces systèmes analysent les données opérationnelles pour prédire quand les composants pourraient tomber en panne, permettant ainsi des réparations ou des remplacements proactifs.

Aligner correctement les composants

On ne saurait trop insister sur un alignement correct lors de l'installation. Assurer un alignement correct minimise la contrainte sur les systèmes d’éjection, réduisant ainsi les risques de défaillance. L'utilisation d'outils d'alignement de précision lors de l'installation est devenue ma priorité pour garantir une efficacité opérationnelle durable.

En intégrant ces stratégies dans mon flux de travail, j'ai non seulement amélioré la fiabilité des lignes de production, mais j'ai également minimisé les pannes inattendues du système d'éjection. La combinaison de méthodes traditionnelles et d’une technologie de pointe offre une défense solide contre les risques d’indisponibilité.

Un entretien régulier réduit le risque de défaillance du système d’éjection.Vrai

Des contrôles cohérents et le remplacement rapide des composants minimisent les risques de panne.

Les métaux de haute qualité augmentent la fiabilité du système d'éjection.Vrai

Les matériaux de qualité résistent mieux aux contraintes, prolongeant ainsi la durée de vie des équipements.

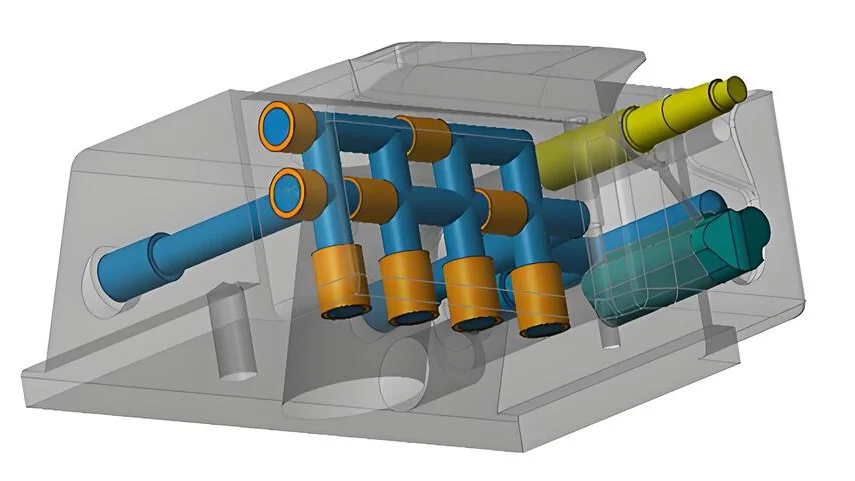

Quelles sont les dernières innovations en matière de technologie des systèmes d’éjection ?

Vous êtes-vous déjà demandé comment les systèmes d'éjection évoluent pour rendre nos vies plus faciles et les industries plus efficaces ?

Les innovations récentes dans les systèmes d'éjection comprennent des conceptions imprimées en 3D, des modèles informatiques améliorés pour plus d'efficacité et une intégration IoT pour une surveillance en temps réel, améliorant les performances, réduisant les coûts et élargissant la polyvalence des applications.

Systèmes d'éjection d'impression 3D

Je me souviens de la première fois que j'ai vu une imprimante 3D en action. C'était comme regarder la magie se déployer. Désormais, cette magie s'étend aux systèmes d'éjecteurs, nous permettant de créer des systèmes d'éjecteurs personnalisés 12 adaptés précisément à nos besoins. La précision et la complexité obtenues grâce à l’impression 3D permettent des conceptions qui étaient autrefois confinées à notre imagination, améliorant considérablement la dynamique des fluides et les performances du système. Imaginez travailler avec des composants d'éjection qui sont non seulement plus légers mais également plus économes en énergie : cette technologie transforme ce qui est possible.

Modélisation informatique avancée

La modélisation informatique avancée change également la donne. C'est comme avoir une boule de cristal pour les systèmes d'éjection, nous permettant de simuler et de perfectionner les conceptions avant même leur construction. Cette capacité prédictive nous permet d’anticiper les pannes potentielles et de les étouffer dans l’œuf, réduisant ainsi considérablement les temps d’arrêt et les coûts de maintenance. J'ai vu à quel point cela peut transformer les lignes de production : assurer le bon fonctionnement d'une machine bien huilée n'est plus qu'un rêve.

Intégration IoT

Lorsque j’ai entendu parler de l’IoT pour la première fois, je pensais qu’il s’agissait simplement de connecter des gadgets à la maison. Mais la portée de l’IoT dans les applications industrielles est profonde. L'intégration de l'IoT dans les systèmes d'éjection permet une surveillance et un contrôle en temps réel 13 , offrant des informations qui optimisent les performances comme jamais auparavant. C'est comme avoir une paire d'yeux supplémentaire qui garantit que tout fonctionne avec une efficacité maximale tout en nous alertant de toute anomalie avant qu'elle ne devienne un problème.

Polyvalence des applications

La polyvalence des systèmes d’éjection modernes s’est considérablement développée. De la réfrigération au dessalement, en passant par le traitement chimique, ces systèmes sont désormais plus adaptables que jamais. L'introduction d' éjecteurs à plusieurs étages 14 leur permet de fonctionner efficacement sous diverses pressions et températures, ouvrant ainsi de nouvelles voies dans tous les secteurs.

| Innovation | Avantages |

|---|---|

| Impression 3D | Personnalisation et dynamique des fluides améliorée |

| Modélisation informatique | Maintenance prédictive et coûts réduits |

| Intégration IoT | Surveillance en temps réel et optimisation de l'efficacité |

| Éjecteurs à plusieurs étages | Polyvalence d’application améliorée |

Ces avancées technologiques ne sont pas que des concepts ; ils ont des effets tangibles sur la façon dont les professionnels comme nous abordent la conception des produits et des moules. En restant informés de ces tendances, nous pouvons tirer parti de ces innovations pour améliorer considérablement l'efficacité et la durabilité de nos projets.

L'impression 3D permet d'alléger les composants de l'éjecteur.Vrai

Les matériaux imprimés en 3D peuvent produire des composants plus légers, améliorant ainsi l’efficacité.

L'intégration de l'IoT réduit la polyvalence du système.FAUX

L'IoT améliore la surveillance et les performances, sans réduire la polyvalence.

Quel est l’impact de l’efficacité du système d’éjection sur les coûts de production ?

Vous êtes-vous déjà demandé comment une petite modification de votre système d'éjection peut réduire les coûts de production ?

L'efficacité du système d'éjection a un impact sur les coûts de production en influençant la consommation d'énergie, les temps de cycle et la maintenance. Des systèmes efficaces améliorent la productivité, réduisent les temps d’arrêt et génèrent des économies.

Le rôle des systèmes d'éjection dans la fabrication

J'ai passé d'innombrables heures dans l'environnement animé des ateliers de fabrication, et une chose que j'ai apprise est le rôle essentiel que jouent les systèmes d'éjection. Ils sont comme les héros méconnus du moulage par injection, garantissant que les produits sortent des moules en douceur, sans accroc. Imaginez que vous essayiez de faire un gâteau et que vous le colliez obstinément au moule : c'est frustrant, n'est-ce pas ? Dans le secteur manufacturier, ce type de retard peut entraîner des pertes importantes.

Les systèmes d'éjection sont essentiels dans divers processus de fabrication, y compris le moulage par injection. Ils aident à retirer efficacement les produits des moules, minimisant ainsi les défauts et les temps d'arrêt. L'efficacité de ces systèmes affecte non seulement la vitesse de production 15 mais également la qualité du produit final.

Consommation d’énergie et implications financières

Lorsque j’ai commencé à optimiser les systèmes d’éjection, j’ai été surpris de la quantité d’énergie qu’ils consommaient. Les systèmes efficaces sont comme les thermostats intelligents des maisons : ils régulent la consommation d’énergie sans que vous ayez à y penser. En ajustant la pression et le débit d’air, ces systèmes consomment moins d’énergie, ce qui se traduit par des économies notables. Voir les factures d’énergie baisser est toujours un moment de satisfaction.

Les systèmes d'éjection efficaces consomment moins d'énergie en optimisant la pression et le débit d'air. Cette réduction de la consommation d’énergie se traduit par une baisse des coûts opérationnels. La comparaison des besoins énergétiques de différents systèmes peut mettre en évidence des économies potentielles.

| Type de système | Consommation d'énergie (kWh) | Économies de coûts ($/an) |

|---|---|---|

| Traditionnel | 10,000 | 0 |

| Efficace | 7,000 | 3,000 |

Réduire les temps de cycle

J'ai toujours été étonné de voir à quel point les améliorations d'efficacité peuvent gagner de précieuses secondes sur les temps de cycle. C'est comme regarder une émission de cuisine au rythme effréné où chaque seconde compte. Plus d'unités produites en moins de temps signifie un rendement plus élevé sans avoir besoin de mains supplémentaires sur le pont.

En améliorant l’efficacité du système d’éjection, les fabricants peuvent réduire considérablement les temps de cycle. Des cycles plus courts signifient plus d’unités produites dans le même laps de temps, augmentant ainsi la production sans coûts de main-d’œuvre supplémentaires.

Maintenance et efficacité opérationnelle

Il n’y a rien de plus perturbateur qu’un arrêt inattendu de maintenance. Les systèmes efficaces sont conçus pour durer, réduisant ainsi l’usure. Cela signifie moins de problèmes liés aux temps d'arrêt et aux calendriers de maintenance qui semblent apparaître aux moments les plus inopportuns. Investir dans des systèmes d’éjection de premier ordre est une décision qui rapporte des dividendes en termes de tranquillité d’esprit opérationnelle.

Les systèmes efficaces nécessitent moins d’entretien en raison d’une usure réduite. Cela réduit les coûts de maintenance et minimise les arrêts de production. des économies opérationnelles à long terme 16 .

Impact sur la qualité des produits

La précision d’un système d’éjection qui fonctionne bien s’apparente à celle d’un maestro dirigeant un orchestre ; tout se met parfaitement en place. Avec moins de défauts et moins de déchets, j'ai pu constater par moi-même à quel point une qualité constante améliore la rentabilité globale.

La précision et la fiabilité d’un système d’éjection efficace garantissent une qualité constante du produit. Moins de défauts entraînent une réduction des déchets et des retouches, affectant directement la rentabilité. Comprendre ces implications en matière de qualité peut faciliter la prise de décision en matière d'optimisation de la conception.

Des systèmes d'éjection efficaces réduisent les coûts énergétiques de 30 %.Vrai

Les systèmes efficaces utilisent 7 000 kWh contre 10 000 kWh, ce qui permet d’économiser 3 000 $ par an.

Les systèmes d'éjection traditionnels nécessitent moins de maintenance.FAUX

Les systèmes efficaces ont réduit l’usure, ce qui entraîne une diminution des besoins de maintenance.

Conclusion

Le système d'éjection du moulage par injection retire efficacement les pièces finies des moules, garantissant qualité et précision grâce à des composants tels que des buses motrices, des chambres d'aspiration et des technologies avancées.

-

Découvrez comment une buse motrice fonctionne dans un système d'éjection et pourquoi elle est cruciale pour l'efficacité. ↩

-

Découvrez les choix de matériaux pour les composants de l’éjecteur afin d’optimiser les performances et la durabilité. ↩

-

Découvrez les choix de matériaux pour les composants de l’éjecteur afin d’optimiser les performances et la durabilité. ↩

-

Découvrez les processus de base du moulage par injection pour comprendre comment les éjecteurs s'intègrent dans le système global. ↩

-

Découvrez les meilleures pratiques en matière de conception de moules, notamment le placement stratégique des éjecteurs. ↩

-

Identifiez les problèmes courants liés aux éjecteurs et les solutions pour améliorer la qualité de la production. ↩

-

Comprendre le rôle du refroidissement dans l'obtention de pièces moulées de haute qualité. ↩

-

Explorez les technologies de pointe améliorant les processus de refroidissement dans la conception de moules. ↩

-

Le désalignement est une cause fréquente de pannes ; comprendre comment y remédier peut améliorer la fiabilité du système. ↩

-

Garantit que les matériaux répondent aux normes, évitant ainsi les pannes prématurées des équipements et garantissant leur durabilité. ↩

-

Ces outils aident à prévoir les pannes potentielles, permettant une maintenance proactive et réduisant les temps d'arrêt. ↩

-

Découvrez comment l'impression 3D révolutionne les systèmes d'éjection avec des conceptions personnalisées pour des applications spécifiques. ↩

-

Découvrez comment l'intégration IoT améliore la surveillance et le contrôle en temps réel des systèmes d'éjection. ↩

-

Comprenez comment les éjecteurs à plusieurs étages améliorent les performances dans diverses conditions opérationnelles. ↩

-

Découvrez comment l'amélioration de l'efficacité du système d'éjection peut conduire à des vitesses de production plus rapides, améliorant ainsi le débit de fabrication global et la rentabilité. ↩

-

Découvrez comment les systèmes d'éjection efficaces réduisent les besoins de maintenance, conduisant à des économies opérationnelles significatives au fil du temps. ↩