Le moulage par injection est plus qu’une simple technique de fabrication ; c'est une forme d'art qui transforme le plastique brut en produits fonctionnels que nous utilisons quotidiennement.

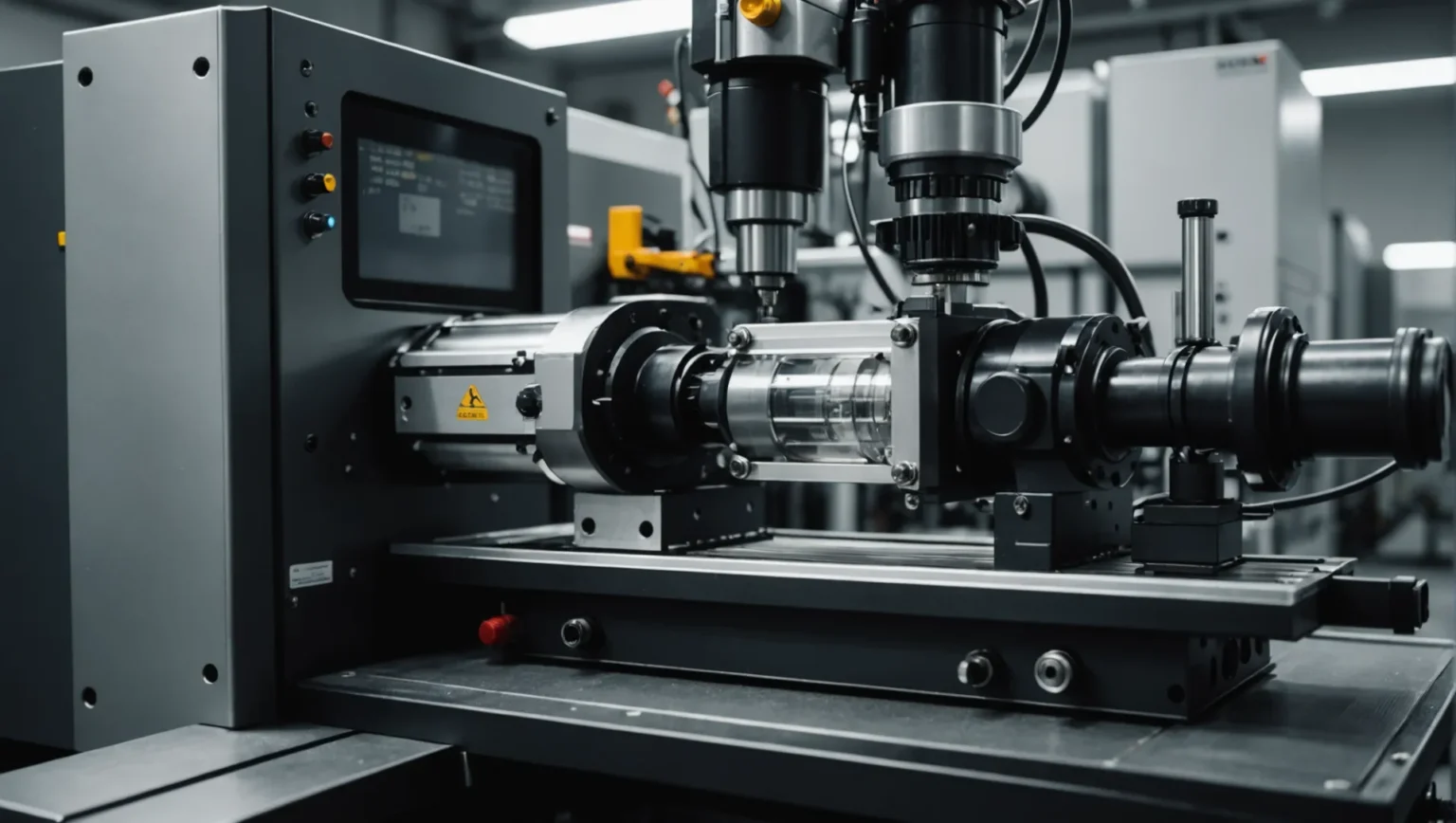

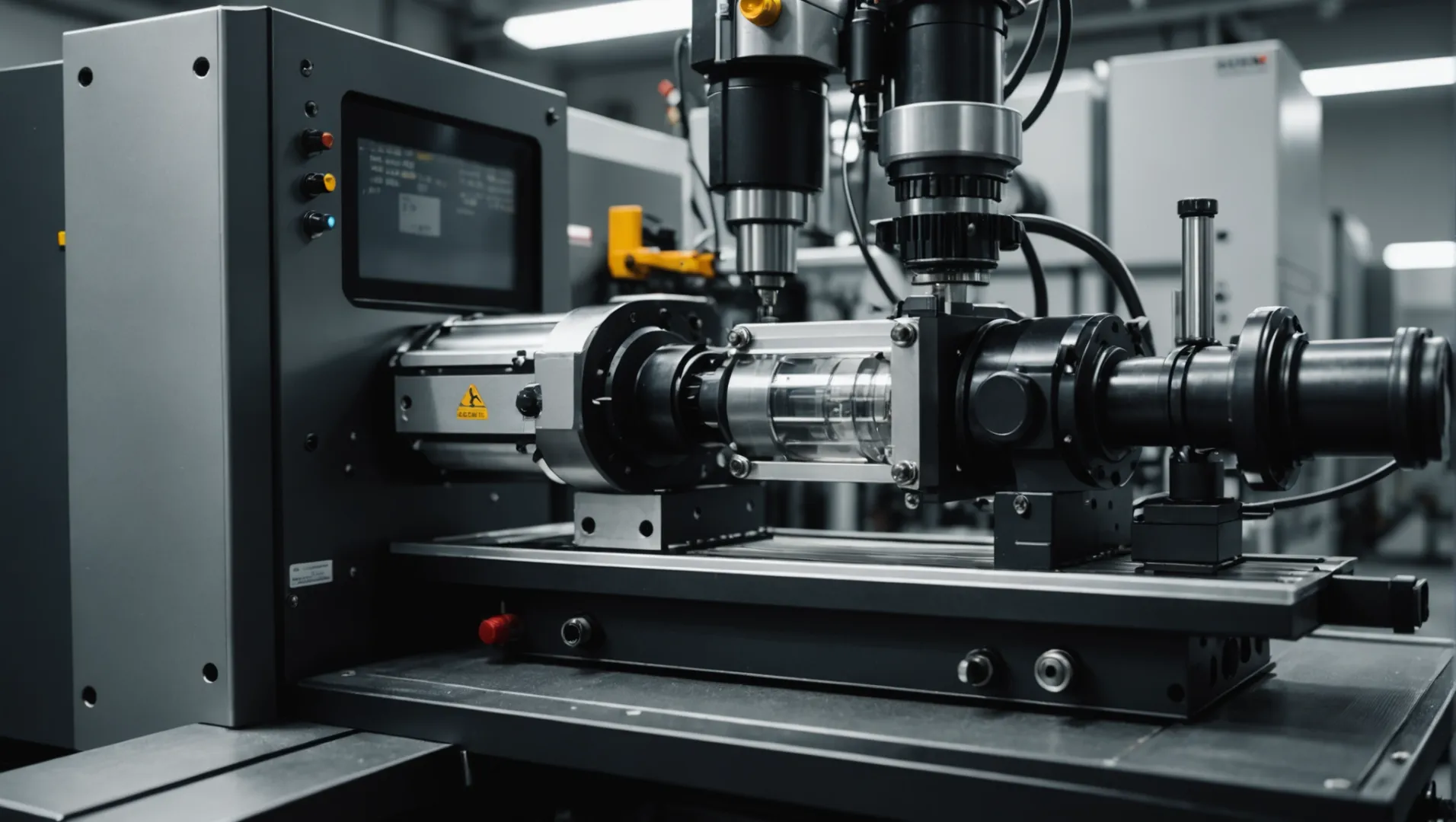

Les sept composants essentiels du moulage par injection sont les pièces de moulage, le système d'injection, le mécanisme de guidage, le dispositif d'éjection, le mécanisme de séparation latérale et de tirage du noyau, le système de refroidissement et de chauffage et le système d'échappement. Ces composants fonctionnent ensemble pour former et façonner efficacement les pièces en plastique.

Bien que ce bref aperçu donne un aperçu des composants clés, une analyse plus approfondie de chacun révèle leurs rôles uniques et leurs interdépendances. Continuez votre lecture pour découvrir comment ces composants contribuent à l’efficacité et à la précision du moulage par injection.

Le système de contrôle gère le flux de plastique dans la cavité du moule.Vrai

Il dirige le plastique fondu à l’aide de canaux et de portes pour un écoulement optimal.

- 1. Comment les pièces moulées façonnent-elles les composants en plastique ?

- 2. Quel rôle le système de déclenchement joue-t-il dans le moulage par injection ?

- 3. Comment le mécanisme de guidage assure-t-il un serrage précis du moule ?

- 4. Pourquoi le système de refroidissement et de chauffage est-il vital pour le moulage par injection ?

- 5. Conclusion

Comment les pièces moulées façonnent-elles les composants en plastique ?

Les pièces moulées jouent un rôle crucial dans la définition de la forme et de la structure des composants en plastique pendant le processus de moulage par injection.

Les pièces moulées façonnent les composants en plastique en formant la cavité du moule, y compris des éléments tels que des poinçons, des moules concaves et des noyaux, qui déterminent les dimensions et les caractéristiques précises du produit final.

Le rôle des pièces moulées dans le façonnage des plastiques

Dans le domaine du moulage par injection 1 , les pièces moulées sont des héros méconnus, agissant comme les principaux influenceurs de la conception d'un produit. Ces composants forment la cavité du moule où le plastique fondu est injecté et solidifié. Voyons comment ces éléments s'assemblent pour fabriquer des pièces en plastique précises.

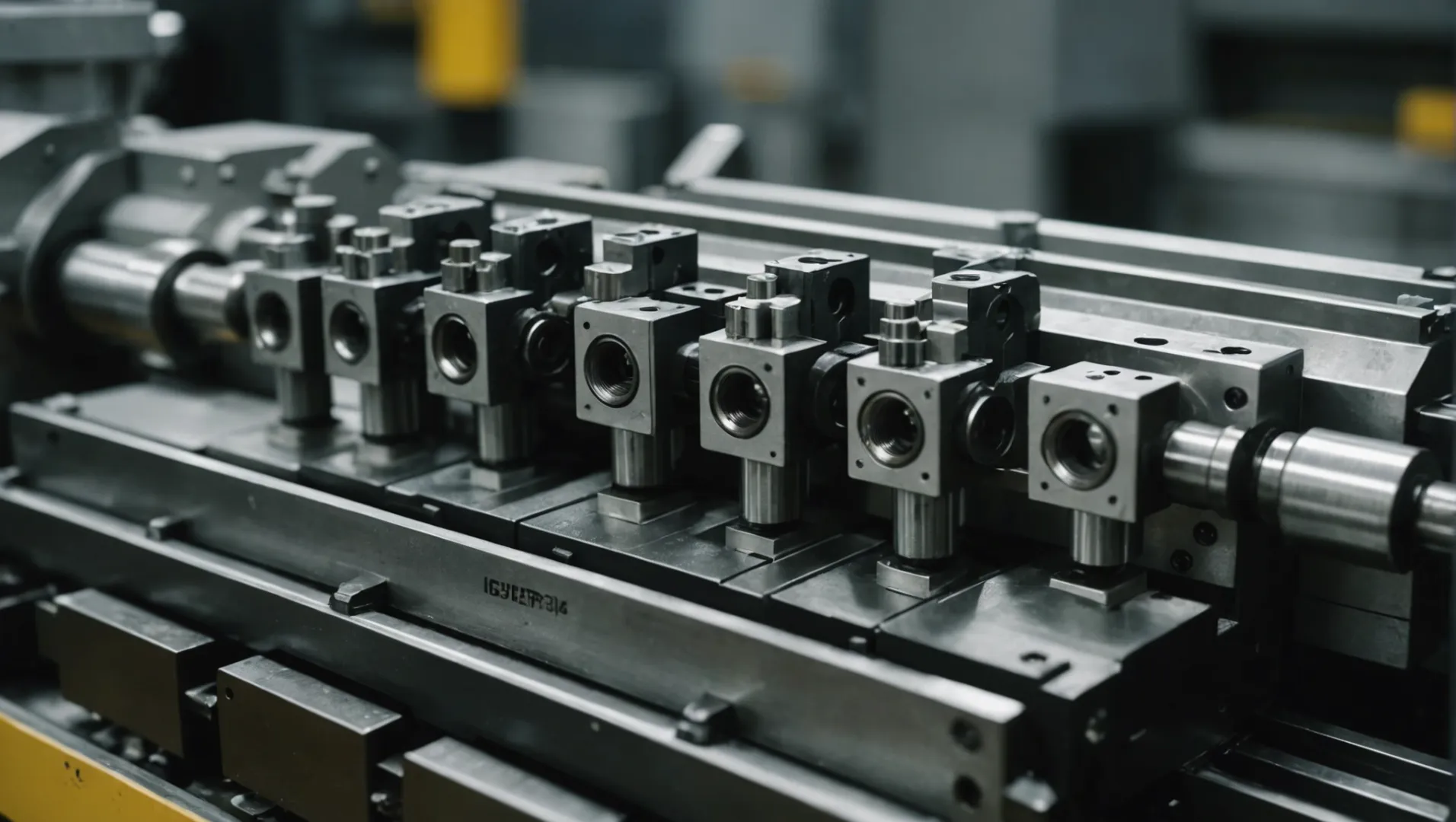

1. Poinçons et moules concaves

Les poinçons et les moules concaves sont essentiels pour créer des détails détaillés sur les produits en plastique. Les poinçons sont des moules mâles qui aident à façonner les caractéristiques internes, tandis que les moules concaves sont des moules femelles qui façonnent les contours externes.

- Exemple : Dans un bouchon de bouteille d'eau, des poinçons créent les filetages à l'intérieur, lui permettant de se visser solidement sur une bouteille.

2. Noyaux et tiges de moulage

Les noyaux jouent un rôle central dans la formation de sections creuses dans une pièce, tandis que les tiges de moulage contribuent à la création de géométries complexes.

- Exemple : Le noyau contribue à former la section creuse d'un tuyau, garantissant ainsi une épaisseur de paroi uniforme.

3. Anneaux et inserts de moulage

Des anneaux de moulage sont utilisés pour fixer les composants du moule, garantissant ainsi leur stabilité pendant le processus de moulage. Les inserts sont utilisés pour ajouter de la résistance ou permettre des fonctionnalités supplémentaires telles que le filetage ou la fixation.

- Exemple : des inserts peuvent être intégrés dans des pièces automobiles pour fournir des renforts métalliques dans les zones nécessitant une résistance élevée.

Comment les pièces moulées affectent la précision

La précision des pièces moulées influence directement la qualité du produit final. Grâce aux technologies avancées d'usinage CNC 2 , la création de moules complexes et précis est devenue possible, permettant une production cohérente et de haute qualité.

-

Sélection des matériaux : Le choix du matériau pour le moulage des pièces a un impact sur la durabilité et la précision. Les matériaux courants comprennent l'acier trempé pour sa résistance et l'aluminium pour le prototypage rapide.

-

Entretien : un entretien régulier des pièces moulées est essentiel pour garantir la précision et l'efficacité à long terme. Cela comprend le nettoyage pour éviter l'accumulation et le contrôle de l'usure pour éviter les défauts des produits moulés.

Défis et considérations

Bien que les pièces moulées jouent un rôle essentiel dans la mise en forme des composants en plastique, des problèmes tels que l'usure du moule, les fluctuations de température et le retrait du matériau doivent être résolus pour maintenir l'intégrité du produit.

Comprendre ces nuances aide les fabricants à optimiser leurs processus pour une meilleure efficacité et une meilleure qualité de produits. À mesure que la technologie progresse, la précision et les capacités des pièces moulées continuent de croître, ouvrant de nouvelles voies en matière d’innovation manufacturière.

Les poinçons créent des caractéristiques internes dans les pièces en plastique.Vrai

Les poinçons sont des moules mâles qui façonnent des éléments internes tels que des fils.

Les noyaux forment des sections solides au sein des composants en plastique.FAUX

Les noyaux sont utilisés pour créer des sections creuses et non pleines.

Quel rôle le système de déclenchement joue-t-il dans le moulage par injection ?

Dans le monde du moulage par injection, le système de contrôle est crucial pour contrôler le flux de matériaux et garantir des pièces de haute qualité.

Le système d’entrée dans le moulage par injection dirige le flux de plastique fondu depuis la buse de la machine vers la cavité du moule. Il se compose de composants tels que des canaux principaux, des canaux de dérivation, des portes et des puits froids, tous conçus pour gérer la vitesse, la pression et la direction du flux de plastique.

Comprendre la fonctionnalité du système de contrôle d'accès

Le système d'entrée 3 fait partie intégrante du processus de moulage par injection, agissant comme un passage à travers lequel le plastique fondu s'écoule dans la cavité du moule. Ce système est composé de plusieurs éléments :

- Canaux principaux : ce sont les principaux chemins qui transportent le plastique de la buse de la machine d'injection au moule.

- Canaux de dérivation : ceux-ci répartissent le plastique uniformément dans les différentes parties du moule.

- Portes : petites ouvertures qui contrôlent l’entrée du plastique dans la cavité, influençant des facteurs tels que le débit et la pression.

- Puits froids : ils captent tout matériau froid qui pourrait se solidifier avant d'atteindre la cavité, évitant ainsi les défauts.

Chaque composant est méticuleusement conçu pour garantir des caractéristiques d'écoulement optimales, minimiser les turbulences et maintenir une température uniforme tout au long du parcours du matériau.

Importance de la conception dans les systèmes de portes

Un système de contrôle bien conçu peut avoir un impact significatif sur la qualité et l'efficacité 4 du produit final. Les considérations de conception comprennent :

- Emplacement de la porte : détermine le degré de remplissage de la cavité et peut affecter les propriétés mécaniques de la pièce.

- Taille de la porte : équilibre entre les exigences de vitesse de remplissage et de pression.

- Disposition des canaux : affecte la chute de pression et les taux de refroidissement.

Les ingénieurs utilisent souvent des logiciels de simulation pour prédire comment ces facteurs vont interagir pendant le moulage, ce qui leur permet d'optimiser les conceptions avant le début de la production.

Défis et solutions dans la conception de systèmes de portail

La conception d'un système de contrôle peut présenter des défis tels que :

- Déformation et retrait : Un remplissage inégal peut entraîner des défauts de déformation ou de retrait.

- Marques d'écoulement : un écoulement à grande vitesse peut provoquer des marques visibles sur les pièces.

- Gaspillage de matériaux : des conceptions inefficaces entraînent une utilisation excessive de matériaux.

Pour atténuer ces problèmes, les ingénieurs peuvent utiliser des techniques telles que l'ajustement de la taille des portes, la modification des chemins de canal ou l'utilisation de plusieurs portes pour garantir une distribution uniforme. Les simulations informatiques avancées 5 aident également à prédire les problèmes potentiels et à optimiser efficacement les conceptions.

Le système de contrôle contrôle le flux de matière dans le moulage par injection.Vrai

Il dirige le flux de plastique fondu, influençant la vitesse et la pression.

Les puits froids préviennent les défauts en capturant les matériaux froids.Vrai

Ils capturent les matériaux solidifiés et veillent à ce qu'ils ne pénètrent pas dans la cavité.

Comment le mécanisme de guidage assure-t-il un serrage précis du moule ?

Découvrez comment le mécanisme de guidage joue un rôle crucial pour garantir la précision et l'efficacité du serrage du moule.

Le mécanisme de guidage du moulage par injection assure un serrage précis par positionnement, guidage et pression latérale d'appui. Il se compose de broches de guidage, de manchons et de cônes de positionnement, qui alignent avec précision les moules dynamiques et fixes, évitant ainsi tout désalignement et assurant une répartition uniforme de la pression pendant le processus de moulage.

La fonctionnalité du mécanisme de guidage

Dans le monde du moulage par injection, la précision est primordiale. Le mécanisme de guidage joue un rôle essentiel dans l'obtention de cette précision en remplissant trois fonctions essentielles : le positionnement, le guidage et la pression latérale du roulement.

Positionnement : obtention d'un alignement précis

Le mécanisme de guidage utilise des broches et des manchons de guidage 6 , ou des trous de guidage directement ouverts sur le gabarit, pour garantir un alignement parfait des moules dynamiques et fixes. Cet alignement est crucial pour obtenir une qualité de produit constante et minimiser les défauts tels que les éclairs ou les disparités.

Guidage : fonctionnement fluide du moule

En fournissant une trajectoire stable aux moules, le mécanisme de guidage facilite un fonctionnement fluide pendant le processus de serrage. Cela implique des composants tels que des cônes de positionnement, qui aident à maintenir l’intégrité du moule pendant des cycles répétés.

Pression latérale du roulement : assurer la stabilité

Lors du processus de moulage par injection, des pressions latérales sont inévitables. La capacité du mécanisme de guidage à résister à ces pressions sans compromettre l'alignement est vitale. La conception structurelle des broches de guidage et des manchons garantit que les pressions latérales sont absorbées efficacement, maintenant ainsi la stabilité de la configuration du moule.

Composants du mécanisme de guidage

Regardons de plus près les composants qui composent ce mécanisme essentiel :

| Composant | Description |

|---|---|

| Goupilles de guidage | Facilite l’alignement et le mouvement entre les moitiés du moule. |

| Manchons de guidage | Travaillez en tandem avec les épingles pour éviter les déplacements latéraux. |

| Cônes de positionnement | Assurer un alignement initial précis lors de la fermeture du moule. |

Comprendre les rôles de ces composants nous aide à apprécier les considérations de conception méticuleuses nécessaires à la création d'un mécanisme de guidage fiable.

L'impact sur la qualité de la production

La précision offerte par le mécanisme de guidage influence directement la qualité de la production. Un moule bien aligné assure une répartition uniforme de la pression, conduisant à des pièces aux dimensions et aux finitions de surface cohérentes.

Sans un mécanisme de guidage efficace, des problèmes tels qu'un mauvais alignement peuvent provoquer des défauts nécessitant des reprises coûteuses ou conduisant à des lots rejetés. Ainsi, investir dans un système de guidage robuste n’est pas seulement une question d’efficacité opérationnelle, mais également de préservation de la qualité du produit.

En assurant un serrage précis du moule, le mécanisme de guidage joue un rôle indispensable dans l'obtention de pièces moulées par injection de haute qualité 7 .

Les broches de guidage empêchent le désalignement du moule.Vrai

Les broches de guidage assurent un alignement précis des moules dynamiques et fixes.

Les cônes de positionnement ne sont pas nécessaires lors du serrage du moule.FAUX

Les cônes de positionnement assurent un alignement initial précis lors de la fermeture du moule.

Pourquoi le système de refroidissement et de chauffage est-il vital pour le moulage par injection ?

Une température constante et précise est cruciale dans le moulage par injection, car elle a un impact à la fois sur la qualité du produit et sur l'efficacité de la production.

Le système de refroidissement et de chauffage du moulage par injection contrôle la température du moule, garantissant ainsi la stabilité dimensionnelle, la qualité de la surface et des temps de cycle efficaces. Il s'agit de canaux d'eau de refroidissement et d'éléments chauffants pour réguler les conditions thermiques du moule, évitant ainsi les défauts et améliorant la qualité globale des pièces moulées.

Comprendre le contrôle de la température dans le moulage par injection

Le contrôle de la température est un aspect critique 8 du moulage par injection qui influence non seulement le temps de cycle mais également les propriétés mécaniques des pièces moulées. En maintenant une température optimale, les fabricants peuvent garantir que le plastique s'écoule correctement dans les cavités du moule, minimisant ainsi les défauts tels que la déformation, le retrait et une mauvaise finition de surface.

Le rôle des systèmes de refroidissement

Les systèmes de refroidissement des moules à injection sont généralement constitués de canaux à travers lesquels circule l'eau de refroidissement. Ces canaux sont stratégiquement placés dans le moule pour éliminer efficacement la chaleur du plastique fondu après son injection. Les objectifs clés ici sont :

- Refroidissement rapide : pour réduire le temps de cycle et augmenter la productivité.

- Répartition uniforme de la température : pour éviter les points chauds pouvant entraîner des dimensions de pièces incohérentes.

Par exemple, un moule doté de canaux de refroidissement bien conçus peut réduire considérablement les temps de cycle, améliorant ainsi le rendement sans compromettre la qualité.

Systèmes de chauffage : quand et pourquoi ?

Les systèmes de chauffage, en revanche, sont utilisés lorsque certains polymères nécessitent des températures spécifiques pour maintenir leur fluidité et assurer un remplissage complet de la cavité. Des radiateurs électriques ou des circuits d'huile sont couramment utilisés pour maintenir ou augmenter la température du moule aux niveaux souhaités. Ceci est particulièrement essentiel pour :

- Élastomères thermoplastiques : qui nécessitent un contrôle précis de la température pour une viscosité optimale.

- Polymères hautes performances : qui nécessitent des températures de moule plus élevées pour atteindre les propriétés mécaniques souhaitées.

Un système de chauffage bien calibré contribue à minimiser les contraintes et à améliorer la structure cristalline des polymères, ce qui est crucial pour les applications exigeant des caractéristiques de haute performance.

Équilibrer les deux systèmes pour des résultats optimaux

La relation symbiotique entre les systèmes de refroidissement et de chauffage dans un moule à injection ne peut être surestimée. Ces systèmes doivent fonctionner harmonieusement pour assurer un contrôle constant de la température tout au long du processus de moulage. Voici un tableau simple illustrant l’impact des deux systèmes :

| Aspect | Impact sur le système de refroidissement | Impact sur le système de chauffage |

|---|---|---|

| Temps de cycle | Diminue avec un refroidissement efficace | Peut augmenter si le chauffage est excessif |

| Finition de surface | S'améliore avec un refroidissement uniforme | Amélioré par un chauffage précis |

| Stabilité dimensionnelle | Assure la stabilité grâce à un refroidissement rapide | Assure la précision avec un chauffage constant |

Conclusion : Pourquoi le contrôle de la température est primordial

En conclusion, un système de refroidissement et de chauffage efficace est essentiel pour optimiser le processus de moulage par injection. Cela garantit non seulement que les produits répondent à des normes de qualité strictes, mais améliore également l'efficacité de la production. Ainsi, comprendre et mettre en œuvre une stratégie efficace de contrôle de la température est primordial pour tout fabricant souhaitant exploiter tout le potentiel du moulage par injection.

Les systèmes de refroidissement réduisent le temps de cycle dans le moulage par injection.Vrai

Des canaux de refroidissement efficaces réduisent les temps de cycle, augmentant ainsi la productivité.

Les systèmes de chauffage ne sont pas nécessaires pour les élastomères thermoplastiques.FAUX

Un chauffage précis est crucial pour une viscosité optimale des élastomères thermoplastiques.

Conclusion

Comprendre ces composants permet aux professionnels d'optimiser les processus de moulage par injection, garantissant ainsi la qualité et l'efficacité. Réfléchissez à la façon dont la maîtrise de ces éléments peut améliorer vos projets ou votre carrière.

-

Découvrez le processus fondamental de mise en forme des composants en plastique. : Avec le moulage par injection, le plastique fondu est injecté dans une cavité de moule sous haute pression, créant ainsi une pièce d'un seul coup. Les deux processus sont… ↩

-

Découvrez comment l'usinage CNC améliore la précision et la qualité des moules. : La fabrication de moules par injection est la méthode de prédilection pour la production en série de pièces en plastique. Le processus est rationalisé pour maximiser les économies de coûts et partie… ↩

-

Explorez le rôle complexe des systèmes de portes dans le façonnage des pièces moulées par injection. : La « porte » est l'ouverture d'un moule à travers laquelle le plastique fondu est injecté dans la pièce finale. C'est la frontière entre la pièce et la ferraille. ↩

-

Découvrez l'impact de la conception sur l'efficacité et la qualité du moulage par injection. : Les dimensions des portes doivent être telles qu'elles permettent de remplir correctement le moule. Les taux de chauffage par cisaillement sont plus élevés dans les vannes de section transversale plus petite. ↩

-

Comprenez comment les simulations améliorent la précision de la conception du système de déclenchement. : Un logiciel de simulation de moulage par injection est utilisé pour fabriquer de meilleures pièces moulées et réduire les défauts. Pour ce faire, il simule numériquement pratiquement tous les aspects de… ↩

-

Comprenez comment ces composants contribuent à un alignement précis du moule. : Une goupille de guidage sécurise le processus de moulage par injection plastique contre de tels dommages en assurant un alignement précis du moule. En évitant les désalignements ou les collisions… ↩

-

Découvrez l'impact de la précision sur la qualité globale du produit. : Il est idéal pour la production cohérente et abordable d'une large gamme de pièces en plastique complexes de haute qualité adaptées à presque toutes les applications et tous les environnements. ↩

-

Découvrez pourquoi le contrôle de la température est crucial pour réduire les défauts. : Lorsque les températures sont trop basses pendant le processus de moulage par injection, cela peut provoquer des lignes ondulées ou des traces d'écoulement qui endommagent la surface de… ↩