Vous êtes-vous déjà demandé comment sont fabriqués les objets en plastique du quotidien ? Le secret réside dans un procédé appelé moulage par injection.

Les quatre éléments clés du procédé de moulage par injection sont les matières plastiques, les presses à injecter, les moules et les paramètres de procédé. Chacun joue un rôle essentiel dans la détermination de la qualité et de l'efficacité du produit final.

Bien que ce résumé offre un aperçu de ces éléments cruciaux, examinons-les plus en détail afin de dévoiler leurs rôles complexes et la manière dont ils interagissent pour optimiser le processus de moulage par injection.

La vitesse d'injection influe sur la qualité du produit lors du moulage.Vrai

Une vitesse d'injection adéquate assure un remplissage complet et réduit les défauts.

- 1. Comment les différents matériaux plastiques affectent-ils le moulage par injection ?

- 2. Quel est le rôle de la machine de moulage par injection dans le processus de fabrication ?

- 3. Pourquoi la conception du moule est-elle cruciale en moulage par injection ?

- 4. Comment les paramètres de processus influencent-ils les résultats du moulage par injection ?

- 5. Conclusion

Comment les différents matériaux plastiques affectent-ils le moulage par injection ?

Différents matériaux plastiques influencent considérablement le processus de moulage par injection, impactant la qualité et les performances du produit final.

Les propriétés des matières plastiques, notamment leur fluidité, leur retrait, leur résistance à la chaleur et leurs caractéristiques mécaniques, influencent le moulage par injection. Ces facteurs déterminent la facilité de remplissage du moule, la précision dimensionnelle et la durabilité du produit.

Fluidité et son impact sur le remplissage des moules

La fluidité d'un matériau plastique est cruciale pour déterminer sa capacité à remplir facilement la cavité du moule lors du moulage par injection. Les matériaux à haute fluidité épousent plus facilement les géométries complexes des moules, réduisant ainsi le risque de remplissage incomplet. Cependant, ils subissent souvent un retrait plus important au refroidissement, ce qui peut affecter la précision dimensionnelle du produit final. À l'inverse, les matériaux à faible fluidité nécessitent des pressions et des températures d'injection plus élevées pour garantir un remplissage complet de la cavité, ce qui peut augmenter les coûts de production et la consommation d'énergie.

Par exemple, le polypropylène 1 est reconnu pour son excellente fluidité, ce qui le rend adapté aux formes complexes, mais sujet à un retrait important. En revanche, le polycarbonate 2 présente généralement une fluidité moindre, ce qui nécessite un réglage précis des paramètres d'injection afin d'éviter les défauts.

Taux de retrait : Planification pour une précision optimale

Le retrait est un phénomène naturel lors du refroidissement et de la solidification des plastiques, et son taux varie considérablement d'un matériau à l'autre. Il est essentiel d'en tenir compte lors de la conception des moules et du paramétrage des procédés. Par exemple, le nylon 3 présente un taux de retrait relativement élevé, ce qui exige une compensation précise lors de la conception du moule pour obtenir les dimensions souhaitées. Négliger le retrait peut entraîner la production de pièces non conformes aux spécifications dimensionnelles, engendrant des modifications coûteuses et des retards.

Résistance à la chaleur : Choix des matériaux pour les applications à haute température

Les produits destinés aux environnements à haute température doivent être moulés à partir de matériaux présentant une excellente résistance à la chaleur. Ces matériaux peuvent supporter des températures élevées de transformation et d'utilisation sans se déformer ni se dégrader. L'acrylonitrile butadiène styrène (ABS) 4 , par exemple, offre une résistance à la chaleur acceptable, mais peut s'avérer insuffisant dans des conditions extrêmes où le polyétheréthercétone (PEEK) 5 serait plus approprié en raison de sa stabilité thermique supérieure.

Propriétés mécaniques : Considérations relatives à la résistance et à la durabilité

L'utilisation prévue du produit détermine le choix du plastique en fonction de ses propriétés mécaniques telles que la résistance, la dureté et la ténacité. Pour les applications exigeant une haute résistance aux chocs, comme les pièces automobiles, polycarbonate modifié aux chocs est un choix courant. En revanche, les applications nécessitant une grande rigidité peuvent tirer profit de l'utilisation du polystyrène , reconnu pour son excellente dureté et sa rigidité.

La compréhension de ces caractéristiques aide les fabricants à choisir le matériau plastique adapté aux exigences de performance et aux contraintes de fabrication de leur produit.

Le polypropylène présente une grande fluidité lors du moulage par injection.Vrai

La grande fluidité du polypropylène lui permet de remplir facilement des moules complexes.

Le nylon présente de faibles taux de retrait lors des procédés de moulage.FAUX

Le nylon présente en réalité un taux de retrait relativement élevé lors du moulage.

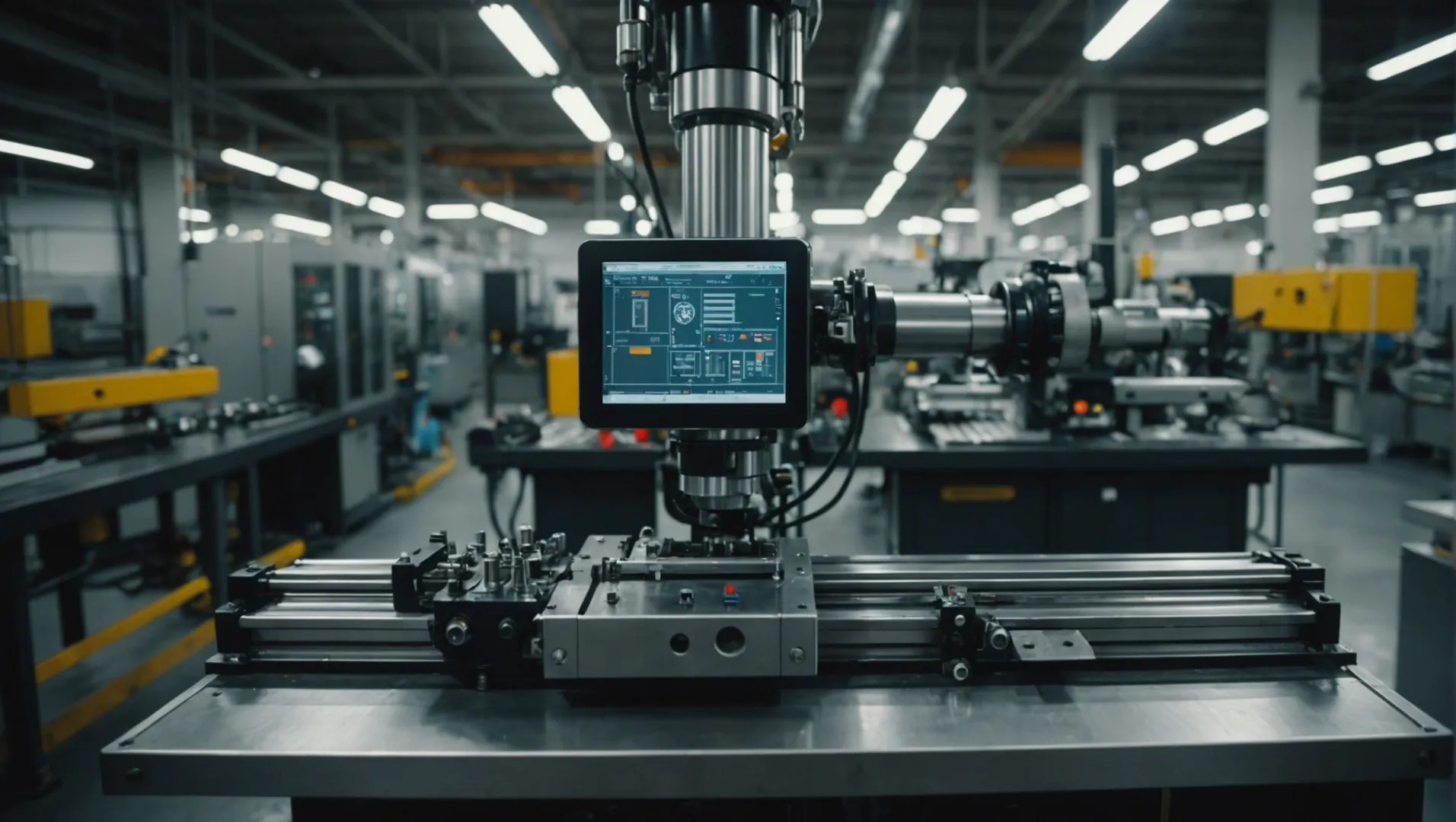

Quel est le rôle de la machine de moulage par injection dans le processus de fabrication ?

Les machines de moulage par injection sont le moteur de la production d'innombrables produits en plastique, garantissant précision et efficacité.

Les presses à injecter sont essentielles au processus de fabrication car elles contrôlent la pression d'injection, la vitesse, la force de fermeture et le pouvoir plastifiant. Ces éléments garantissent une production précise, efficace et homogène, influençant la qualité du produit et réduisant les défauts.

Les fonctions principales des machines de moulage par injection

Les presses à injection sont essentielles au processus de fabrication grâce à leur capacité à mouler des formes complexes avec précision. Elles fonctionnent en faisant fondre des granulés de plastique et en les injectant dans des moules sous haute pression. Ce procédé est crucial dans des secteurs aussi variés que l'automobile et les dispositifs médicaux, où la précision est primordiale.

Pression d'injection : Force motrice

L'une des principales fonctions d'une presse à injecter est d'appliquer la pression d'injection. Cette pression garantit que le plastique fondu remplit chaque recoin de la cavité du moule, permettant ainsi d'obtenir la forme et les détails souhaités. Une pression d'injection élevée est particulièrement importante pour les produits aux formes complexes ou aux parois fines, car elle évite un remplissage incomplet et assure l'intégrité structurelle.

La pression d'injection doit être soigneusement calibrée en fonction des différents matériaux et spécifications du produit, en trouvant un équilibre entre un remplissage suffisant et la minimisation des défauts.

Vitesse d'injection : un équilibre délicat

La vitesse d'injection est un autre paramètre essentiel géré par la machine. Elle détermine la rapidité avec laquelle le plastique fondu est injecté dans le moule. Une vitesse d'injection plus élevée peut augmenter les cadences de production, mais peut engendrer des défauts tels que des marques d'écoulement ou des bulles si elle n'est pas correctement maîtrisée. À l'inverse, une vitesse plus lente peut améliorer la qualité, mais réduire l'efficacité.

L'enjeu principal est de trouver une vitesse optimale permettant de maintenir la qualité du produit tout en maximisant le débit, un défi qui souligne le rôle de la machine dans l'optimisation des processus.

Force de serrage : Sceau d'assurance

Le système de fermeture d'une presse à injecter exerce la force nécessaire pour maintenir le moule fermé pendant l'injection. Cette force de fermeture empêche l'ouverture du moule sous la pression, ce qui entraînerait des défauts tels que des bavures ou des pièces incomplètes.

La force de serrage requise dépend de facteurs tels que la surface projetée de la pièce et la pression d'injection. Un calcul précis est essentiel pour garantir la constance du produit et minimiser le gaspillage de matière.

Capacité de plastification : Garantir l'homogénéité

L'unité de plastification de la machine assure la fusion et l'homogénéisation de la matière plastique avant injection. Une plastification efficace garantit une fusion uniforme du matériau, réduisant ainsi le risque de défauts tels que des retassures ou des vides dans le produit fini.

Une machine de moulage par injection de haute qualité possède des capacités de plastification supérieures, permettant une large gamme de matériaux et d'applications.

En maîtrisant ces éléments (pression, vitesse, serrage et plastification), la presse à injecter joue un rôle essentiel dans la production constante et efficace de pièces moulées de haute qualité. Comprendre ces rôles permet aux fabricants d'optimiser leur processus de moulage par injection pour de meilleures performances et des coûts réduits.

Les machines de moulage par injection garantissent la qualité du produit.Vrai

Ils contrôlent la pression, la vitesse et le serrage afin de réduire les défauts.

La vitesse d'injection n'a aucun impact sur les cadences de production.FAUX

Des vitesses plus élevées augmentent les cadences, mais peuvent provoquer des défauts si elles ne sont pas maîtrisées.

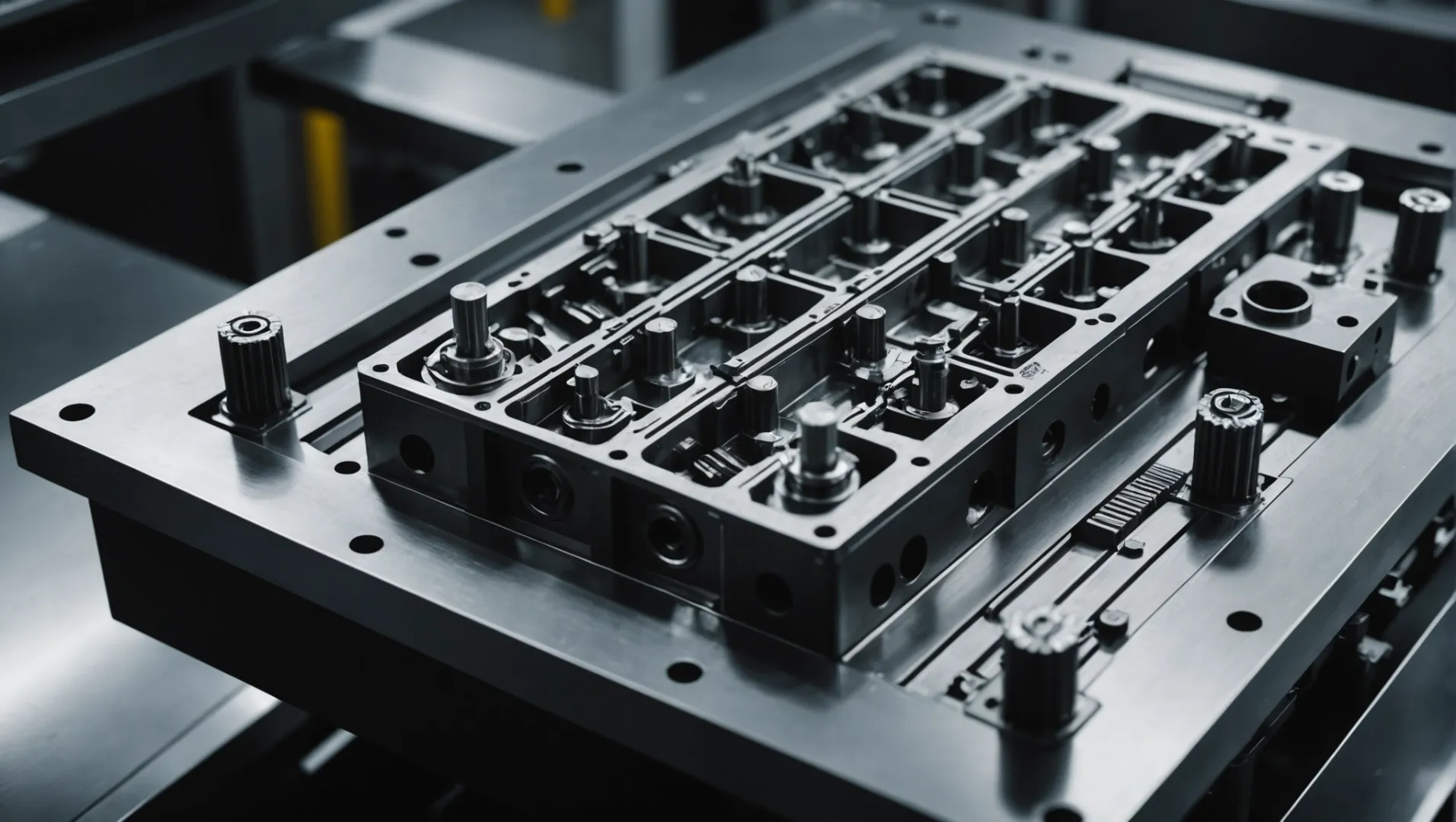

Pourquoi la conception du moule est-elle cruciale en moulage par injection ?

La conception des moules est essentielle à la réussite du moulage par injection ; elle influe directement sur la qualité des produits et l’efficacité de la production. Découvrez son rôle crucial ici.

La conception du moule est cruciale en moulage par injection car elle détermine la forme, la précision et la qualité du produit final. Un moule bien conçu garantit une production efficace, minimise les défauts et influe sur le coût global de fabrication.

Le rôle de la structure du moule

La structure du moule (9) joue un rôle essentiel pour garantir que les produits moulés par injection répondent aux exigences de forme, de taille et de précision. Une structure de moule complexe peut inclure des mécanismes d'extraction de noyaux latéraux afin de s'adapter à des conceptions complexes sans compromettre la qualité du produit. Par exemple, les moules dotés de dispositifs d'alignement précis garantissent des lignes de joint minimales sur le produit final.

Sélection des matériaux pour les moules

Choisir le bon matériau pour le moule est essentiel pour répondre aux différents besoins de production. Les moules en acier sont privilégiés pour les productions en grande série et les pièces nécessitant une résistance élevée, en raison de leur durabilité et de leur résistance à l'usure. À l'inverse, les moules en aluminium sont plus légers et mieux adaptés aux petites séries ou au prototypage grâce à leur temps de traitement plus rapide.

| Type de matériau | Avantages | Inconvénients |

|---|---|---|

| Acier | Haute résistance, résistance à l'usure | Temps de production plus long, coût plus élevé |

| Alliage d'aluminium | Léger, temps de traitement court | Moins durable, convient aux petites séries |

Importance des systèmes de refroidissement

Le système de refroidissement d'un moule peut avoir une incidence considérable sur le cycle de moulage et la qualité du produit. Une conception efficace du refroidissement permet de réduire les temps de cycle en abaissant rapidement la température du produit, minimisant ainsi les déformations et les retraits. Cet aspect est particulièrement important pour les pièces de grande taille ou complexes.

Systèmes d'échappement dans la conception de moules

Un système d'échappement bien conçu est essentiel pour évacuer l'air emprisonné dans la cavité du moule lors du processus d'injection. Sans une ventilation adéquate, des défauts tels que des bulles ou des marques de brûlure peuvent apparaître à la surface du produit. Ce système garantit un processus d'éjection fluide et améliore la qualité esthétique et fonctionnelle du produit final.

Interaction entre la conception du moule et les autres éléments

La conception des moules ne fonctionne pas isolément ; elle interagit avec d’autres éléments tels que les matériaux plastiques et les paramètres de procédé. Par exemple, la fluidité d’un matériau influence la conception du moule afin d’assurer un remplissage complet sans pression excessive. De même, les systèmes de refroidissement des moules doivent être adaptés aux taux de retrait du matériau pour garantir la précision dimensionnelle.

Les moules en acier sont idéaux pour les petites séries de production.FAUX

Les moules en acier sont durables et adaptés à la production de masse, pas aux petites séries.

Un refroidissement efficace réduit le temps de cycle en moulage par injection.Vrai

Les systèmes de refroidissement abaissent rapidement la température du produit, réduisant ainsi le temps de cycle.

Comment les paramètres de processus influencent-ils les résultats du moulage par injection ?

En moulage par injection, les paramètres du procédé déterminent le cheminement de la matière première au produit fini. Mais comment précisément ces variables influencent-elles le résultat ?

Les résultats du moulage par injection sont fortement influencés par des paramètres de procédé tels que la température, la durée et la pression. Ces facteurs déterminent la fluidité du matériau fondu, la vitesse de refroidissement et la qualité globale du produit. L'ajustement de ces paramètres est essentiel pour obtenir les spécifications souhaitées et minimiser les défauts.

Le rôle crucial de la température

La gestion de la température dans le moulage par injection est multifacettes et concerne les températures du cylindre, de la buse et du moule.

-

Température du cylindre : Elle doit correspondre au point de fusion du matériau plastique afin de garantir une fusion complète sans dégradation. Tout écart peut entraîner une fusion incomplète ou une dégradation thermique, affectant la résistance du produit.

-

Température de la buse : Généralement légèrement inférieure à celle du cylindre pour éviter les coulures, la température de la buse assure une transition en douceur du plastique fondu dans le moule.

-

Température du moule : Elle influe sur l’état de surface et la précision dimensionnelle. Par exemple, une température de moule plus élevée améliore la qualité de surface, mais peut allonger les temps de cycle.

Gestion du temps dans le moulage par injection

Les facteurs temporels tels que les temps d'injection, de maintien et de refroidissement sont essentiels pour obtenir des résultats de moulage optimaux.

-

Temps d'injection : Il doit être optimisé en fonction de la taille et de la complexité de la pièce afin de garantir un remplissage complet de la cavité sans défauts tels que des injections incomplètes.

-

Temps de maintien : Durant cette phase, la pression est maintenue afin de compenser le retrait dû au refroidissement du matériau. Un temps de maintien incorrect peut entraîner des déformations ou des retassures.

-

Temps de refroidissement : Un refroidissement adéquat est essentiel pour garantir la stabilité des pièces et réduire le temps de cycle. Un temps de refroidissement trop court peut entraîner une solidification incomplète, tandis qu’un temps trop long peut affecter le débit.

Paramètres de pression et leur impact

La pression en moulage par injection ne sert pas seulement à remplir le moule ; elle est cruciale pour façonner le produit final.

-

Pression d'injection : essentielle pour garantir le remplissage complet de la cavité du moule, notamment pour les formes complexes. Une pression insuffisante peut entraîner des pièces incomplètes.

-

Pression de maintien : Elle compense le retrait du matériau lors du refroidissement. Son ajustement permet d’améliorer la stabilité dimensionnelle et de réduire les défauts.

Interdépendance des paramètres

Ces paramètres ne fonctionnent pas isolément. Par exemple, une augmentation de la température du cylindre peut nécessiter des ajustements de la vitesse d'injection pour maintenir la qualité. section 11 sur les dépendances entre température et pression pour plus d'informations.

Il est essentiel de comprendre et d'optimiser ces paramètres interdépendants. Cet équilibre garantit des produits de haute qualité tout en maintenant l'efficacité et en réduisant les déchets dans les processus de fabrication.

La température du fût influe sur la concentration du produit.Vrai

Une température adéquate du fût assure une fusion complète, évitant ainsi la dégradation.

Le temps de refroidissement n'a aucun effet sur la stabilité du produit.FAUX

Un temps de refroidissement adéquat est crucial pour garantir la stabilité des pièces.

Conclusion

La maîtrise de ces quatre éléments est essentielle pour atteindre l'excellence en moulage par injection. Tenez compte de leurs interactions pour améliorer la qualité du produit et l'efficacité du processus.

-

Découvrez pourquoi la fluidité du polypropylène est un atout pour les conceptions complexes : le polypropylène est un thermoplastique présentant une excellente résistance à l’humidité, une bonne résistance à la fatigue et un faible coefficient de frottement. ↩

-

Découvrez les défis liés à la faible fluidité du polycarbonate : Le moulage par injection du polycarbonate est un procédé complexe qui présente des défis uniques pour les fabricants. Grâce à sa résistance exceptionnelle, … ↩

-

Explorez l'impact du fort retrait du nylon sur la précision : le retrait des pièces en plastique moulées peut atteindre 20 % en volume lorsqu'il est mesuré à la température de traitement et à la température ambiante. ↩

-

Découvrez les limites de l'ABS à haute température : L'ABS est un filament d'impression 3D très répandu, offrant une bonne résistance aux chocs et à la flexion. Il présente également une résistance modérée à la chaleur, ce qui… ↩

-

Découvrez pourquoi le PEEK excelle dans les applications à très haute température : polymère semi-cristallin, il présente un retrait bien supérieur à celui d’un thermoplastique amorphe. De plus, son refroidissement lors de la transformation à des températures beaucoup plus élevées… ↩

-

Comprendre son rôle dans les applications à fort impact : cela correspond à une résistance aux chocs raisonnable à température ambiante. Cela ne tient pas compte des exigences de résistance aux chocs à basse température (inférieure à 0 °C). ↩

-

Découvrez les avantages de la rigidité du polystyrène : Forme solide ou rigide : ce type de polystyrène est transparent, rigide, cassant et moyennement résistant à l’état brut. Forme expansée : la plus… ↩

-

Découvrez des stratégies pour améliorer l'efficacité du moulage et la qualité des produits : Étapes de l'optimisation du processus de moulage par injection : 1. Examen du fonctionnement de l'outillage ; 2. Tests d'injection partielle ; 3. Études d'étanchéité du point d'injection ; 4. Évaluation de pièces témoins… ↩

-

Comprendre comment la structure du moule affecte la qualité du produit et la précision de la conception : Le système d’alimentation d’un moule d’injection transporte principalement le plastique fondu de la buse de la machine à mouler par injection vers chaque cavité. ↩

-

Explorez les avantages et les inconvénients des différents matériaux de moule : les matériaux plastiques pour le moulage par injection vont des polymères couramment utilisés aux plastiques spéciaux et aux mélanges de polymères. ↩

-

Découvrez comment les réglages de température et de pression influencent la qualité du produit : la dispersion de la couleur et la fusion du matériau sont optimisées par la contre-pression. Ce réglage peut engendrer des contraintes sur la presse à injecter, réduire… ↩