J'ai regardé un article et je me suis demandé : « Des marques de rétrécissement ? Encore une fois ? Croyez-moi, je l'ai vécu aussi.

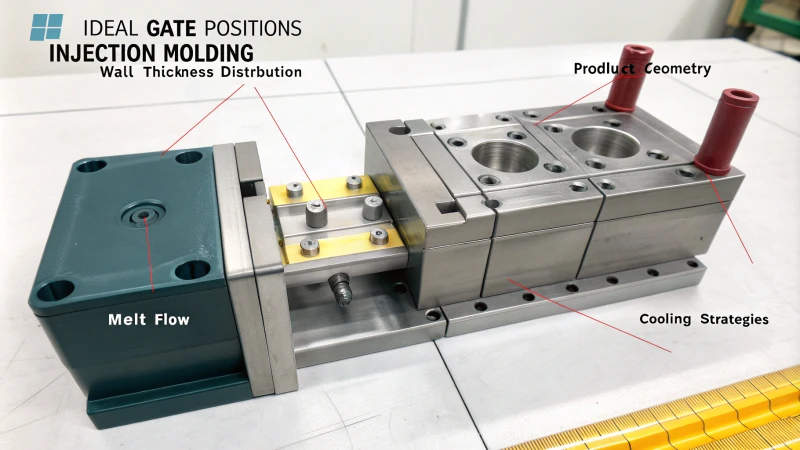

Pour corriger les marques de retrait, les concepteurs placent les portes au bon endroit pendant le moulage par injection. Le placement correct de la grille permet de répartir la fonte uniformément et de la refroidir en douceur. L’épaisseur et la forme des parois comptent beaucoup. Un meilleur refroidissement signifie moins de défauts. Moins de défauts comptent.

Je me souviens de mes premiers jours dans le design lorsque j’ai rencontré ces ennuyeuses marques de retrait. C'était comme courir après quelque chose qu'on ne pouvait pas voir – une expérience difficile et ennuyeuse. J'ai lentement compris que trouver la bonne position du portail n'était que le début. Le véritable défi réside dans l'équilibre entre l'emplacement de la porte, l'épaisseur des parois et la forme globale du produit.

J'avais un projet avec un gobelet en plastique et une poignée, qui est devenu mon puzzle personnel. Placer le portail près de la partie la plus épaisse de la poignée était la clé. Cela a permis au plastique de refluer en refroidissant, réduisant ainsi les marques de retrait. Le client était très satisfait. Permettez-moi de partager plus d'histoires pour vous aider à améliorer vos méthodes.

La porte au centre géométrique assure un écoulement uniforme de la matière fondue.Vrai

Placer la porte au centre permet une distribution symétrique de la matière fondue.

Les longs trajets d'écoulement de la matière fondue réduisent la perte de pression dans le moulage par injection.FAUX

Les longs trajets augmentent la perte de pression, ce qui empêche le réapprovisionnement en matière fondue.

- 1. Pourquoi la position de la porte est-elle importante dans le moulage par injection ?

- 2. Comment l’épaisseur des parois affecte-t-elle le placement du portail ?

- 3. Pourquoi est-il crucial de minimiser le chemin d’écoulement de la fonte ?

- 4. Comment les marques de soudure interagissent-elles avec la conception du portail ?

- 5. Conclusion

Pourquoi la position de la porte est-elle importante dans le moulage par injection ?

Imaginez l'excitation de créer un produit idéal, pour découvrir que même le plus petit détail pourrait ruiner ou achever votre chef-d'œuvre.

La position de la porte dans le moulage par injection est cruciale. Il détermine la manière dont le plastique fondu se déplace à travers le moule. Un placement correct permet d'éviter les défauts. Il permet également d'obtenir un remplissage uniforme et de réduire la perte de pression, en particulier dans les modèles présentant des épaisseurs de paroi différentes.

Conception combinée de la position du portail et de l'épaisseur de la paroi

J'ai travaillé sur la conception d'une simple assiette ronde en plastique. Cela semble facile, mais la position de porte 1 était délicate. Une épaisseur de paroi uniforme m'a appris l'importance du placement central de la porte. Cela a permis au plastique fondu de se propager uniformément, évitant ainsi ces marques de retrait gênantes. Imaginez une ondulation sur un étang – parfaitement uniforme, remplissant parfaitement chaque partie.

Pour à épaisseur de paroi inégale, comme un gobelet en plastique avec une poignée, une épaisseur de paroi inégale constituait un problème. Cette fois, j'ai placé le portail près de l'épaisse poignée. La poignée refroidissait plus lentement et nécessitait plus de fusion pour éviter les vides. C’est comme remplir une tasse d’eau – avec soin et équilibre.

| Aspect | Stratégie |

|---|---|

| Épaisseur uniforme | Portail centré |

| Épaisseur inégale | Porte près de la partie épaisse |

Éviter la perte de pression

Les formes complexes apportaient d’autres défis. J'ai travaillé sur un design avec plusieurs branches. Il était important de garder le trajet d'écoulement de la matière fondue court, car les longs trajets entraînaient une perte de pression et des remplissages incomplets. J’ai donc placé plusieurs portes de manière stratégique, comme si j’avais mis en place une voie ferrée avec des courbes parfaites pour garder la vitesse.

Pour les formes complexes comportant plusieurs branches :

- Plusieurs portes ou des portes simples stratégiquement placées aident à réduire la perte de pression aux extrémités des embranchements.

Considérations sur la position des marques de soudure

Les marques de soudure posaient également problème, notamment dans les endroits épais où elles fragilisaient la structure. J'ai ajusté la position des portes pour déplacer ces marques. Pensez-y comme si vous redirigiez le trafic pour éviter les embouteillages. J'ai guidé le flux de fusion pour faire apparaître des marques de soudure à des endroits moins visibles, comme le bord d'une grosse coque.

Le placement stratégique des portes peut améliorer considérablement la qualité du produit en abordant efficacement ces aspects. Si vous êtes confronté à des défis de conception similaires, davantage d’informations sur l’optimisation du moulage par injection 2 pourraient vraiment vous aider.

La position de la porte affecte la perte de pression lors du moulage.Vrai

L’emplacement de la vanne a un impact sur la longueur du trajet d’écoulement de la matière fondue, influençant ainsi la perte de pression.

Les marques de soudure n'affectent pas les marques de retrait.FAUX

Les marques de soudure dans les zones épaisses peuvent augmenter le retrait en raison d'une faible résistance.

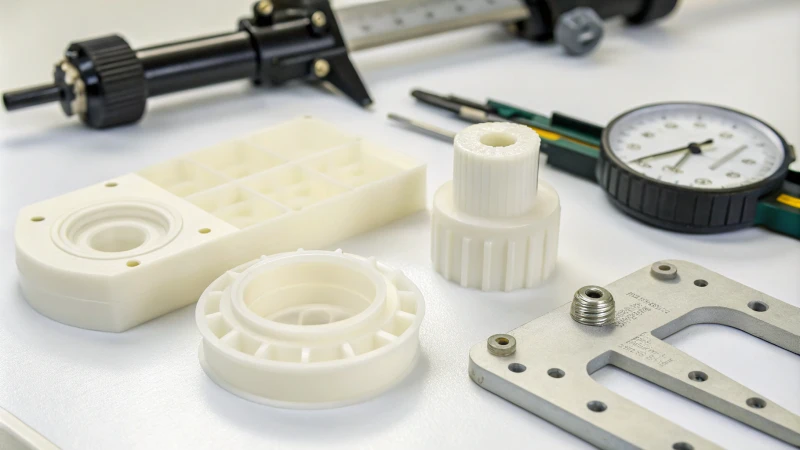

Comment l’épaisseur des parois affecte-t-elle le placement du portail ?

Vous êtes-vous déjà demandé pourquoi de petites marques ou défauts apparaissent sur des objets en plastique ? Leur emplacement dépend généralement de la manière dont les portes de la machine de moulage sont positionnées.

L’épaisseur des murs change là où les portes sont placées. Il guide le flux de plastique liquide et la pression. Même l'épaisseur place les portes au centre. Une épaisseur inégale rapproche les portes des zones plus épaisses pour une meilleure qualité.

Importance de l’épaisseur de paroi dans le placement du portail

Je me souviens du premier défi consistant à placer un portail. C’était comme jouer à un jeu où chaque étape comptait pour éviter des erreurs coûteuses. Placer le portail au centre géométrique est essentiel lors de la conception avec une épaisseur de paroi uniforme. Imaginez une simple assiette. En plaçant la porte au milieu, la matière fondue s'écoule uniformément, évitant ainsi les marques de retrait gênantes.

Cependant, parfois les choses ne sont pas symétriques. Prenons un gobelet en plastique avec une anse. La poignée est généralement plus épaisse, le portail doit donc être plus proche. Cet endroit prudent aide le manche à refroidir avec suffisamment de matériau, évitant ainsi les espaces dus au rétrécissement.

| Aspect conception | Épaisseur uniforme | Épaisseur inégale |

|---|---|---|

| Position de la porte | Centre géométrique | Section presque épaisse |

| Chemin d'écoulement de la fonte | Symétrique et centralisé | Près de la partie la plus épaisse |

Minimiser la perte de pression

Le placement des portes, c'est comme enfiler une aiguille. Un long trajet d'écoulement peut perdre de la pression. J'ai appris dès le début de la conception de moules que des distances plus courtes améliorent les résultats. Les formes complexes, comme les pièces à plusieurs branches, peuvent nécessiter plusieurs portes. Imaginez arroser des plantes aux extrémités de votre jardin ; sans suffisamment de tuyaux ni de pression d’eau, certaines plantes restent sèches.

Pour les formes complexes 3 , plusieurs portes ou un positionnement stratégique assurent une distribution uniforme de la matière fondue.

Gestion des marques de soudure

Les marques de soudure gênaient mes créations comme une ombre indésirable. Un mauvais placement aggrave le retrait, en particulier dans les endroits épais. Un placement correct de la porte guide ces marques vers des zones moins critiques. J'ajuste souvent les positions du gate 4 et l'ordre d'injection dans les grosses coques en plastique. De cette façon, les marques de soudure apparaissent sur les pièces cachées, conservant ainsi à la fois l'apparence et la fonctionnalité.

La porte doit être au centre géométrique pour une épaisseur uniforme.Vrai

Placer la porte au centre garantit une répartition uniforme de la matière fondue.

Les longs trajets d'écoulement de la matière fondue réduisent la perte de pression dans les cavités.FAUX

Les longs trajets augmentent la perte de pression, empêchant un remplissage correct de la matière fondue.

Pourquoi est-il crucial de minimiser le chemin d’écoulement de la fonte ?

Le chemin d’écoulement dans le moulage par injection est très important. Un chemin court a souvent un impact considérable sur le processus.

Des trajets de fusion plus courts sont essentiels. Ils réduisent la perte de pression et améliorent la propagation de la matière fondue. Cette action permet d’éviter les défauts tels que les marques de retrait et les lignes de soudure. Le positionnement correct du portail garantit la régularité et la haute qualité. Ceux-ci sont essentiels à la création efficace de moules. La création efficace de moules est vraiment importante.

L'effet du chemin d'écoulement de la fonte sur la chute de pression

Il y a longtemps, en tant que concepteur de moules débutant, une leçon importante m'a beaucoup appris. Un projet de moule compliqué a posé de nombreuses difficultés. Je ne comprenais pas la raison de tant de défauts dans la pièce finie. En enquêtant plus avant, j'ai trouvé que le trajet d'écoulement de la matière fondue était trop long. C'était comme s'attendre à ce qu'un coureur de marathon sprinte : la chute de pression était certaine, ce qui faisait que les parois plus épaisses présentaient des marques de retrait indésirables.

Voici la vérité : un long trajet d'écoulement de la matière fondue réduit considérablement la pression pendant le remplissage. Les zones plus épaisses ne reçoivent pas suffisamment de matière fondue, ce qui entraîne des problèmes. Le positionnement des portes pour réduire la distance maintient la pression constante et améliore la qualité.

| Facteurs | Impact |

|---|---|

| Long chemin d'écoulement | Perte de haute pression |

| Chemin d'écoulement court | Faible perte de pression |

Emplacement de la porte et épaisseur de paroi

L'emplacement de la porte joue un rôle essentiel. Il doit être précis pour un flux fluide. Pour les articles avec une épaisseur de paroi uniforme , placer la porte au centre répartit uniformément la fonte. Un test de conception de plaques rondes a montré que les portes centrales résolvent le retrait indésirable.

Dans un cas différent, une épaisseur inégale nécessite une réflexion plus approfondie. Les zones plus épaisses se refroidissent lentement et nécessitent des portes à proximité. Pensez à un gobelet en plastique avec une poignée épaisse – la porte doit être placée à proximité pour bien se remplir pendant le refroidissement.

Arrêter les marques de soudure dans les zones vitales

Les marques de soudure sont comme des visiteurs indésirables ; ils dérangent et peuvent augmenter le retrait, notamment dans les parties épaisses. Placer correctement les portes guide ces marques vers des endroits moins importants, comme les bords. L'utilisation de plusieurs portes ou la modification de l'ordre d'injection permet probablement de remplir des sections épaisses, réduisant ainsi les défauts.

Comprendre Weld Marks 5 est essentiel pour la beauté et la solidité.

Être prudent avec ces détails de conception de moules améliore considérablement la qualité du produit tout en réduisant les coûts. Cette orientation conduit à un processus de production plus fiable et plus fluide.

La porte doit être au centre géométrique pour une épaisseur de paroi uniforme.Vrai

Le placement central de la grille assure un écoulement de fonte symétrique, réduisant ainsi le retrait.

Les longs trajets d'écoulement de la matière fondue augmentent la perte de pression et provoquent des marques de retrait.Vrai

Des trajets prolongés entraînent une chute de pression, empêchant la reconstitution de la matière fondue dans les zones épaisses.

Comment les marques de soudure interagissent-elles avec la conception du portail ?

Les marques de soudure gâchent souvent une pièce parfaitement moulée. Ces lignes sont plus qu’un simple problème visuel ; ils révèlent le lien entre la conception de la porte et l'écoulement de la matière fondue.

Les marques de soudure apparaissent aux points où différents flux de matière fondue convergent lors du moulage par injection. Une disposition intelligente des portes prend en compte l’épaisseur des parois et les chemins d’écoulement de la matière fondue. Cette configuration réduit ces marques en contrôlant la façon dont le matériau se remplit et refroidit.

Comprendre les marques de soudure

Lorsque j’ai rejoint le monde du moulage par injection, les marques de soudure étaient comme des taches mystérieuses qui apparaissaient soudainement sur votre chemise préférée – inattendues et ennuyeuses. Ces marques apparaissent à l'endroit où deux ou plusieurs fronts d'écoulement se rencontrent pendant le de moulage par injection 6 . Elles peuvent ressembler à des lignes, mais elles affaiblissent souvent une pièce, un peu comme un point lâche peut faire s'effondrer un pull.

Position du portail et épaisseur de paroi

Pour les produits avec une épaisseur de paroi uniforme , le centrage des portes devient très important. Imaginez verser de la pâte à crêpes sur une plaque chauffante ; vous voulez qu’il se propage uniformément. De même, placer la porte au centre d'une plaque ronde garantit que la matière fondue se propage uniformément, évitant ainsi les vilaines marques de retrait.

En revanche, avec une épaisseur de paroi inégale , la tâche devient vraiment difficile. Pensez à un gobelet en plastique avec une anse. Le manche est plus épais et refroidit plus lentement, nécessitant une fonte supplémentaire pour rester solide. Ici, les portes ont leur place à proximité de ces sections épaisses, tout comme arroser correctement les plantes dans un jardin.

| Épaisseur de paroi | Emplacement recommandé de la porte |

|---|---|

| Uniforme | Centre de produit |

| Inégal | Sections presque épaisses |

Éviter la perte de pression

Les longs trajets d'écoulement de la fonte créent des problèmes, similaires à l'utilisation d'un tuyau plié pour arroser un jardin. Pour réduire la perte de pression, les portes doivent être placées avec soin. Les formes complexes peuvent nécessiter de nombreuses portes pour une propagation uniforme de la matière fondue. C’est comme donner à chaque branche d’arbre sa propre source d’eau : chaque partie a besoin de suffisamment de nourriture.

Par exemple, les pièces comportant des branches nécessitent des portes positionnées pour alimenter rapidement chaque branche, réduisant ainsi la perte de pression aux extrémités des branches.

Marques de soudure et position du portail

Les marques de soudure dans les pièces épaisses sont un problème pour les concepteurs – comme essayer de boucher un trou dans un pull bien-aimé. Les portes doivent diriger les marques de soudure vers des zones à parois minces moins critiques. Le déplacement des positions des portes dans une grande coque en plastique peut déplacer les marques de soudure vers les bords, les gardant cachées tout en garantissant que les sections épaisses se remplissent correctement.

En apprenant ces choses, j'ai découvert qu'une meilleure conception des portes réduisait les marques de soudure et augmentait également la qualité du produit. Il s'agit d'un équilibre minutieux entre l'écoulement de la matière fondue et le refroidissement : faites les choses correctement et vous créerez vraiment quelque chose de génial.

La position de la porte affecte l'emplacement des marques de soudure.Vrai

La conception du portail influence l’endroit où apparaissent les marques de soudure, ce qui a un impact sur l’esthétique.

Les murs épais devraient avoir des portes loin d'eux.FAUX

Les portes doivent être proches des murs épais pour un meilleur réapprovisionnement en matière fondue.

Conclusion

Un positionnement correct des portes dans le moulage par injection est crucial pour éviter les marques de retrait en garantissant un écoulement de matière fondu uniforme et en minimisant la perte de pression, en particulier dans les produits dont l'épaisseur de paroi varie.

-

Ce lien fournit des informations détaillées sur la façon dont la position de la porte affecte la qualité du moule, élément essentiel pour les concepteurs comme Jacky. ↩

-

Apprenez des méthodes avancées pour optimiser les processus de moulage par injection afin d'améliorer la qualité et l'efficacité des produits. ↩

-

Découvrez des méthodes pour placer stratégiquement les portes dans des moules complexes pour une distribution équilibrée de la matière fondue. ↩

-

Découvrez les techniques de contrôle de la position des marques de soudure afin d'améliorer l'esthétique et la fonctionnalité du produit. ↩

-

La découverte de méthodes permettant de minimiser les lignes de soudure peut améliorer la qualité visuelle et structurelle des produits moulés. ↩

-

Ce lien fournit une explication détaillée de la formation des lignes de soudure, cruciale pour comprendre leur impact sur la conception des portes. ↩