Bonjour ! Avez-vous déjà envisagé de vous lancer dans un projet avec POM ? C'est comme entrer dans un nouveau monde plein de possibilités, où la connaissance de la méthode de moulage par injection pourrait vous être très utile.

Le procédé de moulage par injection du POM nécessite un contrôle précis des températures et des pressions pour donner forme à ce matériau polyvalent. Les étapes clés comprennent la sélection des matériaux de moule appropriés, l'assurance d'un refroidissement uniforme et la gestion de la température de fusion du POM -H (190–230 °C) et du POM -K (190–210 °C).

Cet aperçu présente brièvement le processus de moulage par injection du POM . Chaque étape requiert des méthodes et une réflexion spécifiques. Approfondissez vos connaissances pour découvrir des informations détaillées sur la conception des moules, le contrôle de la température et le choix des matériaux, et ainsi maîtriser parfaitement ce processus.

Le POM-H nécessite une température de fusion de 190 à 230 °C.Vrai

La plage de températures de fusion du POM-H permet un façonnage correct sans dommage.

- 1. Quelles sont les principales propriétés du plastique POM ?

- 2. Quelles sont les différences d'application entre les POM homopolymères et copolymères ?

- 3. Quels sont les éléments cruciaux à prendre en compte lors de la conception d'un moule pour le POM ?

- 4. Comment optimiser les systèmes de refroidissement dans le moulage par injection de POM ?

- 5. Conclusion

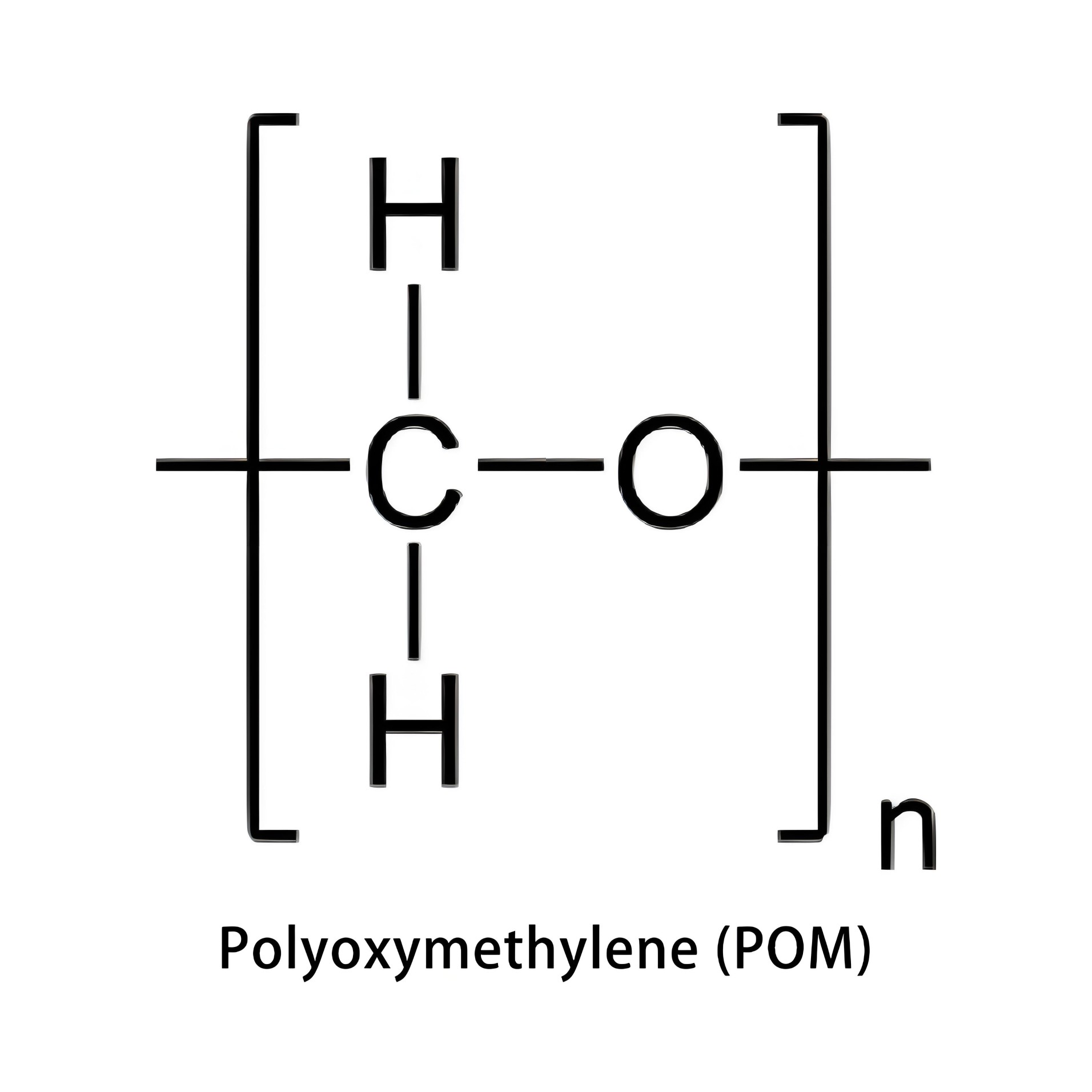

Quelles sont les principales propriétés du POM ?

POM , reconnu pour ses qualités mécaniques, joue un rôle crucial dans différentes industries. Mais qu'est-ce qui le rend si unique ?

POM se distingue par sa haute résistance, sa rigidité et son excellente résistance chimique. Le POM offre des propriétés mécaniques supérieures, tandis que le POM présente une résistance aux chocs et une stabilité thermique accrues, ce qui le rend polyvalent pour de nombreuses applications.

Propriétés mécaniques du plastique POM

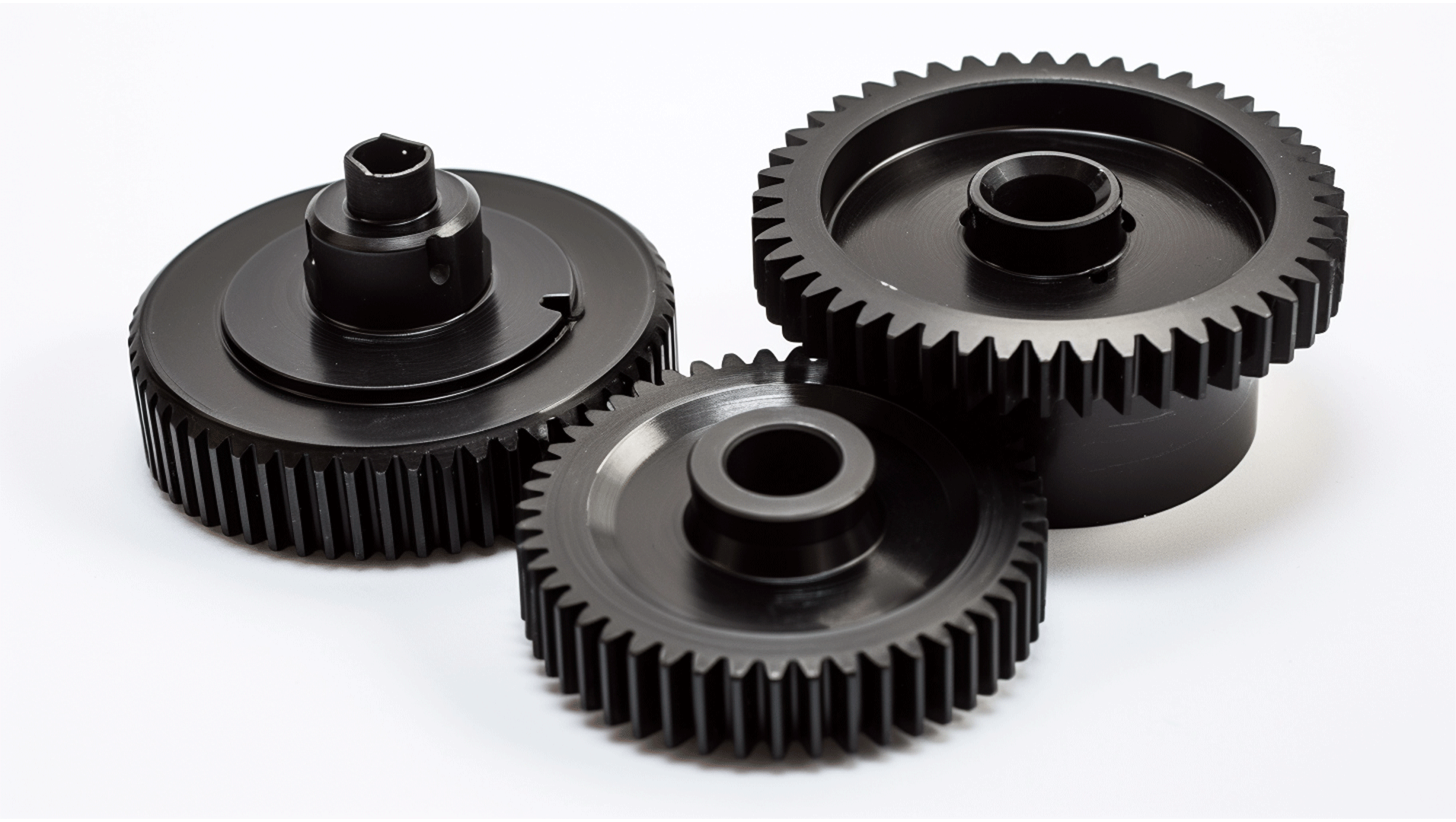

POM est réputé pour sa robustesse. Le POM , grâce à sa structure moléculaire régulière, offre généralement une résistance et une fermeté supérieures au POM . Ceci s'explique par sa haute cristallinité, qui lui permet de supporter des charges et des pressions importantes. Il est fréquemment utilisé pour la fabrication d'engrenages et de roulements robustes.

le POM copolymérisé présente une plus grande robustesse et une meilleure résistance aux chocs. Sa structure moléculaire inclut d'autres monomères comme l'oxyde d'éthylène, ce qui le rend adapté aux applications nécessitant flexibilité et résistance, telles que les intérieurs automobiles et les boîtiers électriques.

Propriétés thermiques

Les propriétés thermiques du POM diffèrent selon ses deux types. Le POM fond à haute température, autour de 175 °C, ce qui le rend adapté aux environnements chauds sans perte de résistance. C'est un point important pour des pièces telles que les composants de moteurs fonctionnant à haute température.

Le POM copolymérisé offre cependant une meilleure stabilité thermique, résistant à la dégradation et à la décoloration sur de longues périodes à haute température. Ceci est particulièrement utile dans les applications exigeant des performances constantes sous forte chaleur, comme certains compartiments moteur de voiture.

Résistance chimique

Les deux types de POM résistent bien aux produits chimiques tels que les acides, les bases et les solvants. Leur comportement diffère cependant dans certains environnements. Par exemple, le POM peut se dégrader en milieu fortement alcalin, tandis que le POM conserve mieux son intégrité. Choisir le type de POM est essentiel en cas d'exposition à des produits chimiques.

Considérations relatives à la transformabilité et à la conception des moules

Le POM copolymérisé présente une meilleure fluidité lors du moulage par injection. Cela facilite le remplissage des moules complexes et la réalisation de formes détaillées et de pièces fines. De plus, contrairement au POM le POM copolymérisé conserve mieux sa forme.

Lors de la fabrication de moules pour POM , le choix de matériaux durs et résistants à l'usure est primordial. Les aciers de type P20 ou H13 sont fréquemment utilisés. La conception du moule doit également prendre en compte la surface de séparation et la méthode de démoulage afin de faciliter l'extraction sans pliure.

Une bonne conception du système de refroidissement est essentielle pour maintenir une température homogène dans le moule et améliorer la qualité du produit. Les canaux de refroidissement par eau, généralement de 8 à 12 mm de large, contribuent à cet objectif en assurant une dissipation thermique efficace et un gain de temps.

Applications dans tous les secteurs

POM homopolymérisé le rendent idéal pour les pièces de précision telles que les engrenages et les roulements de machines industrielles où la fiabilité est primordiale. Parallèlement, POM conviennent aux biens de consommation et aux pièces automobiles qui doivent résister à des conditions difficiles.

En comprenant ces caractéristiques et en choisissant le type de POM , les industries peuvent optimiser leurs méthodes de production pour obtenir d'excellentes performances de produit.

Le POM homopolymère possède une résistance supérieure au POM copolymère.Vrai

La structure homogène du POM homopolymère lui confère une excellente résistance mécanique.

Le copolymère POM ne convient pas aux applications à haute température.FAUX

Le copolymère POM offre une grande stabilité thermique et une excellente résistance à la chaleur.

les POM homopolymères et copolymères ?

L'examen des différences entre les POM permet de choisir le matériau le mieux adapté à vos besoins.

Le POM homopolymère , grâce à sa haute résistance et sa rigidité, est idéal pour les pièces mécaniques de précision. Le POM offre une meilleure ténacité et une résistance aux chocs accrue, ce qui le rend adapté aux intérieurs automobiles et aux boîtiers électriques.

Comprendre la structure moléculaire

le POM homopolymère et copolymère réside dans leur structure moléculaire. Le POM est formé d'une seule molécule de formaldéhyde, ce qui lui confère une structure très cristalline grâce à ses chaînes moléculaires régulières. Cette haute cristallinité lui confère une grande résistance et une rigidité importante, ce qui explique son utilisation fréquente dans des pièces hautes performances telles que les engrenages et les roulements.

À l'inverse, le copolymère POM contient d'autres monomères, comme l'oxyde d'éthylène. Cette méthode engendre une structure de chaîne moins régulière, ce qui réduit légèrement la cristallinité. Toutefois, cette différence accroît la flexibilité, offrant ainsi une meilleure résistance aux chocs et un fonctionnement optimal même par temps froid.

Performances mécaniques et thermiques

le POM homopolymère présente une résistance à la traction et à la flexion supérieure. Ceci le rend adapté aux applications nécessitant une forte capacité de charge. Son point de fusion élevé, proche de 175 °C, lui confère une stabilité mécanique à haute température, un atout essentiel dans les environnements à haute température.

Par ailleurs, le copolymère POM offre une meilleure robustesse et une résistance accrue aux chocs, des qualités essentielles pour les pièces soumises à des vibrations ou à des impacts. Son exceptionnelle stabilité thermique lui permet de conserver ses performances même sous l'effet d'une chaleur prolongée. Cette caractéristique est particulièrement utile pour des applications telles que les pièces automobiles exposées à une chaleur constante.

| Propriété | POM homopolymère | Copolymère POM |

|---|---|---|

| Résistance et rigidité | Résistance accrue à la traction et à la flexion | Meilleure résistance et flexibilité |

| Point de fusion | ~175°C | Un peu plus bas |

| Stabilité thermique | Bonne tenue aux hautes températures | Très bon, moins susceptible de se décolorer |

Résistance chimique et transformabilité

Les deux de POM présentent une bonne résistance aux produits chimiques, notamment aux acides, aux bases et aux solvants organiques. Cependant, en milieu alcalin agressif, le POM offre une durée de vie supérieure à celle des homopolymères.

Du point de vue de la mise en œuvre, le POM présente une meilleure fluidité, facilitant le remplissage des moules lors du moulage par injection complexe. Cet avantage est particulièrement utile pour la fabrication de pièces fines ou détaillées où la fluidité du matériau est primordiale.

| Aspect | POM homopolymère | Copolymère POM |

|---|---|---|

| Résistance chimique | Globalement bon ; acceptable en milieu alcalin | Supérieur en milieu alcalin |

| Processabilité | Retrait plus important ; nécessite une surveillance attentive | Meilleure fluidité ; moulage plus facile |

Spectre d'applications

POM homopolymère et copolymère dépend des besoins spécifiques. Pour les pièces de précision telles que les engrenages et les roulements nécessitant rigidité et résistance, le POM est le plus adapté. Il est fréquemment utilisé dans les machines où la précision est primordiale.

Pour les applications nécessitant une résistance aux chocs ou exposées à des environnements changeants, le POM est plus adapté. Son utilisation dans les habitacles automobiles ou les boîtiers électroniques démontre sa capacité à supporter les contraintes tout en conservant sa solidité. Les pièces d'habitacle automobiles tirent particulièrement profit de sa résistance aux intempéries et de sa robustesse.

L'homopolymère POM possède une résistance à la traction supérieure à celle du copolymère.Vrai

L'homopolymère POM est réputé pour son excellente résistance à la traction et à la flexion.

Le copolymère POM est plus adapté aux applications à haute température.FAUX

L'homopolymère POM possède un point de fusion plus élevé, offrant une meilleure résistance à la chaleur.

Quels sont les éléments cruciaux à prendre en compte lors de la conception d'un moule pour le POM ?

La création de moules reste cruciale lors de la manipulation POM pour obtenir une production fluide et d'excellents résultats.

Les considérations essentielles lors de la conception de moules pour le POM comprennent le choix de matériaux de moule appropriés, la mise en place de systèmes de refroidissement efficaces et l'optimisation du processus de démoulage afin d'éviter les défauts.

Choisir les bons matériaux de moule

Lors de la fabrication de moules pour le POM , le choix du matériau est primordial. Les moules doivent être fabriqués dans des matériaux présentant une dureté, une résistance et une durabilité élevées afin de répondre du POM . Parmi les choix courants, on trouve les aciers nitrurés et trempés tels que le P20 et le 718. Pour les productions supérieures à 500 000 cycles, l'acier H13 ou S136 trempé à 48-52 HRC est recommandé.

Planification d'un bon refroidissement

La conception du système de refroidissement permet de maintenir une température homogène dans le moule et d'améliorer la qualité du produit. Généralement, on utilise de l'eau pour le refroidissement, grâce à des canaux judicieusement placés dans le moule. Ces canaux ont généralement un diamètre de 8 à 12 mm, et leur espacement dépend de l'épaisseur de la paroi et de la forme du produit ; il est généralement compris entre 20 et 50 mm.

Le système de refroidissement nécessite des positions d'entrée et de sortie identiques pour un débit d'eau régulier et un bon contrôle de la température.

Amélioration du processus de démoulage

La conception d'un moule doit prendre en compte la surface de joint et la méthode de démoulage afin de faciliter le démoulage et d'éviter toute déformation. La surface de joint doit être choisie de manière à minimiser son impact sur l'aspect et le fonctionnement du produit, tandis que la méthode de démoulage doit répartir la force uniformément en fonction de la forme du produit.

Contrôle de la température et de la pression de fusion

La transformation du POM exige un contrôle strict de la température. Par exemple, le POM -H nécessite une température de fusion de 190 à 230 °C, tandis que le POM -K requiert une température de 190 à 210 °C. Le maintien d'une faible contre-pression, idéalement inférieure à 200 bars, contribue à prévenir l'endommagement du matériau lors du moulage.

Conception de moules en POM homopolymère vs copolymère

Les POM homopolymères sont généralement utilisés pour les applications exigeant une résistance et une rigidité élevées, tandis que les POM copolymères conviennent aux environnements nécessitant une meilleure résistance aux chocs et une stabilité thermique accrue. Cette différence influence la conception des moules, du choix des canaux de refroidissement à celui des méthodes de démoulage appropriées.

Par exemple, le choix du matériau du moule peut varier selon que vous concevez des pièces mécaniques hautes performances ou des pièces nécessitant plus de flexibilité.

Ces éléments clés de la conception du moule peuvent réellement influencer l'efficacité et la qualité des méthodes de moulage par injection de POM

Le POM nécessite un diamètre de canal de refroidissement de 8 à 12 mm.Vrai

Le système de refroidissement du POM utilise généralement des canaux d'une largeur de 8 à 12 mm.

Le POM-H fond à une température inférieure à celle du POM-K.FAUX

Le POM-H nécessite une température de fusion plus élevée (190-230°C) que le POM-K.

Comment optimiser les systèmes de refroidissement dans de POM ?

Les systèmes de refroidissement sont essentiels dans de POM . Leur amélioration permet d'accroître la qualité et l'efficacité des produits.

Pour optimiser les systèmes de refroidissement en de POM , dimensionnez les circuits d'eau en fonction de la forme et des dimensions de la pièce, afin de garantir une température uniforme du moule. Utilisez des canaux d'eau de 8 à 12 mm de diamètre, espacés de 20 à 50 mm, et disposez les entrées et sorties de manière symétrique pour un débit d'eau régulier.

Importance des systèmes de refroidissement dans le moulage par injection

Un bon système de refroidissement est essentiel en moulage par injection de POM la qualité du produit cadence de production. Un système de refroidissement bien conçu maintient une température homogène dans le moule, ce qui réduit le temps de cycle et garantit la stabilité dimensionnelle des pièces moulées.

Conception de canaux de refroidissement efficaces

en POM tenez compte de la forme et des dimensions du produit . Les canaux de refroidissement doivent avoir un diamètre de 8 à 12 mm et être espacés de 20 à 50 mm, selon l'épaisseur et la structure de la paroi. Ceci permet de maintenir une température homogène dans le moule et d'éviter les déformations et les retraits.

Placement symétrique des entrées et sorties

Une température constante contribue à l' uniformité du produit et réduit les risques de problèmes.

Sélection des matériaux pour une meilleure longévité des moules

Le choix du matériau du moule influe sur l'efficacité du refroidissement. Les matériaux robustes comme l'acier nitruré P20 sont performants grâce à leur résistance à l'usure et leur longue durée de vie. Pour les moules produisant plus de 500 000 pièces, les matériaux tels que l'acier H13 ou S136, trempés à 48-52 HRC, sont recommandés. Ils supportent des cycles de chauffage et de refroidissement répétés.

Rôle de la circulation de l'eau dans la gestion de la température

Le refroidissement par eau est souvent bénéfique lors de POM grâce à sa capacité d'évacuation de la chaleur. L'eau circulant dans les canaux de refroidissement absorbe l'excès de chaleur, maintenant ainsi des températures de traitement optimales pour POM -H et POM -K. Ceci améliore non seulement l'efficacité du processus , mais garantit également une surface de haute qualité au produit.

Les entrées symétriques assurent une température uniforme du moule.Vrai

La disposition symétrique des entrées assure un débit d'eau uniforme, maintenant ainsi des températures constantes.

Pour un résultat optimal, les canaux de refroidissement doivent être espacés de 15 mm.FAUX

Pour un refroidissement optimal, les canaux doivent être espacés de 20 à 50 mm. 15 mm ne suffisent pas.

Conclusion

Découvrez en détail les secrets du de POM et optimisez vos projets. Appliquez ces principes pour une qualité et des performances optimales. Lancez-vous dès aujourd'hui !

-

Découvrez pourquoi les systèmes de refroidissement sont essentiels à la qualité et à l'efficacité des produits : un processus de refroidissement inadéquat des moules d'injection entraîne presque toujours des défauts de pièces nécessitant une retouche ou une mise au rebut. Le processus de refroidissement… ↩

-

Découvrez comment l'uniformité du refroidissement prévient les défauts des produits moulés : le contrôle de la température est primordial en moulage par injection car il influe directement sur la qualité, la régularité et le temps de cycle des pièces moulées… ↩

-

Découvrez comment la circulation de l'eau améliore l'efficacité et la finition du produit : un autre avantage d'un système refroidi à l'eau est qu'il réduit l'empreinte carbone par rapport à un système refroidi à l'air. ↩