Vous êtes-vous déjà demandé comment les usines produisaient autant d’articles identiques si rapidement ? Bienvenue dans le monde du moulage par injection !

Une machine de moulage par injection peut produire plusieurs produits à la fois en utilisant des moules multi-empreintes, qui permettent le moulage simultané de plusieurs pièces identiques ou différentes en un seul cycle. Cette méthode améliore l’efficacité de la production et est rentable pour la fabrication à grande échelle.

Mais ne vous arrêtez pas là ! Plongeons plus profondément dans le monde fascinant des moules multi-empreintes et explorons leurs subtilités et leurs applications pratiques.

Les moules multi-empreintes améliorent l’efficacité de la production dans le moulage par injection.Vrai

Ils permettent la production simultanée de plusieurs pièces, réduisant ainsi le temps de cycle.

- 1. Que sont les moules multi-empreintes et comment fonctionnent-ils ?

- 2. Pourquoi choisir des moules multi-empreintes plutôt que des moules à une seule empreinte ?

- 3. Quels défis surviennent lors de l’utilisation de moules multi-empreintes ?

- 4. Comment optimiser le moulage par injection pour plusieurs produits ?

- 5. Conclusion

Que sont les moules multi-empreintes et comment fonctionnent-ils ?

Dans le domaine de la fabrication efficace, les moules multi-empreintes s’imposent comme une innovation remarquable.

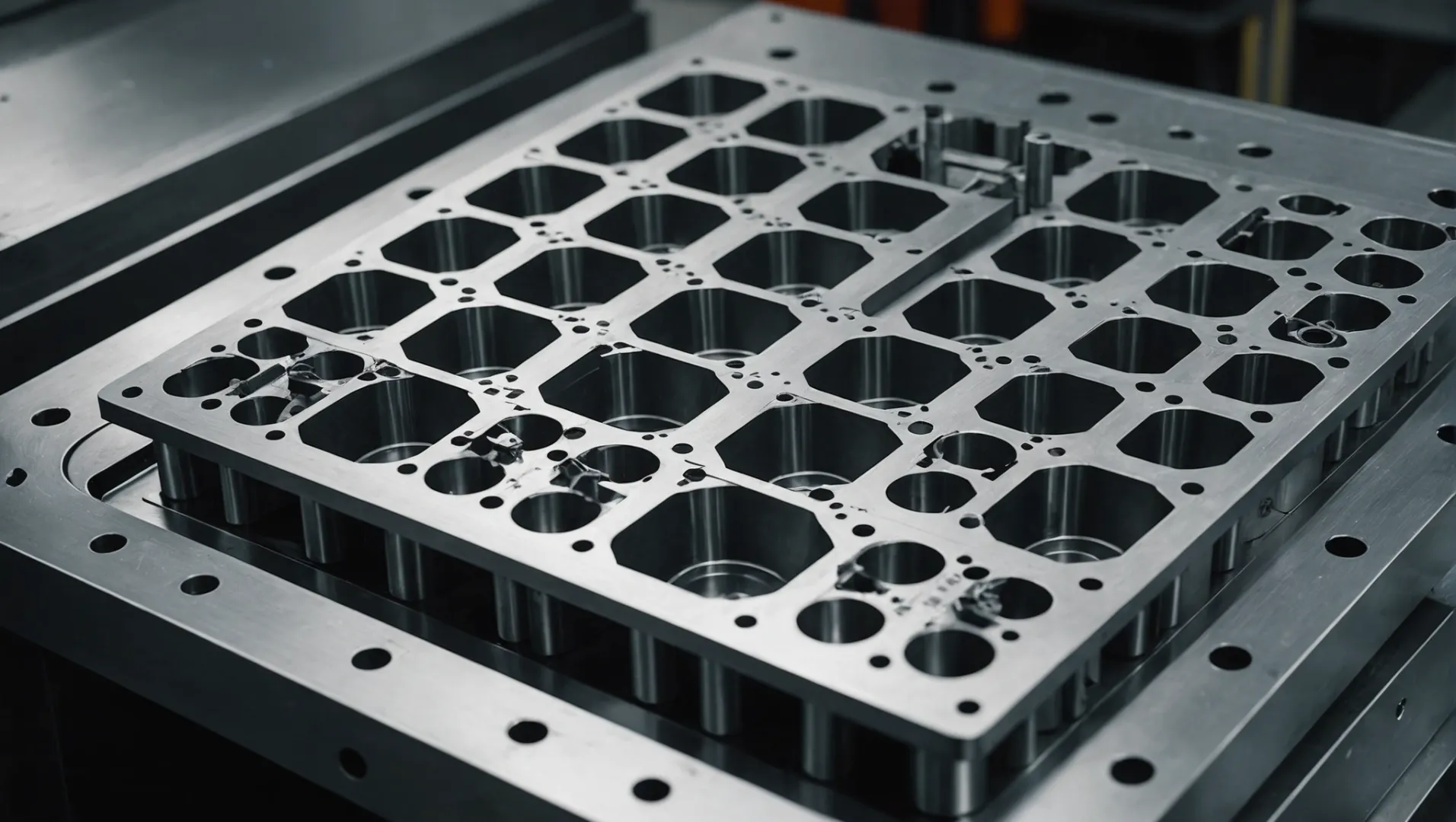

Les moules multi-empreintes sont des outils spécialisés dans le moulage par injection qui contiennent plusieurs cavités dans un seul moule. Chaque cavité peut produire une pièce distincte au cours du même cycle d'injection, permettant la production simultanée de plusieurs produits identiques ou différents, améliorant ainsi l'efficacité et réduisant les coûts.

Comprendre les moules multi-empreintes

Au cœur de l’efficacité du moulage par injection 1 se trouve le concept de moules multi-empreintes. Ces moules sont fabriqués avec précision pour accueillir plusieurs cavités, chacune conçue pour former une pièce spécifique. En utilisant ces moules, les fabricants peuvent produire une multitude de pièces en une seule fois, optimisant ainsi considérablement les délais de production.

Chaque cavité du moule est reliée au système d'alimentation central, qui répartit uniformément le matériau fondu. Cette configuration garantit que chaque pièce est formée avec une qualité et une précision constantes. La capacité de produire plusieurs composants simultanément est particulièrement bénéfique dans les scénarios de fabrication à grand volume, où le temps et l'efficacité sont primordiaux.

Avantages des moules multi-cavités

-

Efficacité améliorée : en produisant plusieurs pièces en un seul cycle, les moules multi-empreintes réduisent considérablement le temps de production.

-

Production rentable : L'investissement initial dans un moule multi-empreintes peut être élevé, mais le coût par pièce diminue considérablement en raison de l'augmentation du volume de production.

-

Cohérence de la qualité : grâce à une ingénierie précise, ces moules garantissent que chaque pièce est identique en termes de qualité et de dimensions, ce qui est essentiel pour maintenir les normes des produits.

Applications pratiques

Imaginons un scénario dans lequel une seule machine de moulage par injection est chargée de produire trois produits distincts, tels que des boutons, des clips et des petits engrenages. En utilisant un moule multi-empreintes pouvant accueillir ces éléments, la machine peut produire efficacement les trois produits simultanément, à condition que les matériaux et les paramètres du processus correspondent aux capacités de la machine.

| Type de produit | Compatibilité des matériaux | Paramètres requis |

|---|---|---|

| Bouton | Haut | Basse température |

| Agrafe | Moyen | Température moyenne |

| Petit équipement | Haut | Haute température |

Défis de mise en œuvre

Malgré leurs avantages, les moules multi-empreintes 2 nécessitent un calibrage et une configuration précis. Des changements ou ajustements fréquents du moule peuvent entraîner des temps d’arrêt s’ils ne sont pas gérés efficacement. De plus, les opérateurs doivent posséder un haut niveau de compétence pour garantir que tous les paramètres du processus sont ajustés afin de maintenir la cohérence et la qualité des différents types de produits.

Pour atténuer ces défis, les fabricants utilisent souvent des systèmes de surveillance avancés et des programmes de formation pour les opérateurs. Ces mesures garantissent que la transition entre les différents moules ou produits se fait en douceur et ne compromet pas l'efficacité de la production ou la qualité du produit.

Les moules multi-empreintes peuvent produire différents produits simultanément.Vrai

Chaque cavité peut être conçue pour des pièces distinctes, permettant une production diversifiée.

Les moules multi-empreintes augmentent les coûts de production par pièce.FAUX

Même si les coûts initiaux sont élevés, le coût par pièce diminue avec le volume.

Pourquoi choisir des moules multi-empreintes plutôt que des moules à une seule empreinte ?

Dans le monde du moulage par injection, l’efficacité est essentielle. Mais pourquoi les moules multi-empreintes sont-ils souvent préférés aux moules à une seule empreinte ?

Les moules à plusieurs empreintes sont préférés aux moules à empreinte unique car ils augmentent l'efficacité de la production et réduisent les coûts de fabrication en produisant plusieurs pièces en un seul cycle. Cette approche est idéale pour la production en grand volume, offrant une qualité constante et des délais d’exécution plus rapides.

Les bases des moules multi-empreintes

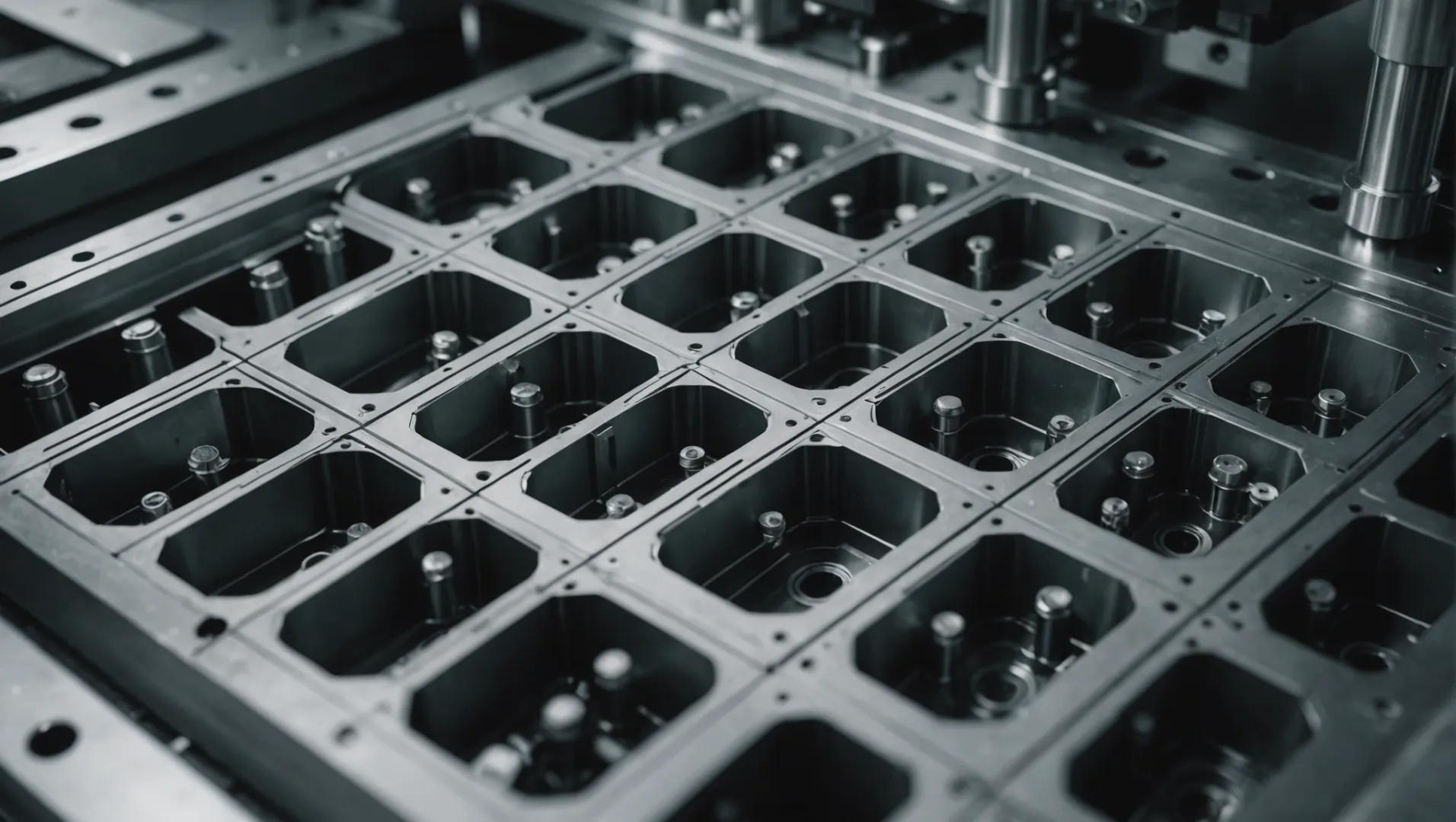

En moulage par injection, un moule multi-empreintes 3 fait référence à un moule qui contient plus d'une cavité, lui permettant de produire plusieurs pièces identiques ou différentes en un seul cycle d'injection. Comparés à un moule à empreinte unique, qui ne produit qu'une seule pièce par cycle, les moules à empreintes multiples peuvent améliorer considérablement l'efficacité de la production.

| Fonctionnalité | Moule multi-cavité | Moule à cavité unique |

|---|---|---|

| Nombre de pièces | Plusieurs pièces par cycle | Une pièce par cycle |

| Efficacité de production | Plus haut | Inférieur |

| Coût par pièce | Inférieur (en volumes élevés) | Plus haut |

Rentabilité et productivité

L’une des principales raisons pour lesquelles les fabricants optent pour les moules multi-empreintes est leur rentabilité. Lors de la production d’un grand volume de produits, le coût par pièce diminue considérablement car plusieurs articles sont produits simultanément. Cela entraîne une baisse des coûts de main-d'œuvre et une réduction de la consommation d'énergie, ce qui en fait un choix économique pour la production de masse.

Par exemple, si une usine a besoin de 10 000 unités d’une pièce particulière, l’utilisation d’un moule à dix empreintes signifie que seuls 1 000 cycles sont nécessaires au lieu de 10 000. Cette réduction des cycles se traduit directement par une moindre consommation d’énergie et une moindre usure des machines.

Cohérence et contrôle qualité

Un autre avantage est la cohérence. Les moules multi-empreintes garantissent que chaque pièce produite au cours du même cycle subit des conditions identiques telles que la pression, la température et le temps. Cette uniformité se traduit par des pièces dont la qualité et les dimensions sont plus constantes que celles produites individuellement.

Polyvalence et adaptabilité

La polyvalence des machines de moulage par injection 4 est renforcée par des moules multi-empreintes. En ajustant les paramètres du processus tels que la vitesse et la température d'injection, les fabricants peuvent répondre à différentes spécifications de produits sans avoir besoin de machines distinctes pour chaque type de produit. Cette adaptabilité réduit les temps d’arrêt associés au changement de moules et au recalibrage des machines.

Relever les défis

Bien que les avantages soient évidents, l'utilisation de moules multi-empreintes comporte des défis tels qu'une augmentation des coûts initiaux et la nécessité d'un étalonnage précis pour maintenir la qualité dans toutes les empreintes. Toutefois, les économies à long terme et l’augmentation de la productivité compensent généralement ces obstacles initiaux.

En comprenant ces dynamiques, les fabricants peuvent prendre des décisions éclairées quant au moment et aux raisons de choisir des moules multi-empreintes plutôt que leurs homologues à une seule empreinte. Une exploration plus approfondie des besoins spécifiques de votre ligne de production peut révéler des avantages plus personnalisés de cette approche.

Les moules multi-empreintes réduisent les coûts de fabrication.Vrai

Ils produisent plusieurs pièces par cycle, réduisant ainsi le coût par pièce.

Les moules à une seule empreinte sont plus efficaces que les moules à plusieurs empreintes.FAUX

Les moules multi-empreintes améliorent l’efficacité de la production en fabriquant davantage de pièces.

Quels défis surviennent lors de l’utilisation de moules multi-empreintes ?

Les moules multi-empreintes révolutionnent la production, mais ils comportent leurs propres défis.

Les défis liés aux moules multi-empreintes consistent notamment à assurer une qualité constante dans toutes les empreintes, à gérer des temps de cycle accrus et à gérer la conception et la maintenance complexes des moules. Ces problèmes peuvent avoir un impact sur l’efficacité et la qualité des produits s’ils ne sont pas correctement résolus.

Garantir une qualité constante dans toutes les cavités

L’un des principaux défis liés à l’utilisation de moules multi-empreintes est de maintenir l’uniformité de toutes les pièces produites. Chaque cavité doit être parfaitement équilibrée en termes de pression, de température et de flux de matière pour garantir que chaque produit répond aux normes de qualité. Les variations peuvent entraîner des défauts, une augmentation des déchets et la nécessité de contrôles de qualité rigoureux 5 .

Par exemple, des différences dans le remplissage des cavités peuvent entraîner des vitesses de refroidissement inégales, provoquant des déformations ou des contraintes internes dans le produit final. Les concepteurs de moules doivent recourir à des techniques avancées telles que l’ingénierie assistée par ordinateur pour prévoir et atténuer ces problèmes.

Gérer des temps de cycle accrus

Même si les moules multi-empreintes sont conçus pour augmenter la production, ils peuvent également entraîner des temps de cycle plus longs s'ils ne sont pas gérés correctement. Le nombre croissant de cavités nécessite un contrôle plus précis des paramètres de moulage.

Les opérateurs doivent souvent affiner les paramètres tels que la vitesse et la pression d'injection pour optimiser les temps de cycle sans compromettre la qualité. Cela nécessite un personnel hautement qualifié qui comprend les subtilités du processus.

Conception et maintenance de moules complexes

La conception d’un moule multi-empreintes est intrinsèquement plus complexe que celle d’un moule mono-empreinte. Les ingénieurs doivent prendre en compte des facteurs tels que l'analyse du flux de moule, les systèmes de refroidissement et les mécanismes d'éjection pour chaque cavité. Cette complexité se traduit par des coûts initiaux plus élevés et des exigences de maintenance plus élaborées.

Au fil du temps, l'usure du moule peut entraîner des incohérences entre les cavités, nécessitant des contrôles de maintenance 6 pour respecter les normes de production.

S'adapter à la variabilité des matériaux et des produits

Les moules multi-empreintes doivent s'adapter aux variations de matériaux et de conceptions de produits. Différents matériaux ont des taux de retrait, des propriétés thermiques et des caractéristiques d'écoulement uniques, qui peuvent affecter leur comportement dans une configuration à plusieurs cavités.

De plus, si le moule produit différents produits simultanément, les opérateurs doivent gérer diverses exigences de processus sans provoquer de retards ou de défauts dans aucun des produits. Cela nécessite des machines flexibles capables de réglages rapides.

Relever ces défis nécessite un mélange de sens technologique et de planification stratégique. En comprenant ces subtilités, les fabricants peuvent mieux exploiter le potentiel des moules multi-empreintes pour une production efficace.

Les moules multi-empreintes peuvent entraîner des temps de cycle plus longs.Vrai

La complexité de la gestion de plusieurs cavités peut augmenter les temps de cycle.

Les moules à une seule empreinte nécessitent plus d'entretien que les moules à plusieurs empreintes.FAUX

Les moules multi-empreintes sont plus complexes et nécessitent un entretien plus fréquent.

Comment optimiser le moulage par injection pour plusieurs produits ?

L'optimisation du moulage par injection pour divers produits nécessite une planification stratégique et de la précision.

Pour optimiser le moulage par injection de plusieurs produits, il est essentiel de sélectionner des matériaux compatibles, de concevoir des moules polyvalents et d'affiner les paramètres du processus. Cela garantit une production efficace et des résultats de haute qualité sur différentes gammes de produits.

Comprendre la compatibilité des matériaux

Lors de l’optimisation du moulage par injection pour plusieurs produits, la première étape consiste à évaluer la compatibilité des matériaux. Différents produits peuvent nécessiter différents matériaux, mais l'utilisation de matériaux similaires ou compatibles peut réduire considérablement le temps et la complexité de l'installation. Cela garantit des transitions plus fluides lors du passage d’un produit à l’autre.

Imaginez un scénario dans lequel vous produisez à la fois des boutons en plastique et de petits accessoires. L'utilisation de polymères compatibles pour ces articles peut rationaliser le processus de production, car les mêmes paramètres de machine peuvent souvent s'appliquer aux deux.

Concevoir des moules polyvalents

La conception des moules est essentielle à la gestion de plusieurs sorties de produits à partir d’une seule machine. Investir dans une conception de moule polyvalente 7 permet aux fabricants de changer rapidement de moule sans ajustements majeurs de la machine. Cela inclut l’utilisation de moules multi-empreintes capables de gérer différentes formes ou tailles au sein du même cycle.

Par exemple, un moule avec des inserts interchangeables permet une transition rapide d'une conception de produit à une autre, améliorant ainsi la flexibilité et réduisant les temps d'arrêt.

Paramètres de processus de réglage fin

L’obtention de résultats optimaux implique également d’ajuster méticuleusement les paramètres du processus tels que la température, la pression et la vitesse d’injection. Les opérateurs doivent posséder l'expertise technique nécessaire pour ajuster ces paramètres avec précision en fonction du produit fabriqué.

Une pratique courante consiste à documenter les paramètres optimaux pour chaque type de produit, créant ainsi une référence qui peut être rapidement appliquée pendant les périodes de production.

| Paramètre | Produit A | Produit B | Produit C |

|---|---|---|---|

| Température (°C) | 230 | 220 | 225 |

| Pression (bar) | 100 | 95 | 105 |

| Vitesse d'injection | Rapide | Moyen | Lent |

Formation et développement des compétences

Les changements fréquents dans la production nécessitent que les opérateurs soient hautement qualifiés pour ajuster et optimiser les paramètres du processus. Investir dans des programmes de formation complets garantit que l’équipe peut répondre efficacement aux diverses exigences des produits.

Les opérateurs doivent bien connaître le dépannage et la maintenance pour éviter les problèmes de production. Cela minimise non seulement les erreurs, mais augmente également la productivité globale.

Assurance qualité et cohérence

Il est essentiel de maintenir la cohérence de la qualité entre les différents produits. La mise en œuvre d'un système d'assurance qualité robuste permet d'identifier les défauts dès le début du processus de production, de réduire les déchets et d'assurer la satisfaction du client.

Des inspections et des tests réguliers doivent faire partie de la routine pour vérifier que chaque lot répond aux normes prédéfinies. L’utilisation de systèmes de surveillance avancés peut fournir des données en temps réel, facilitant ainsi une prise de décision rapide.

En intégrant ces stratégies, les fabricants peuvent optimiser efficacement les processus de moulage par injection pour plusieurs produits, obtenant ainsi efficacité et résultats de haute qualité.

L’utilisation de matériaux compatibles réduit le temps de préparation du moulage.Vrai

Les matériaux compatibles rationalisent les transitions, économisant du temps et de la complexité.

Les moules polyvalents augmentent les temps d’arrêt de production dans le moulage par injection.FAUX

Les moules polyvalents réduisent les temps d'arrêt en permettant des échanges et des ajustements rapides.

Conclusion

En résumé, l’exploitation des moules multi-empreintes transforme l’efficacité et la rentabilité de la production. En comprenant la conception des moules et l’optimisation des processus, nous pouvons libérer de nouveaux potentiels dans nos capacités de fabrication.

-

Découvrez les gains d'efficacité liés à l'utilisation de moules multi-empreintes. : Il existe plusieurs raisons d'utiliser le moulage multi-empreintes plutôt que le moulage à une seule empreinte. Les raisons les plus importantes sont la vitesse et l’efficacité de la production, le potentiel… ↩

-

Comprendre les difficultés potentielles lors de la mise en œuvre de moules multi-empreintes. : La conception de ces types de moules présente cependant des défis uniques. Les mêmes directives générales utilisées pour développer une co-injection à cavité unique… ↩

-

Découvrez comment les moules multi-empreintes améliorent l'efficacité de la production. : Un moule multi-empreintes comporte plusieurs cavités de la même pièce et produit plus d'une pièce par cycle de production. ↩

-

Découvrez comment les machines s'adaptent aux besoins de production polyvalents. : Cet article met en évidence cinq types plutôt intéressants de moulage par injection. Chacun offre un ensemble différent de matériaux et de résultats, ainsi que des réductions de coûts dans… ↩

-

Découvrez des méthodes efficaces pour maintenir l'uniformité sur plusieurs cavités. : Les moules multi-empreintes peuvent augmenter la production et réduire les coûts des pièces, mais seulement après que certains « ajustements » de conception aient été effectués · ajustement de la porte du moule · utilisation d'actions latérales… ↩

-

Découvrez les conseils de maintenance essentiels pour des performances de moule durables. : Les moules multi-empreintes peuvent augmenter la production et réduire les coûts des pièces, mais seulement après que certains « ajustements » de conception aient été effectués. · Tenez compte du flux de matériaux pour les outils multi-empreintes. ↩

-

Découvrez comment les moules polyvalents améliorent la flexibilité et réduisent les temps d'arrêt de production. : 6 avantages majeurs du moulage par injection plastique · 1. Haute efficacité - Production rapide · 2. Conception de pièces complexes · 3. Résistance améliorée · 4. Flexibilité - Matériau et… ↩