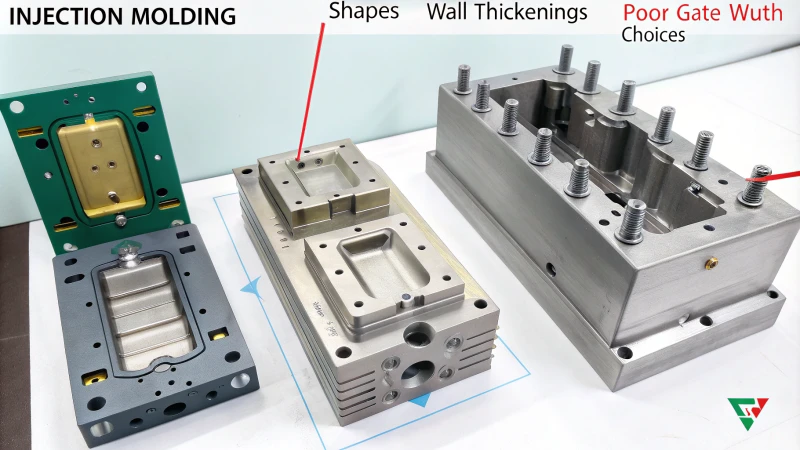

Dans le monde du moulage par injection, j'ai appris qu'une largeur de porte de film appropriée a un impact important sur la qualité et l'efficacité du produit. Une largeur correcte est très importante.

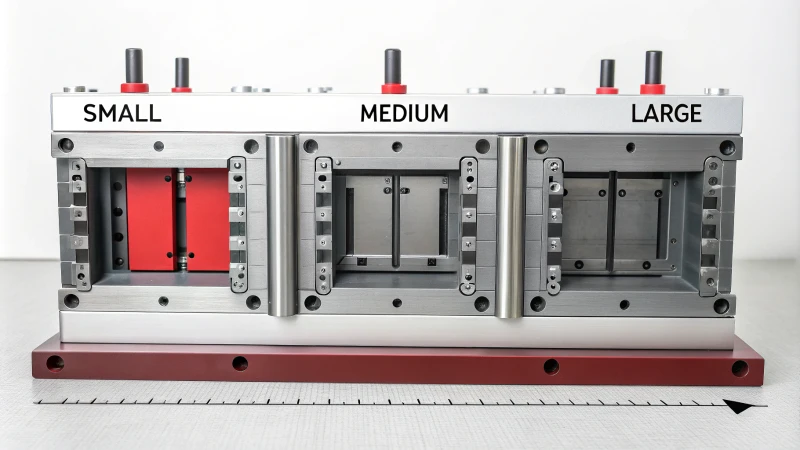

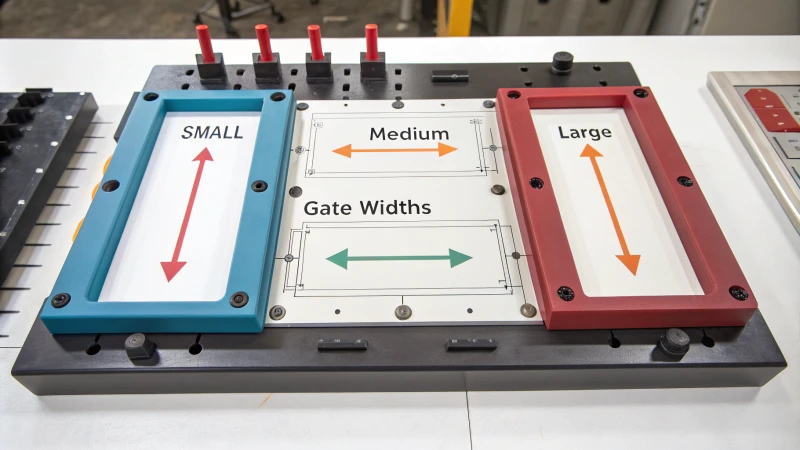

La meilleure façon de déterminer la largeur de la porte du film est d'examiner la taille du produit et l'épaisseur de la paroi. Les petits produits nécessitent une largeur de porte comprise entre 50 % et 100 % de la largeur du produit. Les produits moyens nécessitent une largeur comprise entre 30 % et 70 %. Les gros produits ont généralement besoin d'une largeur de 20 à 50 %. Cela dépend de l'épaisseur de la paroi. L’épaisseur des parois est importante.

La compréhension de ces directives a transformé la façon dont j'améliore la conception des moules et les résultats de production. Je souhaite partager ces points importants et ces idées supplémentaires que j'ai apprises au fil du temps. Ceux-ci vous aideront à affiner votre méthode. Les paramètres doivent être ajustés, que vous travailliez avec une petite carte en plastique ou une grande pièce automobile. Ajuster ces paramètres évite vraiment de futurs problèmes. Cette connaissance est utile. Ces gammes sont cruciales. Ils m'ont aidé. Ils vous aident probablement à obtenir une production plus fluide.

Les petits produits ont besoin d'une largeur de porte de 50 à 100 % de leur largeur.Vrai

Pour les petits produits, la largeur de porte recommandée est de 50 % à 100 %.

Les gros produits nécessitent une largeur de porte de 70 à 100 %.FAUX

Les gros produits nécessitent une largeur de porte de 20 à 50 %, et non de 70 à 100 %.

- 1. Comment la taille du produit influence-t-elle la largeur du portail ?

- 2. Pourquoi l’épaisseur des parois est-elle cruciale dans la conception des portails ?

- 3. Quelles sont les erreurs courantes dans la sélection de la largeur du portail ?

- 4. Comment les outils de conception de moules peuvent-ils aider à optimiser la largeur du portail ?

- 5. Conclusion

Comment la taille du produit influence-t-elle la largeur du portail ?

Je me souviens de ma première rencontre avec le moulage par injection. C’était comme un labyrinthe plein de détails techniques et de choix importants. En plongeant plus profondément, j'ai réalisé quelque chose. La taille d’un produit contrôle entièrement la largeur du portail. C’est vraiment l’ingrédient secret d’un moulage parfait.

La taille du produit joue un rôle important dans le moulage par injection. Les pièces moulées nécessitent des largeurs de portail spécifiques. Les articles plus petits peuvent nécessiter une largeur de porte correspondant à la moitié de la taille totale du produit. Les articles de taille moyenne bénéficieront probablement d'une largeur de porte comprise entre 30 % et 70 % de la largeur de l'article. Les gros objets nécessitent une taille de porte plus étroite. Cette taille varie de 20 % à 50 % pour aider à un flux équilibré. La solidité structurelle est cruciale. C’est vraiment crucial.

Influence de la taille du produit sur la largeur du portail

Quand j’ai commencé à travailler avec des moules à injection, j’avais l’impression de résoudre un casse-tête. Un jour, j'ai appris à quel point la taille du produit était importante lors du choix de la largeur des portes des cartes en plastique. Pour les petits objets, des largeurs de porte comprises entre 50 % et 100 % de la largeur du produit ont bien fonctionné. Ce simple changement a conduit à une distribution fluide et uniforme des matériaux. C'était incroyable !

| Taille du produit | Largeur de porte recommandée |

|---|---|

| Petit | 50% – 100% |

| Moyen | 30% – 70% |

| Grand | 20% – 50% |

Les articles de taille moyenne, comme les panneaux, nécessitaient des largeurs différentes. Une largeur de portail de 30 à 70 % a fait des merveilles. Il a équilibré le flux de fusion. Le flux n’était ni trop rapide ni trop lent. Cela a réduit les défauts comme les marques de retrait 1 . Les grandes pièces automobiles nécessitaient une approche différente. Une largeur de porte étroite d'environ 20 % à 50 % était la meilleure. Une planification minutieuse était nécessaire pour gérer les coûts et la complexité des moules.

Impact sur la conception des moules

Le choix de la largeur de la porte affecte la conception du moule et son fonctionnement. Des portes plus petites signifient des moules plus simples. Ils sont utiles lorsque le temps presse. Les portes plus grandes nécessitent des structures de moule plus solides pour gérer un débit plus important.

Les techniques de moulage par injection 2 aident les concepteurs à maintenir une qualité élevée et à réduire les coûts de production.

Considérations relatives à l'épaisseur des parois

J'ai déjà conçu des produits à parois minces pour lesquels une porte plus large était nécessaire pour un remplissage rapide des cavités. Les parois minces nécessitent une action rapide, comme un sprint, pour éviter les marques de soudure ou un mauvais remplissage. D’un autre côté, les murs épais nécessitent une porte plus étroite ; une vitesse d'entrée lente évite les défauts comme les vides internes.

En moulage par injection, les calculateurs de conception de portes 3 offrent des dimensions précises pour de bons résultats.

Les petits produits nécessitent une largeur de porte de 50 à 100 %.Vrai

Les petits produits nécessitent des portes plus larges pour une distribution uniforme de la matière fondue.

Les gros produits utilisent des portes sur plus de 70 % de leur largeur.FAUX

Les gros produits nécessitent des portes de seulement 20 à 50 % de leur largeur.

Pourquoi l’épaisseur des parois est-elle cruciale dans la conception des portails ?

Imaginez la création d'un produit où quelques millimètres seulement décident de sa réussite ou de son échec. L’épaisseur de paroi dans la conception du portail est extrêmement importante. C’est vraiment important.

L’épaisseur des parois est très importante dans la conception du portail. Il détermine l'indice de fluidité, le temps de refroidissement et la résistance du produit. La bonne épaisseur permet une répartition uniforme du matériau. Cela réduit les défauts. Cela compte beaucoup.

Comprendre l'épaisseur de paroi dans le moulage par injection

Au début de mon parcours avec le moulage par injection, l’épaisseur des parois s’est révélée être un élément très important. Il constitue l'épine dorsale de l'ensemble du processus, influençant tout, depuis la fluidité du mouvement de la fonte jusqu'à la qualité finale du produit.

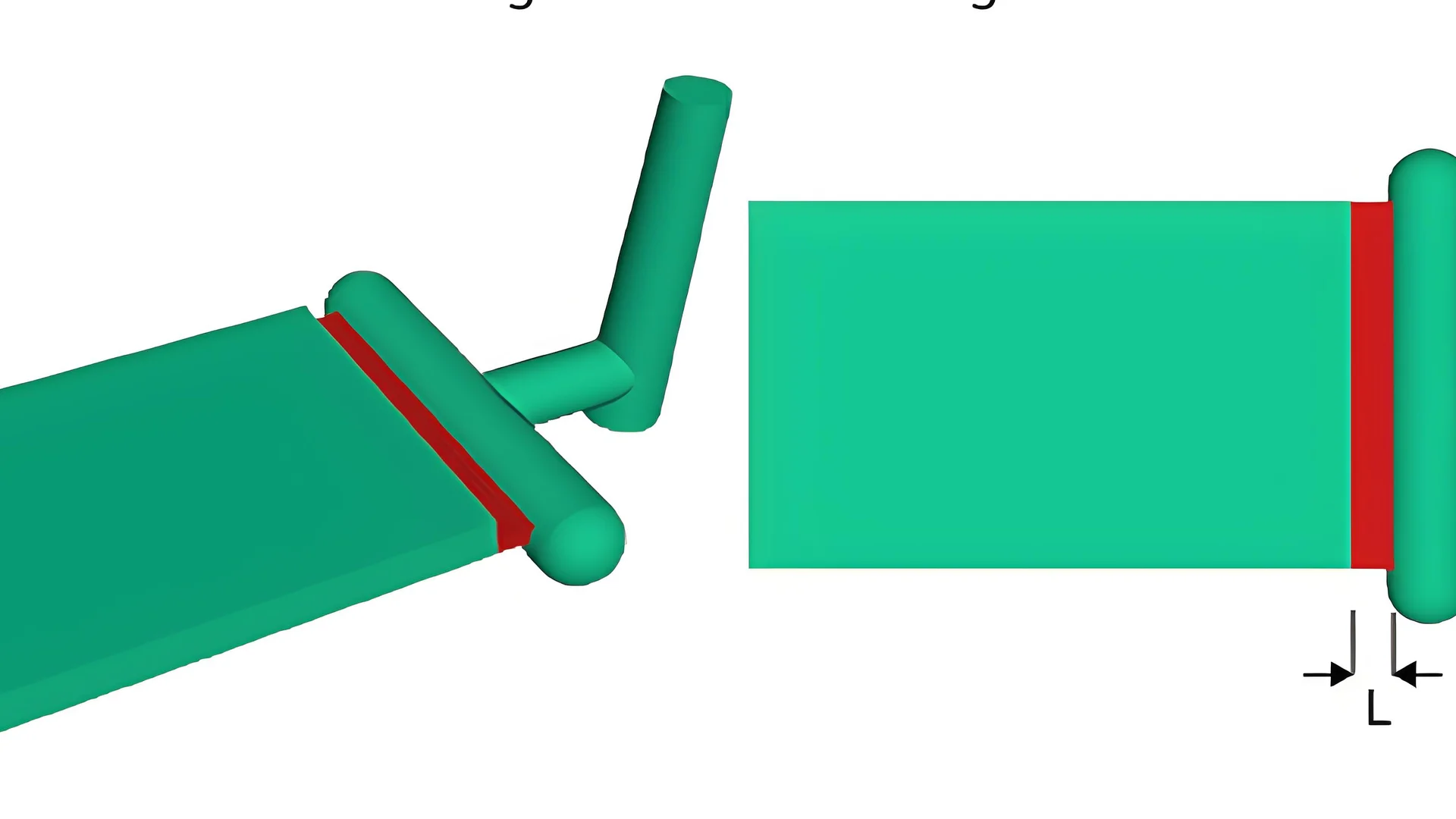

Impact sur l'écoulement de fusion

Un projet impliquait la conception de produits à parois minces . Ils étaient délicats, mesurant moins de 1,5 mm d’épaisseur. Nous avons fait face à des défis sans porte large. Remplir 4 était vraiment difficile. Des essais et des erreurs nous ont guidés pour trouver la solution, réduisant ainsi les défauts tels que les marques de soudure.

Considérations sur le temps de refroidissement

Les produits à paroi moyenne ont une épaisseur de 1,5 à 3 mm. Ils sont comme le milieu parfait dans le moulage par injection : ni trop fins, ni trop épais. L'ajustement de la largeur de la porte était important pour contrôler l'écoulement de la matière fondue et éviter les problèmes tels que le retrait ou la déformation nécessaire à l'équilibre. Cela nécessite à la fois de l’expérience et parfois de l’intuition.

| Type de produit | Épaisseur de paroi | Largeur de porte recommandée |

|---|---|---|

| Paroi mince | < 1,5 mm | 40 % à 80 % de la largeur du produit |

| Paroi moyenne | 1,5-3 mm | 30 % à 60 % de la largeur du produit |

| Paroi épaisse | > 3mm | 20 % à 50 % de la largeur du produit |

Intégrité structurelle

Les produits à parois épaisses nécessitent une répartition minutieuse des contraintes. Une porte étroite a permis de gérer la vitesse d’entrée, ce qui était essentiel pour éviter les vides internes susceptibles de nuire à la résistance structurelle.

Corrélation entre la taille du produit et la largeur de la porte

La taille est importante lors de la conception de petits objets comme des pièces en plastique compactes ; un portail large remplit rapidement les petits espaces. Mais avec des articles volumineux comme des pièces automobiles, les considérations relatives à la largeur du portail 5 sont devenues cruciales pour équilibrer parfaitement la structure et le flux du moule.

Ces leçons m'ont appris à connaître les détails de l'épaisseur des parois, montrant comment leur compréhension peut réellement améliorer la fonctionnalité de conception et l'efficacité de la production. L’utilisation de ces connaissances m’a permis d’optimiser à chaque fois les processus de moulage par injection.

Des parois plus épaisses réduisent le risque de marques de soudure.FAUX

Des murs plus épais peuvent ne pas réduire directement les marques de soudure ; des murs minces avec des portes plus larges aident.

Les produits à paroi moyenne ont des taux de refroidissement équilibrés.Vrai

L'épaisseur de paroi moyenne équilibre la fluidité et le refroidissement, réduisant ainsi les défauts.

Quelles sont les erreurs courantes dans la sélection de la largeur du portail ?

Vous êtes-vous déjà demandé pourquoi certains produits présentent des défauts même après une planification détaillée ? Une des raisons pourrait être le choix de la largeur de porte lors du moulage par injection. Cette partie est très importante.

Les erreurs courantes dans le choix de la largeur du portail se produisent souvent en ignorant la taille du produit, l’épaisseur des parois et les propriétés des matériaux. Une taille de porte correcte aide la matière fondue à s'écouler en douceur. Ce flux réduit les problèmes tels que la déformation et les remplissages incomplets. Les déformations et les remplissages incomplets diminuent.

Surplomber la taille du produit

Les gens oublient souvent comment la taille du produit affecte le choix de la largeur du portail. Au début de ma carrière, cela m'a manqué avec un petit boîtier électronique. La largeur du portail était trop fine, ce qui entraînait un remplissage inégal et des retards. Les petits produits, d'une largeur inférieure à 50 mm, nécessitent des largeurs de porte d'environ 50 à 100 % de la largeur du produit pour un remplissage efficace. Les produits moyens, d'environ 100 mm de large, nécessitent généralement une largeur de porte de 30 à 70 % pour équilibrer le débit et la conception du moule. Les gros produits de plus de 200 mm de large ont généralement besoin d'une largeur de porte de 20 à 50 % pour que la matière fondue continue de se déplacer en douceur. N'oubliez pas que la taille du produit compte beaucoup.

| Taille du produit | Largeur de porte recommandée |

|---|---|

| Petit (<50 mm) | 50%-100% |

| Moyen (50-200 mm) | 30%-70% |

| Grand (>200 mm) | 20%-50% |

Surplomber l’épaisseur des parois

Les murs minces m'ont posé des problèmes une fois parce que j'avais choisi la mauvaise largeur de portail. Ce fut une erreur coûteuse. Les parois minces, inférieures à 1,5 mm, nécessitent des portes plus larges, pouvant atteindre environ 40 à 80 % de la largeur du produit, pour un remplissage uniforme. Les murs moyens, de 1,5 à 3 mm d'épaisseur, nécessitent une largeur de porte de 30 à 60 % pour éviter la déformation et le retrait. Les parois épaisses fonctionnent mieux avec des portes plus étroites, environ 20 à 50 %, pour réguler la vitesse de fusion et éviter les vides.

Ignorer les propriétés des matériaux

Les traits matériels pourraient vous surprendre si vous n’y prêtez pas attention. Je me souviens avoir utilisé un polymère épais et n'avoir pas ajusté la largeur du portail, ce qui a entraîné des défauts qui auraient pu être évités. Chaque matériau a des caractéristiques d'écoulement différentes ; l'ignorance ici peut conduire à une déformation ou pire.

Considérations matérielles6

Les matériaux à haute viscosité nécessitent souvent des portes plus larges en raison de leurs propriétés d'écoulement uniques lors du moulage.

Mauvaise évaluation de l'impact de la conception du moule

La conception de moules peut être délicate. Un jour, j'ai manipulé un moule complexe et j'ai réalisé que des ajustements précis des portes étaient essentiels pour une distribution uniforme.

Les conceptions complexes nécessitent des choix minutieux de largeur de porte pour garantir une bonne qualité et moins d’erreurs.

Facteurs de conception de moule7

Comprendre les caractéristiques spécifiques du moule est crucial car elles nécessitent des calculs précis de la largeur des portes pour obtenir des produits sans défauts.

Ne pas utiliser de données de simulation

Les simulations changent vraiment les choses ; les ignorer coûte cher et entraîne de nombreux essais et erreurs.

Ils fournissent des données pour de meilleures décisions en matière de dimensions de porte, augmentant ainsi l'efficacité et la qualité des produits.

L'intégration de données de simulation permet de prédire et d'affiner efficacement les dimensions des portes.

Éviter ces erreurs courantes rendra vos projets de moulage par injection plus fluides. Vos produits atteindront probablement leurs objectifs de qualité de manière plus constante – ce qui mérite vraiment d’être attentif à ces facteurs.

Les petits produits ont besoin de portes 10 à 30 % de leur largeur.FAUX

Les petits produits nécessitent des portes de 50 à 100 % de leur largeur pour un remplissage correct.

Ignorer l’épaisseur des parois peut provoquer des vides internes dans les produits.Vrai

Ne pas ajuster la largeur du portail en fonction de l’épaisseur de la paroi peut entraîner des défauts tels que des vides.

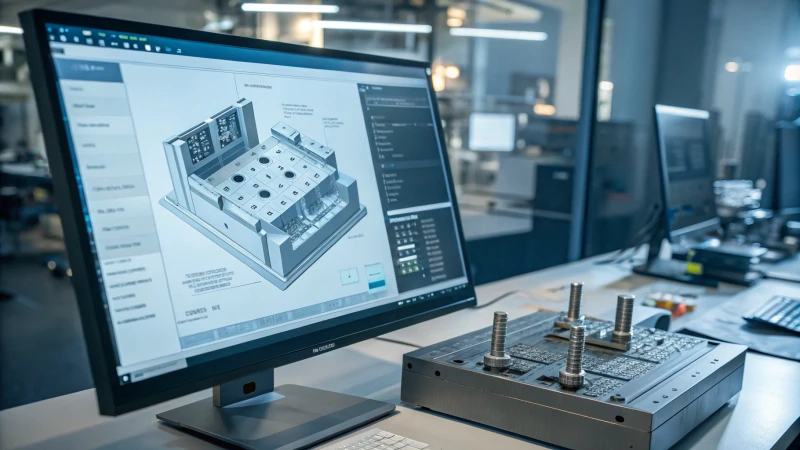

Comment les outils de conception de moules peuvent-ils aider à optimiser la largeur du portail ?

Avez-vous déjà été perdu dans un projet où chaque petit détail affecte le résultat final ? Le réglage de la largeur de la porte dans le moulage par injection ressemble à ceci. C'est une partie essentielle. La précision compte vraiment.

Les outils de conception de moules aident à trouver la meilleure largeur de porte en effectuant des simulations. Ces prédictions montrent comment la fonte s'écoule. Les concepteurs ajustent ensuite la taille des portes pour obtenir le meilleur remplissage et moins de défauts. La qualité du produit augmente. S'améliore vraiment.

Importance de l’optimisation de la largeur de la porte

Les pièces en plastique parfaitement moulées impressionnent par leur précision. La perfection dépend souvent de quelque chose de simple : optimiser la largeur du portail. Un bon écoulement dans la cavité du moule est essentiel. Un écoulement parfait signifie aucun défaut ni gaspillage dans le produit final. J'ai déjà travaillé sur un projet où chaque millimètre était crucial. Un petit changement dans la largeur du portail a fait une grande différence. C'était comme découvrir un secret.

| Taille du produit | Largeur de porte % de la largeur du produit |

|---|---|

| Petit (<50 mm) | 50% – 100% |

| Moyen (50-200 mm) | 30% – 70% |

| Grand (>200 mm) | 20% – 50% |

Rôle des outils de conception de moules

Les outils de conception de moules agissent comme des compagnons utiles. Ils offrent des informations que vous pourriez manquer. Le logiciel de CAO 8 et les outils de simulation aident à montrer comment les changements de largeur de porte affectent les produits. Regarder ma première simulation ressemblait à un film. Chaque scène était essentielle à l'histoire.

Informations sur la simulation

Ces outils offrent des informations inestimables. Ils montrent les chutes de pression et la répartition de la température, qui comptent vraiment. Par exemple, dans les produits à parois minces, la modification de la largeur du point d'accès peut éliminer les marques de soudure. C'est comme avoir une carte directement à chérir.

Études de cas : application des outils de conception

- Petits produits : Les petites cartes en plastique illustrent bien cette idée. Le réglage de la largeur de la porte entre 15 et 30 mm permet à un produit de 30 mm de large de se remplir rapidement et uniformément. Ce petit ajustement a un grand impact.

- Produits moyens : Un panneau de 100 mm de large peut nécessiter une largeur de porte de 30 à 70 mm, équilibrant la répartition de la matière fondue et le débit.

- Produits de grande taille : pour les produits de plus de 200 mm de large, les simulations trouvent une largeur de porte qui équilibre le flux sans coûts de moulage élevés.

Explorer divers outils

Lorsque vous recherchez des outils de conception de moules, trouvez-en ceux dotés de nombreuses fonctionnalités pour simuler le moulage par injection. Certains outils proposent des solutions intégrées de conception et d'analyse 9 , simplifiant ainsi vos tâches.

Considérations supplémentaires

Tenez compte de l’épaisseur des murs lors du choix de la largeur du portail. Les produits à paroi mince nécessitent des portes plus larges pour un remplissage rapide, tandis que les produits à paroi épaisse fonctionnent mieux avec des portes étroites pour contrôler la vitesse de fusion et éviter les marques de retrait.

En utilisant ces outils modernes, produisez des produits de haute qualité avec peu de défauts : c'est comme être un artiste utilisant la technologie comme un pinceau, fabriquant avec précision chaque pièce.

La largeur de la porte affecte l'écoulement de la matière fondue dans les cavités du moule.Vrai

La largeur de la porte contrôle la manière dont la matière fondue s'écoule dans la cavité, affectant ainsi le remplissage.

Les outils de simulation prédisent l’impact de la largeur de porte sur le produit.Vrai

Les outils de simulation aident à prédire comment les changements de largeur de porte affectent la qualité du produit.

Conclusion

La détermination de la largeur de porte du film dans le moulage par injection est cruciale pour la qualité du produit, variant en fonction de la taille du produit et de l'épaisseur de la paroi, garantissant un écoulement de matière fondu efficace et minimisant les défauts.

-

Découvrez comment une largeur de porte appropriée peut minimiser les marques de retrait dans les produits moulés par injection. ↩

-

Découvrez de nouvelles techniques de moulage par injection qui s'adaptent à différentes tailles de produits et améliorent la qualité. ↩

-

Utilisez des calculatrices pour déterminer les tailles de portes précises pour différentes conceptions de produits. ↩

-

Découvrez pourquoi une porte plus large est cruciale pour les produits à paroi mince afin de garantir un remplissage uniforme des cavités et de réduire les défauts. ↩

-

Découvrez comment les considérations relatives à la largeur des portes sont essentielles pour équilibrer la structure du moule et le flux dans les produits de grande taille. ↩

-

Découvrez comment différents matériaux affectent la sélection de la largeur du portail, garantissant un débit optimal et minimisant les défauts. ↩

-

Découvrez comment les subtilités de la conception des moules exigent des ajustements précis de la largeur des portes pour une distribution uniforme de la matière fondue. ↩

-

Explorez les meilleurs outils de simulation pour améliorer l’efficacité et la précision de la conception de vos moules. ↩

-

Découvrez des solutions logicielles intégrées pour une conception et une analyse rationalisées des moules. ↩