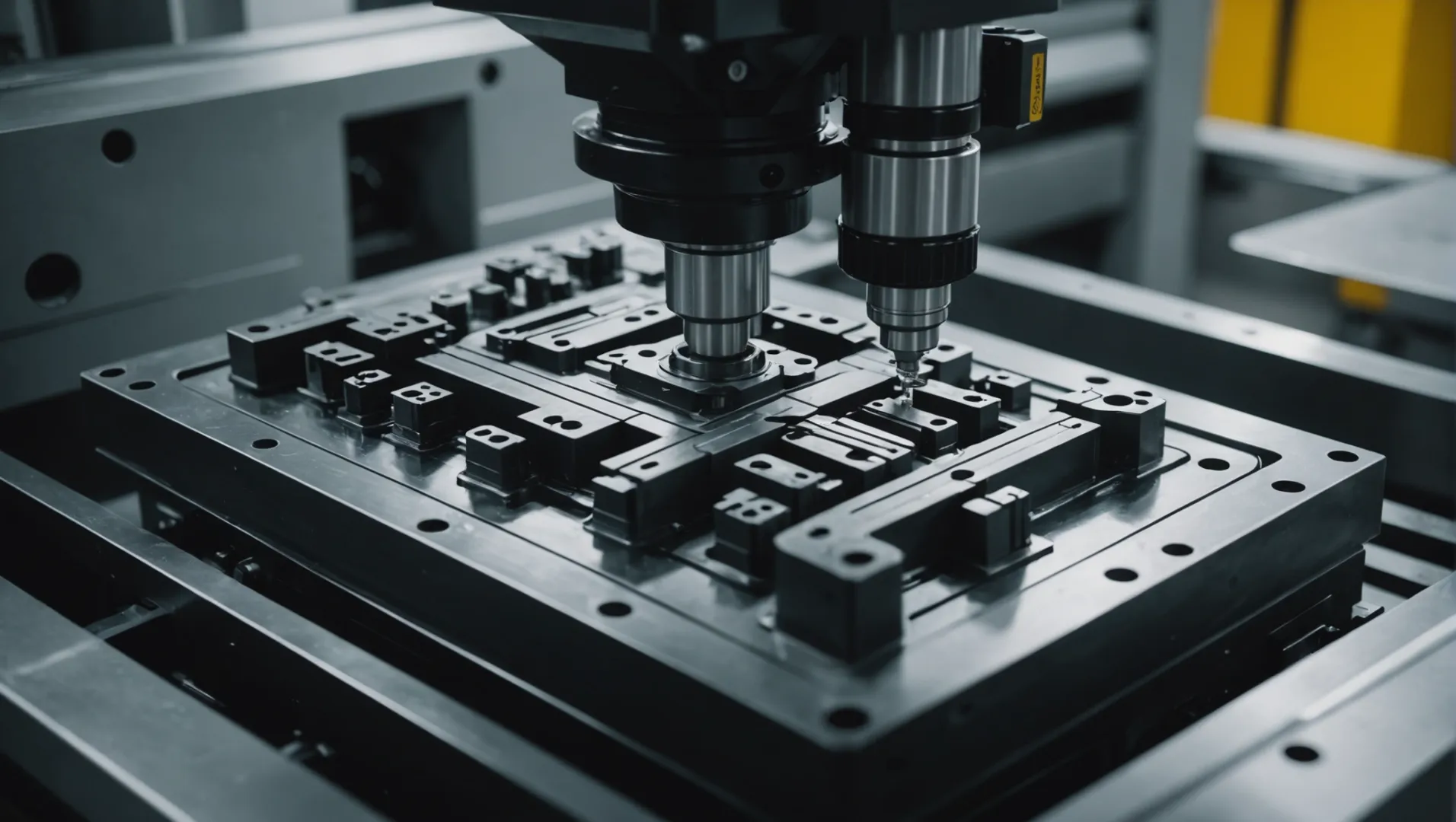

Dans le secteur manufacturier, vous savez que la précision est primordiale. Le moulage par injection ne fait pas exception.

Les facteurs clés pour obtenir une haute précision dans le moulage par injection comprennent la rationalité de la conception du moule, les propriétés du matériau telles que le taux de retrait et la fluidité, les paramètres de processus optimaux tels que la température et la pression, et la précision de l'équipement de moulage par injection.

Comprendre ces facteurs peut considérablement améliorer l'efficacité et la qualité de vos opérations de moulage par injection. Examinons chaque aspect plus en détail.

La conception du moule influe sur la précision du moulage par injection.Vrai

Une conception appropriée du moule assure une répartition uniforme du matériau, réduisant ainsi les défauts.

- 1. Comment la conception du moule influence-t-elle la précision du moulage par injection ?

- 2. Pourquoi le choix des matériaux est-il crucial pour la précision du moulage par injection ?

- 3. Quel rôle jouent les paramètres de processus dans l'obtention de la précision ?

- 4. Quel est l'impact de la maintenance des équipements sur la qualité du moulage par injection ?

- 5. Conclusion

Comment la conception du moule influence-t-elle la précision du moulage par injection ?

La conception du moule est essentielle pour déterminer la précision et la qualité des produits moulés par injection, influençant tous les aspects, de la forme du produit au flux de matière.

La conception du moule influe sur la précision du moulage par injection, notamment par la structure de la cavité, la conception du démoulage, la précision du processus et la maintenance. Une conception efficace garantit une répartition uniforme du matériau, un assemblage précis et une longue durée de vie des moules, ce qui a un impact direct sur la précision dimensionnelle du produit final.

Conception de structures de cavités

La structure de la cavité 1 est cruciale pour obtenir une grande précision en moulage par injection. Une cavité bien conçue assure un remplissage uniforme par le plastique fondu, évitant ainsi les défauts tels que les vides ou les déformations. Pour les formes complexes, le positionnement stratégique des points d'injection et des canaux d'alimentation est essentiel pour maintenir un flux équilibré et éviter le sous-remplissage ou le sur-remplissage.

Prenons l'exemple d'une pièce automobile complexe où le matériau doit atteindre toutes les zones sans créer de contraintes. La conception de la cavité en tenant compte de ces contraintes garantit une qualité constante sur plusieurs séries de production.

Conception de la structure de démoulage

structure de démoulage efficace garantit un démoulage en douceur des produits, préservant ainsi leur intégrité. Une pente de démoulage correctement conçue permet d'éviter les contraintes et les déformations lors de l'éjection .

Par exemple, les boîtiers électroniques présentent souvent des exigences de surface très précises. Un démoulage mal conçu peut entraîner des rayures ou des déformations, affectant ainsi la fonctionnalité et l'esthétique du produit.

Précision de fabrication

Précision du traitement

Les équipements d'usinage de haute précision, tels que CNC et EDM ), sont essentiels pour obtenir des tolérances serrées sur les composants de moules, comme les noyaux et les coulisseaux. Cette précision influe directement sur la capacité du moule à produire des pièces conformes aux spécifications exactes.

Précision de l'assemblage

La précision lors de l'assemblage des composants du moule est tout aussi importante. Les outils et les méthodes de contrôle doivent garantir des jeux d'assemblage uniformes et des ajustements précis afin de préserver la précision globale du moule.

Par exemple, un jouet composé de plusieurs éléments où chaque pièce doit s'emboîter parfaitement nécessite un assemblage méticuleux pour éviter tout désalignement ou tout espace susceptible d'affecter ses performances.

Entretien des moisissures

Un entretien régulier est indispensable pour garantir la précision dans le temps. La réparation des pièces usées et le nettoyage permettent de maintenir les moules en parfait état, évitant ainsi toute dégradation de la précision due à la corrosion ou à l'accumulation de résidus.

Dans les longs cycles de production, un entretien négligé peut entraîner des écarts dimensionnels, affectant la qualité du produit et conduisant à une augmentation des déchets ou des retouches.

La conception des cavités permet d'éviter les défauts tels que les vides ou les déformations.Vrai

Une cavité bien conçue assure un remplissage uniforme, évitant ainsi les défauts.

Un entretien négligé des moisissures n'a aucun effet sur la qualité du produit.FAUX

Un mauvais entretien entraîne des écarts dimensionnels, affectant la qualité.

Pourquoi le choix des matériaux est-il crucial pour la précision du moulage par injection ?

Le choix du matériau est primordial en moulage par injection, car il influe sur la précision et la qualité du produit. Choisir le bon matériau a une incidence sur le retrait, la fluidité et la stabilité thermique, des facteurs essentiels pour la précision dimensionnelle.

Le choix du matériau influe sur la précision du moulage par injection en agissant sur le retrait, la fluidité et la stabilité thermique. Un choix judicieux garantit des dimensions précises et des performances optimales du produit, réduisant ainsi les défauts et améliorant la qualité globale.

Comprendre les taux de rétrécissement

Le taux de retrait d' un matériau est un facteur fondamental qui influe sur la précision du moulage par injection. Différents plastiques se rétractent à des vitesses variables lors du refroidissement. Le choix de matériaux à retrait prévisible garantit que le produit final respecte les dimensions spécifiées. Par exemple, les plastiques cristallins comme le polyéthylène présentent souvent un retrait plus important que les plastiques amorphes comme le polycarbonate.

Évaluation de la fluidité des matériaux

La fluidité désigne la facilité avec laquelle un matériau remplit la cavité du moule. Les matériaux à haute fluidité garantissent que le plastique fondu atteigne uniformément toutes les zones du moule, minimisant ainsi les défauts tels que les vides ou un remplissage incomplet. Ceci est particulièrement crucial pour les conceptions complexes où une distribution uniforme est essentielle au maintien de la précision. Les matériaux à haute fluidité permettent également de réduire les temps de cycle en remplissant les moules plus rapidement.

Évaluation de la stabilité thermique

La stabilité thermique détermine la résistance d'un matériau à la décomposition à haute température lors du moulage. Les matériaux présentant une faible stabilité thermique peuvent se dégrader, entraînant des défauts tels que la décoloration ou une altération des propriétés mécaniques. Des matériaux stables garantissent des performances constantes et une précision dimensionnelle optimale tout au long de la production.

Étude de cas : Polypropylène vs. Nylon

On peut citer l'exemple du polypropylène et du nylon. Le polypropylène présente une excellente fluidité et un faible retrait, ce qui le rend idéal pour les pièces exigeant des tolérances serrées. À l'inverse, le nylon, reconnu pour sa robustesse et son point de fusion élevé, peut présenter un retrait plus important, mais offre une résistance mécanique supérieure, ce qui le rend idéal pour les applications plus exigeantes.

En tenant compte de ces facteurs, les fabricants peuvent sélectionner des matériaux qui optimisent la précision, réduisent les déchets et améliorent la qualité des produits. Pour en savoir plus sur les stratégies de sélection des matériaux, consultez les ressources relatives aux caractéristiques des matériaux de moulage par injection⁵ .

Le polypropylène rétrécit moins que le nylon.Vrai

Le polypropylène présente un faible retrait, ce qui le rend adapté aux tolérances serrées.

Les plastiques amorphes subissent un retrait plus important que les plastiques cristallins.FAUX

Les plastiques amorphes comme le polycarbonate ont des taux de retrait plus faibles.

Quel rôle jouent les paramètres de processus dans l'obtention de la précision ?

La précision du moulage par injection dépend fortement de paramètres de procédé tels que la température, la pression et la vitesse. Ces paramètres déterminent la qualité et la précision du produit final.

Les paramètres de procédé tels que la température, la pression et la vitesse sont essentiels pour déterminer la précision dimensionnelle et la qualité des produits moulés par injection. Un réglage et un contrôle adéquats de ces paramètres garantissent un écoulement, un remplissage et un refroidissement optimaux, permettant d'obtenir des résultats précis.

Contrôle de la température dans le moulage par injection

Le réglage de la température est essentiel pour obtenir une précision optimale en moulage par injection. La température du fourreau doit être ajustée en fonction du point de fusion du matériau afin de garantir un écoulement optimal sans dégradation. De même, la température du moule influe sur la vitesse de refroidissement, ce qui a un impact sur le retrait et la stabilité dimensionnelle.

Par exemple, une température trop élevée dans le cylindre peut entraîner une dégradation du matériau, provoquant des défauts tels que des déformations ou une décoloration. À l'inverse, une température trop basse peut empêcher le matériau de s'écouler correctement, ce qui peut engendrer des remplissages incomplets ou des lignes de soudure défectueuses. Il est donc essentiel de maintenir des réglages de température optimaux, adaptés à chaque matériau.

Importance de la gestion de la pression

La pression d'injection est un autre facteur crucial pour la précision du moulage. Elle doit être suffisante pour remplir complètement la cavité du moule, mais pas excessive afin d'éviter les bavures et autres défauts. L'ajustement de la pression de maintien permet de limiter les problèmes de retrait en assurant un remplissage homogène pendant la phase de refroidissement.

Le tableau suivant illustre l'impact des différents réglages de pression :

| Réglage de la pression | Résultat potentiel |

|---|---|

| Basse pression | Obturations incomplètes, faible densité |

| Pression optimale | Remplissage complet, emballage équilibré |

| Haute pression | Flash, contraintes internes |

Le rôle de la vitesse d'injection

La vitesse d'injection influe sur le comportement du matériau. Une vitesse trop élevée peut engendrer des défauts tels que des projections ou des éclaboussures, tandis qu'une vitesse trop faible risque de ne pas remplir complètement la cavité avant refroidissement. L'essentiel est de trouver une vitesse optimale permettant un remplissage complet de la cavité tout en minimisant les défauts.

Il est essentiel d'adapter la vitesse en fonction de la complexité et de la taille de la pièce à mouler. Pour les formes complexes, une vitesse initiale plus lente, suivie d'une accélération au fur et à mesure du remplissage de la cavité, permet d'optimiser la dynamique d'écoulement.

Réglage du temps de maintien et de la pression

Le temps de maintien et la pression sont essentiels pour éviter les retassures et garantir la précision dimensionnelle. Un maintien trop long ou à une pression trop élevée peut induire des contraintes susceptibles de provoquer des fissures ou des déformations à terme.

Le contrôle et le réglage de ces paramètres nécessitent une compréhension approfondie des propriétés des matériaux et de la conception du moule afin d'obtenir une précision constante.

En gérant avec soin ces paramètres de processus, les fabricants peuvent améliorer la précision de leurs produits moulés par injection, garantissant ainsi le respect des normes de qualité et de performance.

Les réglages de température influent sur le flux de matière lors du moulage.Vrai

La température influe sur la fusion et l'écoulement des matériaux lors du moulage.

Une pression élevée améliore toujours la qualité du moulage par injection.FAUX

Une pression excessive peut provoquer des défauts tels que des bavures et des contraintes internes.

Quel est l'impact de la maintenance des équipements sur la qualité du moulage par injection ?

Un entretien adéquat des équipements est crucial en moulage par injection, influençant directement la qualité et la précision des produits finaux.

L'entretien régulier des équipements garantit un fonctionnement optimal des presses à injecter, réduisant ainsi les défauts et améliorant la qualité des produits. Des contrôles et une maintenance réguliers préviennent l'usure, assurant des paramètres d'injection précis et un fonctionnement constant.

L'importance des contrôles réguliers de l'équipement

Les presses à injecter sont des équipements complexes qui nécessitent un entretien régulier pour garantir le bon fonctionnement de leurs composants de précision. Les contrôles réguliers comprennent l'inspection des systèmes hydrauliques, des connexions électriques et des pièces mécaniques, ce qui permet d'identifier les problèmes potentiels avant qu'ils ne s'aggravent. Par exemple, un dysfonctionnement du système hydraulique peut entraîner une force de fermeture irrégulière, provoquant des défauts tels que des bavures ou un remplissage incomplet.

Maintenance préventive et ses avantages

La maintenance préventive est une approche proactive de la gestion de l'état des équipements. Elle comprend la planification des interventions et le remplacement des pièces en fonction des indicateurs d'utilisation, plutôt que d'attendre la défaillance des composants. Cette méthode réduit les temps d'arrêt imprévus et préserve la précision de paramètres tels que la pression et la vitesse d'injection. Un contrôle rigoureux des paramètres garantit des moules de haute qualité avec des écarts dimensionnels minimaux.

| Aspect de maintenance | Problème potentiel | Solution |

|---|---|---|

| Système hydraulique | fluctuations de pression | Contrôles réguliers des fluides |

| Raccordements électriques | Incohérences de pouvoir | Inspections de routine |

| Composants mécaniques | Usure entraînant des défaillances de pièces | Remplacements programmés |

Le rôle de l'étalonnage dans le maintien de la qualité

Un étalonnage régulier des presses à injecter est essentiel. Il garantit la précision des mesures et des capteurs de la machine. Une machine non étalonnée peut afficher des données incorrectes, entraînant des erreurs de réglage de la température ou de la pression et affectant la qualité des produits moulés.

Étude de cas : Prolongation de la durée de vie des équipements grâce à la maintenance

Une étude menée dans une usine de fabrication à haut volume a démontré que la mise en œuvre d'un programme de maintenance rigoureux permettait de réduire les temps d'arrêt des machines de 30 % et d'allonger leur durée de vie de 20 %. Ce résultat a été obtenu grâce à des journaux d'activité détaillés et à des analyses prédictives qui ont permis de résoudre les problèmes de manière préventive avant qu'ils n'entraînent des réparations coûteuses.

En se concentrant sur ces aspects de la maintenance des équipements, les fabricants peuvent garantir la longévité et la fiabilité de leurs machines de moulage par injection, ce qui conduit finalement à une qualité de produit supérieure.

Un entretien régulier réduit les défauts de moulage par injection.Vrai

Un entretien régulier prévient l'usure et garantit un fonctionnement précis de la machine.

Négliger les contrôles des équipements permet d'obtenir une meilleure qualité de produit.FAUX

Négliger la maintenance entraîne des défauts dus à des paramètres incohérents.

Conclusion

La maîtrise de la précision en moulage par injection exige une attention particulière à la conception du moule, au choix des matériaux, au contrôle du processus et à la maintenance des équipements. Mettez en œuvre ces stratégies pour améliorer la qualité et réduire les défauts.

-

Découvrez comment la conception des cavités influe sur le flux de matière et la qualité du produit : la disposition des cavités d’un moule d’injection de précision doit répondre aux exigences d’équilibre des canaux d’alimentation et d’agencement, le canal principal étant au centre ↩

-

Découvrez pourquoi un démoulage correct est essentiel à l'intégrité du produit : Impact sur la qualité du produit · Précision dimensionnelle : Une conception précise du moule garantit des pièces respectant systématiquement les tolérances spécifiées. · Surface… ↩

-

Comprenez comment la maintenance prolonge la durée de vie du moule et garantit la précision : une maintenance régulière vous assure une utilisation optimale du moule. Grâce à une maintenance régulière, son fonctionnement courant ne génère aucune contrainte… ↩

-

Découvrez l'impact du taux de retrait sur les dimensions des produits : le retrait des pièces en plastique moulées peut atteindre 20 % en volume lorsqu'il est mesuré à la température de traitement et à la température ambiante. ↩

-

Découvrez des guides détaillés pour choisir les matériaux adaptés : ce guide présente les matériaux les plus courants, leurs points forts, leurs températures de moulage, leurs applications fréquentes et d’autres propriétés importantes. ↩

-

Découvrez comment la température du cylindre influence l'écoulement et l'intégrité du matériau. Mais les questions sont les suivantes : quelle température souhaitez-vous atteindre pour la fusion, et quel profil de température des zones du cylindre permettra d'obtenir le résultat souhaité ? ↩

-

Découvrez pourquoi un entretien régulier permet d'éviter les pannes coûteuses des machines : Cependant, comme toute machine, l'équipement de moulage par injection nécessite un entretien régulier pour garantir des performances optimales, une longue durée de vie et une sécurité maximale. ↩

-

Comprendre comment l'étalonnage garantit la précision des procédés de moulage : après l'étalonnage de la machine, l'écart de qualité est réduit de 67 %. Résumé : L'obtention d'une qualité de production optimale est un enjeu majeur dans le domaine du moulage par injection… ↩