Le moulage par injection est fascinant, n'est-ce pas ? C'est comme une danse entre la précision et la science des matériaux, où la fluidité du plastique est au premier plan.

La fluidité du plastique influe sur le processus de moulage par injection en affectant le remplissage du moule, les temps de cycle et la qualité du produit. Une fluidité élevée permet un meilleur remplissage du moule et une meilleure qualité de surface, tout en réduisant les temps de cycle. À l'inverse, une faible fluidité peut engendrer des défauts et nécessiter des ajustements plus importants de la pression et de la température.

Comprendre l'influence fondamentale de la fluidité des plastiques est essentiel, mais une analyse plus approfondie de chaque aspect peut révéler des stratégies pour optimiser les procédés de moulage par injection. Voyons comment gérer différents niveaux de fluidité pour améliorer vos processus de fabrication.

Une fluidité élevée réduit les temps de cycle du moulage par injection.Vrai

Sa grande fluidité permet un remplissage et un refroidissement plus rapides du moule, raccourcissant ainsi les cycles.

- 1. Quel rôle joue la fluidité dans l'efficacité du remplissage des moules ?

- 2. Comment la fluidité du plastique affecte-t-elle les temps de cycle de moulage ?

- 3. De quelle manière la fluidité influence-t-elle la qualité du produit ?

- 4. Comment ajuster les paramètres de traitement en fonction de la fluidité des plastiques ?

- 5. Conclusion

Quel rôle joue la fluidité dans l'efficacité du remplissage des moules ?

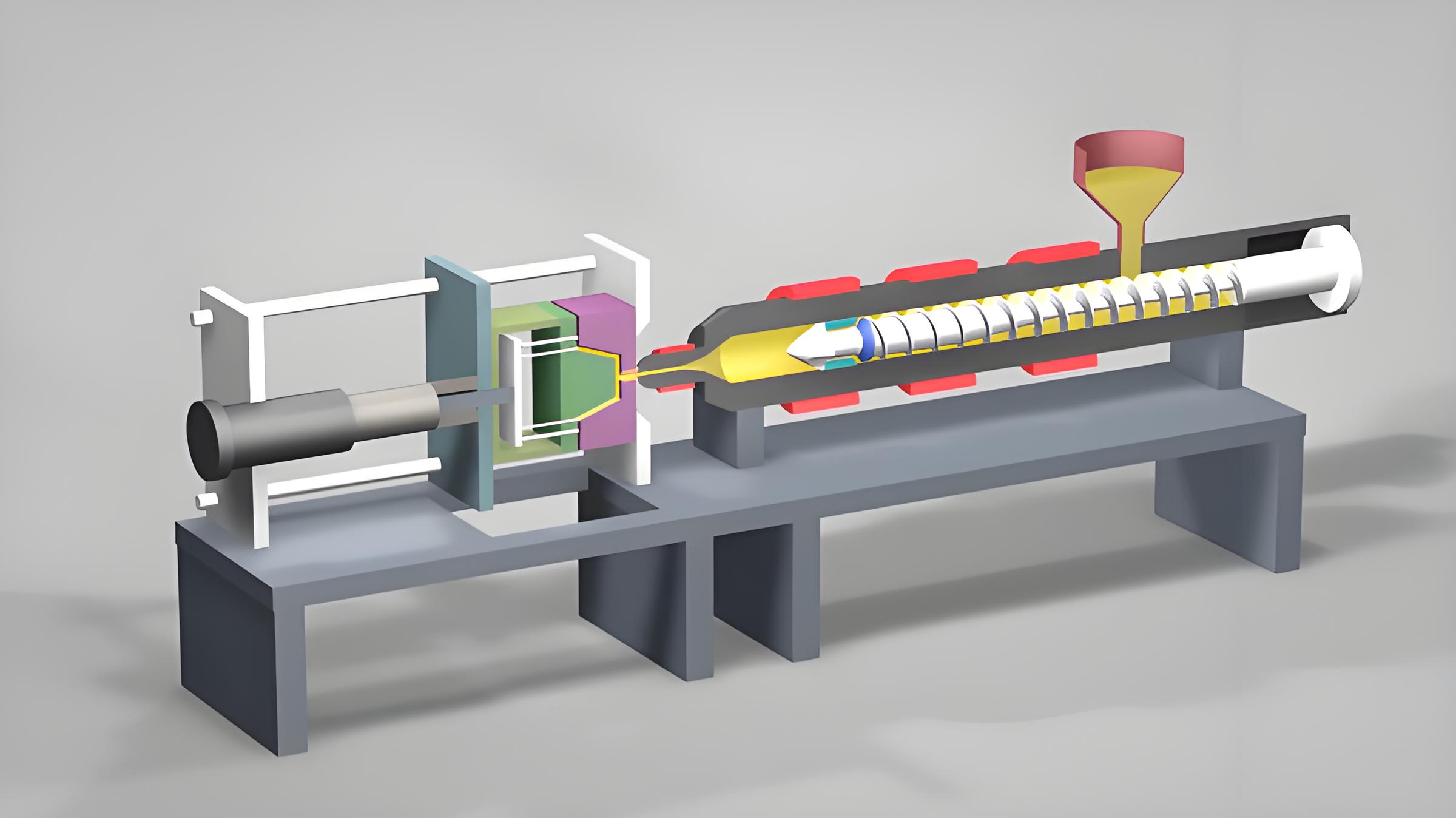

Dans le domaine du moulage par injection, la fluidité est un facteur essentiel qui détermine l'efficacité avec laquelle le plastique remplit un moule.

La fluidité des plastiques est essentielle pour un remplissage efficace des moules, car elle garantit un remplissage rapide et uniforme des cavités, minimise les pertes de pression et réduit les défauts. Les plastiques à haute fluidité permettent des pressions et des températures d'injection plus basses, assurant un remplissage précis des moules, même pour des conceptions complexes.

Amélioration de la capacité de remplissage par la fluidité

La fluidité désigne la facilité avec laquelle un plastique fondu s'écoule. En moulage par injection, une fluidité optimale permet au matériau de se répartir rapidement et uniformément dans la cavité du moule. Cette caractéristique est particulièrement avantageuse pour les moules complexes ou les pièces à parois fines. Grâce à leur bonne fluidité, les plastiques remplissent rapidement la cavité, assurant une distribution homogène et réduisant ainsi les risques de défauts tels que les injections incomplètes. Cette efficacité est essentielle pour garantir une grande précision dimensionnelle et l'intégrité du produit.

Par exemple, dans la fabrication de composants automobiles complexes, les plastiques à haute fluidité sont essentiels. Ces composants présentent souvent des géométries détaillées où un remplissage uniforme est crucial pour éviter les points faibles et garantir l'intégrité structurelle.

Équilibrer les exigences de pression et de température

La fluidité des plastiques influe directement sur les réglages de pression et de température nécessaires lors du moulage par injection. Les plastiques à haute fluidité requièrent généralement des pressions et des températures d'injection plus basses. Ceci facilite un remplissage plus homogène et minimise les contraintes sur le produit et la machine. À l'inverse, les plastiques à faible fluidité nécessitent des pressions et des températures plus élevées pour un remplissage complet du moule, ce qui peut entraîner une augmentation des contraintes internes et des défauts tels que des déformations.

Prenons l'exemple des boîtiers électroniques, où le respect de tolérances précises est crucial. L'utilisation de plastiques à fluidité accrue permet de réduire considérablement le risque de défauts, améliorant ainsi les rendements et limitant le gaspillage de matériaux.

Prévention des défauts de remplissage

Des défauts tels que des marques d'écoulement, des lignes de soudure ou des remplissages incomplets résultent souvent d'une fluidité insuffisante. Une fluidité adéquate permet aux plastiques de maintenir un front d'écoulement régulier lors de l'injection, évitant ainsi ces problèmes. De plus, une bonne fluidité assure une distribution uniforme des molécules de plastique, améliorant à la fois les propriétés mécaniques et l'état de surface.

En résumé, la maîtrise du rôle de la fluidité dans l'efficacité du remplissage des moules permet d'améliorer la qualité des produits et la productivité. Les fabricants doivent considérer la fluidité comme un facteur essentiel lors du choix des matériaux et du paramétrage du procédé de moulage par injection.

Une fluidité élevée réduit les besoins en pression d'injection.Vrai

Les plastiques à haute fluidité remplissent facilement les moules, nécessitant moins de pression.

Une faible fluidité augmente le risque de défauts de moisissure.Vrai

Les plastiques peu fluides peuvent ne pas remplir complètement les moules, ce qui entraîne des défauts.

Comment la fluidité du plastique affecte-t-elle les temps de cycle de moulage ?

La fluidité des matières plastiques joue un rôle crucial dans la détermination de l'efficacité et de la rapidité du processus de moulage par injection.

La fluidité du plastique influe directement sur les temps de cycle de moulage, car elle détermine la vitesse à laquelle les matériaux remplissent le moule et refroidissent. Une fluidité élevée permet des cycles plus courts et améliore la productivité, tandis qu'une faible fluidité allonge les cycles, ce qui a un impact sur l'efficacité et les coûts de production.

Fluidité élevée et son impact sur les temps de cycle

En moulage par injection, les plastiques à haute fluidité peuvent circuler plus rapidement dans les cavités du moule, minimisant ainsi le temps de remplissage. Ce mouvement rapide réduit non seulement la pression nécessaire à l'injection, mais aussi le temps de refroidissement, car la matière se solidifie plus vite grâce à une répartition efficace.

Par exemple, dans les environnements de production à grand volume, une réduction du temps de cycle de moulage, même de quelques secondes, peut entraîner une augmentation substantielle de la production. Les fabricants peuvent ainsi produire davantage d'unités par heure et réduire significativement les coûts unitaires. De plus, des cycles plus courts engendrent une consommation d'énergie moindre, contribuant à des pratiques de production plus durables.

Défis liés à une faible fluidité

À l'inverse, les plastiques peu fluides peuvent nécessiter des cycles de moulage plus longs. Leur écoulement plus lent dans le moule exige une pression accrue et des températures plus élevées pour garantir un remplissage complet. Ceci allonge non seulement la durée du cycle, mais risque également d'accroître l'usure des machines et la consommation d'énergie.

De plus, des cycles plus longs dus à une faible fluidité peuvent entraîner une hausse des coûts de main-d'œuvre et des goulots d'étranglement dans les calendriers de production. Les fabricants pourraient devoir investir dans des ressources ou des équipements supplémentaires pour maintenir les niveaux de production souhaités.

Concilier la fluidité et les exigences du produit

Malgré les avantages d'une fluidité élevée, tous les produits ne s'y prêtent pas. Certaines applications exigent des propriétés spécifiques que les plastiques à faible fluidité offrent. Par conséquent, les fabricants doivent trouver un juste équilibre entre la fluidité et les autres caractéristiques du matériau afin d'optimiser à la fois le temps de cycle et la qualité du produit.

Par exemple, en analysant différents niveaux de fluidité 2 , les fabricants peuvent décider quelles qualités de plastique offrent le meilleur compromis entre les propriétés d’écoulement et d’autres caractéristiques nécessaires telles que la résistance ou la solidité.

Optimisation de la production grâce à la fluidité

Pour tirer pleinement parti de la fluidité des plastiques, les fabricants peuvent envisager d'investir dans une technologie qui s'adapte aux variations de fluidité. Les systèmes de contrôle avancés des presses à injecter permettent d'ajuster dynamiquement la température et la pression, garantissant ainsi des conditions optimales pour chaque type de plastique utilisé.

En mettant en œuvre ces technologies 3 , les entreprises peuvent améliorer considérablement leur efficacité de production, en adaptant chaque étape du processus à la fluidité spécifique de leurs matériaux.

Les plastiques à haute fluidité réduisent les temps de cycle de moulage.Vrai

Sa grande fluidité permet un remplissage et un refroidissement plus rapides du moule, réduisant ainsi le temps de cycle.

Les plastiques à faible fluidité augmentent l'efficacité de la production.FAUX

Une faible fluidité allonge les temps de cycle, réduisant l'efficacité et augmentant les coûts.

De quelle manière la fluidité influence-t-elle la qualité du produit ?

La fluidité des matières plastiques est un facteur essentiel pour définir les attributs de qualité des produits fabriqués par moulage par injection.

La fluidité du plastique influe sur la qualité du produit en assurant des surfaces lisses et en réduisant les défauts. Une fluidité élevée favorise un meilleur agencement moléculaire, améliorant ainsi les propriétés mécaniques et optiques. À l'inverse, une faible fluidité peut engendrer des surfaces rugueuses et des défauts tels que des bulles et un retrait, affectant à la fois l'apparence et la durabilité.

Qualité de surface et défauts

L'un des effets les plus manifestes de la fluidité des plastiques sur la qualité des produits est la finition de surface. Les plastiques à haute fluidité permettent d'obtenir des produits aux surfaces lisses et uniformes. C'est un point crucial pour les produits destinés aux consommateurs, où l'esthétique joue un rôle primordial. Une surface lisse améliore non seulement l'attrait visuel, mais réduit également les risques d'accumulation de saletés, facilitant ainsi le nettoyage et l'entretien du produit.

À l'inverse, les plastiques moins fluides peuvent avoir du mal à s'écouler uniformément, ce qui entraîne des imperfections de surface telles que des marques d'écoulement ou des lignes de soudure. Ces défauts nuisent non seulement à l'esthétique du produit, mais peuvent également révéler des faiblesses structurelles au niveau du matériau.

Agencement moléculaire et propriétés mécaniques

L'agencement moléculaire d'un plastique influence ses propriétés mécaniques, notamment sa résistance, sa flexibilité et sa résistance aux chocs. Une fluidité élevée permet une distribution plus homogène des molécules lors du moulage par injection, ce qui peut donner des produits plus résistants et plus durables. Ces produits supportent des contraintes mécaniques plus importantes et présentent une durabilité accrue.

En revanche, les plastiques peu fluides peuvent présenter une organisation moléculaire irrégulière, engendrant des concentrations de contraintes susceptibles de compromettre l'intégrité du produit. Ces faiblesses peuvent ne pas être immédiatement visibles, mais se manifester par des fissures ou une rupture sous contrainte ou au fil du temps.

Propriétés optiques

Pour les plastiques transparents ou translucides, la fluidité joue un rôle crucial dans la détermination de la clarté optique. Une fluidité élevée permet d'améliorer les propriétés optiques en minimisant les inclusions et les imperfections qui diffusent la lumière. Il en résulte des produits d'une transparence plus nette et plus homogène.

Les plastiques peu fluides peuvent emprisonner des bulles d'air ou créer des irrégularités lors du moulage, ce qui leur confère un aspect trouble ou opaque. Cela peut s'avérer particulièrement problématique dans les applications où la transparence est essentielle, comme pour les lentilles ou les écrans.

Durée de vie globale du produit

L'effet cumulatif de la qualité de surface, de l'agencement moléculaire et des propriétés optiques, lié à la fluidité du plastique, détermine en définitive la durée de vie d'un produit. Les produits fabriqués à partir de plastiques à haute fluidité présentent souvent une durée de vie plus longue, car ils résistent mieux aux contraintes environnementales et conservent leur intégrité structurelle au fil du temps.

En revanche, les produits fabriqués à partir de plastiques dont la fluidité est insuffisante peuvent voir leur durée de vie réduite en raison d'une usure prématurée ou d'une défaillance.

Explorer différentes approches de gestion de la fluidité 4 peut améliorer considérablement la qualité des produits moulés par injection en se concentrant sur ces aspects clés.

Sa grande fluidité assure des surfaces plastiques plus lisses.Vrai

Sa grande fluidité permet aux plastiques de s'écouler uniformément, ce qui donne des surfaces lisses.

Une faible fluidité améliore la clarté optique des plastiques.FAUX

Une faible fluidité peut provoquer des inclusions, réduisant ainsi la clarté et la transparence optiques.

Comment ajuster les paramètres de traitement en fonction de la fluidité des plastiques ?

L'optimisation du moulage par injection nécessite d'ajuster les paramètres en fonction de la fluidité du plastique utilisé.

L'ajustement des paramètres de procédé en fonction de la fluidité du plastique est essentiel à la réussite du moulage par injection. Les plastiques à haute fluidité nécessitent une pression et une température d'injection plus basses, ce qui évite les défauts tels que les bavures. Les plastiques à faible fluidité requièrent une pression et une température plus élevées pour assurer un remplissage optimal du moule. Ces ajustements garantissent la qualité du produit et l'efficacité du procédé.

Comprendre l'impact de la fluidité sur les ajustements de processus

La fluidité du plastique est un facteur déterminant dans le choix des paramètres de moulage par injection. Avec les plastiques à haute fluidité, les fabricants doivent veiller à ne pas appliquer de pression ou de température excessives, ce qui peut engendrer des défauts tels que le surremplissage ou les bavures autour du moule. Il convient donc d'optimiser les paramètres afin de tirer parti des caractéristiques d'écoulement naturelles de ces plastiques.

À l'inverse, les plastiques peu fluides présentent des défis différents. Dans ce cas, des pressions et des températures d'injection plus élevées sont nécessaires pour assurer un remplissage adéquat du moule. Ceci est crucial pour éviter les problèmes tels que les injections incomplètes, où le plastique ne remplit pas complètement le moule, ce qui entraîne des pièces incomplètes ou structurellement fragiles.

Réglage de la pression et de la température d'injection

Pour les plastiques à haute fluidité :

- Pression d'injection réduite : cela diminue le risque de bavures et assure un remplissage régulier.

- Température réduite : empêche la dégradation du matériau tout en maintenant une bonne fluidité.

Pour les plastiques peu fluides :

- Pression d'injection plus élevée : essentielle pour pousser le plastique dans les zones complexes du moule.

- Augmentation de la température : contribue à réduire la viscosité, permettant ainsi au plastique de s’écouler plus facilement.

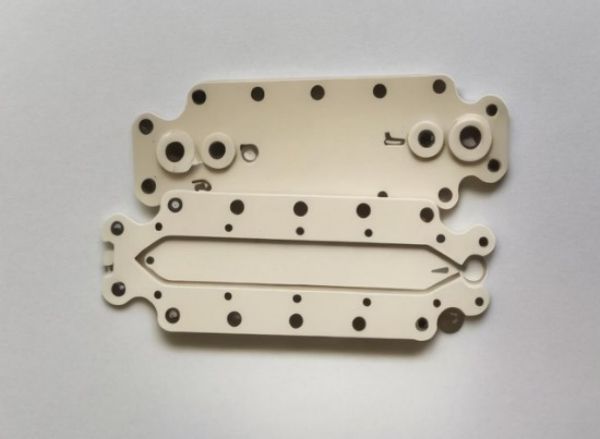

Considérations sur la conception des moules

La conception du moule lui-même peut nécessiter des modifications en fonction de la fluidité du plastique :

- Les plastiques à haute fluidité peuvent bénéficier de canaux d'alimentation et de points d'injection plus petits, ce qui permet de réduire les coûts des moules et d'améliorer l'efficacité.

- Les plastiques à faible fluidité nécessitent des vannes et des canaux plus larges pour faciliter un écoulement plus régulier et un remplissage complet.

Prenons l'exemple d'un tableau illustrant cela :

| Fluidité plastique | Pression d'injection | Température | Conception de moules |

|---|---|---|---|

| Haute fluidité | Faible | Réduit | Portails plus petits |

| Faible fluidité | Haut | Augmenté | portails plus grands |

Application pratique dans la fabrication

Lors du réglage des paramètres de procédé, il est important de prendre en compte non seulement le matériau, mais aussi les exigences du produit final. Par exemple, les composants à parois minces ou les pièces présentant des détails fins peuvent nécessiter des ajustements supplémentaires, voire un outillage spécifique, pour compenser les variations de fluidité. Consulter des spécialistes des matériaux peut s'avérer très utile pour personnaliser les paramètres de procédé en fonction des applications spécifiques.

En comprenant et en ajustant efficacement ces paramètres, les fabricants peuvent améliorer la qualité des produits, réduire les temps de cycle et accroître l'efficacité globale de leurs opérations.

Les plastiques à haute fluidité nécessitent une pression d'injection plus faible.Vrai

Une pression plus basse évite les défauts tels que les bavures et utilise le flux naturel.

Les plastiques à faible fluidité nécessitent une température réduite pour le moulage.FAUX

Une température plus élevée est nécessaire pour réduire la viscosité et faciliter l'écoulement.

Conclusion

La maîtrise de la fluidité des matières plastiques en moulage par injection est essentielle pour obtenir une qualité et une efficacité optimales. Il s'agit avant tout de faire des choix éclairés en matière de matériaux et d'ajustements du processus.

-

Découvrez comment la précision dimensionnelle garantit la fiabilité et l'adéquation fonctionnelle du produit : la conception structurelle et la précision de fabrication du moule influent directement sur la précision dimensionnelle des pièces en plastique. Lors du moulage… ↩

-

Découvrez comment différents niveaux de fluidité influencent le choix des matériaux : la fluidité des plastiques varie selon les conditions du procédé de moulage. Une bonne fluidité est associée à une température de moulage et une pression d’injection élevées. ↩

-

Découvrez des technologies de pointe optimisant le moulage pour différentes fluidités : parmi les nouvelles méthodes, on trouve le moulage par injection assisté par eau (WAIM). La technologie WAIM s’avère prometteuse grâce à la légèreté des produits obtenus… ↩

-

Découvrez des techniques pour améliorer la fluidité des plastiques et obtenir ainsi une meilleure qualité de produit : plus la viscosité du plastique est faible, meilleure est sa fluidité. Plus la température de fusion est élevée, plus la viscosité de la résine plastique est faible et meilleure est la fluidité… ↩

-

Apprenez à adapter les paramètres d'injection aux différents types de plastique : Découvrez comment sélectionner le matériau adapté à votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩