Vous êtes-vous déjà demandé comment le flux de déchets plastiques affecte les produits que nous voyons tous les jours ?

Comprendre comment la fluidité du plastique influence le moulage par injection est crucial pour optimiser les résultats de fabrication.

Bien que la maîtrise des fondamentaux soit essentielle, explorer les subtilités du contrôle de la fluidité des plastiques peut vous permettre d'atteindre de nouveaux sommets en matière de fabrication. Découvrons ensemble quelques conseils d'experts et des stratégies pratiques.

La fluidité du plastique influe sur le remplissage du moule.Vrai

Sa grande fluidité assure un remplissage complet du moule, réduisant ainsi les défauts et améliorant la qualité du produit.

- 1. Quel rôle joue la fluidité du plastique dans les performances de remplissage des moules ?

- 2. Comment le choix des matériaux peut-il influencer la fluidité des plastiques ?

- 3. Quels paramètres de moulage par injection influencent le contrôle de la fluidité ?

- 4. Quel est l'impact de la conception du moule sur la fluidité des plastiques ?

- 5. Conclusion

Quel rôle joue la fluidité du plastique dans les performances de remplissage des moules ?

La fluidité du plastique est un facteur essentiel dans le moulage par injection, influençant l'efficacité et la qualité du remplissage du moule.

La fluidité du plastique détermine la qualité du remplissage des cavités du moule, influençant ainsi la complétude et la qualité du produit. Une fluidité élevée garantit un remplissage complet, réduisant les défauts tels que les injections incomplètes et les surfaces irrégulières, notamment dans les moules complexes. À l'inverse, une faible fluidité peut entraîner des remplissages incomplets, compromettant l'intégrité du produit.

Comprendre la fluidité du plastique

La fluidité du plastique désigne la facilité avec laquelle le plastique fondu s'écoule dans les cavités complexes d'un moule lors du processus de moulage par injection. Cette caractéristique est essentielle pour déterminer la qualité et l'efficacité du produit final.

Impact sur la performance de remplissage

-

Remplissage complet : La grande fluidité des matières plastiques leur permet d’épouser les formes complexes des moules, assurant ainsi un remplissage parfait même des recoins les plus difficiles d’accès. Ceci réduit les défauts tels que les injections incomplètes, où la matière ne remplit pas entièrement le moule, laissant des espaces vides ou des zones incomplètes.

-

Répartition uniforme : Une bonne fluidité contribue à une répartition homogène du matériau dans le moule. Cette uniformité est essentielle pour maintenir une densité de produit constante et réduire les contraintes internes susceptibles d’entraîner des défauts tels que des déformations ou des fissures lors de l’utilisation.

Exemples pratiques

Prenons l'exemple de la fabrication d'un contenant à parois fines. Un plastique à haute fluidité remplira les parois fines de manière plus homogène, garantissant un produit robuste et esthétique. À l'inverse, un plastique peu fluide risque d'entraîner des épaisseurs de parois irrégulières et des points de faiblesse.

L'interaction entre la fluidité et la conception des moules

La conception du moule lui-même peut amplifier ou atténuer les problèmes liés à la fluidité du plastique. Par exemple, agrandir l'orifice d'injection (le point d'entrée du plastique dans le moule) peut améliorer la fluidité et faciliter l'écoulement dans les espaces restreints.

Tableau : Impact de la conception du moule sur la fluidité

| Caractéristique du moule | Effet sur la fluidité |

|---|---|

| Taille de la porte | Des vannes plus grandes améliorent le débit |

| Conception de coureur | Les canaux optimisés réduisent la résistance à l'écoulement |

| Rugosité de surface | Des surfaces plus lisses améliorent l'écoulement |

Comprendre ces dynamiques est essentiel pour les fabricants qui souhaitent améliorer la qualité de leurs produits et leur efficacité de production. Des ajustements dans la conception des moules peuvent compenser les limitations de fluidité du matériau, permettant ainsi un meilleur contrôle du processus de moulage par injection.

En maîtrisant ces éléments de fluidité plastique 1 , les fabricants peuvent considérablement améliorer leurs résultats de production, garantissant des produits répondant à des normes élevées de qualité et de performance.

Une fluidité élevée réduit les défauts de remplissage du moule.Vrai

Sa grande fluidité assure un remplissage complet, minimisant les défauts tels que les injections incomplètes.

Des vannes plus grandes diminuent la fluidité du plastique.FAUX

Des ouvertures plus larges améliorent en réalité le flux, augmentant ainsi la fluidité dans les moules.

Comment le choix des matériaux peut-il influencer la fluidité des plastiques ?

Le choix du bon matériau est essentiel pour gérer la fluidité du plastique dans les procédés de moulage par injection.

Le choix des matériaux influe directement sur la fluidité des plastiques en modifiant leur structure et leur composition moléculaires. Les polymères, les additifs et les charges peuvent améliorer ou altérer les propriétés d'écoulement ; il est donc essentiel de sélectionner des matériaux adaptés aux exigences de moulage et aux caractéristiques du produit.

Comprendre les bases des polymères

La fluidité des plastiques dépend avant tout du polymère lui-même. Chaque polymère possède un poids moléculaire et une structure uniques, qui influencent considérablement ses propriétés d'écoulement. Par exemple, les polymères de faible poids moléculaire présentent généralement une meilleure fluidité grâce à la simplicité de leur structure de chaîne. À l'inverse, les polymères de poids moléculaire élevé offrent certes une résistance accrue, mais peuvent présenter des problèmes de fluidité.

Rôle des additifs et des charges

Les additifs jouent un rôle essentiel dans la modification de la fluidité des plastiques. Les plastifiants, par exemple, sont ajoutés aux polymères pour accroître leur flexibilité et leur fluidité en réduisant les forces intermoléculaires. D'autres additifs courants, tels que les lubrifiants et les agents d'écoulement, contribuent également à obtenir les caractéristiques d'écoulement souhaitées en réduisant la viscosité et en améliorant la lubrification entre les chaînes polymères.

Les charges, telles que les fibres de verre ou les additifs minéraux, peuvent améliorer ou altérer la fluidité selon leur concentration et leur répartition au sein de la matrice polymère. Si elles peuvent améliorer les propriétés mécaniques, une quantité excessive de charges peut entraîner une augmentation de la viscosité, et donc une diminution de la fluidité.

Matériaux sur mesure pour des conceptions complexes

Le choix de matériaux à fluidité optimale est crucial pour la conception de moules complexes. Pour les composants à parois fines ou les produits aux détails soignés, il est essentiel d'utiliser des matériaux offrant une excellente fluidité afin d'éviter les défauts tels que les injections incomplètes ou les remplissages insuffisants.

Les matériaux comme l'ABS (acrylonitrile butadiène styrène) sont souvent privilégiés pour leur équilibre entre robustesse et fluidité, ce qui les rend adaptés aux formes complexes. Par ailleurs, les outils de sélection des matériaux³ peuvent aider les fabricants à choisir les polymères les mieux adaptés aux exigences d'applications spécifiques.

Importance des essais de matériaux

Tester différents matériaux dans des conditions de production simulées permet d'évaluer leur fluidité. Des techniques comme les tests rhéologiques aident à comprendre le comportement de différentes compositions sous contrainte, permettant ainsi aux fabricants de choisir les matériaux les plus adaptés.

Conclusion

Le choix des matériaux est une décision stratégique qui influence l'efficacité et la qualité des procédés de moulage par injection. En comprenant la relation entre la composition et la fluidité des matériaux, les fabricants peuvent adapter leurs choix afin d'optimiser la production.

Les polymères de faible poids moléculaire ont une meilleure fluidité.Vrai

Des structures de chaînes plus simples dans les polymères de faible poids moléculaire améliorent la fluidité.

Un excès de charges améliore toujours la fluidité du plastique.FAUX

L'ajout excessif de charges augmente la viscosité, réduisant souvent la fluidité.

Quels paramètres de moulage par injection influencent le contrôle de la fluidité ?

Découvrez comment le réglage des paramètres de moulage par injection peut optimiser la fluidité du plastique pour des résultats de production supérieurs.

Les paramètres de moulage par injection, tels que la température, la pression et la vitesse, influencent considérablement la fluidité du plastique. Un contrôle optimal de ces paramètres améliore la qualité du produit en garantissant une densité uniforme et en réduisant les contraintes internes. L'équilibre de ces facteurs accroît également l'efficacité de la production en minimisant les temps de cycle et la consommation d'énergie.

Réglages de température et leur impact

L'augmentation de la température de moulage par injection permet de réduire la viscosité du plastique et d'améliorer sa fluidité <sup>4</sup> . Toutefois, il convient de veiller à ne pas dépasser les limites thermiques du matériau, car une chaleur excessive peut entraîner sa décomposition ou d'autres défauts. La détermination de la plage de température idéale repose sur la prise en compte des propriétés du matériau et des exigences du produit.

Dynamique de la pression dans le contrôle des fluides

L'application d'une pression d'injection plus élevée peut améliorer la fluidité en forçant le plastique à s'insérer dans les parties complexes du moule. Cependant, une pression excessive peut engendrer des problèmes tels que des bavures ou accroître les contraintes internes, pouvant entraîner des déformations du produit. Trouver le juste équilibre nécessite de comprendre les caractéristiques structurelles du moule et les spécifications souhaitées du produit.

Le rôle de la vitesse d'injection

Le réglage de la vitesse d'injection est un autre paramètre crucial pour la maîtrise de la fluidité. Une vitesse plus élevée permet d'obtenir de meilleures caractéristiques d'écoulement, notamment dans les moules complexes. Cependant, une injection trop rapide peut engendrer des défauts tels que des bavures. Le calibrage doit être adapté aux exigences du produit et aux propriétés d'écoulement intrinsèques du plastique.

Optimisation des paramètres par l'expérimentation

Un tableau illustrant les effets de la variation de chaque paramètre pourrait ressembler à ceci :

| Paramètre | Effet sur la fluidité | Risques potentiels |

|---|---|---|

| Température | Réduit la viscosité | Décomposition |

| Pression | Améliore le remplissage des moules | Flash, augmentation du stress |

| Vitesse d'injection | Améliore les caractéristiques d'écoulement | Jet d'eau |

L'expérimentation avec ces variables permet aux fabricants d'adapter leurs procédés, garantissant un contrôle optimal de la fluidité pour différents plastiques et conceptions de moules.

En conclusion, la maîtrise de ces paramètres exige une approche nuancée qui équilibre les propriétés des matériaux et les conditions de traitement afin d'obtenir des résultats de haute qualité.

Une température plus élevée réduit la viscosité du plastique lors du moulage.Vrai

L'augmentation de la température diminue la viscosité, améliorant ainsi la fluidité.

Une vitesse d'injection excessive élimine tous les défauts du moule.FAUX

Une injection trop rapide peut provoquer des défauts tels que des jets d'air.

Quel est l'impact de la conception du moule sur la fluidité des plastiques ?

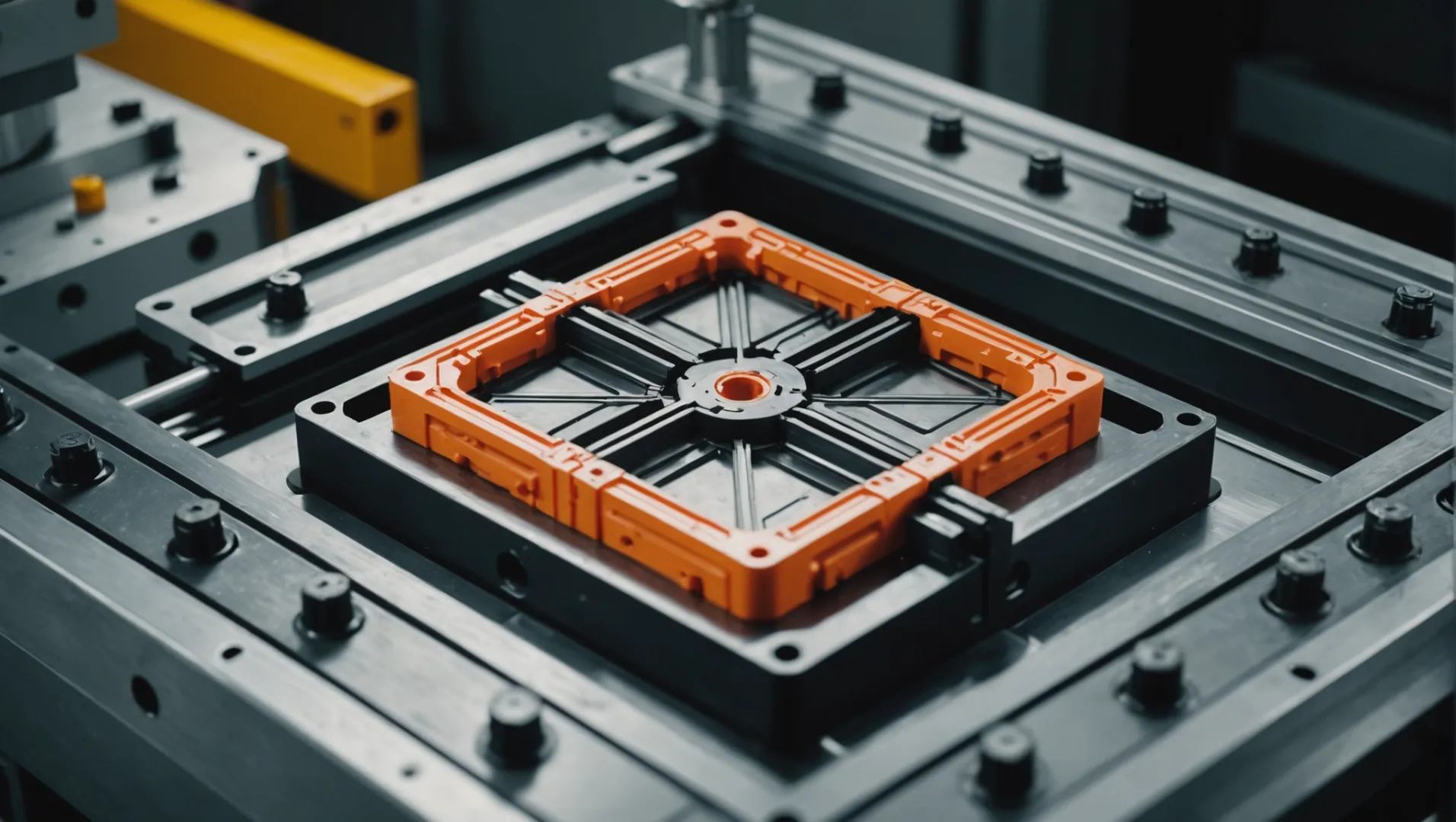

La conception bien pensée d'un moule peut influencer considérablement la fluidité du plastique, affectant ainsi la qualité du produit final et l'efficacité de la production.

La conception du moule influe sur la fluidité du plastique en optimisant la taille des points d'injection, le profil des canaux d'alimentation et la rugosité de surface. Ces éléments garantissent un remplissage homogène des moules, améliorant ainsi la qualité des produits et l'efficacité de la production. Les conceptions efficaces s'adaptent aux plastiques présentant différents niveaux de fluidité, optimisant ainsi les résultats de fabrication.

Optimisation de la taille de la porte

L'orifice d'injection est le point d'entrée du plastique fondu dans la cavité du moule. Son dimensionnement est crucial pour contrôler la fluidité du plastique. Un orifice correctement dimensionné permet au plastique de s'écouler à un débit optimal, réduisant ainsi la résistance et prévenant les défauts tels que les injections incomplètes ou les remplissages insuffisants. Les orifices de grande taille peuvent améliorer la fluidité, mais risquent d'entraîner des bavures excessives, tandis que les orifices de petite taille peuvent entraver l'écoulement.

Amélioration de la conception des coureurs

Les canaux d'alimentation acheminent le plastique fondu de l'orifice d'injection vers les différentes parties du moule. Un système de canaux bien conçu équilibre le débit et la pression, assurant ainsi une répartition homogène du matériau. En positionnant stratégiquement les canaux et en ajustant leurs dimensions, les fabricants peuvent maintenir une fluidité constante dans les moules complexes. Cette approche est particulièrement avantageuse pour les plastiques peu fluides, car elle garantit un remplissage optimal de toutes les zones.

Réduction de la rugosité de surface

La rugosité de surface à l'intérieur d'un moule peut entraver l'écoulement du plastique en augmentant la friction et en provoquant des turbulences. En polissant les surfaces du moule et en utilisant des revêtements réduisant la friction, les fabricants peuvent améliorer la fluidité. Des surfaces lisses permettent au plastique de glisser plus facilement, diminuant ainsi le risque de défauts tels que des marques d'écoulement ou des ondulations.

Intégration de fonctionnalités de moule avancées

Pour les plastiques à faible fluidité intrinsèque, l'intégration de fonctionnalités avancées dans les moules, telles que les systèmes à canaux multiples ou à canaux chauds, peut s'avérer avantageuse. Les systèmes à canaux multiples offrent des points d'entrée alternatifs, garantissant ainsi un remplissage efficace de toutes les zones du moule. Parallèlement, les systèmes à canaux chauds maintiennent le plastique à l'état fondu, favorisant un écoulement continu et réduisant les temps de cycle.

| Fonctionnalité | Impact sur la fluidité |

|---|---|

| Taille de la porte | Contrôle le débit et la pression |

| Conception de coureur | Assure une distribution uniforme |

| Rugosité de surface | Réduit le frottement |

| Caractéristiques avancées du moule | Améliore l'écoulement des plastiques peu fluides |

Bien que ces stratégies présentent des avantages considérables, il est essentiel d'adapter chaque élément aux caractéristiques spécifiques du plastique utilisé. Explorez la section sur l'optimisation de la taille des buses (6) pour comprendre son impact sur la fluidité et la qualité du produit.

Les grandes vannes améliorent toujours la fluidité du plastique.FAUX

Les vannes de grande taille peuvent améliorer la fluidité mais peuvent provoquer un écoulement excessif.

La rugosité de surface influe sur l'écoulement du plastique dans les moules.Vrai

Les surfaces rugueuses augmentent la friction, entravant l'écoulement régulier du plastique.

Conclusion

La maîtrise de la fluidité des matières plastiques peut améliorer considérablement la qualité des produits et l'efficacité de la production. Agissez dès aujourd'hui pour optimiser vos procédés de moulage par injection.

-

Découvrez comment l'optimisation de la fluidité améliore la qualité et l'efficacité de vos produits : les facteurs les plus importants sont la viscosité et la température de fusion de la résine plastique. Plus la viscosité du plastique est faible, meilleure est sa fluidité ↩

-

Découvrez comment les additifs modifient la fluidité du plastique pour un meilleur moulage par injection : les plastiques ne sont pas uniquement composés de polymères, ils contiennent également des additifs qui améliorent leurs fonctions en modulant leurs propriétés physiques et chimiques. ↩

-

Explorez des outils qui vous aident à choisir les matériaux adaptés aux conceptions complexes : découvrez comment sélectionner le bon matériau pour votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez le rôle de la température dans le réglage efficace de la viscosité du plastique : La température joue un rôle essentiel dans le moulage par injection, car elle influe sur la viscosité du matériau fondu et sur le temps de refroidissement. ↩

-

Comprendre comment les ajustements de vitesse améliorent le flux dans les moules complexes : l’augmentation de la vitesse d’injection réduit le temps d’injection, ce qui permet de produire des produits de haute qualité avec un coût de moule nettement inférieur… ↩

-

Découvrez l'impact de la taille de la buse d'injection sur la fluidité et l'intégrité du produit : cette vidéo explore les principes de base du dimensionnement des buses d'injection pour vos pièces moulées par injection, afin de réduire les contraintes de cisaillement et d'optimiser les dimensions des pièces. ↩